商用车外观覆盖件PDCPD材料的应用探究

马正伟

(东风柳州汽车有限公司,广西 柳州 545006)

聚双环戊二烯PDCPD为双环戊二烯(DCPD)单体共聚物,具有交联结构和三维立体网状结构,并且具有高强度、高模量、高抗冲击强度[1],且其制品在高极和低温状态情况下仍能保持优良的力学性能[2-4]。PDCPD共聚物的热胀变形的极限温度能达到110 ℃,其单体DCPD在室温常压状态下的黏度都很低。很早之前就有报道双环戊二烯(DCPD)的聚合反应[5],因通常会形成不溶性的凝胶,后面对于DCPD聚合物的研究工作一直未有进展。80年代初期,Breslow等[6-7]以WCl6/Et2AlC1为催化剂在室温下完成了DCPD开环易位本体聚合反应,研制成功了一种交联的反应注射成型PDCPD(RIM-PDCPD)。聚双环戊二烯材料是一种高性能的热固性材料,在轻量化、耐低温、抗冲击性、耐候性、表面涂饰性等多个方面具有较大应用优势,特别在低温环境条件下韧性良好,能够在商用车外观覆盖件上有效代替传统产品,应用效果显著。

1 PDCPD材料应用前景分析

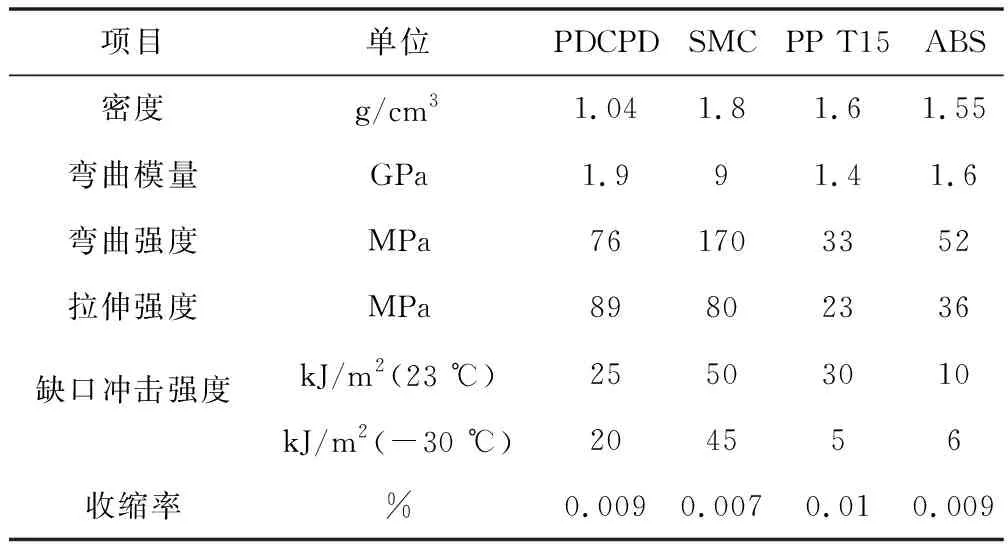

PDCPD是一种强韧耐用的热固性材料,又称聚双环戊二烯,是一种由双戊二烯经有机金属催化聚合而形成的具有一定交联度的聚合物,因其机械性能好,是一种轻质兼具高强度和高韧性的优秀材料,可以制造大型且很厚的产品,故在国内外的运用较为广泛,其性能较现有常见车用非金属材料对比如表1所示。从表中可以看出,PDCPD具有最低的密度和最高的拉伸强度。虽然它的弯曲模量和弯曲强度低于SMC,但是它的后处理简单,涂装性能好,面漆处理不会产生气泡,并且具有优良的耐腐蚀性、抗老化性、耐低温性、抗冲击性等。因此,PDCPD可以作为一种汽车轻量化材料来代替常见的几种非金属材料,在满足韧性、冲击性、耐腐蚀、耐老化性能的同时,可以降低汽车的质量约20%~50%[8]。

表1 PDCPD材料与汽车常见非金属材料物性对比

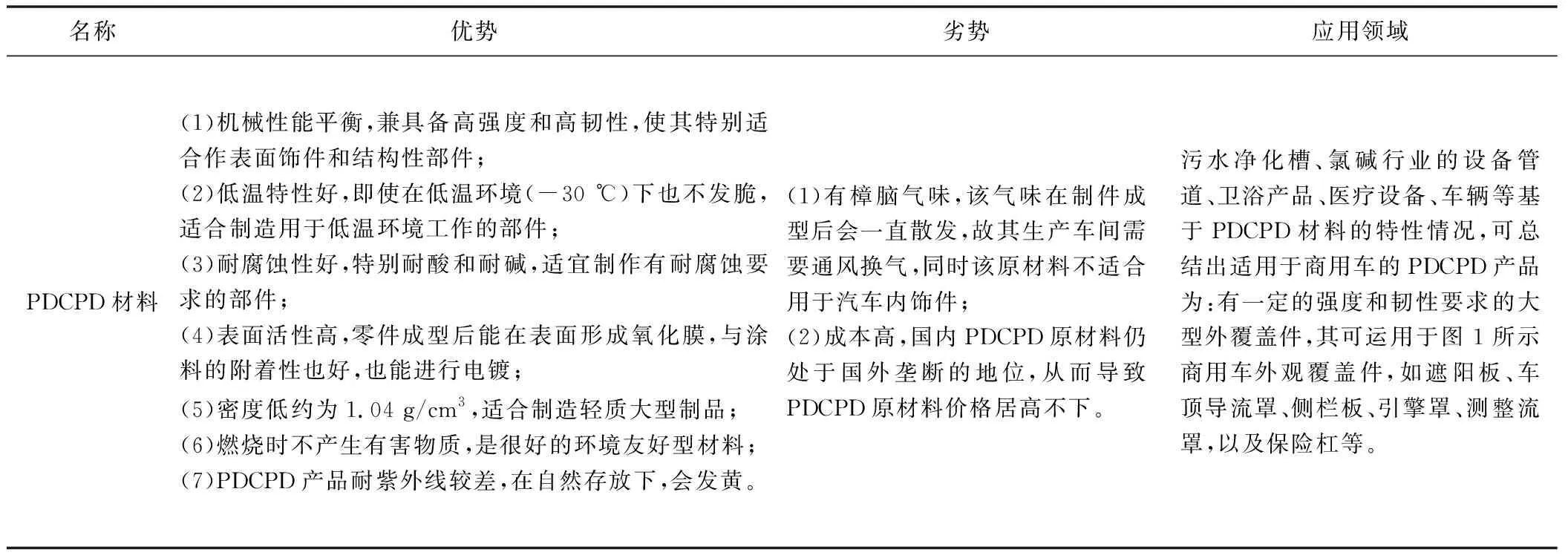

资料显示,当前能生产PDCPD材料的厂家主要在美国和日本,市场知名度较高的有美国Metton公司和日本瑞翁株式会社。目前,PDCPD材料已在国外市场上广泛使用,如南美沃尔沃卡车公司生产的Volvo VN系列重型卡车的底盘整流罩、侧扩展器和保险杠,日本马自达公司RX8轿车的保险杠,Komatsu公司生产的翻斗叉车中的载重板、发动机罩、挡泥板、仪表盘及盖板部件,均为PDCPD材质所制作。在“节能减重降污染”的政策引导下,陕汽、柳工、三一重工、上汽、北汽福田、宇通汽车等国内企业也已开始应用PDCPD制件。从国内外PDCPD材料的运用情况,对该材料的优势介绍汇总如表2。

表2 PDCPD材料优劣势

图1 可采用PDCPD材料开发的商用车部件

2 PDCPD产品设计要求

PDCPD产品和以往注塑、热压成型产品相比较,具有更好的材料流动性能,生产制造的零部件造型自由,耐冲击性能较轻,同时膨胀系数低、耐高温、低温性能佳,能够在相对寒冷区域运用,具有较强适应性,不会出现脆裂等问题。相关人员在商用车零部件产品设计过程中,需要综合分析材料自身特性,在不转变零部件外观标准的前提条件下,充分发挥新型材料的应用优势和特性,确保零部件产品强度的基础上有效减小其自身重量。

PDCPD产品结构设计分析过程中,需要保证使用性能的基础上,应用优化设计减少零部件搭接、安装结构,清除冗余部分,确保零部件强度的同时实现网状、龙骨化的结构设计,达到轻量化目的。优化设计过程中,需要相关人员结合PDCPD材料特性优化设计方案,实现零部件造型的优化设计,同时设计新型结构形状,结合实际情况和需求,优化其形状。如图2所示,产品设计人员对商用车顶导流罩设计时,应详细分析垂向、转向和制动工况,同时进行CAE分析,保证产品结构符合各项性能的标准要求,全面提高PDCPD材料的应用效果。

图2 顶导流罩新结构设计

3 PDCPD成型技术

要对复合材料制品的结构进行设计,一般包括以下几个方面:一是要对制件的结构进行合理设计;二是制件要具备良好的表面质量和力学性能;三是制品内不得有缺陷。咸贵军等人[9]对影响注塑试样冲击韧性的一些因素,进行了简要的实验分析与探讨。他们研究发现当增大母料时冲击韧性也会增大,长玻璃纤维粒料越长,韧性越高,大浇口的试样冲击韧性会比小浇口的高,垂直方向的试样高于平行方向,退火可以使部分类型试样冲击韧性增大也可以使部分冲击韧性减小。注塑成型技术采用塑料为原料,在加工过程中容易造成制品内部缺陷出现,因此要选择合适的注塑成型技术[10]。注塑成型方法主要有四种:浇口模具型、浇口机和浇口模具和注口模压成型。影响制品质量的因素有四个[11]:一是注射压力;二是材料的流动性能;三是浇口角度(浇口处的形状);四是物料与型腔壁之间的摩擦力。因此,为了更好地保证产品质量,需要对注射成型技术进行优化设计。

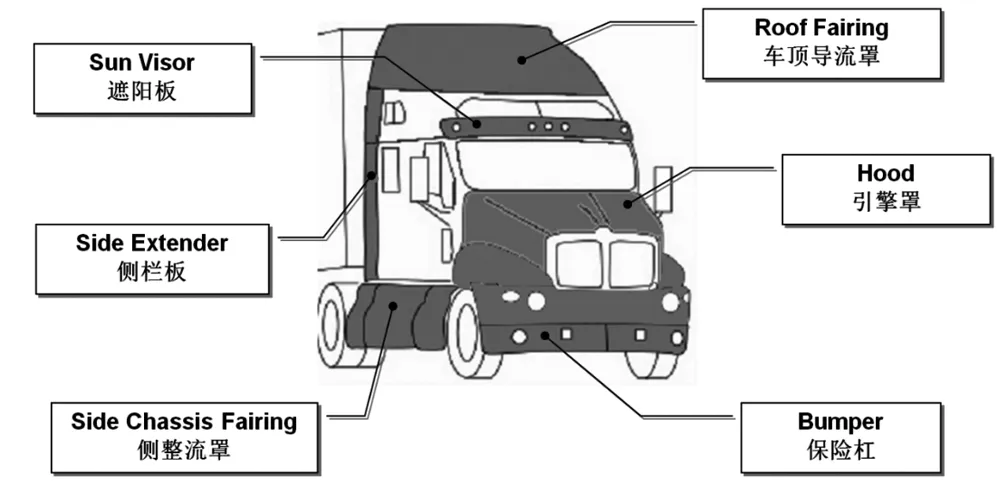

PDCPD材料主要应用反应注射成型(reaction injection moulding,简称 RIM),实现高化学活性、相对分子质量不高的双组分材料进行撞击均匀混合之后,在常温低压状态下注入密封的模具中,实现聚合、交联、固化等化学反应形成制品的整个工艺过程。人们将聚合反应、注射成型有机融合形成新工艺,呈现出流动性好、生产周期短、低成本、物料混合效率高等特征,在大型复杂制品生产中具有较好适用性。黎明华[12]等人采用了RIM技术完成了聚双环戊二烯的合成,并详细探究了PDCPD的耐介质特性。实验证明,PDCPD对强氧化性酸(如浓硝酸、浓硫酸等)有耐碱和中强酸侵蚀的作用,但对强氧化性酸的侵蚀作用不大。这是由于PDCPD中含有C=C双键,该双键可以被强氧化酸氧化而发生降解反应。研究人员还对PDCPD进行了测试,测试内容包括拉伸,弯曲,撞击和硬度。结果表明PDCPD具有很好的力学性能,冲击强度和弯曲强度都很出色,同时PDCPD的性能还不受环境湿度的影响。PDCPD-RIM制品生产线主要包含注射机、模具、合模机构成。注射机主要包含贮料罐,需要配置加热装置、冷却装置、搅拌器和自动进料装置等;循环管路需要合理配置过滤和热交换器等,计量精度管控在±1.5%;混合头,属于RIM装置的关键部件,对整个料液混合的均匀度具有较大影响,为了有效提升注射机的实际利用效率,可以选择“一机多头”生产线。模具密封和传热性具有较高要求,但是注模压力较低,通常保持在0.3~1 MPa之间,同时对模具材质、结构强度要求不高,所以可以选择电铸镍、模具钢、锌铝合金、锻铝、铸铝、环氧树脂等相关材质模具,有效节省模具的费用支出,相关模具费用对比详见表3。合模机主要针对模具进行有效固定,其锁模力和精度、平行性与刚性十分重要,PDCPD-RIM制品成型一般选择卧式锁模系统。

表3 PDCPD-RIM制件选用材质及相关模具费用对比

4 PDCPD产品成型工艺

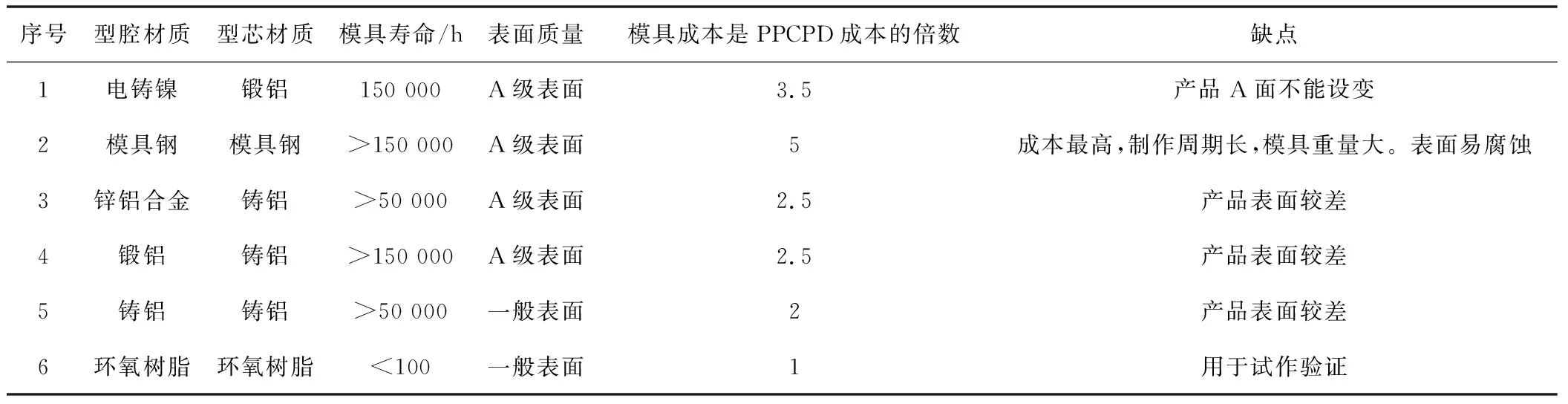

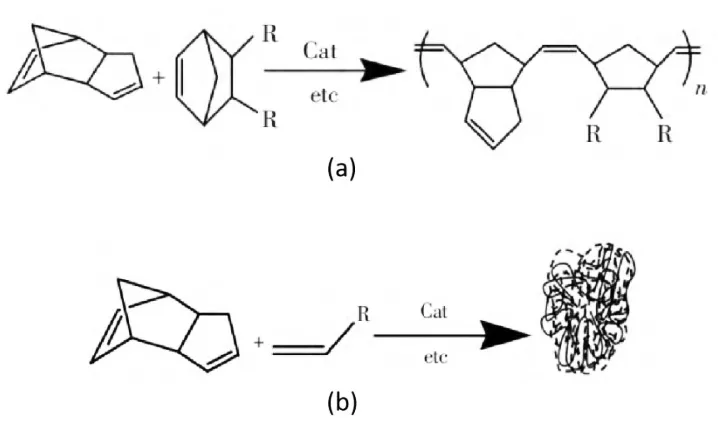

聚双环戊二烯催化共聚改性主要包括了单催化体系和双催化体系两种催化体系。两个不同的催化体系其机理也有所不同。单催化体系指的是ROMP催化剂的催化体系,其催化共聚改性机理与DCPD自身生成均聚物的机理有一定的相同之处,其催化机理如图3(a)所示。双催化体系主要包括ROMP催化剂和自由基聚合类催化剂,它们分别可以催化 DCPD 和链烯烃的聚合反应[13-14]。图3(b)为双催化体系开环易位共聚反应机理图。

图3 (a)单催化体系的开环易位共聚合的反应机理;(b) 双催化体系的开环易位共聚合反应的机理.

PDCPD产品成型一般采用RIM工艺,将高纯度的DCPD(≥98%)经过开环移位后进行聚合反应成型,原料多为双组分(A、B液),其混合质量比例通常为1∶1。其工艺过程为:

(1)原料:A、B料液均为低黏度液体,A料含有DCPD、活化剂及添加剂,B料含有DCPD、催化剂及添加剂,黏度控制在0.2~1.0 Pa·s,料温为20~30 ℃;

(2)模具:模具需预热到40~80 ℃,制品较厚或较大时,阴模、阳模应有20~40 ℃的温差;

(3)计量、混合及注射:A、B料液的质量比通常为1∶1,差值应<5%;

(4)脱模:制品结构简单时,可直接强拉脱模,当有加强筋或者其他复杂结构时,可借助脱模剂和模具活动顶出机构进行脱模;

(5)后处理:依据产品结构进行修飞边、冲孔等后处理工作。

整个产品的成型时间通常为6 min左右。

5 结束语

基于PDCPD材料优良的机械性能,国内PDCPD材料制造商一直都在努力探究,大成普瑞新材料有限责任公司、山东科荣化工有限公司已先后研究出了可用于量产的PDCPD原材料配方,PDCPD原材料处于国外垄断的时代即将过去。而国内各大商用车车企均已开展了PDCPD材料的运用研究,相信PDCPD材料将在不久的将来能在商用卡车领域中得到推广运用。