甲醇制氢催化剂的钝化、填装、还原过程分析

黄康胜,冯西平

(四川化工职业技术学院,四川 泸州 646005)

1 绪论

甲醇制氢装置是以甲醇、脱盐水为原料,经预热、汽化、催化转化和净化,所得转化气,再送入变压吸附装置精制,最后得到纯度≥99.8%的氢气送至白炭黑装置供白炭黑生产使用。系统操作压力为≤2.4 MPa,属中低压操作装置,裂解转化反应温度在235~290 ℃ 范围,由导热油循环供热。未反应的气体送至尾气焚烧工段的焚烧炉进行焚烧最后达标排放。

合盛硅业泸州分公司甲醇制氢装置采用成都升力科技工艺,于2021年5月26日更换的催化剂,装填共计1 t,5月29日还原结束开始投用。新催化剂已经运行超过13个月,至今仍能满足系统高负荷运行,表现出良好的稳定性和选择性。截至2022年6月底,累计生产氢气2 345 354.092 Nm3的氢气,且纯度≥99.8%,稳定在99.9%。

1.1 转化器介绍

四川红光机械有限公司设计的转化器由上封头、下封头、筒体、接管和内件组成。气体由顶部上封头进气管进入,转化气进入接管内的瓷球和催化剂,经过换热还原之后产生我们需要的氢气。

1.2 本炉催化剂介绍

MWC系列的甲醇制氢催化剂适用于甲醇水蒸气重整制H2+CO2及甲醇裂解制合成气反应,它是以CuO 为主体,ZnO、Al2O3为间隔体的铜锌铝系催化剂,采用了新的共沉淀工艺技术,添加了新型助剂,在提高裂解活性的基础上显著提高了抗积碳能力。该工艺与变压吸附技术相结合使用,可得到99.8%纯度的H2和99.5%纯度的CO2。

2 运行数据分析

根据各时期的运行数据及质检数据分析,催化剂从2021年6月至2022年5月一直运行稳定,在H2单程转化率已经逐步稳定在98%的情况下,进料流量稳定在420 kg/h,甲醇浓度控制在50%左右,转化器压力控制在2.05 MPa。但是自2022年5月开始,本炉催化剂H2单程转化率下降趋势相对较明显,要控制在较高的转化率情况下,必须提高进入转化器的进料流量、提升转化器温度方可达到目的。结合2022年5月9日发生过一次系统失电跳停事故,在上午10∶37时转化器最高温度达到271 ℃,从2022年5月9日~2022年6月10日的运行数据上来看为了稳定转化率已经提高了进料流量,提高了转化器温度。6月份的数据H2单程转化率下降趋势比较明显,初步估计,催化剂性能可能受到了一定的影响。

3 催化剂的钝化、填装、还原

一般在紧急停车或短时正常停车(几天内)甲醇制氢系统需要采用特殊保护。需要打开转化器出口管路上的氮气阀门,向反应系统送氮,置换出反应气从气体出口排气阀放空,让系统降压降温,并在氮气含量达到99.8%以上时,反应系统保持氮封保压。

3.1 催化剂钝化

催化剂钝化的目的是使铜晶粒逐步与氧气或者蒸汽(表面钝化)反应,通过载体把热量逐步带走,从而避免释放的高热量导致催化剂烧结,在保护设备的同时能更好的卸出催化剂,催化剂钝化工作各阶段具体实施时间如表1:从数据可知大概的钝化阶段的最终预算时间,从而在最短的时间内有效的完成钝化工作。

表1 钝化时间预算表

3.2 催化剂填装

催化剂装填至关重要,关系到最终催化剂使用效果,因而要严格按操作进行装填,同时装填时还要注意以下几个方面:

(1)管道等设备安装完毕,管线设备已吹扫干净;

(2)不要在阴雨天装填,以免因雨水浸泡或催化剂吸潮而降低活性和强度,催化剂装填完毕后最好及时进行升温还原;

(3)吹扫催化剂床层,以除去装填过程中产生的粉尘;

(4)装填催化剂的人员必须戴过滤式防尘口罩和防尘眼镜,不可携带易脱落物品,以免掉入换热管内;

(5)装填应尽量保证每根转化管都无堵塞和架桥现象,以达到各转化管装填数量(高度)基本一致,保证工艺气均匀分布到每根转化管中,使反应效果均匀,最终达到较高的转化率;避免因为填装不均匀导致工艺气在转化管中的停留时间过短,出现未完全转化的情况,导致转化率降低;

(6)装填结束后,记录装填情况,包括催化剂装填量、装填高度等。以便下次拆检时能根据记录情况判断上次装填过程是否有堵塞、桥架、未装满的情况,从而总结经验,为以后的装填工作提供数据便于分析。

(7)填装要求:边撒边用大榔头敲击下部法兰,保证催化剂装填紧实。每根列管催化剂装填完成保证每根列管装满,用大榔头使劲敲击上下法兰,使得催化剂下沉部分,预留50 mm高度装填φ6 mm瓷球。

(8)上部瓷球的作用:汽化过热器过来气体有可能夹带液态水,直接接触催化剂会导致催化剂粉化,上部装填少了瓷球,液态水接触瓷球,瓷球温度高就再次汽化,保障气体进入催化剂床层全是气体状态。

3.3 催化剂的升温、还原

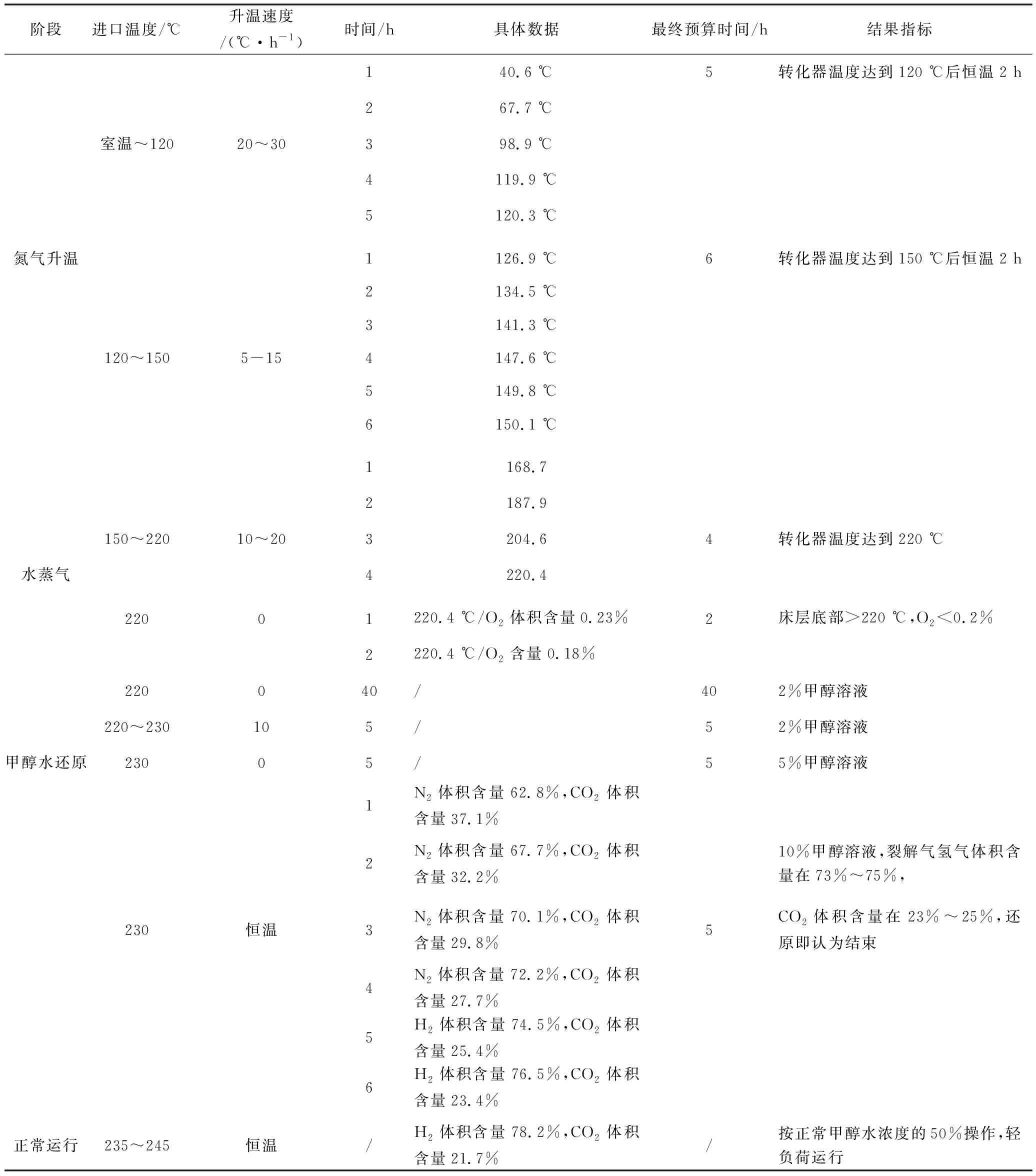

催化剂的升温、还原过程,关系到氢气的转化率和催化剂的使用寿命,若升温过快会因催化剂还原时间不足致使氢气转化率变低,温度失控会导致催化剂烧结,出现转化管堵塞,也会导致氢气转化率变低,催化剂升温、还原工作各阶段具体实施时间如表2,从数据可知大概的钝化阶段的最终预算时间,从而在最短的时间内有效的完成升温、还原工作。

表2 升温、还原时间预算表

4 结论

对于甲醇制氢而言,催化剂发挥着十分重要的作用,可以使制氢反应更加高效,易于转化。在催化剂的辅助作用下能够更加高效的生产氢气,并使其资源消耗得以降低。对于催化剂的理论研究工作向来是国内外专家学者关注的焦点,目前甲醇制氢催化剂的使用中,还主要集中在铜锌合金催化剂的使用上,也承载着很多科研人员的心血。在这方面的突破可以加速我国化学工业的发展,推动现代经济发展。值得注意的是目前甲醇制氢催化剂技术也基本上趋于成熟。本论文基于甲醇制氢催化剂,对催化剂的使用和优化进行实地分析,以此来加速我国甲醇制氢工业的发展进步,致力于提升我国化学研究领域的整体水平。