氢同位素液相催化交换技术进展

田章,汪文峰

(中国原子能科学研究院,北京 102413)

随着各国经济高速发展,追求低碳生活成为一种趋势,传统化石能源引起的环境问题越来越突出,作为清洁能源的核电为实现 “碳达峰”与“碳中和”目标提供重要保障。我国核电装机容量可能在未来三十年左右达到400 GW[1],以达到碳减排目标。由于重水作为慢化剂具有热中子吸收截面小的特点,重水堆比轻水堆具有更高的铀燃料利用率,受到中子辐照后,会产生氚(T)。T能发生弱β衰变,其半衰期约为12.43年,因其能量小穿不透皮肤组织,但进入体内会造成内照射伤害,具有很强的同位素效应,而氚元素一般以液相(HTO或DTO)的形式存在,因此,如何对核反应堆释放的液态、气态物质进行除氚处理,成为当前研究的重要课题[2]。

近年来,氢同位素液相催化交换研究主要集中在模拟计算和新型疏水性催化剂的研究方面。王然等[3]通过确定参数的模型验证非绝热运行条件下催化交换反应的影响因素,模拟在滴流床中进行逆流催化交换反应过程,拟合模型中传质系数关联式参数,优化最佳运行条件。王岩等[4]建立了气、汽、液三相稳态和动态传质模型,模拟计算液相催化交换柱中氢同位素稳态传质过程的空间分布情况,验证催化剂装填方式和性能、气液流量和温度对稳态和动态传质过程的重要影响,电解槽持液量的减少,有助于降低氢同位素液相催化交换反应达到平衡状态的时间。吴栋等[5]以国际热核聚变实验堆、内陆核电和福岛核电站中的含氚废水作为研究对象,进行了运用联合电解催化交换技术为基础的除氚技术研究,推导出脱氚率和富集程度与贫料段和富集段理论塔板数的关系。岳磊等[6]运用钯膜能够使反应产生的HT原位移除原理,设计并建造一台水氢同位素交换和水汽变换的两级钯膜反应器串联工艺装置,对高浓氚水的除氚因子达到了207.4,实现了两级钯膜反应器在含氚废水上的应用。贾青青等[7]以附着氧化铈的多孔陶瓷作为载体,制备出不同结构的Pt/疏水陶瓷催化剂,验证出载体表面上催化活性粒子铂的富集程度及分散性对催化剂活性有较大影响,催化剂铂粒子分布越均匀、覆盖率越高的绒毛状疏水结构具有更高的催化活性。卫飞等[8]运用石墨烯具有高选择渗透特性,将固体电解质电解单元中的质子交换膜与石墨烯材料相结合,验证石墨烯对氢同位素分离的影响,实验结果表明石墨烯有利于固体电解质电解单元对氢同位素的分离,在293 K时,对H+/D+和H+/T+体系的分离系数达到了12.4和37.5。刘亚明等[9]研究疏水性催化剂Pt-SDB的还原过程,验证催化剂对氢水同位素交换的反应性能,确定最优还原温度、时间和气速分别为280 ℃、24 h和0.5 L/min。叶林森等[10]以PTFE(聚四氟乙烯)和多孔陶瓷球为疏水介质和载体,经浸渍-液相还原法制备球形疏水催化剂0.8% Pt-C-PTFE。通过氢同位素液相催化反应,验证得出反应的总传质系数与Pt/C负载量和温度成正比关系。在催化交换反应过程中,铂单质和其氧化态均参与催化作用,因此,在催化剂改性中添加少量氧化物来增加催化剂活性。

为了提高氢同位素液相催化交换反应的速率,各国学者根据以Ⅷ族铂系元素为活性组分的催化剂的粒径大小、比表面积、载体性质和制备技术的不同,对氢同位素催化交换反应的原理和特性进行了不断地探索和研究。通常根据载体的不同,分为亲水性催化剂和疏水性催化剂。氢同位素液相催化交换方法根据不同催化剂所需的反应条件,可以分为气相水-氢同位素催化交换(VPCE)、液相水-氢同位素催化交换(LPCE)以及联合电解液相催化交换(CECE)工艺技术及双温法进行同位素催化传质交换技术,本文将对氢同位素液相催化交换反应原理进行探究,并对联合电解液相催化交换和双温法进行同位素催化传质交换技术进行简述、分析和对比。

1 氢同位素液相催化交换反应原理探究

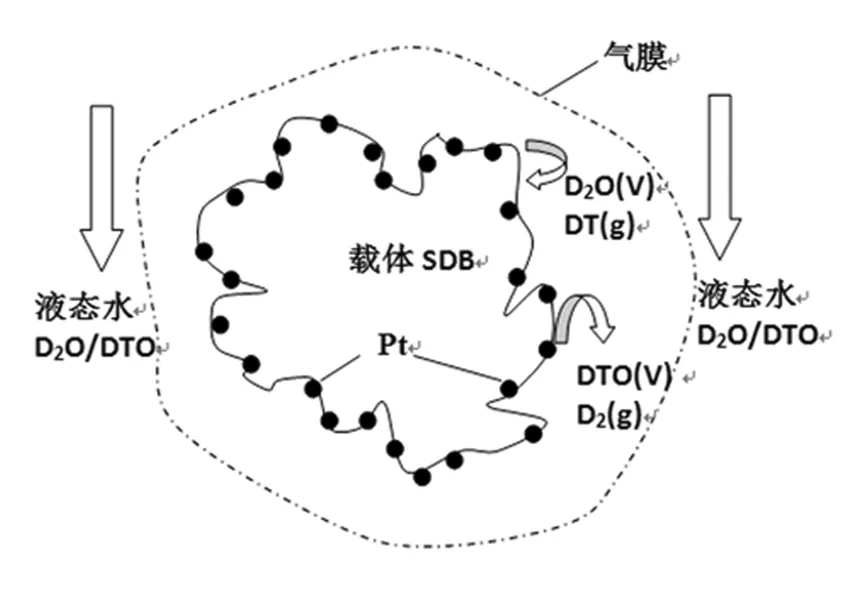

根据催化交换原理,在催化剂条件下,氢同位素在气相、液相或固相接触时,均可在催化剂活性位点中心发生同位素交换。氢同位素液相催化交换反应是由气相、液相、固相三相并存的气固多相催化反应,在装有亲水性填料和疏水性催化剂的填料塔内进行。以DT和D2O为例,如图1所示,氢同位素液相催化交换反应在催化交换塔中有以下4个过程:

图1 氢同位素液相催化交换反应过程

1)汽-液相转换。由于催化剂为疏水性,催化剂表面形成一层气膜,阻止液相物质进入活性位点上,在亲水填料上,汽态的DTO与液态的D2O通过热量传递发生汽-液相交换反应,其反应式如下:

DTO(汽)+D2O(液)DTO(液)+D2O(汽)

(1)

2) 反应物的扩散与吸附。经过相转换的汽态D2O和从交换塔底上升的气态DT穿透催化剂表面的气膜,吸附在催化剂外表面或通过孔道内扩散至内表面。

3)同位素催化交换。在疏水催化剂活性位点上,气态DT与汽态D2O发生同位素催化交换反应,其反应式为:

DT(气)+ D2O(汽)DTO(汽)+ D2(气)

(2)

4) 产物的脱附与反扩散。催化生成的产物进行脱附扩散至汽液界面后分离。将(1)式和(2)式合并得到DT与重水之间发生氢同位素交换反应的总反应式:

DT(气)+ D2O(液)DTO(液)+ D2(气)

(3)

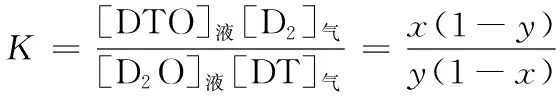

由于氢同位素效应,导致上述三个反应式的平衡常数均不能约等于1,因此在研究过程中,引入分离因子(α)这一参数来评价催化交换过程中氢同位素在某一相或某种化合物中富集或贫化程度。分离因子表示一个组分中氢同位素浓度之比与相应的另一种组分中氢同位素浓度之比之间的比值。

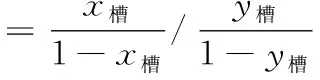

(4)

式中:x为液相中T的原子浓度;y为气相中T的原子浓度。

(5)

理想状态下,当每种分子只有一个氢同位素原子参与反应时,即当反应温度较高或氚浓度很低时,分离因子约等于平衡常数,即α=K

(6)

(7)

(8)

总反应平衡常数K是相转换反应与催化交换反应的平衡常数的乘积,即

K=K1·K2

(9)

在理想状态下,相转换反应的平衡常数K1等于分离系数α1,纯组分的饱和蒸气压之比,根据拉乌尔定律,可表示为:

(10)

(11)

式中:PD2O和PDTO分别是D2O-DTO体系中D2O和DTO的饱和蒸气压。

根据Pupezin[11]、Combs[12]和Hook[13]等人对氢同位素氧化态体系蒸气压实验研究及计算,其结果表明:氢同位素氧化态的蒸气压与同位素质量数成反比,温度越低,其蒸气压在氢同位素氧化态中的差值越大,在催化交换反应过程中,重组分在液相中的浓度比气相中的浓度高,也就是重组分更容易在液相中富集。富集程度可以由富集系数γ表示[14]:

(12)

俄罗斯学者经过大量实验也得出不同氢同位素体系的分离系数经验式[15]:

(13)

(14)

(15)

从上述经验公式可以得出,氢同位素液相催化交换反应的分离系数与反应温度有关。

2 联合电解液相催化交换(CECE)

2.1 工艺技术流程

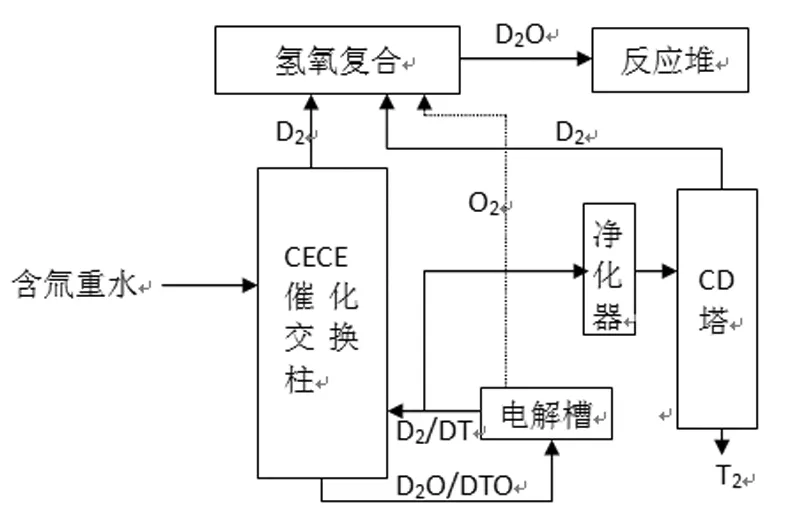

联合电解催化液相催化交换(CECE)是将液相氢同位素催化交换(LPCE)与电解制氢技术相结合,具有温和的操作条件和简便的工艺过程的复合式工艺。含氚重水与氢气直接在催化交换塔内进行同位素催化交换反应,液相中的轻组分向气相转移,重组分以液相形式在塔底富集后输送至电解单元,利用轻组分更易电解的原理,重组分在电解池内进一步富集浓缩,通过电解后,重组分以气相形态存在。其工艺流程如图2所示。

图2 CECE+CD工艺流程

从反应堆过来的含氚原料水从中部进入催化交换塔,将塔分为提馏段和精馏段。在提馏段,向下流动的重水与从电解槽电解出来的DT气体逆流发生同位素催化交换反应,重组分T逐渐向液相中传质富集,轻组分向气相中转移;精馏段,向上流动的低浓度含氚D2进一步与塔顶回流的贫料重水进行同位素催化交换,气相中的重组分进一步向液相中传质。具体反应式如下:

D2O(液)+ DT(气)D2(气)+ DTO(液)

(16)

随着反应不断进行,全塔重水活度和气相活度从塔底向塔顶逐渐降低,富集在塔底的含氚重水通过泵输送至电解单元进一步浓缩后电解成浓度较高的DT、D2。一部分电解气体继续回到催化交换塔底进行同位素催化交换,一部分气体经过气体深度净化后输送至低温精馏系统继续浓缩分离,从低温精馏塔底输出重组分氚;催化交换塔顶和低温精馏塔顶出来的贫料氘气输送至氢氧复合单元,与从电解槽过来的电解氧催化复合成低活度重水,一部分重水从塔顶回流至塔内进行同位素催化交换,另一部分重水经净化后返回至重水反应堆。

2.2 电解单元富集原理

在高电流密度条件下,含氚重水在电极上的反应动力学效应是不可逆的[4],含氚重水电解的电化学反应如下:

阳极反应:D2O → 2D++1/2O2+2e-

(17)

DTO→T++D++1/2O2+2e-

(18)

阴极反应:2D++2e-→D2

(19)

T++D++2e-→DT

(20)

总反应为:D2O→D2+1/2O2

(21)

DTO→DT+1/2O2

(22)

由于在电解液中DTO分子向阴极迁移速度相小于D2O分子,在阴极表面D2O优先得到电子析出D2,因此相比于D2O,重组分DTO更倾向于富集在液相中,轻组分被电解产生贫氚氘气。

在电流密度较小时,在电解产生的气相DT会与阴极周围的液相D2O发生氢同位素交换反应,具体反应如下:

D2O(液)+ DT(气)D2(气)+ DTO(液)

(23)

实验结果表明上述反应的平衡常数大于1,即表明在阴极周围发生了氢同位素交换反应,重组分氚优先浓集于液相,进一步促进了重组分氚在电解单元液相中富集。电解单元富集程度与槽体内电解液滞留量有关,滞留量越小,越有利于重组分富集。但由于电解单元中重组分富集速率较低,进入液相催化交换塔底的电解气体中重组分浓度较低,对CECE工艺技术整体而言,电解池单元滞留量越大,其去除重组分效率越高。因此,一般通过增加CECE工艺中液相催化交换单元氢同位素催化交换反应效率来实现较高的脱氚率。

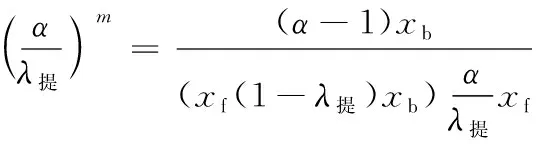

运用CECE技术处理含氚废水时,系统达到平衡所需要的时间及重组分的滞留量不仅与催化交换单元有关,还与电解单元对氢同位素分离系数大小有关。当电解单元达到平衡态时,槽体液相中重组分与与轻组分之比与电解气相中重组分与轻组之比的比值为电解分离系数,其表示为:

(24)

式中:α槽为电解单元分离系数;x槽为电解单元槽体内液相重组分浓度;y槽为电解气相中重组分浓度。测定出准确的电解单元分离系数的前提是CECE系统已经处于稳定的运行工况,在催化交换塔内部的气相、液相中的氢同位素浓度分布梯度达到平衡,电解单元中槽体内的液相与电解产生的气相中的氢同位素浓度达到平衡,且电解槽液位保持不变。由于CECE系统中电解单元中的具有高浓度的重组分含量,在测定电解单元分离系数时操作时,具有放射性辐射的风险,且液相为浓度较高的氢氧化钾溶液(25%~30%),对于槽体内体液相重同位素取样分析时,一般先采用多次蒸馏除去溶液中的碱,通过测定馏出液中重组分含量得到槽体内液相中重组分浓度[16]。

2.3 氢同位素液相催化交换反应性能评价方法

通过计算催化反应传质效率可评价CECE 工艺技术的催化反应性能。一般表示传质效率的方法有两种,一个是理论塔板数,另一个是以传质系数表示。 传质效率高,理论塔板数越少,传质系数大。通过传质效率,可以评价氢同位素催化交换反应中催化剂性能、温度、压力、气体线速度、原料水浓度、催化剂和填料装填比例等参数对催化反应的影响,以达到优化氢同位素液相催化交换反应的条件的目的。

2.3.1 氢同位素液相催化交换反应理论塔板数

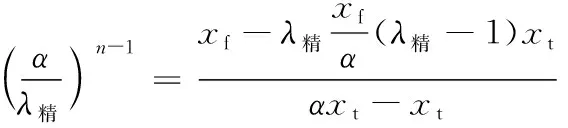

CECE催化交换塔分为提馏段和精馏段。精馏段理论塔板数n,提留段理论塔板数m,其计算公式如下:

(25)

(26)

式中:α为催化交换塔分离系数,xf为原料水重组分浓度(原子比),xt为催化交换塔塔底提馏段塔底出料浓度(原子比),xb为催化交换塔塔底精馏段塔顶出料浓度(原子比),λ精为精馏段气液比,λ提为提馏段气液比。

2.3.2 氢同位素液相催化交换反应总体积传质系数

在氢同位素液相催化交换反应中,总体积传质系数(Kya)可由如下公式表示:

(27)

式中:G为进塔气体速度,m/s,h为交换塔的有效高度,m。NUT为传质单元数。

对于氢同位素气-液逆流氢同位素催化交换反应,总体积传质系数为:

(28)

(29)

(30)

20世纪70年代在MOUND实验室,美国能源部与加拿大原子委员会合作,首次实现了CECE+CD组合工艺技术的工业化装置,用于处理含有的废水[17]。同时,国内外开始对CECE技术进行同位素分离方面的大量研究,如俄罗斯彼得尔斯堡核物理研究所[18]、日本核融合科学研究所(NIFS)[19]、德国卡尔斯鲁赫(Karlsruhe)实验室(TLK)[20]、韩国原子能研究所[21]等研究CECE技术在轻水或重水中的脱氚过程。CECE技术在我国的中国工程物理研究院[10,22]和中国原子能科学研究院[9,23]等单位有较多研究,但与世界先进水平尚有差距。

相比较运用VPCE和LPCE技术进行氢-液同位素交换,CECE技术实现了气相中重组分向液相传质转移,这与气相反应中氢同位素重组分更倾向于向氧化态形式中转移一致;同时,电解技术的加入,不仅将液相的含氚重水转化为气相的含氚氘气,而且进一步将重组分浓缩在电解液中。这使得CECE技术的分离因子大大超过VPCE和LPCE技术,最高可达到上万水平[24]。因此,运用CECE技术进行氢同位素液相催化交换,在原理上可以实现轻组分全部从催化交换塔顶排放至氢氧复合系统燃烧生成贫料,电解出来的气体中不含有氕,并且混合气体氘-氚体系中,氚的原子比达到很高,使得后端低温精馏系统的容量明显降低,节省的能耗足够用于电解单元所需电能。

2.4 双温液相催化交换技术

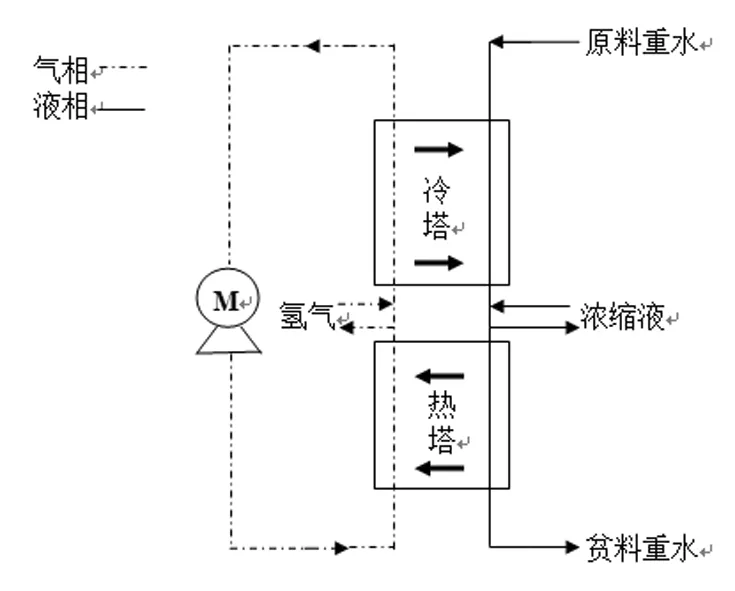

双温技术是利用氢同位素液相催化交换过程中分离因子与反应温度成反比的原理,采用多级冷塔和热塔相结合方式实现氢同位素分离,其工艺流程如图3所示。

图3 双温液相催化交换工艺流程

原料水从冷塔上部进入,与从两级塔中部进入的气体在两级塔内逆流接触进行同位素传质交换。由于在冷塔内部温度一般维持在50 ℃左右,温度较低,重组分更倾向于向液相中传质交换;热塔中温度一般维持在170 ℃左右,温度较高,重组分又逐渐由液相向气相中传质交换。由于不同温度条件下氢同位素分离因子的差异性,冷塔中重组分的提取率大于热塔,导致重组分不断在冷塔底部液相中富集,气相中的重组分在通过热塔顶部后达到最大值,经过多级反应后,从两个塔中部可以得到经过富集浓缩的液相和气相产品。Takahiko Sugiyama等[25]建立氢同位素双温催化交换计算模型,验证操作参数对分离性能的影响,温度差与操作压力有关,气液比对分离因子有相当大的影响。Bukin[26]使用新型疏水催化剂[0.9% Pt/苯乙烯-二乙烯基苯(SDB)]在水-氢系统中通过双温催化交换法分离氢同位素,实验证明载体和催化剂的合成参数的变化可以使催化剂活性和耐热性显著增强;同时提出液态水、蒸汽和氢气三个阶段的数学模型,优化水-氢系统中的双温催化装置。目前,利用双温液相催化交换技术从天然水中提取重水是比较成熟的工艺,其分离系数较高、进料流量较大,原料水充足,但由于反应物H2S具有腐蚀性和毒性,对设备和人员带来风险,且其效率较低。

与CECE相比,其工艺不需要电解设备,大大减少能耗和氢爆风险,但其分离效率由冷、热塔之间的温度差决定,温差越大越有利于氢同位素分离,导致热塔中普通的疏水性催化剂在高压、高温条件下,催化活性大幅度降低,使同位素催化交换反应难以进行。

3 总结与展望

通过上述分析,可知在氢同位素液相催化交换反应中,轻组分更倾向于向气相中富集,重组分更倾向于向液相中富集。理论上CECE和双温催化交换工艺技术均可用于氢气同位素液相催化交换,但在运行条件、设备复杂程度和能源消耗等方面存在差异。

CECE技术实现了气相中重组分向液相传质转移,通过电解单元,不仅将液相的含氚重水转化为气相的含氚氘气,而且进一步将重组分浓缩在电解液中,其结果导致CECE技术的分离因子大大超过VPCE和LPCE,电解出来的气体中,重组分的原子比较高,后端气相同位素分离负荷明显降低;但其增加电解系统,流程比LPCE复杂,电解槽存在发生氢爆的风险,同时催化交换塔底及电解槽内重水活度比原料水高出数倍,对催化剂寿命、电解槽效率及辐射防护提出了更高要求。

双温催化交换技术也是世界各国学者研究发展的新方向,其能耗和氢爆风险较低,设备简单,但需要解决高温、高压条件下催化剂失活问题,目前,国内外正在探索利用双温催化交换技术+特种疏水性催化剂研究,有望为氢同位素液相催化交换提供更加具有安全、可靠、经济的技术途径。