探讨220kV变压器的内部故障分析及处理

张国云

(特变电工股份有限公司新疆变压器厂,新疆 昌吉 831100)

变压器在电力系统中负责输送电能、转换能量,关系到电网运行的可靠性,应当是预防严重事故的主要预防对象,所以应当强化对变压器使用管控的力度,尽量降低故障率。而变压器制造商是把控设备质量的第一阶段,在保障加工效率的同时,应当关注出厂试验环节,借此查漏补缺,及时发现故障缺陷,并将相应部件进行更换处理。下文就是以220kV等级的变压器为例,进行相关的内部故障分析。

1 变压器故障类型

对于220kV等级的变压器故障研究,应当是保障设计、生产、试验及使用质量的前提,通常是选择建设相应树状模型的形式加以研究,把各种故障分出层级。目前比较常见的故障主要有下述几种。

1.1 铁芯故障

对于变压器来说,其能否正常使用和绕组、铁芯品质有莫大关系,是传递与交换能量的重要位置。根据实践经验表明,磁路内的故障始终在高发状态下,即在铁芯与铁轭等位置,主要表现是局部过热以及悬浮放电。其中,前者一般是由于铁芯过度接地、磁饱和局部短路等原因造成;后者则是由于接地不充分与接地片熔断导致的。

1.2 引线故障

变压器内部结构中引线相对脆弱,但是极为关键的组件,是内外连接的介质,其接头是焊接制造。在引线外侧进行绝缘包扎处理,防止引线出现接触与短路方面的异常,因此绝缘效果与焊接质量都可能影响引线状态。在出厂试验中如果发现引线故障,应当考虑短路、断路与接触方面的原因。其中,引线短路是致命的,假设没有通过出厂试验及时排除故障,就会在产品后期使用中演变成绕组短路,造成质量事故进一步加剧中,后果可能是灾难性的,更有甚者会直接造成变压器停运。

1.3 分接开关

变压器上的分接开关需要长期被高温条件与绝热油干扰,造成触头外表面出现氧化现象,提高其中的接触电阻,导致接触不良。如果发生此种故障,容易发生局部高温,进一步损害接触面的完整性。而在分接开关位置,可能会出现多种故障,较为典型的有触头烧损与尺寸受损等。

1.4 绝缘故障

变压器的绝缘体系中,主要故障表现有油流带电、击穿和围屏放电。而绝缘故障中还包括介损超标与绝缘损伤。在变压器产品发生绝缘异常后,虽然能在短期内保持稳态,但局部放电、轻微高温等情况依旧会存在。假设故障没有处理,会加剧绝缘损伤的程度,由此导致绝缘件碳化与局部绕组短路等问题。

1.5 套管故障

产品内部绕组和油箱外侧连接的引线,套管是其较为重要的保护部件,极易被外界条件干扰,比如,污染、自然降雨等,导致瓷釉开裂、绝缘老化等后果,是变压器内部结构中出现故障概率较高的部分。比如,位移、放电、炸裂等。

1.6 绕组故障

绕组故障是指发生在线圈与纵绝缘处的异常,主要可分为断线、高温、匝间短路等几项。该种内部故障的危害性大,诱发原因较多,如本身结构与绝缘异常等。其中短路、击穿是出现概率相对大的故障,威胁程度也更大,会波及绝缘层与引线、铁芯等。

2 220kV变压器的故障原因

结合实践经验与有关主题的文献资料,对于变压器可能发生停运的情况,出厂试验人员应当重点从经常出现故障部件入手,比如,线圈、中性点设备、油枕、冷却系统、铁芯与套管等。结合2010~2020年的统计220kV等级的变压器缺陷数据显示,此类设备运转中,多次出现故障问题的位置一般集中在套管与分接开关、储油柜、冷却器上。按照引发故障类型的危险性,变压器产品能否顺利出厂以及平稳运行,大多数是由铁芯与绕组决定的。

3 220kV变压器内部故障出厂试验与处理

3.1 冲击试验击穿

3.1.1 试验介绍

某220kV主变在经过绝缘及直流电阻、绝缘对地电阻等一系列的低压试验与优化试验,确认产生的试验结果信息满足生产制造技术要求。并在第二日根据工序开展操作冲击试验,其中的高压A相的相应试验中,50%冲击与100%冲击条件下产生的波形经过对比,存在诸多不重合的问题。根据相关技术参数,冲击波形的Td需超过200us,而T0应大于1000us。而冲击试验实际的结果却与之有明显差距,Td仅有120.5us,T0是289.9us。在此次试验后,技术人员初步认为全电压波形的冲击中,出现对地放电故障,并且在其他两相也通过冲击试验。对于该种情况,即刻暂停出厂试验,确认故障原因。

3.1.2 吊罩分析

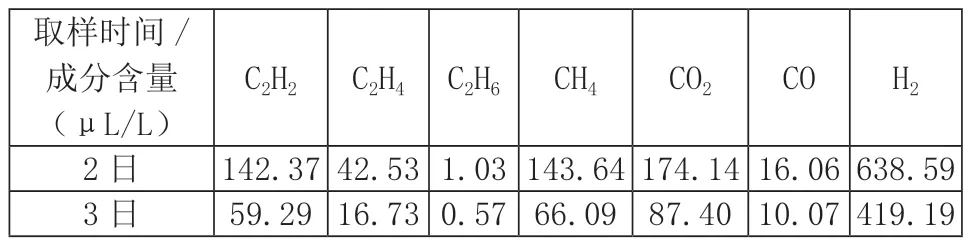

在吊罩分析中,先安排低电压试验,具体有支流电阻、三侧绕组的对地绝缘电阻、变比,所得试验结果显示一切正常。在A相套管的电容与介损试验中,所得结果和试验前几乎相同。在某月2日与3日取油进行色谱研究,结果都有问题,相关数据内容见表1。结合试验结果与实际表现来讲,变压器机身在第三次的全电压冲击试验中,其内部应当出现A相线圈对地的故障。

表1 本体油色谱试验结果

在细致查看主器的外观后,没有发现任何问题。在烘干装置的器身拔掉上铁轭,取出上压板以及公共端圈后发现,铁芯最外面尖角有放电后的表现,相应公共端圈以及中压线圈部分的外围屏位置,由铁芯到线圈有爬电的表现,在拆解围屏做进一步检查,中压线圈位置的围屏出现向线圈内侧爬电的情况,中压线圈对应围屏的首层出现由上至下延伸的爬电情况,其余围屏则留有轻微污染的情况。技术员继续拆解中,也在局部线圈上出现放电点,和首层爬电表现的终点相对应。根据以上试验与检查结果能够确定,该次冲击异常放电的故障,铁芯是起始点,顺着线圈与围屏爬电。

3.1.3 分析结果

主要放电路径是由铁芯到中压绕组,而且高压绕组对应端圈下方,也有树状放电痕迹。出现此种内部故障现象的主要原因应当为:变压器闪络是电场强度决定,在输送电压与闪络电压相同的情况下,放电通常是由阳极逐渐向阴极推进。绕组连通负极性电压,而接地铁芯可看成阳极,因为半导体层形成褶皱,局部电场相对偏高,形成电离,由此产生正流注。流注演化中,放电路径并非处于超导状态,因此,在流注“成长”中,通道路径中会产生电压降,令相应端部场强减弱。假设场强在电离临界场强下,流注不会继续发展,这种现象犹如高压绕组端圈发生放电的情况,如果场强达到一定程度,流注便会保持发展状态,最后造成贯穿故障。

根据试验现象与检查情况分析可知,高压在实施出厂冲击试验中,低压与中压均会出现感应电势。在铁芯外围区域的半导体带形成褶皱后,再加上场强的影响就会引起放电,而放电留下树状的痕迹,能有效说明放电的运行轨道。因为三个线圈在进行冲击试验中都通过电压,而放电一般更倾向于场强相对更大的部分,绝缘性能相对偏差的位置出现击穿放电。在导线放电点位于终压外角环的边缘区域,保护效力比较弱,令其成为绝缘体系中的薄弱点,所以在该位置出现击穿,这种现象和爬电发展过程比较符合。由此能够确认的是,由铁芯向中压线圈导线发生放电,就是出厂试验中内部故障的分析结果。究其根本,半导体带的处理出现问题,包扎不紧实,导致场强出现畸变,引发放电故障。

总之,通过普通低压试验以及油化试验,可以在出厂中找到大多数问题,如果是个别工艺不良的情况,很难有效反馈。而利用冲击耐压试验可以有效评估变压器本身耐冲击电压的水平,及时找出潜在故障,避免在后期投入使用后发生输送电造成质量事故。

3.2 局部放电试验

3.2.1 试验介绍

某个200kV变压器根据技术协议标准,组织局部放电的试验活动,在试验电压达到一定标准后,局部放电量的保证值分别要达到:高压与高压均不能超过100pC。

某月15日在温升试验完成后,等到有温度下降至环境温度,才能开展局部放电测试,所得结果和之前的试验相同。技术员利用测试确认局部放电的起始位置处于高压首端,基于此进一步查看套管部件,把相应油枕顶端螺栓拧开的同时,逸出少量气体,经过检查后发现其他两相高压套管出现同样的现象。待放气结束后,继续检查中压套管,未出现类似的情况,而为保障内部气体能够完全逸出进行静置处理。

在同月17日,针对B相与C相实施测试,根据常规局部放电分析的回路与加压流程,适当延长测试的时间,测得结果显示这两相的局部放电量都未达到100pC,即两相都达标。对变压装置上下部进行抽油化验,和此产品前期油化试验的数据对比,结果也无问题。试验完成后,开展一系列的处理工作,依次为放油、抽真空、注油与热油循环。25日继续开展A相的局部放电测试,条件分别是:1.5E(12分钟、20pC);1.7E(10秒、500pC);1.5E(8分钟、20pC),其中局部放电达到300pC共有两次,在短短数秒内熄灭,而1.7E及8分钟后,局部放电出现200pC的情况,而且放电量不断提高,在此后4分钟的时间,就上升至4400pC。此时,把试验电压下调至0.95E(4200pC),局部放电的初始电压是0.95E,而熄灭电压是0.75E。在该条件下,通过超声无损定位,仅有高压侧箱壁与盖子位置未获取信号。

27日组织A相的复试,试验结果表示,在局部放电量达到14000pC的情况下实施超声定位,实际结果依旧是高压侧未取得信号,而在中压侧能获取反馈信号。试验定位中,局部放电量处于500~1500pC区间,波形密度从低到高。假设变压器长轴是X,短轴是Y,选择逼近方式确认局部放电的初始位置。相应立体坐标范围分别是:X为2800~3100mm;Y为0~300mm;Z为1900~2180mm。在29日开展色谱试验,结果显示变压器油内的C2H2含量:上部是2.8μL/L;下部是2.1μL/L。通过相应计算辅助超声定位,获得信息几乎和超声定位结果一致。基于此,设定局部放电条件是1.5E,开展连续2h的试验。A相高压侧的放电量处于230~12600pC之间;中压侧则处于640~5300pC区间内。

3.2.2 试验结果

出厂试验中,变压器局部放电故障明显,在试验不断增多中,局部放电量总体呈现上升的趋势,这意味着该变压器主要绝缘性能在持续恶化中。另外,起始放电和熄灭时的电压有明显差别,这证明造成局部放电量故障的诱因不止有套管内气体含量高,还可能有固体绝缘方面的问题。由于局部放电量故障和出口部分的电压没有关联,但和匝电压存在联系,据此大致能判断套管、均压球连接以及高压的引线对接地体物理距离等和该项内部故障现象没有联系。最终断定,此变压器出现局部放电故障应当位于线圈主绝缘。以超声定位情况来讲,此变压器异常放电的位置应当是A相线圈上端。考虑到该放电量的故障比较明显,同时局部放电测试中,油内出现C2H2,应当选择解体或是吊罩检查。

3.2.3 解体检查

结合数次局部放电测试以及超声定位,最终选择解体检查的方法。技术员通过吊罩检查没有找到明显问题,把A相的线圈外侧围板拆掉,查看相应围板与撑条,绝缘件处未留下放电痕迹。随后拆开上压板以及高压出线处,通过细致观察同样未在此区域发现放电表现。技术员继续拆掉上铁轭以及上部绝缘,查看相应低压侧的情况,而在高压与调压线圈间的位置出现放电现象。将上部的角环拆掉后,调压静电环同样发现放电迹象。待拆掉调压线圈,查看其内部的情况,也没有放电的表现。把B相和C相对应调压线圈中静电环与角环拆掉,同样未留下放电的情况。根据试验检测与解体检查的结果,将三相的静电环内包扎带全部更换。同时,把A相调压线的全部角环与外侧围板均换新。根据变压器的订单技术标准,重新进行出厂试验。

4 结语

总之,变压器故障的诱发原因较多,实践处理效果还需继续提升。在对其内部故障进行探究中,制造商环节有着较大的基础性作用,其通过加强对变压器生产制造环节的管控,严密把握加工原料、工艺程序,并配以出厂试验检查、处理,保障所有流入市场产品均有较好的运行性能,拥有长期稳定工作的基础。另外,正式投运以前,相关技术员需要再度检查设备,确认绝缘套管没有损伤以及无漏油的情况,在通过绝缘与短路等试验后才能投运。