CrCl3预处理和表面活性剂对杨木酶解效率的影响

麦燊怡 ,赵宸彪 ,张红丹 ,谢 君

(华南农业大学生物质工程研究院,广州 510642)

0 引 言

长期以来能源生产主要以煤炭、石油、天然气等化石能源为主,然而,过度消耗化石燃料严重破坏了环境,导致全球变暖、环境污染和生态平衡破坏[1],因此越来越多的人不断寻求可持续性和环境友好型的可再生能源[2-3]。生物质能源具有可循环利用和环境友好的优势,其中木质纤维素因其来源广泛且贮量丰富,被认为是优质的生物质资源[3]。而林木资源作为中国重要可持续发展资源,可以通过生物炼制方法转化为乙醇等生物燃料,对缓解中国能源供应压力,维护国家能源战略安全、减轻污染、实现双碳战略等起着重要作用[4-5]。

杨木作为一种速生丰产的树种,在中国南方和北方均有广泛种植,由于它们生长迅速、且纤维素含量相对较高,是优良的生产生物质能源的原料。然而杨木原料的纤维素、半纤维素和木素相互交织,形成致密结构,使得木质纤维素很难被直接酶解或微生物降解,因此需要进行预处理以解构生物质原料[6-7]。目前常用的预处理方法有酸碱预处理、高温液态水预处理、金属氯化物预处理、蒸汽爆破和有机溶剂预处理、微波预处理等[8-10]。金属氯化物如CrCl3、AlCl3、FeCl3等络合金属盐具有良好的催化性能,可用于生物质的预处理,这是由于金属氯化物溶于水后生成的水合氢离子能有效破坏木质纤维素的紧密结构,实现木质纤维素组分的有效分离[11]。相比于AlCl3、FeCl2、ZnCl2,CrCl3作为催化剂进行预处理能很好地去除半纤维素,同时,相比于FeCl3,预处理后产生的糠醛较少[12]。金属氯化物预处理能够实现半纤维素的大量去除,但对木素的溶解有限,而残留的木素会造成对纤维素酶的无效吸附,进一步阻碍了纤维素酶对纤维素的结合。通过在酶解段添加表面活性剂能够减弱木素存在对酶解的影响,原因是表面活性剂可以通过疏水作用与木质素结合,进而促进酶解效率。此外添加剂的加入可以缩短酶解时间,节省纤维素酶的用量,从而降低酶解成本,提高生产可行性。

本研究以杨木为原料,对不同温度下CrCl3预处理的效果进行比较,确定最佳预处理温度以获得更好的预处理效果及酶解效率。在此基础上,考察了表面活性剂的种类、用量及酶添加量对酶解效率的促进作用。通过XRD(X-ray Diffraction)、FT-IR(fourier transform infrared)和SEM(scanning electron microscope)分析方法对杨树和预处理后的固体进行表征,分析了CrCl3预处理后表面形态和内部结构的变化,进一步探索了预处理条件和酶解条件对提高酶解效率的作用机理,为提高杨木的预处理效率和降低酶解成本提供一种有效的方法。

1 材料与方法

1.1 试验材料

本试验所用杨木原料由华南农业大学木工厂所提供,经自然风干至含水率约10%左右,室温条件下保存。所用纤维素酶购买于丹麦诺维信生物工程技术有限公司,通过DNS法测定出其滤纸酶活力为138 FPU/mL。试验过程中所用CrCl3、乙酸、乙酸钠等化学试剂均为分析纯。

1.2 CrCl3预处理

称取15 g绝干杨木原料,以固液比1:10将0.05 mol/L CrCl3均匀倒入150 mL去离子水溶液中,搅拌均匀后倒入反应釜中,密封后进行反应。将搅拌速度设定为300 r/min,分别在150、160、170、180和190 °C下反应20 min。反应结束后,将预处理后样品采用布氏漏斗进行固液分离,固体部分用去离子水洗涤至pH值为中性,并保存在4 °C冰箱中,用于后续的酶解和分析试验。

1.3 预处理样品的酶解试验

准确称取2 g绝干底物置于150 mL锥形瓶中,加入一定量的纤维素酶(20FPU/g预处理后样品)和100 mL的乙酸-乙酸钠缓冲溶液(0.05 mol/L,pH值为4.8)。将酶解样品置于摇床上进行反应,摇床温度为50 °C,摇床转速为150 r/min,定时取1 mL酶解上清液,用于酶解液中糖浓度测定。

1.4 表面活性剂添加试验

选取5种表面活性剂(乳清蛋白、木质素磺酸钙、吐温80、聚乙二醇8 000和曲拉通X-100)为研究对象,按照150 mg/g底物进行添加,探究表面活性剂种类对于酶解效率的影响。

在表面活性剂用量优化试验中,添加浓度梯度为5、10、25、50、75、100和150 mg/g(绝干底物)的表面活性剂进行酶解试验,并探究表面活性剂用量对于酶解得率的影响。

在酶用量优化试验中,按照5、7.5、10、15、20 FPU/g的纤维素酶进行添加,探究表面活性剂用量对于纤维素酶用量的影响。

1.5 分析方法

1.5.1 组分分析

杨木原料中纤维素、半纤维素和木质素的化学组成按照美国可再生能源实验室(NREL)分析方法进行测定[13]。

1.5.2 葡萄糖浓度的测定

通过高效液相色谱,使用KS-801阳离子交换柱和示差检测器,以0.4 mL/min的超纯水为流动相,在60 °C下对葡萄糖浓度进行分析。葡萄糖得率及添加表面活性剂后葡萄糖增长率分别按下式(1)、式(2)进行计算:

式中m1为酶解液中葡萄糖的质量,g;m2为原料中葡聚糖的质量,g。

式中Y1为添加表面活性剂时葡萄糖得率,%;Y2为未添加表面活性剂时葡萄糖得率,%。

1.5.3 回收率的测定

预处理后固体残渣中纤维素、半纤维素和木质素含量同样采用NREL的组分分析方法测定。固体回收率、纤维素回收率、半纤维素和木质素去除率按下式(3)~(6)进行计算:

式中m3为预处理后杨木的质量,g;m4为预处理前杨木的质量,g。

式中m5为固体残渣中纤维素的质量,g;m6为杨木原料中纤维素的质量,g。

式中m7为固体残渣中半纤维素的质量,g;m8为杨木原料中半纤维素的质量,g。

式中m9为固体残渣中木质素的质量,g;m10为杨木原料中木质素的质量,g。

1.5.4 SEM(scanning electron microscope)分析

采用扫描电镜(EVO18, ZEISS, Germany)分析杨木原料和CrCl3预处理后样品的表面形貌特征。为增加纤维样品的导电性,在进行电镜观察之前,要对样品进行喷金处理,并对样品放大5 000倍后进行观察和拍照。

1.5.5 X-射线衍射分析

使用X射线衍射仪(Bruker D8-ADVANCE,Karlsruhe, Germany)对杨木原料和CrCl3预处理样进行结晶度测定。采用Cu Kα (λ=1.54 Å) 辐射源,扫描范围在2θ=5°~60°。结晶度指数(XCrI)根据Segal 公式(7)进行计算[14]:

式中I002和Iam分别表示002衍射面(2θ=22.5o)和基线的衍射强度(2θ=18.5o)。

1.5.6 红外分析

采用傅立叶红外光谱仪(Vertex70,Bruker, Germany)测定了杨木原料和CrCl3预处理后杨木的官能团变化。将样品与光谱纯溴化钾(KBr)混合,研磨成粉末后用压片机将混合物压成薄片,在范围为4 000~400 cm-1,扫描次数为32次。

2 结果与讨论

2.1 CrCl3预处理温度的优化

2.1.1 CrCl3预处理温度对预处理后杨木化学组成的影响

预处理温度是影响预处理效果的关键因素,本研究在固液比为1:10,预处理时间为20 min,搅拌速度为300 r/min条件下,分别考察在预处理温度为150、160、170、180、190 °C时,CrCl3预处理对杨木化学组成的影响,预处理前后杨木各组分含量的变化如表1所示,试验结果表明,CrCl3预处理对杨木组分分离有良好的促进效果。预处理前杨木原料纤维素、半纤维素、木质素质量分数分别为45.6%、15.0%、22.9%,当CrCl3预处理温度从150 °C逐渐升高至170 °C时,半纤维素的去除率由84.7%逐渐增加至95.7%,木质素的去除率在10.4%~14.2%之间,90.4%以上的葡聚糖被保留在预处理后样品中,此时固体回收率由75.1%逐渐降低至66.1%,这说明预处理后大部分半纤维素、小部分木质素和纤维素发生降解,同时引起了固体回收率的降低。继续提升预处理温度至190 °C时,可以基本实现半纤维素的完全去除。木质素的含量虽然呈现逐渐升高的趋势,但由于溶出的木质素部分重新吸附在纤维表面,阻碍了酸溶木质素的溶出,导致去除率没有明显提升[15]。纤维素的降解比较明显,纤维素含量呈现逐渐降低趋势,其回收率迅速降低至35.5%,从预处理后样品颜色形态来看,经190 °C的CrCl3预处理后样品炭化明显,导致其回收率和葡聚糖回收率迅速降低,造成原料损失,故认为不适宜选用过高温度进行反应。

表1 原料和预处理后固体组分分析Table 1 Component analysis of raw and solids after pretreatment%

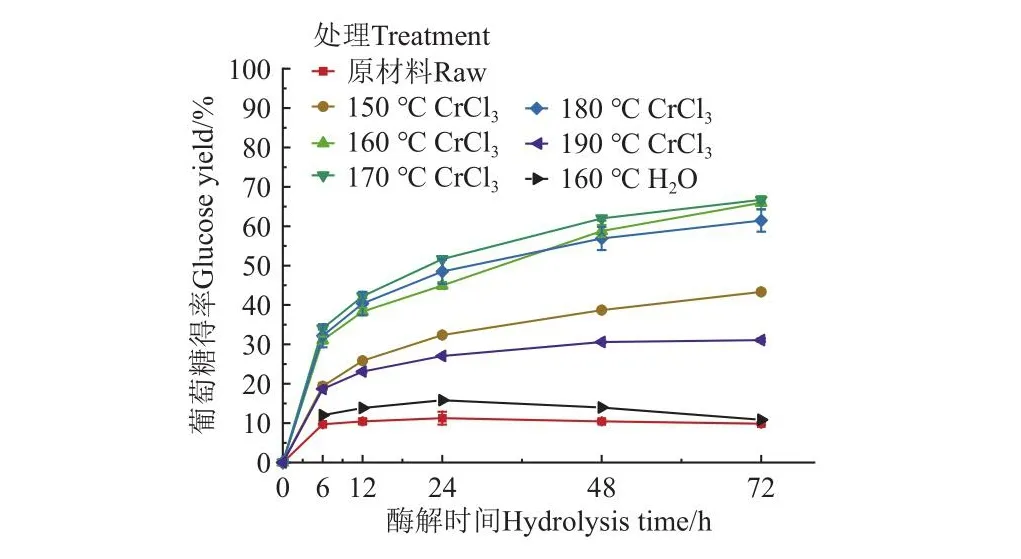

2.1.2 CrCl3预处理温度对杨木酶解葡萄糖得率的影响

为进一步评价预处理效果,探讨不同预处理温度(150、160、170、180、190 °C)对CrCl3预处理杨木酶解葡萄糖得率的影响,结果见图1所示。图1对比了杨木原料、在不同温度下经CrCl3预处理杨木及160 °C下不添加CrCl3预处理杨木的酶解葡萄糖得率,杨木原料在酶解24 h后的葡萄糖得率为11.3%,当酶解时间延长到72 h时,原料的葡萄糖得率降至9.9%。经CrCl3预处理后,杨木酶解葡萄糖得率高于原料酶解后的葡萄糖得率,这说明CrCl3预处理能有效提高杨木的酶解效率。随着CrCl3预处理温度从150 °C升高到170 °C,葡萄糖得率逐渐升高,从43.3%提升至66.7%,其原因是适当升高温度有利于半纤维素去除,解构杨木组成,暴露更多的纤维素酶可接触位点,增加其与纤维素酶的接触,进而提高葡萄糖得率[16]。当CrCl3预处理温度逐渐由170 °C增加至190 °C时,酶解葡萄糖得率发生明显下降,从66.7 %下降到31.1%。从CrCl3预处理后样品的组分分析可以看出,从170 °C到190 °C,虽然半纤维素得到完全的去除,但纤维素回收率也从90.4%降至35.5%,纤维素的大量损失,导致酶解得率的降低[17]。然而,在170 °C条件下预处理后杨木的葡萄糖得率,较在160 °C条件下仅提高0.8%,因此从能量损耗和成本方面考虑,选择160 °C作为CrCl3预处理的最佳温度条件进行后续试验研究。在固液比为1:10,预处理时间为20 min,反应温度为160 °C的条件下经CrCl3预处理后,杨木的纤维素回收率、半纤维素和木质素去除率分别为93.6%、90.0%和10.4%,预处理后杨木中纤维素、半纤维素和木质素质量分数分别为61.8%、2.2%、29.7%。相比杨木原料,纤维素质量分数提高35.6%,半纤维素和木质素质量分数分别降低85.5%和29.9%,酶解72 h后葡萄糖的得率比未处理原料提高了568.1%,比不添加CrCl3提高了508.3%。

图1 预处理温度对葡萄糖得率的影响Fig.1 Effect of pretreatment temperature on glucose yield

2.2 表面活性剂的添加对酶解的促进作用

2.2.1 表面活性剂类型对CrCl3预处理杨木酶解的影响

研究发现,表面活性剂和部分添加剂可以通过减少酶对木质素的无效吸附,实现纤维素酶解效率的提高[18]。而表面活性剂主要被分为4种类型:非催化蛋白、非离子表面活性剂、离子表面活性剂和生物表面活性剂。本研究主要从3种不同类型的添加剂中选择了五个具有代表性的表面活性剂(非催化蛋白:乳清蛋白;非离子表面活性剂:聚乙二醇 8 000、吐温80、曲拉通X-100;离子表面活性剂:木质素磺酸钙)探究表面活性剂的添加对酶解的影响[19-20]。本研究在pH值为4.8,酶解温度为50 °C,摇床转速为150 r/min,酶添加量为20FPU/g底物,表面活性剂用量为150 mg/g底物的条件下,考察了五种不同表面活性剂的添加对CrCl3预处理后杨木酶解效率的影响,结果见图2所示。

图2 不同表面添加剂对葡萄糖得率及其增长率的影响Fig.2 Effect on glucose yield and increased yield with different kinds of surfactant

从图2a可以看出,添加表面活性剂对CrCl3预处理后样品酶解效率有明显的提升作用,虽然5种表面活性剂间的提升效果差别不大,但添加木质素磺酸钙后,酶解过程中的葡萄糖得率均高于添加其他表面活性剂。在样品中添加木质素磺酸钙并酶解24 h后,葡萄糖得率达到69.7%,高于未加添加剂的样品酶解72 h的葡萄糖得率(65.9%),这说明木质素磺酸钙的加入能显著缩短酶解时间。继续延长酶解时间至72 h,葡萄糖得率增加至85.5%。由此可见,木素磺酸钙对CrCl3预处理杨木的酶解具有良好的促进作用。从图2b中可以看出,随着酶解时间的延长,不同表面活性剂对葡萄糖的提升效率不同,但均呈现先增加后降低趋势,在酶解24 h时提升效率最明显,增长率处于47.9%~55.0%范围内。当酶解时间延长至72 h后,其葡萄糖增长率仍然保持在27.6%以上,这是因为表面活性剂可以与木素进行吸附,有效地促进酶解过程中纤维素和酶的结合,提高酶解效率[21]。其中,添加木质素磺酸钙后,在酶解6、24和72 h的葡萄糖增长率均高于添加其他表面活性剂(乳清蛋白、吐温80、聚乙二醇8 000和曲拉通X-100)。通过对图2的综合分析可知,添加木质素磺酸钙不仅能缩短酶解时间且能大幅提高酶解效率,是行之有效的促进酶解过程的方法,因此我们将选择木质素磺酸钙为表面活性剂进行后续试验。

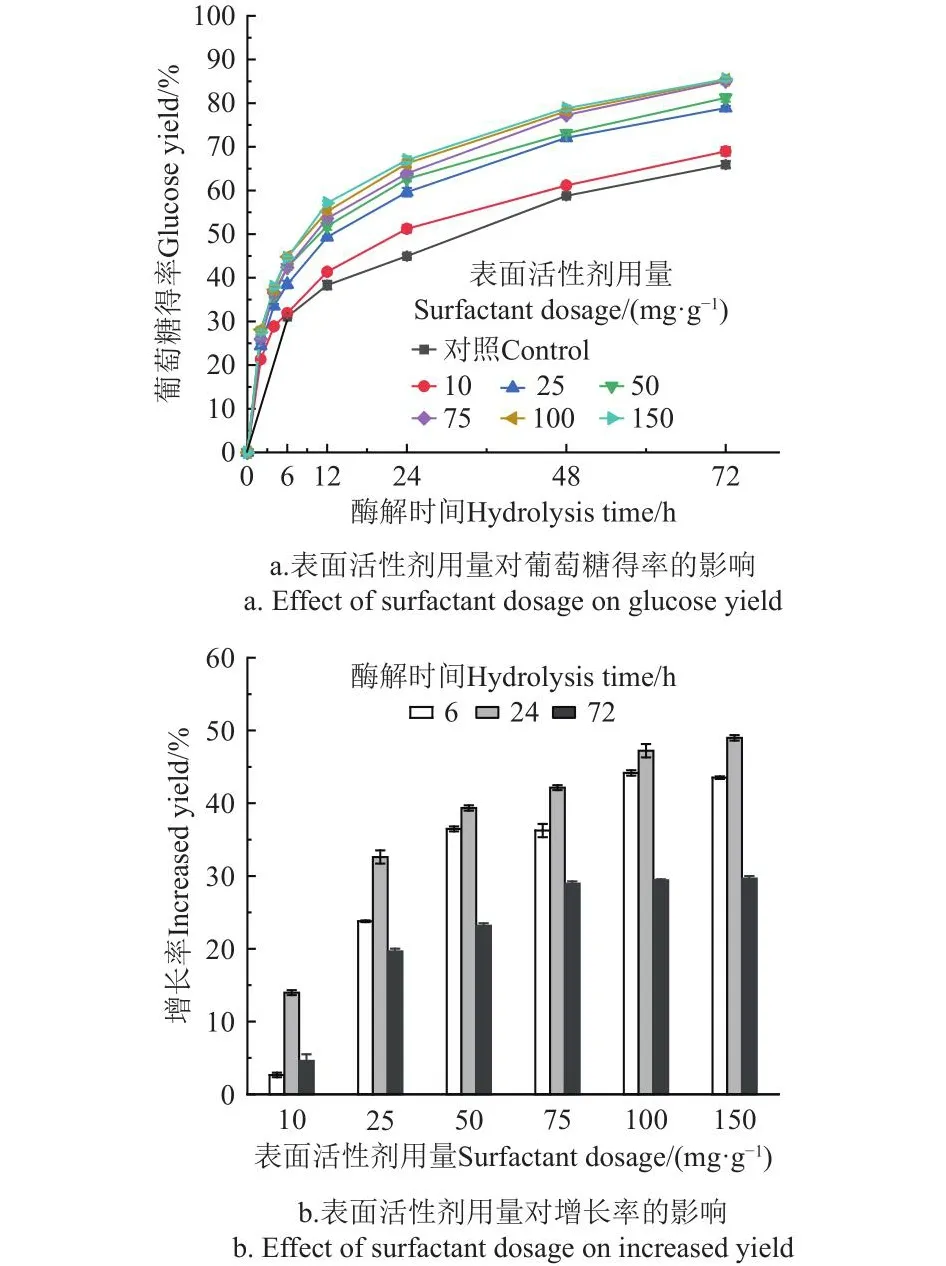

2.2.2 表面活性剂用量对CrCl3预处理杨木酶解的影响

以木素磺酸钙作为表面活性剂,探讨不同添加量对CrCl3预处理杨木酶解效率的影响,结果如图3所示。从图3a中可以看出,随着表面活性剂用量从0 增加至75 mg/g底物,葡萄糖得率也逐渐从65.9%增加到85.0%,说明表面活性剂用量对于酶解效率有着显著影响,足够的表面活性剂可以与木素充分接触,为酶提供更多的可接触纤维素,进而提高酶解效率[22]。继续提升木素磺酸钙的用量,当用量达到150 mg/g底物时,酶解72 h后的葡萄糖得率达到85.5%。

图3 表面活性剂用量对葡萄糖得率和增长率的影响Fig.3 Effect of surfactant dosage on glucose yield and increased yield

通过图3b中葡萄糖增长率的分析可以看出,随着酶解时间的延长,其葡萄糖增长率呈现先增加后降低的趋势,在酶解24 h时达到最大,在14.0%~49.0%范围内。随着木素磺酸钙用量的增加,在酶解前期(<24 h),其葡萄糖增长率逐渐增加,这说明在酶解前期表面活性剂用量对酶解有着显著影响,表面活性剂用量越多,葡萄糖得率和提升效率增加越明显[23]。当酶解达到72 h后,其葡萄糖增长率随着木素磺酸钙用量的增加呈现先增加后逐渐趋于平缓的趋势。结合图3a分析,木素磺酸钙添加量为75和150 mg/g底物时,葡萄糖得率相近(85.0%和85.5%)且葡萄糖增长率提升较少(从29.0%到29.6%),进一步表明75 mg/g底物是木素磺酸钙的最优添加量,因此,为节省酶解生产成本,将木质素磺酸钙的用量减少至75 mg/g底物用于后续研究。

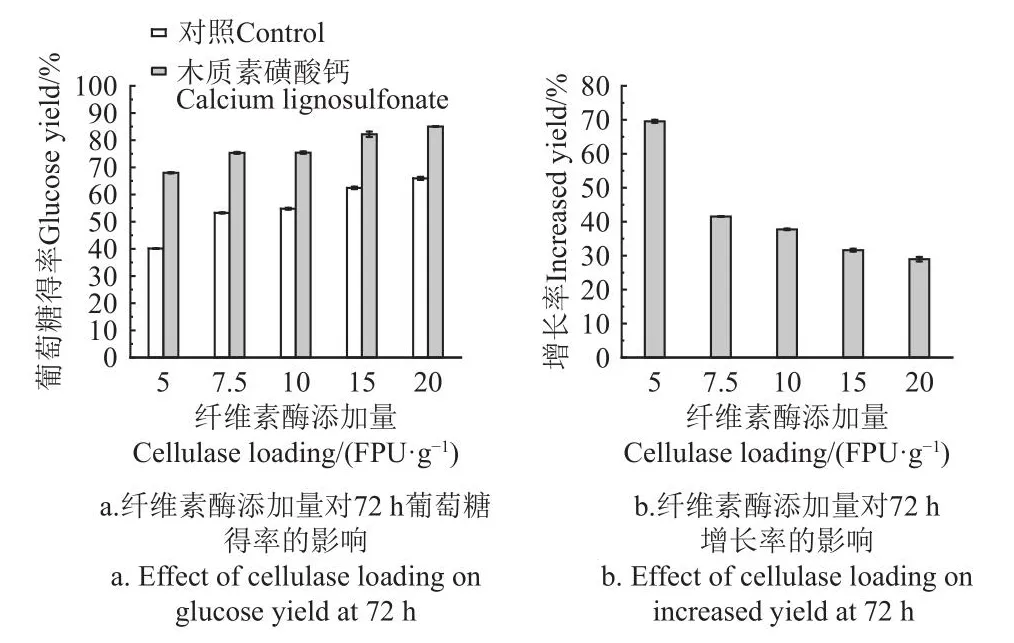

2.2.3 纤维素酶添加量对CrCl3预处理杨木酶解的影响

纤维素酶成本是影响以木质纤维素为原料制备燃料乙醇生产成本的关键因素,通过以上的分析可以发现,随着酶解时间的延长,酶解效率依然不断提高,故选择酶解72 h葡萄糖收率进行对比,同时为了节省酶解成本,选择木素磺酸钙用量为75 mg/g底物进行酶添加量的优化试验,结果见图4所示。由图4a可以看出,无论是否添加表面活性剂,随着纤维素酶添加量的增加,葡萄糖得率均呈现逐渐增加的趋势,说明酶添加量对酶解效率具有决定性的促进作用,当酶添加量较大时,可与纤维素结合的酶越多,酶解效率越好,则葡萄糖得率越高[24]。此外,通过对添加表面活性剂前后酶解效果进行对比,发现在不同酶添加量下,添加木素磺酸钙对预处理样品的酶解效率都有明显的提升作用。在木素磺酸钙作用下,当纤维素酶添加量为5FPU/g底物时,葡萄糖得率为68.0%,与在酶添加量为20FPU/g底物但不添加表面活性剂时所得葡萄糖得率(65.9%)相当,由此可见,木素磺酸钙的添加可有效降低酶添加量,并获得更高葡萄糖得率。在木素磺酸钙的添加量一定时,当酶添加量从5FPU/g底物逐渐增加到15FPU/g底物,葡萄糖得率也逐渐增加至82.2%,而当酶添加量继续增加到20FPU/g底物时,葡萄糖得率增加不大,仅增至85.0%,这可能是由于参与反应的纤维素酶已经达到饱和状态。图4b展示了酶添加量对葡萄糖增长率的影响,由结果可知,在木素磺酸钙的添加量一定时,随着纤维素酶添加量的增加(由5FPU/g增至20FPU/g),其葡萄糖增长率由69.6%逐渐降至28.9%,可见在较低酶添加量下,表面活性剂对酶解的促进作用更为明显。葡萄糖增长率与酶添加量呈负相关关系可能是因为在酶添加量较多的情况下,可以与纤维素结合的酶越多,表面活性剂发挥作用越有限[25]。综上所述,加入木质素磺酸钙可以有效缩减纤维素酶用量,同时提升酶解效率,进而节省酶解成本,因此后续试验可在较低酶添加量条件下进行。

图4 纤维素酶添加量对72 h葡萄糖得率和增长率的影响Fig.4 Effect of cellulase loading on glucose yield and increased yield at 72 h

2.3 预处理前后样品的表征

2.3.1 扫描电镜(SEM )分析

对较优条件下杨木CrCl3预处理前后样品表面形貌变化进行了分析,结果如图5所示。与预处理后样品相比,杨木原料的表面结构光滑、完整,呈现致密的结构形态,纤维素、半纤维素和木质素的有序排列使得纤维素酶很难接触到内部的纤维素束,因此直接进行酶解其葡萄糖得率极低[26]。经过CrCl3预处理后,杨木表面变得粗糙,且出现一些裂痕和孔隙,部分结构松散,大部分纤维素已经暴露出来,预处理过程中的纤维素的溶胀率增大,降低了杨木原料完整结构对酶解的阻碍,提高了纤维素的可接触面,进而提高了酶解效率[27]。

图5 原料和CrCl3预处理后杨木的SEM图Fig.5 SEM scanning electron microscope of raw and chromium (Ⅲ)chloride pretreated poplar

2.3.2 X射线衍射分析

木质纤维素生物质的结晶度是影响酶解效率的重要因素之一,因此,对杨木原料和CrCl3预处理后的样品进行XRD图谱和相应的纤维素结晶度指数CrI的分析,结果如图6所示。从图6可以看出,原料和预处理后样品在2θ=15.8°、22.5°和34.5°处都出现了衍射峰,分别对应于结晶纤维素I的101、002和034晶面[28]。木原料CrI值为63.84%,经CrCl3预处理后样品的结晶度指数CrI升高到71.07%,这是因为预处理过程中无定型态半纤维素的去除,使得预处理后样品中结晶态纤维素的相对含量增加,从而使得其结晶度CrI值增加[29]。

图6 原料和预处理后杨木的XRD谱图Fig.6 XRD (X-ray diffraction) patterns of raw and pretreated poplar

2.3.3 红外光谱分析分析

杨木原料经CrCl3预处理前后样品的红外光谱图如图7所示。1 740 cm-1附近存在半纤维素中乙酰基的C=O特征吸收峰,经过CrCl3预处理后此特征吸收峰强度与原料相比明显减弱,表明CrCl3预处理导致半纤维素的大量降解[30]。而在1 510 cm-1处仍保留了较强的苯环特征吸收峰,说明CrCl3预处理对木素影响较小。在898 cm-1附近出现的β糖苷键的特征峰,经CrCl3预处理后该峰强度基本没有变化,说明CrCl3对杨木的预处理不会导致纤维素的大量降解,保留了大部分纤维素,这也与之前的组分分析结果相一致[31-32]。综上所述,通过红外光谱结果进一步证明,CrCl3预处理能够对半纤维素实现大量去除,但对木质素降解不显著,并保留大量纤维素,促进后续的酶解过程,这与本研究的结果高度吻合。

图7 原料和预处理后杨木的红外光谱图Fig.7 FTIR(Fourier transform infrared spectroscopy) spectra of raw and pretreated poplar

3 结 论

CrCl3预处理具有优良的去除半纤维素的能力,能解构木质纤维素原料并有效保留纤维素。本文考察了CrCl3预处理温度对杨木组分和酶解效果的影响,并对不同表面活性剂的添加、表面活性剂添加量以及纤维素酶添加量对葡萄糖得率和增长率的影响进行了探讨,主要结论如下:

1)预处理温度为160oC时可得较优的酶解效果,在0.05 mol/L CrCl3、固液比1:10、160oC、20 min的预处理条件下,杨木的纤维素回收率、半纤维素和木质素去除率分别为93.6%、90.0%和10.4%,相较于杨木原料,纤维素含量提高35.6%,半纤维素和木质素含量分别降低85.5%和29.9%,72 h后葡萄糖的得率提高了568.1%。

2)在pH值为4.8、酶解温度为50 °C、摇床转速为150 r/min的酶解条件下,加入75 mg/g底物用量的木质素磺酸钙可以有效缩减纤维素酶用量,同时提升酶解效率。

3)通过SEM、XRD、FT-IR分析手段对较优条件下预处理前后样品进行了表征分析,进一步证明,CrCl3预处理能够对半纤维素实现大量去除,并保留大量纤维素,但对木质素降解不显著,为金属盐的广泛应用奠定了基础。

4)未来在提高预处理效率和降低酶解成本方面,可采用组合预处理以及组合添加剂来开展研究。