钢-竹组合箱形梁抗剪性能有限元分析

娄章迪 童科挺 吕博 李玉顺

摘 要:为研究钢-竹组合箱形梁的抗剪性能,使用ABAQUS有限元软件建立钢-竹组合箱形梁的三维模型,重点考虑竹胶板的各向异性和屈服准则,以及钢材的弹塑性,采用双线性内聚力模型模拟钢-竹界面滑移,并与试验结果对比,分析各变量参数对钢-竹组合箱形梁抗剪性能的影响。结果表明,钢-竹组合箱形梁有限元模拟与试验得出的荷载-位移曲线吻合良好,破坏特征相似,弯剪区主应力接近,证明钢-竹组合箱形梁有限元模型的可靠性以及采用双线性内聚力模型模拟胶层单元的有效性,并以该模型为基础,对剪跨比、竹胶板和冷弯薄壁型钢厚度进行参数分析,以期为钢-竹组合结构的有限元模拟提供参考依据。

关键词:钢-竹组合箱形梁;抗剪性能;有限元模拟;内聚力模型;剪跨比

中图分类号:TU398.9 文献标识码:A 文章编号:1006-8023(2023)04-0170-10

Finite Element Analysis of Shear Behavior of Steel-bamboo

Composite Box Beams

LOU Zhangdi1, TONG Keting1, LYU Bo1, LI Yushun2*

(1.School of Civil & Environmental Engineering and Geography Science, Ningbo University, Ningbo 315211, China; 2.College

of Civil Engineering & Architecture, Qingdao Agricultural University, Qingdao 266109, China)

Abstract:A three-dimensional model of steel-bamboo composite box beam was established using ABAQUS finite element software to study the shear behavior of steel-bamboo composite box beam, focusing on the anisotropy and yield criterion of bamboo glulam and the elasticity of steel. And this model used a bilinear cohesion model to simulate the steel-bamboo interface slip and compare with the experimental results to analyze the influence of each variable parameter on the shear performance of steel-bamboo composite box beam. The study showed that the load-displacement curves obtained from the finite element simulation and the test were in good agreement, and the damage characteristics were similar, which proved the reliability and effectiveness of the finite element model of the steel-bamboo composite box beam and the bilinear cohesion model. On the basis of this model, the parameters of shear span ratio, bamboo plywood and cold-formed thin-wall steel thickness were analyzed. It is expected to provide a reference basis for the finite element simulation of steel-bamboo composite structures.

Keywords:Steel-bamboo composite box beam; shear strength; finite element simulation; model of cohesion; shear span ratio

收稿日期:2022-11-24

基金項目:国家自然科学基金项目(51978345;52278264)

第一作者简介:娄章迪,硕士研究生。研究方向为组合结构。 E-mail: 13666465137@163.com

通信作者:李玉顺,博士,教授。研究方向为组合结构。 E-mail: lys0451@163.com

引文格式:娄章迪,童科挺,吕博,等.钢-竹组合箱形梁抗剪性能有限元分析 [J]. 森林工程,2023,39(4):170-179.

LOU Z D, TONG K T, LYU B, et al. Finite element analysis of shear behavior of steel-bamboo composite box beams[J]. Forest Engineering, 2023, 39(4):170-179.

0 引言

在经济飞速发展的大背景下,钢筋、混凝土等传统建筑材料的需求和消耗都达到了前所未有的水平,随之而来的是传统建筑材料对现代社会造成了巨大的环境负担[1]。竹材作为一种绿色结构材料,具有高机械强度、高生长率等优点,对其进行加工后制成的竹材人造胶合板可应用于结构承重体系[2-5]。我国钢材储备充足,产能富余。冷弯薄壁型钢具有节省材料、强度高和可塑性优异等特点,被称为高效经济型材。钢-竹组合结构作为一种绿色新型材料,充分发挥2种材料的优势,在节能、减排的大趋势下,能发挥巨大作用,逐步减少甚至取代一定比例的传统钢材和混凝土,成为建筑材料的主要形式之一[6]。因此寻找和利用绿色建筑材料是现代建筑结构领域的一个重要课题,具有十分深远的意义。宁波大学课题组对钢-竹组合构件[7-10]进行了一系列试验研究与理论分析,并获得一定的成果。

近年来,随着科学技术水平和组合结构理念的发展,数值模拟逐渐成为研究组合结构的重要方式,受到了国内外学者的高度关注,并且进行了大量的相关研究。Pereira等[11]对单搭接胶接接头进行了研究,优化了胶接接头的剪切强度,并使用有限元方法对接头形状、应力应变分布及失效荷载进行了分析。Kumar等[12]使用二维和三维的几何非线性和材料非线性有限元模型对单搭接胶接接头进行了分析。Xu等[13]通过循环试验和非线性有限元模拟,研究了钢梁-胶合木柱组合构件的受力性能。Kortis等[14]利用有限元软件进行了钢-木组合梁的节点受力性能分析,并探讨了如何对几何形状复杂的组合梁节点受力行为进行有效的数值模拟,以分析其复杂受力状况。雷云[15]对钢-木组合梁进行受弯试验与有限元模拟研究,对其抗弯极限承载力和抗弯刚度等力学性能进行了分析。郭军[16]运用弹簧单元模拟了钢-竹组合界面的滑移效应,进行了理论分析。吴俊俊等[17]、李九宏等[18]、许达等[19]对钢-竹胶层界面进行了研究,验证了内聚力模型模拟钢-竹界面的可靠性。

目前对于钢-竹组合结构的研究主要是通过试验及理论计算对该组合结构进行力学性能分析,或针对内聚力模型在组合结构中的研究,缺乏试验与有限元数值模拟相结合的研究分析。基于上述研究的不足之处,本研究结合钢-竹组合箱形截面梁受剪性能试验,利用有限元软件建立模型,将模拟值与试验值对比分析,验证有限元模型的可靠性和有效性,对钢-竹组合箱形梁进行参数分析,研究各个参数对组合梁抗剪性能的影响,期望为后续钢-竹组合结构有限元研究提供参考。

1 有限元模型及材料参数

钢-竹组合箱形梁是将冷弯薄壁型钢和竹帘胶合板(竹胶板)用环氧树脂结构胶黏合而成。考虑到组合梁在加载后期胶层界面受力情况复杂,为了避免计算结果不收敛,提高计算效率,故采用显示动力求解器。冷弯薄壁型钢为Q235钢,其密度为7.85×10-9 t/mm3;竹胶板密度参考相关文献[20]取8.8×10-10 t/mm3。

1.1 竹胶板

竹胶板是将一定宽度与厚度的竹篾片,经过一系列工序制成的一类竹材人造板。由于现阶段对竹胶板材料特性研究不够深入,对竹胶板的本构模型研究不够完善,故参考其他竹材的特性,选择简化建模。

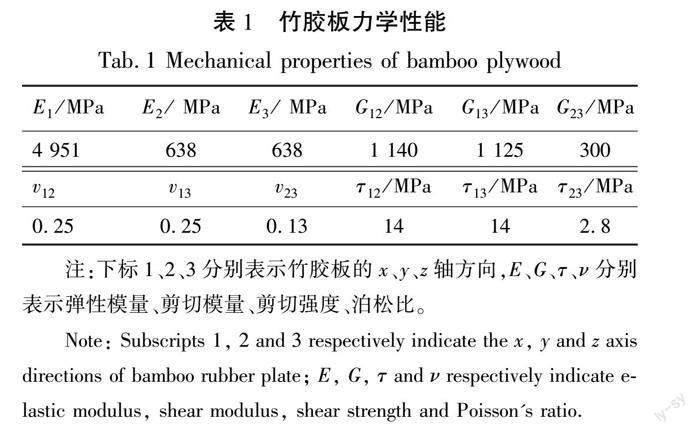

包茜虹[21]通过对重组竹应力-应变关系的研究发现,重组竹可以简化为横观各向同性材料。Hill准则是适用于各向异性材料的屈服准则[18]。其塑性阶段势函数取值R11=0.744, R22=0.313, R33=0.313, R12=0.25, R23=0.05,R表示材料在不同方向的强度与其参考拉(压)强度的比值。综上所述,将竹胶板简化为横观各向同性材料,塑性阶段采用Hill屈服准则。竹胶板的主要力学性能指标测试结果见表1。

1.2 胶层界面内聚力单元

内聚力模型是对结构或物质内部界面层上相互作用力的简化,模拟界面层的内聚破坏。试验中,随着荷载的增加,组合梁的变形不断变大,同时胶层界面的相对位移也在不断增加,当相对位移达到临界值(δ0m,胶层开始损伤时位移)时,胶层刚度开始退化直至胶层破坏,此时位移值为δfm(胶层完全失效时位移)。这就是内聚力模型的核心思想,故采用双折线性内聚力模型。内聚力模型的本构关系如图1所示。在ABAQUS软件中,内聚力单元可以通过定义材料属性或者相互作用实现,由于试件中的胶层厚度很小,厚度可以忽略不计,故通过相互作用的方式来设置内聚力单元模型。

为了能更加直观地反映胶层失效的过程,在有限元软件中选择输出缝合面刚度下降率(CSDMG)。CSDMG取值范围是0~1,当取值为1时,代表着胶层完全失效即失去黏结力;当取值为0时,说明胶层完好未进入损伤演化阶段。详细内聚力单元参数见表2。

1.3 冷弯薄壁型钢

在加载试验中,冷弯薄壁型钢不会出现断裂、颈缩等现象,故采用双折线模型。该模型只考虑钢材的上升曲线,同时将钢材在屈服阶段的应力-应变关系简化为直线。如图2所示。图2中:σy为屈服强度;εy为屈服应变。

薄壁型钢的主要力学性能指标见表3。

2 钢-竹组合箱形梁受剪试验

2.1 试件设计

本次钢-竹组合箱形梁受剪试验,选择以竹板厚度、剪跨比等为控制变量,共制作了6根试件,并记为L-1—L-6[22],其中试件L-2因设备原因导致试验数据不可用。试件参数详见表4。

冷弯薄壁型钢在打磨去掉镀锌层后,经过清洗立刻涂上一层薄胶层。竹胶板在打磨去掉表层,露出新鲜竹质表面后,清除浮尘并涂上胶层。将钢板和竹胶板黏合固定后,利用重物和夾子对黏结面施压养护,24 h后移除压力,养护7 d,使结构胶充分硬化,保证黏结的可靠性。制作过程如图3所示。

2.2 加载装置及测试

试验加载采用荷载控制,分级加载,加载模式采用两点加载方式,选用简支边界条件。除试件L-1每级为5 kN外,其余均采用每级10 kN,每级荷载保持5 min。为了保证试验采集的数据的可靠性,在选择试验仪器时,选用仪器的使用量程在仪器标准量程的1/3到3/5之间;在采集数据时,每级荷载记录3次,分别在保持荷载时的初始、中间、末尾。

由图4可知,为测得钢-竹组合箱形梁试件在集中荷载P作用下的剪切应变,在试件的跨中位置沿截面高度均匀布置5个应变片,在靠近支座方向的弯剪区腹部处表面布置3枚应变花,应变片与应变花均粘贴在钢板上,因此需要在钢-竹组合箱形梁组装前完成,并预留导线。试验中设置温度补偿片和应变箱连接地线,防止构件由于外界温度变化产生内力对试验采集数据产生影响,也防止由于静电影响采集数据的准确性。

3 模拟结果与试验结果对比分析

3.1 破坏特征对比

钢-竹组合箱形梁在静力荷载作用下,因竹胶板厚度、截面高度、剪跨比等因素影响下,破坏特征存在一些差异,但是根据破坏的位置可以归为以下几类:1)上翼缘脱胶破坏;2)下翼缘胶层破坏且冷弯薄壁型钢屈服,竹胶板产生裂纹;3)支座处竹胶板局部挤压破坏。有限元模拟结果中的破坏特征和试件加载试验结果中的破坏特征对比,结果如图5所示。由图5可得,除竹胶板裂缝没有体现外,两者破坏特征的表现形式相似,位置接近。

用有限元软件模拟试件破坏过程发现:胶层损伤的起始点通常在下翼缘支座处与上翼缘加载点处,这4个位置因局部挤压导致界面相对位移增大,相对位移率先达到胶层损伤临界值,胶层刚度开始退化。同时,随着荷载增加,越来越多的内聚力单元到达损伤临界值,主要趋势为:由4个接触点沿组合梁长度方向往两端发展直至梁端如图5(a)所示。当到加载后期,胶层刚度退化为零,胶层完全失效,在梁端两侧呈现出脱胶破坏如图5(b)和图5(c)所示。这也与试件在加载时表现出的破坏过程保持一致。

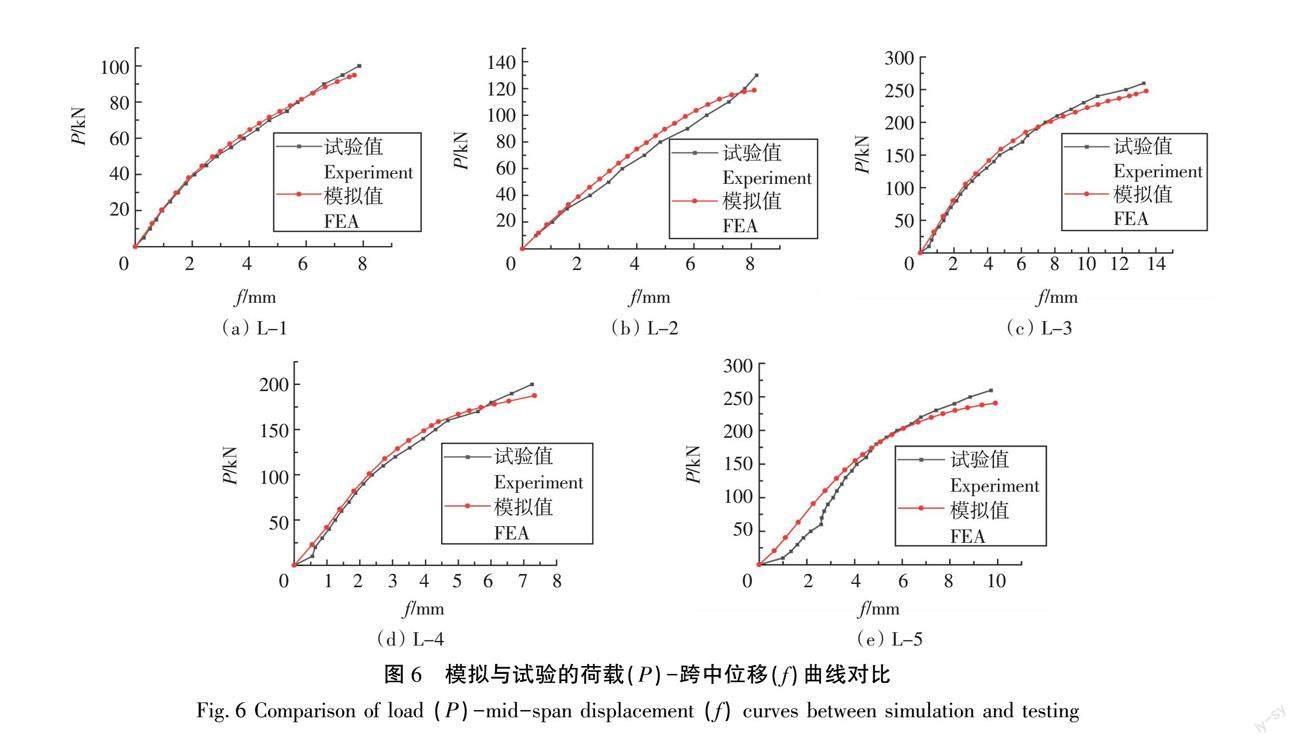

3.2 荷载-跨中位移曲线对比

有限元模拟与试验得出的荷载-位移曲线对比如图6所示。由对比结果可得,除试件L-6外,两者荷载-位移曲线吻合效果好,误差小。有限元模拟结果曲线光滑且有明显的弹塑性阶段,当组合梁进入弹塑性阶段时,其跨中挠度增长速率随荷载的增大呈非线性增长。在弹性阶段,有限元模拟结果略大于试验结果;在弹塑性阶段,由于模拟结果中弹塑性阶段明显,且挠度随荷载的增长速率大于试验结果,故在弹塑性阶段试验结果大于有限元模拟结果。

误差的产生归结于以下2点原因:1)有限元模拟是理想化情况,没有外来因素的干扰,有限元模拟结果是严格遵循各种参数指标得到的理想化结果,而试验容易受外界因素的干扰,例如:材料本身可能存在微小缺陷、制作试件时存在施工误差、加载时可能存在试件摆放误差等。2)竹胶板本构模型是经过简化手段处理的,跟实际的竹胶板本构模型存在微小误差。从图6(e)可以看到,试件L-6有限元模拟结果与试验结果在起始加载阶段存在误差,是由于制作试件时胶层涂抹不均匀,胶层存在空隙或者气泡。

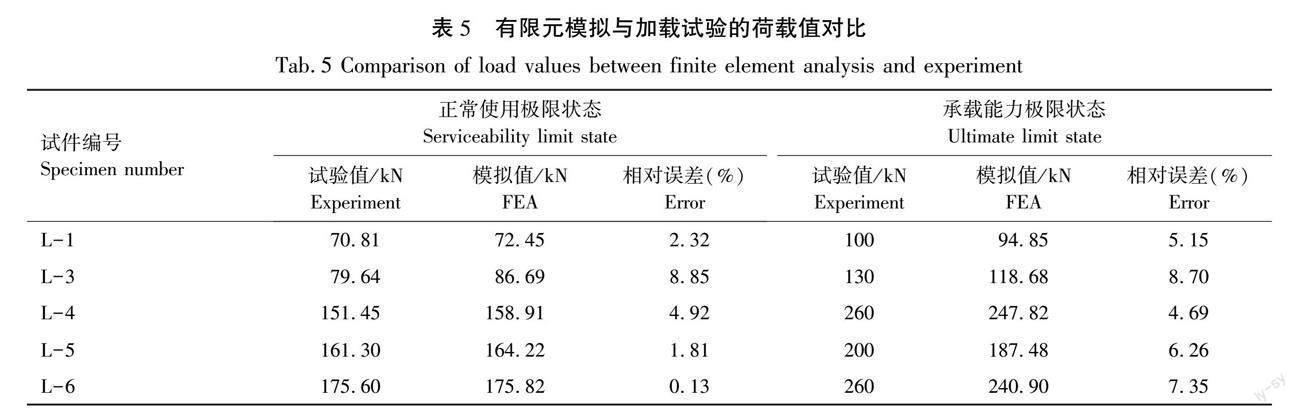

为了进一步比较有限元模拟结果与试验结果,参考《木结构设计标准》(GB 50005—2017)规定,选择对比两者的正常使用极限状态荷载值和承载能力极限状态荷载值,见表5。由表5可知,正常使用极限状态下,荷载值均是模拟结果大于试验结果,且误差较小。结合荷载-位移曲线对比分析结果可知,组合梁的正常使用极限状态处于弹性阶段。这一点与组合梁的试验数据分析保持一致。

3.3 弯剪区截面应力对比

图7为试件L-5与试件L-6的弯剪段腹板处钢材的主应变(ε)随剪力(V)变化对比。由图7可知,组合梁受剪时最大主应变与最小主应变的变化趋势基本一致。上、下应变沿中性轴对称分布,但是主拉、压应变并不对称,主压应变段两者数值基本相同,但是主拉应变段两者数值相差明显,由此可见,随着剪跨比的增大,弯剪段受拉区受弯矩影响增加,表现为其主拉应变增长速率加快。

根据Mises屈服准则,得到试件L-5和试件L-6弯剪段受拉区应变花位置的等效应力,并从有限元软件中导出该点在Mises屈服准则下的等效应力,等效应力(σmises)与荷载(P)之间的关系如图8所示。从图8中不难看出,试件L-5的等效应力增长速率明显大于试件L-6。试件L-5与试件L-6分别在荷载值为170 kN和195 kN左右时,钢材进入屈服阶段,相比之下,试件L-5进入屈服阶段的荷载值小了大约13%。此外,通过有限元结果与试验结果对比,发现两者曲线吻合程度高,进一步验证了该有限元模型的可靠性。

3.4 跨中截面应变对比

图9为试件L-6跨中截面应变随截面高度的变化。由图9可知,随着荷载增加,组合梁跨中截面应变沿截面高度基本呈线性,基本符合平截面假定。同时结合图10组合梁跨中中性轴处的应变值随荷载的变化进行分析。由图10可知,荷载在170 kN左右时,跨中截面中性轴处的应变值开始呈现正向增加的趋势,即组合梁进入弹塑性阶段,截面中部开始受拉力作用,中性轴上移。此外,图10中应变值开始呈现正向增加时对应的荷载值与表5中正常使用极限状态荷载值基本一致。

4 参数分析

上述通过对比分析模拟与试验结果的破坏特征和荷载-位移曲线,验证了有限元模型的可靠性。根据材料力学中剪力流理论,钢-竹组合箱形梁最大剪应力在中性轴,翼缘处剪应力趋于零,故组合梁腹板在受剪试验中的贡献远大于翼缘。因此,参数分析的变量选择剪跨比和腹板部分,即腹板竹胶板厚度和高度以及冷弯薄壁型钢厚度。

4.1 腹板竹胶板分析

试件L-3与L-1的试验结果对比表明,试件L-3在试件L-1的基础上,增加了8 mm的腹板竹胶板厚度,其抗剪承载力提升约30%。试验需要考虑人力、经济和时间等成本问题,无法对單一变量进行多次试验,通过有限元数值模拟可以解决这个问题。为了研究钢-竹组合箱形梁的抗剪承载力与腹板竹胶板厚度关系,在有限元软件中针对腹板竹胶板厚度这单一变量进行多次模拟,在试件L-1的截面参数基础上,保持其余参数不变,改变腹板竹胶板的厚度,分别取12、16、17、18、19、20、21、22、23、24、28 mm。结果如图11所示。由图11可知,腹板竹胶板厚度为16~24 mm时,随着竹胶板厚度增加,组合梁抗剪承载力几乎呈线性增长;当竹胶板厚度小于16 mm或者大于24 mm时,组合梁抗剪承载力增长幅度较小。可以使用“木桶效应”来解释这种情况,竹胶板厚度超过临界值之后,腹板强度溢出,竹胶板厚度已不是组合梁抗剪承载力的决定性因素。

当竹胶板厚度过小时,以厚度12 mm为例,将其荷载-位移曲线与试件L-1(20 mm)对比,如图12所示。不难发现腹板竹胶板厚度为12 mm的组合梁,弹塑性阶段不明显,延性较差,没有发挥冷弯薄壁型钢的优势,主要原因是腹板竹胶板高厚比过大,截面中性轴处过于薄弱。同时考虑在实际工程中的经济性,因此本研究提出钢-竹组合箱形梁的腹板竹胶板的高厚比控制在7~11为宜。

钢-竹组合箱形梁的腹板高度也是影响抗剪承载力的重要因素之一,组合梁的抗剪承载力绝大部分都是由组合梁的腹板和冷弯薄壁型钢所提供,因此腹板高度也是一个关键参数变量。但是,根据文献[23]中钢-竹组合箱形梁的抗剪承载力计算公式,将试件L-1的腹板高度部分增加8 mm,并计算其抗剪承载力,发现组合梁抗剪承载力提升仅为5%左右。同时,运用有限元模拟的方式计算分析,发现组合梁抗剪承载力提升不足10%。相比之下,提高腹板竹胶板厚度显得更为有效。

4.2 冷弯薄壁型钢厚度分析

冷弯薄壁型钢作为钢-竹组合箱形梁的重要组成部分,也是影响组合梁抗剪承载力的主要变量之一。由试验结果可知,减小冷弯薄壁型钢翼缘宽度,组合梁的抗剪承载力随之增大。但是,冷弯薄壁型钢厚度也是重要参数变量,试验方案中没有考虑型钢厚度,因此笔者使用有限元模拟的方式来研究型钢厚度对组合梁抗剪承载力的影响。选择试件L-1作为空白对照组,保持其余截面參数不变,改变冷弯薄壁型钢厚度分别取1.50、1.75、2.00、2.50 mm。结果如图13所示。由图13可知,冷弯薄壁型钢厚度由1.5 mm增加到2.5 mm,组合梁抗剪承载力提升约20%,其延性也有所提升。因此,冷弯薄壁型钢厚度的增加可以提高钢-竹组合箱形梁的抗剪承载力和延性。

观察破坏特征发现(图14),冷弯薄壁型钢厚度为1.75 mm的钢-竹组合箱形梁胶层失效程度远大于冷弯薄壁型钢厚度为2.50 mm的钢-竹组合箱形梁。因此,冷弯薄壁型钢厚度越大,组合梁翼缘竹胶板和冷弯薄壁型钢翼缘之间的胶层完整程度越好,故不难看出冷弯薄壁型钢厚度增加能有效减少胶层失效。冷弯薄壁型钢屈服时,翼缘部分向上翘起,会产生掀起力,从而加速翼缘处胶层失效。加载过程中,冷弯薄壁型钢厚度过小,型钢会过早屈服,胶层提早破坏;厚度过大,型钢不会屈服,钢材强度溢出。同时,冷弯薄壁型钢厚度增加,构件的重量随之增加,增加了制作时的工作量。因此,要适当选取冷弯薄壁型钢厚度,使其充分发挥材料本身的特性。

4.3 剪跨比分析

剪跨比的变化实质上反映了组合梁弯剪应力共同作用下的相互关系。随着剪跨比的改变,梁的破坏形态也逐渐发生变化,同时其承载力也发生相应的变化。由试验结果可知,试件L-6与试件L-5相比,其抗剪承载力提升约30%,可见其抗剪承载力与剪跨比呈负相关。为了进一步研究组合梁抗剪承载力与剪跨比的关系,通过有限元模拟的方式,将剪跨比变量由0.75、1.00扩展到0.75、1.00、1.25、1.50、1.75、2.00、2.25、2.50、2.75,但是由于试件的梁长只有1 220 mm,剪跨比可取值范围偏小,因此在模拟时将梁长增加到2 400 mm,并保持其他参数不变,具体截面尺寸见试件L-6。图15为组合梁破坏荷载与剪跨比的关系。由图15知,荷载与剪跨比的关系大致可以分为3个阶段,剪跨比小于1时,荷载随剪跨比的变化幅度最为明显;当剪跨比处于1~2.25时,荷载变化幅度比较均匀;当剪跨比大于2.25时,荷载随剪跨比的增加,变化速率有所减缓,逐渐趋于稳定。

为研究组合梁剪应力与荷载之间的关系,输出集中力作用点处的截面的最大剪应力,图16是不同剪跨比情况下的剪应力-荷载曲线,选取的剪跨比处于1~2,该范围内破坏荷载随剪跨比的变化较为均匀,另外,剪跨比较大时,弯剪区受弯矩影响较大;剪跨比较小时,实际工程中出现概率较低。由图中可以看出,3组曲线的变化趋势大致相同,当荷载值接近破坏荷载时,剪应力增长速率明显加快;当荷载值相同时,剪跨比越大,剪应力越大。

4.4 有限元建模方式对比

钢-竹组合箱形梁的静力加载试验结果表明,组合梁在破坏时腹板部分完整性较好,且胶层失效范围小,腹板钢-竹部分变形基本一致,因此腹板部分钢-竹界面的滑移可忽略不计,考虑将腹板钢-竹部分整体建模。2种建模方式荷载-位移曲线如图17所示。以试件L-1为例,在弹性阶段,曲线吻合程度较高,弹塑性阶段整体建模方式结果大于设置胶层建模方式,但是误差在可接受范围。因其模型简单,结果易收敛等优势,可为后续钢-竹组合结构的有限元研究提供思路。

5 结论

研究了钢-竹组合箱形截面梁的抗剪性能,结合钢-竹组合箱形梁受剪试验,进行了有限元模拟分析,以期能进一步促进钢-组合结构在实际工程中的应用。本研究可以得出以下结论。

1)建立的钢-竹组合箱形梁有限元模型有效地模拟了组合梁的加载过程,验证了双线性内聚力模型模拟胶层单元的有效性。有限元模拟与加载试验得出的荷载-位移曲线吻合程度高、破坏特征相仿,证明了钢-竹组合箱形梁有限元模型的可靠性。

2)腹板竹胶板的尺寸会很大程度上影响钢-竹组合箱形梁的抗剪承载力,其中腹板厚度对组合梁抗剪承载力的影响要大于腹板高度。但是当腹板厚度超过临界值时,组合梁抗剪承载力增长速率减缓。因此,提出建议腹板高厚比取值范围在7~11左右,可以兼顾梁的承载力与经济性。

3)冷弯薄壁型钢的厚度会影响钢-竹组合箱形梁的抗剪承载力和延性。但是,当型钢厚度取值不当时,会导致胶层过早破坏或者钢材强度溢出,故需要结合钢-竹组合箱形梁的强度,选取合适的厚度。

4)剪跨比的变化反映了组合梁弯剪应力共同作用下的相互关系。在一定范围内,组合梁的抗剪承载力与剪跨比成反比,按照抗剪承载力随剪跨比的变化幅度来分,大致可以归为3类。此外,组合梁剪跨比越大,集中力作用点处的截面的最大剪应力增长速率越大。

5)验证了腹板部分整体建模的可行性,相比设置胶层的建模方式,具有建模简单、计算时间短等优势。

【参 考 文 献】

[1]TAE S, SHIN S. Current work and future trends for sustainable buildings in South Korea[J]. Renewable and Sustainable Energy Reviews, 2009, 13(8): 1910-1921.

[2]單炜,李玉顺.竹材在建筑结构中的应用前景分析[J].森林工程,2008,24(2):62-65.

SHAN W, LI Y S. Application prospect of bamboo utilization in building structures[J]. Forest Engineering, 2008, 24(2): 62-65.

[3]吕瑶,杨尚杰,肖毅强.竹材人造板在建筑应用中的绿色价值潜力研究[J].建筑科学,2021,37(8):199-210.

LYU Y, YANG S J, XIAO Y Q. Research on the green value potential of bamboo-based panel in building application[J]. Building Science, 2021, 37(8): 199-210.

[4]JIANG S X, ZHANG Q S, JIANG S H. On Structure, production, and market of bamboo-based panels in China[J]. Journal of Forestry Research, 2002, 13(2): 151-156.

[5]夏超明,蒋康,吴超凡,等.竹纤维沥青混合料的疲劳性能与其作用机理研究[J].公路工程,2021,46(6):136-141.

XIA C M, JIANG K, WU C F, et al. Study on fatigue performance and action mechanism of bamboo fiber asphalt mixture[J]. Highway Engineering, 2021, 46(6): 136-141.

[6]李玉顺,张家亮.钢-竹组合构件及其结构体系研究进展[J].工业建筑,2016,46(1):1-6,19.

LI Y S, ZHANG J L. State of the art of steel-bamboo composite components and structural system[J]. Industrial Construction, 2016, 46(1): 1-6, 19.

[7]张家亮,茅鸣,俞斌武,等.钢-竹组合工字形柱轴压性能试验研究[J].建筑结构学报,2022,43(2):105-115.

ZHANG J L, MAO M, YU B W, et al. Experimental study on axial compressive behavior of steel-bamboo I-section composite columns[J]. Journal of Building Structures, 2022, 43(2): 105-115.

[8]LI Y S, SHAN W, SHEN H Y, et al. Bending resistance of I-section bamboo-steel composite beams utilizing adhesive bonding[J]. Thin-Walled Structures, 2015, 89: 17-24.

[9]李玉顺,单炜,黄祖波,等.压型钢板-竹胶板组合楼板的力学性能试验研究[J].建筑结构学报,2008,29(1):96-102,111.

LI Y S, SHAN W, HUANG Z B, et al. Experimental study on mechanical behavior of profiled steel sheet-bamboo plywood composite slabs[J]. Journal of Building Structures, 2008, 29(1): 96-102, 111.

[10] 张家亮,李玉顺,翟家磊,等.冷弯薄壁型钢-竹胶板组合墙体传热性能试验研究[J].工业建筑,2016,46(1):13-19.

ZHANG J L, LI Y S, ZHAI J L, et al. Experimental study on heat transfer behavior of cold-formed thin-walled steel-bamboo plywood composite walls[J]. Industrial Construction, 2016, 46(1): 13-19.

[11]PEREIRA A M, FERREIRA J M, ANTUNES F V, et al. Analysis of manufacturing parameters on the shear strength of aluminium adhesive single-lap joints[J]. Journal of Materials Processing Technology, 2010, 210(4): 610-617.

[12]KUMAR S, PANDEY P C. Behaviour of Bi-adhesive joints[J]. Journal of Adhesion Science and Technology, 2010, 24(7): 1251-1281.

[13]XU B H, BOUCHAIR A, RACHER P. Mechanical behavior and modeling of dowelled steel-to-timber moment-resisting connections[J]. Journal of Structural Engineering, 2015, 141(6): 1-11.

[14]KORTIS J, GOCAL J, BEDNAR M, et al. Use of orthotropic plastic material for stress analysis of double-shear-plane timber-steel structural connection[J]. Procedia Engineering, 2015, 111: 431-435.

[15]雷云.鋼-木组合箱形梁弯曲性能研究[D].长沙:中南林业科技大学,2022.

LEI Y. The research on bending performance of steel-wood composite box beams[D]. Changsha: Central South University of Forestry & Technology, 2022.

[16]郭军.基于滑移效应的钢—竹组合梁力学性能分析[D].宁波:宁波大学,2014.

GUO J. Mechanical properties analysis of steel-bamboo composite beam based on the slip effect[D]. Ningbo: Ningbo University, 2014.

[17]吴俊俊,王占良,童科挺,等.基于有限元模拟的钢-竹组合梁柱节点胶层力学性能研究[J].宁波大学学报(理工版),2022,35(3):38-44.

WU J J, WANG Z L, TONG K T, et al. Mechanical properties of steel-bamboo composite beam-column joint adhesive layer based on finite element simulation[J]. Journal of Ningbo University (Natural Science & Engineering Edition), 2022, 35(3): 38-44.

[18]李九宏,吴时旭,何佳伟,等.钢-竹组合梁柱节点抗震性能的有限元模拟方法研究[J].建筑结构学报,2021,42(S2):152-159.

LI J H, WU S X, HE J W, et al. Finite element simulation for seismic performance of bamboo-steel composite beam-column joints[J]. Journal of Building Structures, 2021, 42(S2): 152-159.

[19]许达, 李玉顺, 张振文, 等. 内聚力模型在钢-竹组合梁变形分析中的应用[J]. 林产工业, 2018, 45(8): 42-47.

XU D, LI Y S, ZHANG Z W, et al. The application of cohesive-zone models in deformation analysis of steel bamboo composite beams[J]. China Forest Products Industry, 2018, 45(8): 42-47.

[20]XIAO Y, ZHOU Q A, SHAN B. Design and construction of modern bamboo bridges[J]. Journal of Bridge Engineering, 2010, 15(5): 533-541.

[21]包茜虹.重组竹的应力—应变关系与强度准则[D].南京:南京林业大学,2015.

BAO Q H. Stress-strain relationship and strength criterion of parallel strand bamboo[D]. Nanjing: Nanjing Forestry University, 2015.

[22]吕博.钢—竹组合箱形梁受力性能试验研究[D].宁波:宁波大学,2012.

LYU B. Experimental study on mechanical properties of box section bamboo-steel composite beams[D]. Ningbo: Ningbo University, 2012.

[23]李冉,李玉顺,何佳伟,等.钢-竹组合箱形截面梁受剪性能试验研究[J].建筑结构学报,2017,38(S1):330-336.

LI R, LI Y S, HE J W, et al. Experimental study on shear behavior of box section bamboo-steel composite beams[J]. Journal of Building Structures, 2017, 38(S1): 330-336