一种乘用车“无金属流水槽式”雨刮装饰盖板的设计方法

赵奕皓 赵奕博 宋杨菲 蓝荣波

摘 要:随着中国汽车行业的发展与进步,特别是国家对与新能源汽车赛道的进一步推进与开发,整车搭载的功能及赋予的性能也愈发多样化,信息化和高科技化。高度集成的系统总成也成为了开发的主要方向之一。而在高度集成化的需求背景下,亦导致部分整车指标和功能搭载被得到更多的关注,例如:重量、行人保护、前机舱内空间,前机舱水管理等性能;PM2.5探测、温湿度探测及其他空气质量探测等功能。在此背景下,“去金属流水槽式”的集成式雨刮装饰盖板(上安装板装饰板)的开发思路也应运而生。为了能够开发出符合现代化新式汽车工业发展的多样性需求的零部件,并进一步响应国家关于科技创新的进步号召,文章将从整车减重需求、行人保护优化需求、水管理优化等需求方向,进一步剖析此零件的关键作用与影响,从根源出发,深入研究新式雨刮装饰盖板的产品设计方法及执行思路,还原整车零部件完整的开发过程,改进底层设计结构。使其设计能够在众多的整车指标能够找到一个完美的平衡点,为整车竞争力提供部分技术支撑。

关键词:上安装板 雨刮装饰盖板 无钣金流水槽 集成式 减重

当下中国处于前所未有之大变局之中,若想从全球竞争中突破,另辟蹊径是更好的弯道超车办法。结合当下联合国对于碳达峰与碳中和的要求与目标,中国车企朝向新能源汽车发展方向的道路也更加明确。雨刮装饰盖板作为除前后保险杠以外,最重要的外饰塑料件,其重要性将在整车电动化和智能化的进程中越来越显著,被关注度也会越来越明显。特别是在行人保护性能优化、水管理新能优化、机舱内空间优化、智能功能集成和减重降本等方面上。本文将对一种“去钣金化”的集成式雨刮装饰盖板的设计方法进行说明,并从完整的开发过程中介绍此零件对各个整车技术属性的影响及作用。

1 乘用车雨刮装饰盖板现状

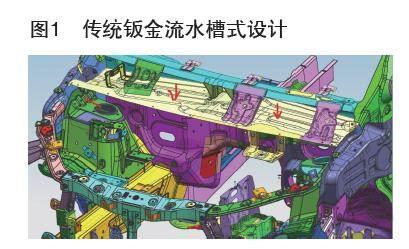

当前乘用车领域,大多数车企对与雨刮装饰盖板(后文简述为盖板)的设计开发仍处于装饰盖+钣金流水槽的形式[1]。这种设计方式最大的一个好处是,结构相对简单,结构较为成熟,不需要过多考虑新的需求。而其设计缺点也同样明显,因为盖板结构简单,很多功能难以直接集成装配,如果集成安装在钣金流水槽上,因为钣金的结构适配性较差,又无法完美配接。甚至因为开孔过多,导致机舱漏水的风险增加。

除此之外,因为钣金流水槽属于集成焊接总成,需要将流入的外部液体导入安全的排水沟,大多数钣金流水槽会跨越整个车身宽度,如图1箭头指示部件。为保证饰盖的结构强度、排水流量及HVAC系统(空调通风系统)进气需求,其宽度通常需要保证一定的x向宽度(随车型和造型不同而变化)[2]。

跨越车宽的空间占用也进一步让本就捉襟见肘的前机舱空间更加雪上加霜,特别是在电动化和智能化的新能源汽车上,纯电新能源车普遍在布置机舱时,还需要增加额外的高压系统部件和其它智能化部件,这些都会使机舱空间被进一步压缩,甚至会超出前机舱可承受的空间尺寸。

2 “无金属流水槽式”雨刮装饰盖板的需求背景

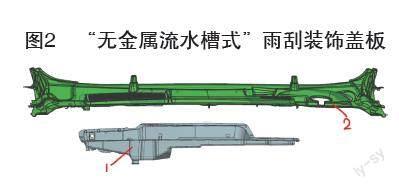

基于上述传统盖板的设计痛点以及对未来新能源车的发展趋势,我们构思了全塑料流水槽+塑料雨刮盖板的设计思路。如图2为全塑料式雨刮盖板参考,图中标记1为塑料流水槽,标记2为盖板本体。所设计的盖板具有质量更轻,行人保护性能更优,水管理效果更好的特点,下面简单从减重、行人保护等方面进行阐述。

2.1 减重需求

雨刮盖板使用全塑料的设计使得流水槽不需要直接与左右车架直接相连(仅通过软管或吹塑管连接排水),使得原来跨越车身的流水槽仅需要做到原设计的2/3,布置优化后甚至可以做到原金属流水槽的1/2宽度。

下面以两种材料进行同样的设计进行比较。材料参数参考:PP改性材料按照1.05 g/cm?,壁厚2.5 mm;钣金按照7.85 g/cm?,壁厚0.8 mm。同样的流水槽设计,每100 mm?面积,钣金的设计质量是塑料设计质量的约2.39倍(见表1)。如果塑料流水槽宽度设计为钣金流水槽的1/2,塑料流水槽甚至可以减重至钣金设计的约0.209倍,由此可见减重效果极其明显。本案设计即采用此结构,对于本车型,减重并未影响其他性能。

2.2 行人保护需求

采用全塑料设计后,原钣金流水槽的部分支架将会取消。对于前端区域的行人保护要求来说,该区域主要是头部碰撞的要求(即行人在遭遇机动车事故时,头部与前机盖区域碰撞造成的伤害值要求),该要求遵循GB/T 24550的规定,而此项要求最大的设计需求为内部溃缩空间及溃缩能力。

溃缩空间上两者设计需求相近,此处不做赘述。而在溃缩能力上,材料及结构是最大的影响因素。同样结构,盖板选用改性PP的强度将弱于使用金属材料,表2所示为常规塑料及钢材的强度对比(数据来源于厂家公布)。

除此之外,塑料件还可以设计出更为复杂且有效的溃缩结构,进一步拿到更高的头碰试验得分。例如:局部平面薄壁化设计、V字形根部薄壁化设计。此类型设计都能保证产品既能能达到设计刚度,又能在冲击下更易于溃缩。而此类结构设计,如果用钣金来进行生产制作,不仅加大了制造的难度,而且会造成制造成本的大幅度提升。

3 “无金属流水槽式”雨刮装饰盖板的改良设计过程

整车开发过程实际涉及多个阶段,每个阶段还会有很多细分环节,而项目开发的关键路径也藏匿其中,在此从大家熟知的几个一级计划(主计划)节点进行说明。

3.1 造型阶段

在车型设计初期,雨刮装饰盖板的造型会根据总布置输出的断面来设计,此阶段需提前考量整体的空间需求,對于盖板设计稍加注意即可。

3.2 结构开发

初版CAS面从造型输出后,便会开始初步的结构布置和设计,不论是整体定位设计或者密封设计均为常规结构设计流程,而整车开发过程中T1数据和T2数据设计阶段(T1、T2为整车开发过程节点名称,即为非正式工装样车数据阶段和正式数据阶段)最核心的部分在于过程中的CAE仿真验证和输入。

3.3 CAE仿真

CAE仿真是整个改良设计过程最重要的环节,通过对3D数模的模拟来得到设计的参考值,并通过非正式工装样件来进行实物验证,以此来修正仿真的偏差,进一步指导和改进结构设计,此方法的合理运用可以有效的降低开发成本(相比于与后期出现问题,发起工程变更的费用),基于作者实际车型的开发,下面将从行人保护、空调进气以及水管理等几个方面的仿真分析做简单叙述。

3.3.1 行人保护

行人保护在整车开发过程中,是一个从始至终的需求,特别是对于有五星碰撞(C-NCAP/NCAP)需求的车型。而雨刮盖板的主要试验项为为头部碰撞。

头部碰撞试验会覆盖整个前风挡及机舱盖区域。部分区域因为较硬且溃缩空间较小,通常都为失分区域。剩下可以头碰得分的两个主要区域为:雨刮盖板安装区域和引擎盖中部区域。

实际开发过程中的结构优化点输出,将作为CAE仿真的输入及改进点说明。支持CAE团队对更改点进行多次,分步的仿真分析,如图3,分步分析后,以此得出每一个变化点的实际得分贡献情况,由此可以初步得到一个改进的推荐方向。

最终在数据阶段可得到一个满足项目需求的行人保护得分。此时便可启动软模件制备,使用软模车来进行实车碰撞,以此来修正模拟与实际情况的偏差。完成这一步后,就可以继续数据的修正开发了。此时重新做的CAE仿真分析结果都开始加上实车碰撞对比出的偏差值。使得数据仿真尽可能与实车碰撞接近。

在此方法下设计的盖板结结构,才能够最大限度的贴近实际,才能更顺利通过量产件的碰撞实验。这是对自己要求。也是对消费者的负责。

3.3.2 空调进气

空调进气作为雨刮盖板另一个重要的性能要求,其实经常会存在相违背的需求。例如:空调区块希望更大的进气面积,但是却不希望更多的进水量;结构设计需要对周边进行结构避让,空调区域却希望所有通道都是直通的无弯折或阻挡。这是一个在博弈中平衡的需求。通常情况下,开孔面积不可能大于HVAC的开孔面积。甚至在空调功率小的情况下,盖板的开孔面积可以比HVAC开孔更小。而气流的流动顺畅性及压力损失则需要其他技术手段来支持了。这就是CFD(流体力学计算分析)。

下面以实例说明,图4为实车设计阶段的某一次针对盖板内吸入HVAC气流的CFD分析,从图中不难看出,某些区域空气流动极慢,几乎没有贡献,没能提高吸入的空气流量,某些区域因为设计的空气通道较深,开口较窄,使得压力损失进一步增加。

基于此CAE分结论,在当初设计时,我们进一步调整了设计细节,并最终达成空调区块的需求。如果没有这一部分子支持,实车才发现进气不良,为保证空调的使用体验,将可能需要花费数十万的改模费用去优化设计,有时候甚至要重新开模,如更改零件较多,花费可能达到近百万。这会造成公司的资源浪费。

4 结语

以上就是“无金属流水槽式”雨刮装饰盖板的改良设计说明。综上我们可看到,同样尺寸设计的塑料流水槽可减重至原设计的約0.418倍;因塑料的屈服强度弱于钢材(约1/9倍),在行人保护的头碰实验中更易得分;在空调进气和水管理需求中,因塑料件可以设计更多样复杂结构,使得全塑料设计更易于实现这些整车性能指标,并可以基于实际情况做更多的扩展结构。

最后我们得出结论:此优化设计能明显减重、提高头碰得分、更易实现空调进气和水管理的复杂需求。

参考文献:

[1]曹渡,苏忠.汽车内外饰设计与实战手册[M].第2版.北京:机械工业出版社,2017:455-460

[2]黄金陵.汽车车身设计第二版[M].第2版.北京:机械工业出版社,2020.

[3]钱途.汽车水管理相关的设计与分析[J]. 北京汽车,2021,01:40-44.

[4]刘辉晖,周枫,熊俊.浅谈白车身密封设计[J].汽车与配件,2020,01:65-67.