从高盐矿区难处理金矿石中浸出金试验研究

伍赠玲,王乾坤,王 弘,陈水波,傅福金,季常青

(低品位难处理黄金资源综合利用国家重点实验室,福建 厦门 361101)

我国难处理金矿资源丰富,约有1 200 t,占已探明金矿资源的30%~40%[1]。金通常以微细粒或者显微状态包裹在载金矿物中,或浸染在晶体中,细磨难以实现单体解离,直接氰化浸出时金浸出率低,需进行氧化预处理,这是金矿难处理的原因之一。针对难处理金矿,先浮选富集,再氧化预处理浮选金精矿,后采用氰化或者硫氰酸盐提取金[2]。生物氧化预处理可通过氧化金精矿中的硫化物,提高金浸出率;但在此过程中,氯离子浓度对硫化物氧化效果影响较大,达一定值会抑制微生物氧化活性,影响金精矿的预氧化效果[2-6]。

受地理位置和气候等因素的影响,一些金矿区地表水和地下水均为高盐水,淡水资源匮乏,亟待解决盐水利用问题。目前,国内外用高盐水进行矿产资源开发的研究不多,仅有少量关于用高盐水浮选、用高盐水制备氧化剂氧化提金等方面的研究报道[7-11]。其中,海水对矿物浮选的影响主要表现在:海水对溶液酸碱度的缓冲作用使得浮选pH调节变得非常困难;电解质离子影响矿物颗粒界面水结构、矿物颗粒与气泡的性质及两者间的相互作用;海水中钙、镁离子水解生成亲水性的羟基配合物或氢氧化物沉淀粘附在矿物表面造成矿物表面疏水性下降[7-9]。采用耐盐性较好的新型碳质和硫抑制剂可以强化锌矿物的富集回收,使锌回收率提高2.24%[10]。通过电解矿区的高盐水获得次氯酸钠,再用次氯酸钠有效氧化难处理金矿中的黄铁矿和毒砂等赋存金的硫化矿物,可提高金综合回收率[11]。

为降低盐水对无淡水矿区生产的影响,开发资源利用率高的清洁技术已经成为难处理金矿资源开发的关键。某含砷硫化矿金以显微/超显微形式包裹在黄铁矿和毒砂等硫化矿物中,属难处理金矿,矿区淡水资源匮乏,盐水脱盐处理成本高,为了直接利用矿区高盐水浮选和氰化浸出金,降低用水成本,试验采用盐水浮选—脱盐水生物氧化—氰化浸出工艺提取金,以求实现清洁、低成本回收难处理金矿石中的金。

1 试验部分

1.1 试验原料

金矿石:取自澳大利亚某金矿,金、硫、铜、砷品位分别为4.25 g/t、1.51%、0.011%、0.84%,CaO与MgO合量高(12.7%),有机炭质量分数含量较低(0.04%)。金主要以显微、超显微状态赋存于硫化物中,硫化物包裹金占91.5%。矿石磨至粒度-74 μm占80%条件下直接炭浸氰化,金浸出率仅为9.0%,为含碱性脉石高砷难处理金矿。

1.2 现场盐水水质

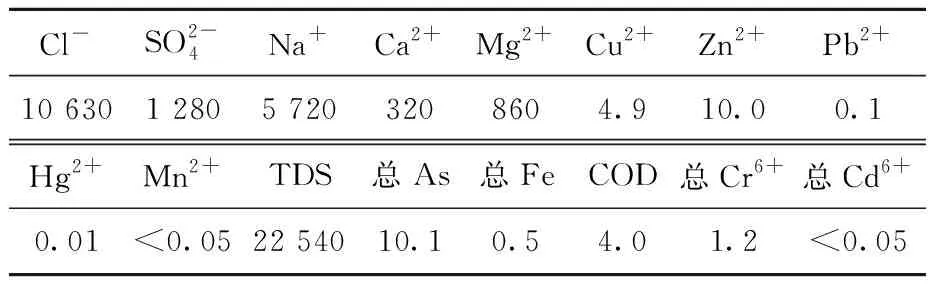

表1 现场盐水水质全分析结果 mg/L

1.3 试验试剂

碳酸钠、硫酸铜、氢氧化钠、硫酸、氯化钠,均为分析纯,西陇化工股份有限公司生产;丁基黄药、丁铵黑药、BK204,均为工业级,铁岭选矿药剂有限公司;氰化钠,工业级,河北诚信集团有限公司。

1.4 试验设备

XFDⅣ型浮选机,GCM-E-10型电渗析设备,HH-1型恒温数显水浴锅,S313型玻璃反应釜,JJ-1型恒速立式搅拌器,Mettler Toledo In lab FE28型pH计,SHB-ⅢA型循环水真空泵,DZF-6050型真空干燥箱等。

1.5 试验原理及方法

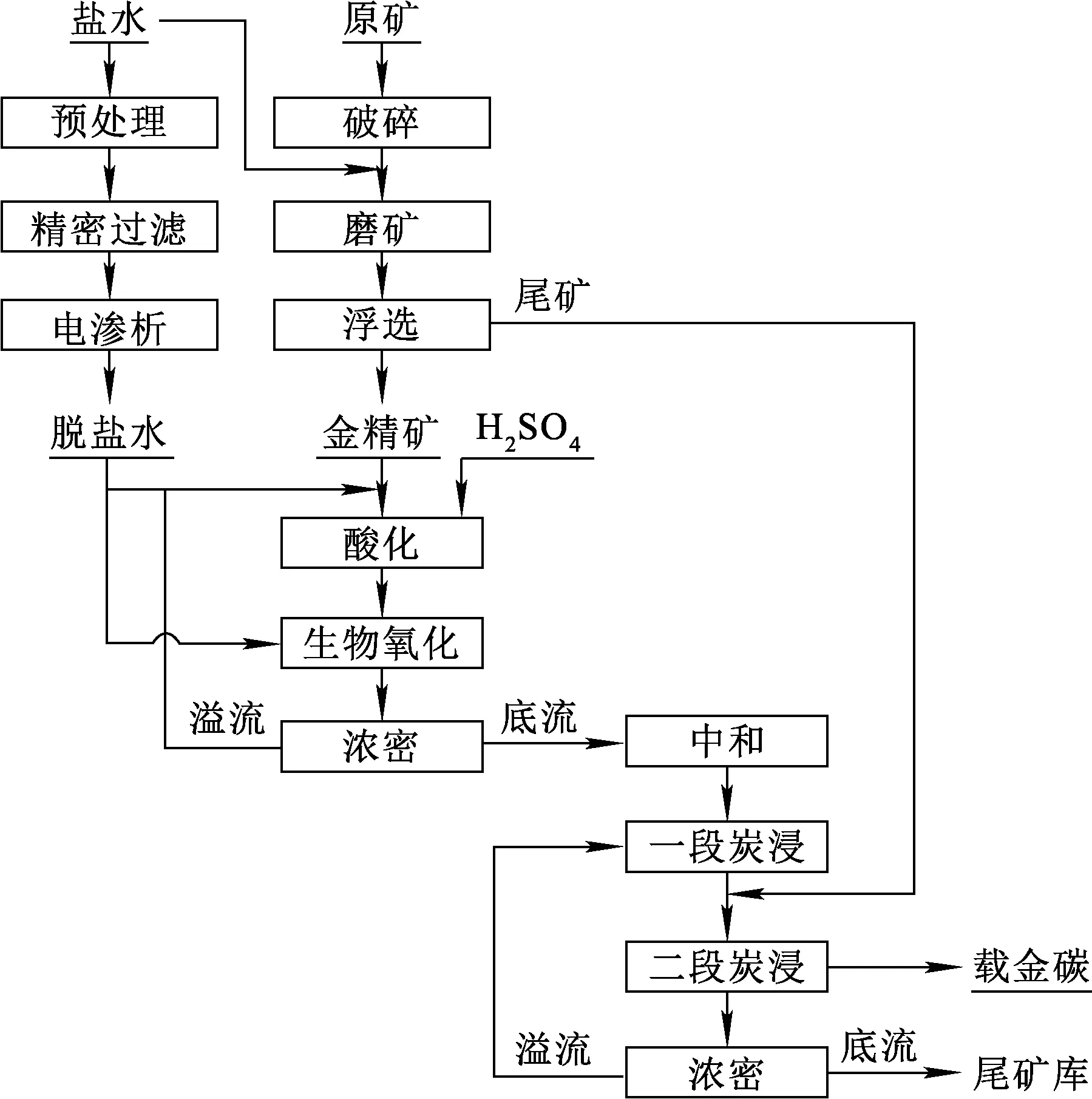

原矿为含碱性脉石高砷难处理金矿,直接氰化浸出,金浸出率较低。采用盐水浮选—盐水脱盐—金精矿生物氧化—氧化渣氰化工艺提取金。由于现场无淡水资源可用,因此,通过优化浮选工艺和药剂制度,利用现场盐水浮选富集获得金精矿;之后再对金精矿生物氧化用水进行电渗析脱盐,以减小其对生物预氧化的影响,最后采用金精矿生物氧化—氰化提金工艺回收金。工艺流程如图1所示。

图1 提金工艺流程

盐水原矿浮选:原矿中金嵌布粒度不均,采用粗细分开磨矿,细磨至矿石粒度-74 μm占80%,用现场盐水调浆至矿浆浓度30%。因高盐水中的无机离子对浮选泡沫、矿物颗粒、选矿药剂均会产生一定影响[9],选择具有一定耐盐性的浮选药剂进行浮选,即以碳酸钠为调整剂、硫酸铜为活化剂、丁基黄药和丁铵黑药组合为捕收剂、BK204为起泡剂,采用阶段活化阶段浮选,“一次粗选、五次扫选”开路流程进行浮选。

盐水脱盐:现场原水水质整体良好,经初步沉降和精密过滤后可满足电渗析进水质量要求,因此,采用“预处理+电渗析”工艺进行现场盐水脱盐。

金精矿酸化—生物预氧化:生物预氧化硫化物包裹的难处理金矿可以有效打开包裹,提高金浸出率。硫化矿的生物预氧化是一个复杂过程,化学氧化、生物氧化及原电池反应同时发生,硫化矿物中的硫、砷、锑、铁分别被氧化成硫酸盐、砷酸盐、锑酸盐、铁的氢氧化物或铁矾等,最终使硫化物晶体被破坏,使被包裹的金暴露出来,得以用氰化法回收。主要化学反应式如下[10]:

采用Cl-质量浓度1.5 g/L盐水进行模拟连续生物氧化试验,盐水加入到金精矿中调节矿浆浓度至40%,加入生物氧化液常温搅拌酸化2 h,控制矿浆终点pH为1.5。酸化矿浆加入配制的培养基、菌种调节矿浆浓度至15%,在温度40 ℃、搅拌强度250 r/min、充气条件下进行生物搅拌预氧化,每天监测矿浆pH和Eh。预定氧化时间结束后,氧化矿浆称重,过滤,收集、计量氧化液体积和密度,送分析;用1.5倍体积20 g/L硫酸对氧化渣进行洗涤,再用清水洗涤至洗涤液pH=7左右,氧化渣烘干计重,缩分出样品送分析,剩余样品进行炭浸氰化试验。

氧化渣炭浸氰化:氧化渣中金得到解离,采用炭浸氰化提金,金在氰化钠溶液中发生的化学反应为

在矿浆浓度33.3%、石灰调节pH=10.5~11、氰化钠初始浓度0.8‰、试验过程中取样进行游离氰根浓度滴定并补加至0.5‰、活性炭质量浓度20 g/L、氰化时间24、48 h条件下对金精矿进行炭浸氰化。两段氰化试验是在一段氰化固液分离后氰化渣与浮选尾矿(w(Au)=0.41 g/t)一起进行炭浸氰化,按浮选精矿产率计算尾矿加入量,补加现场盐水控制矿浆浓度25%,在活性炭质量浓度20 g/L、氰化钠浓度0.5‰条件下氰化浸出24 h。二段氰化金回收率按氰化渣金与氰化入料金(一段氰化渣+尾矿)进行计算;金综合回收率为浮选—金精矿生物氧化—(氧化渣氰化-氰化尾浆+尾矿氰化)两段氰化工艺综合回收率,按照氰化尾渣金品位与按渣液合计,计算得出的氧化渣金品位及尾矿品位计算公式为

式中:x—两段氰化的金综合回收率,%;m1—生物氧化渣质量,g;w1—氧化渣金品位,g/t;m2—尾矿质量,g;w2—尾矿金品位,g/t;m3—二段氰化尾渣质量,g;w3—二段氰化尾渣金品位,g/t。

2 试验结果与讨论

2.1 盐水原矿浮选

浮选后得金29.89 g/t、总硫10.46%、硫化物硫10.31%、砷6.94%、产率13.0%、金回收率91.78%、硫化物硫回收率96.37%的金精矿,w(金)/w(硫化物硫)=2.9,n(总炭)/n(硫化物硫)=0.25,CaO与MgO合量为7.57%。

金精矿中主要硫化矿物为黄铁矿(13.8%)、毒砂(15.1%),还含少量黄铜矿(0.2%)、斑铜矿/铜蓝、砷黝铜矿、辉钼矿、闪锌矿、方铅矿。脉石矿物中主要含石英、白云母(12.4%)、长石(16.2%)、绿泥石(18.1%)和碳酸盐矿物(4.4%)。金精矿直接炭浸氰化金浸出率仅为13.6%。浮选尾矿中Au、S2-品位分别为0.4 g/t、0.058%。

2.2 盐水脱盐

本课题组前期相关研究结果表明,氯离子质量浓度在0~10 g/L范围内时,质量浓度越高,对浮选金精矿中硫化物的氧化越不利,为了缩短氧化时间并获得满意的生物氧化效果,需控制生物氧化用水中氯离子质量浓度在1.5 g/L以下[3]。

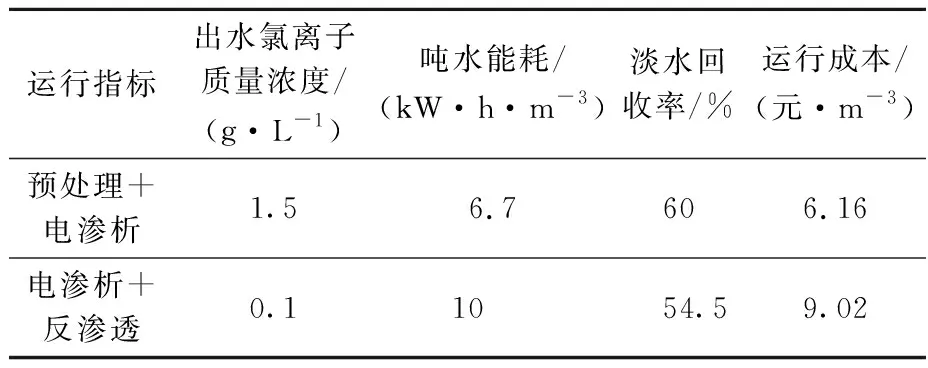

分别采用预处理+电渗析、电渗析+反渗透工艺对现场盐水(电导率30.6 mS/cm)进行脱盐处理,工艺运行指标对比结果见表2。可以看出:现场盐水采用前者脱盐至氯离子质量浓度为1.5 g/L(电导率约5.5 mS/cm),后者脱盐至氯离子质量浓度0.1 g/L;但是,前者的运行成本比后者低2.86元/m3。按矿石处理量100万t/a,生物预氧化需水量2 200 m3/d计,采用预处理+电渗析工艺处理现场盐水,每年可节约运行成本207.6万元。浮选及氰化可采用盐水生产,按补加新水1 105 m3/d计,每年节省水处理成本328.9万元,累计节约成本536.5万元/a。

表2 预处理+电渗析、电渗析+反渗透工艺运行指标对比结果

2.3 金精矿生物氧化—氧化渣氰化提金

2.3.1 氧化液返回酸化对生物氧化的影响

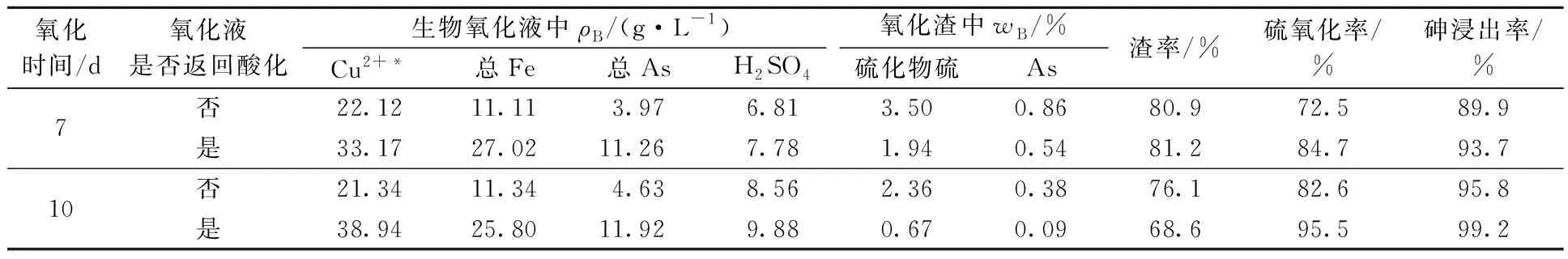

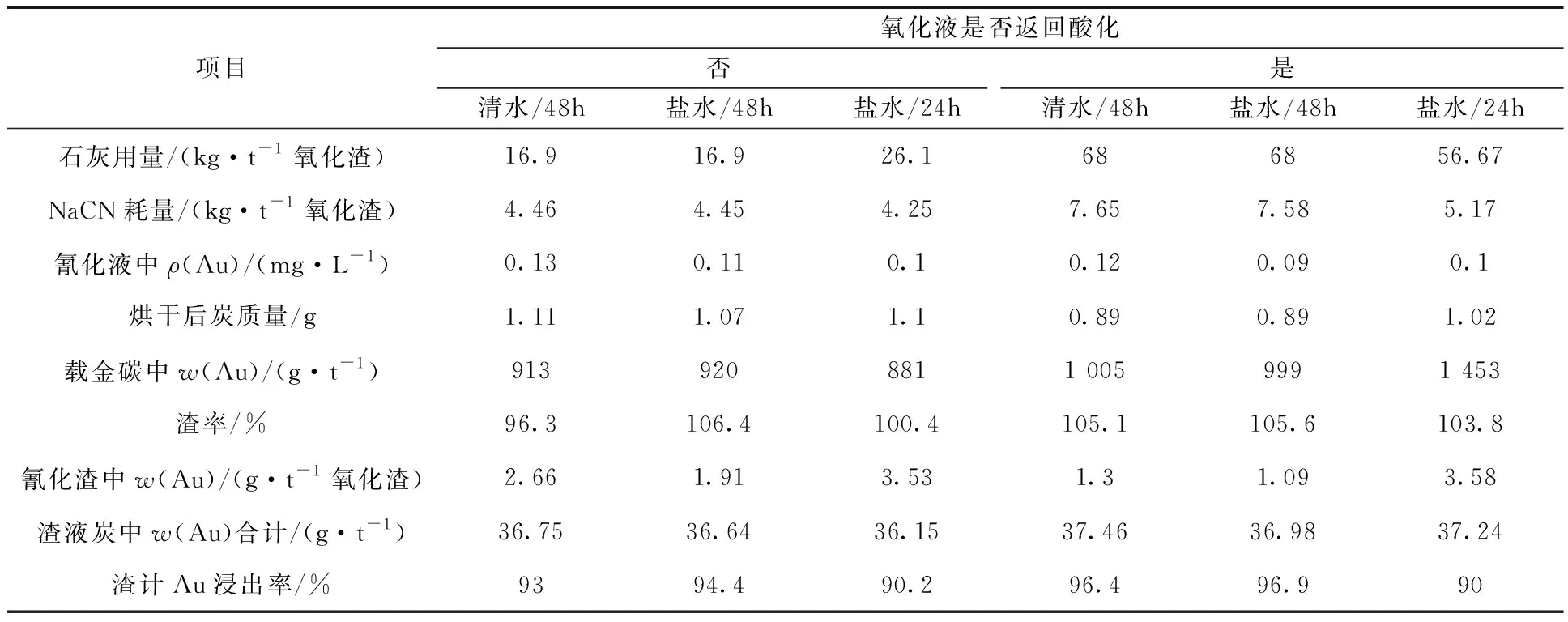

该金矿中碱性脉石含量高,浮选金精矿中CaO与MgO合量为7.57%,直接进行生物氧化会影响氧化效率和稳定性,因此,生物氧化前对金精矿进行酸化预处理。在脱盐水(ρ(Cl-)=1.5 g/L)中进行模拟连续生物氧化,氧化液返回至金精矿酸化,考察氧化液是否返回酸化对生物氧化的影响,试验结果见表3。

表3 氧化液是否返回酸化对生物氧化的影响试验结果

由表3看出:相同氧化时间条件下,生物氧化液返回酸化,生物氧化液中铜、铁、砷、硫酸质量浓度及砷浸出率、硫氧化率均高于未返回酸化;生物氧化10 d时,硫氧化率、砷浸出率分别提高至95.5%、99.2%,比未返回酸化高12.9%、3.4%。说明氧化液返回酸化,可中和浮选金精矿中的碱性脉石,同时也有利于促进硫化物的氧化。

2.3.2 生物氧化渣氰化提金

1)一段炭浸氰化

对生物氧化10 d的氧化渣进行一段炭浸氰化试验,结果见表4。

表4 生物氧化渣一段炭浸氰化试验结果

由表4看出:经氧化液返回酸化、生物氧化10 d的氧化渣进行一段炭浸氰化浸出的金浸出率均高于未返回酸化,说明氧化液返回酸化有利于提高氧化金精矿中的硫化矿物、硫氧化率和砷浸出率,有利于后续氧化渣中金的提取,提高金浸出率;相同氰化时间条件下,采用盐水和清水氰化,金浸出率没有明显差别,说明在采用脱盐水生物氧化取得较高硫氧化率和砷浸出率前提下,再对氧化渣进行氰化提金,所用水质对金浸出率影响不大,但氰化时间对金浸出率影响较大,延长氰化时间至48 h,金浸出率显著提高。

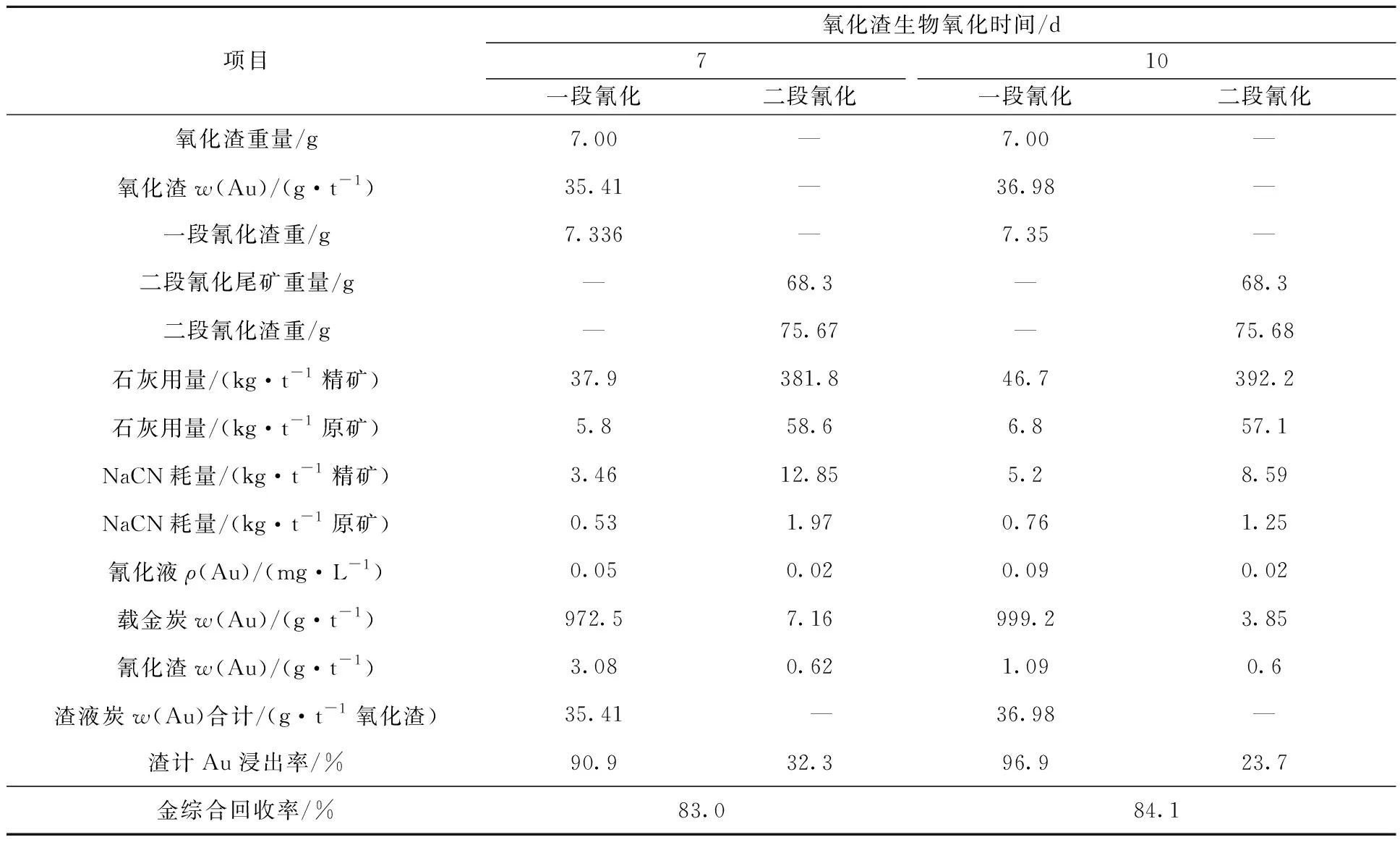

2)二段炭浸氰化

分别对氧化液返回酸化生物氧化7 d和10 d氧化渣进行两段炭浸氰化试验,结果见表5。可以看出:氧化渣炭浸氰化尾渣与浮选尾矿一起进行炭浸氰化,仍有部分裸露金可得到浸出,二段氰化金浸出率在23%~32%之间;生物氧化7 d,氧化渣一段氰化金浸出率为90.9%,二段氰化尾渣中金质量分数降至0.62 g/t,相对于原矿,金综合回收率为83.0%,累计石灰和NaCN耗量分别为64.4 kg/t原矿、2.5 kg/t原矿;生物氧化10 d,金综合回收率提高至84.1%,累计石灰和NaCN耗量分别为63.9 kg/t原矿、2.0 kg/t原矿。

表5 氧化液返回酸化生物氧化渣两段氰化试验结果

3 结论

采用盐水浮选—脱盐水生物氧化—氰化浸出工艺从高盐水矿区某碱性高砷难处理脉石中提取金可以解决金矿区淡水资源匮乏、无法实现清洁、低成本提取金的问题,使现场盐水得到充分利用,从而降低盐水脱盐成本,提高金综合回收率,明显减小盐水对没有淡水水源的矿区生产的影响。直接利用矿区高盐水浮选、氰化浸出金,可实现高盐矿区难处理金矿资源的有效利用。