无氰无磷滚镀铜工艺应用及故障解决

徐金来

广州三孚新材料科技股份有限公司,广东 广州 510700

近年来,无氰镀铜的研究及应用取得较大进展[1-4],尤其是在铁件的挂镀、滚镀及铝合金的挂镀方面,已有不少工业化应用的实例[5-8]。与焦磷酸盐滚镀铜相比,无氰无磷滚镀铜有以下优点:镀液不含磷酸盐,可以直接在钢铁表面滚镀,镀层的光亮度更高。此外,无氰滚镀铜在镀层均匀性和深镀能力方面与氰化物滚镀铜相当,有望替代氰化物滚镀铜工艺。本文介绍了无氰滚镀铜工艺应用过程的维护事项,并针对遇到的故障提出了解决措施,为厂家在实际应用中类似故障的预防与解决提供参考,以便降低不良品率,提高生产效率。

1 无氰无磷滚镀铜工艺

1.1 工艺流程

机械抛光→化学除油→水洗3 道→酸洗活化(采用体积分数为2% ~ 5%的硫酸,后同)→水洗3 道→无氰无磷滚镀铜→水洗→酸洗活化→滚镀镍。

1.2 镀液配制

无氰无磷滚镀铜采用笔者所在公司的SF-585 无氰碱性镀铜体系,配方和工艺条件列于表1,镀液的配制步骤如下:

表1 SF-585 无氰镀铜配方及工艺条件Table 1 Bath composition and process conditions of SF-585 cyanide-free barrel copper plating

1) 在干净的镀槽中加入3/5 体积的纯水,加热至50 °C 后添加所需量的开缸粉,搅拌至完全溶解后冷却至室温。

2) 另取容器用1/3 体积的纯水溶解所需的氢氧化钾,冷却至室温后边搅边将其加入镀槽,并立刻加入走位粉,持续搅拌至溶解。

3) 加入添加剂,加厚镀铜时无需添加主光剂。

4) 用精密试纸检测溶液的pH,用盐酸和45%氢氧化钾溶液调节pH。

5) 加入纯水至所需体积,搅拌均匀,加热至工作温度范围,即可试镀。

1.3 镀液维护与补充

1) 工件在进入无氰碱性镀铜槽前,应确保已除油干净及表面无锈迹。

2) 每天分析Cu2+含量,滚镀建议Cu2+含量保持在10 ~ 15 g/L,挂镀在12 ~ 18 g/L。

3) 每班检测槽液pH 一次,令pH 保持在9.2 ~ 9.7 范围内;当pH 高于10.0 时用1∶1 盐酸调整,每2 mL/L的1∶1 盐酸可降低pH 约0.08;当pH 低于9.0 时用500 g/L 氢氧化钾溶液调整,每2 mL/L 的500 g/L 氢氧化钾溶液可提高pH 约0.1。

4) 每天清洗过滤机,用体积分数为5% ~ 10%的盐酸浸泡滤芯1 h。

5) 每周加铜阳极1 ~ 2 次,添加时先用体积分数为5%的盐酸对其进行活化。

6) 挂镀每30 ~ 60 d 清洗阳极及阳极袋一次,并用体积分数为5%的稀硫酸浸泡阳极与阳极袋10 ~ 20 min,每次清洗阳极后补加0.1 g/L 补加粉;滚镀无需使用阳极袋,每月清理镀槽一次即可。

7) 补加粉、走位粉、辅助剂和主光剂的补加量见表2。

表2 各添加剂的补加量Table 2 Amounts of different additives for replenishment

8) 每班生产完后用磁铁吸起掉槽工件,每月抽底一次,捡出掉槽工件和其他杂物。

9) 为避免波美度上升过快,不建议直接回收使用镀液,但可回收清洗水的铜化合物沉淀并补充至镀槽。应注意的是,以上都只是日常维护工作,添加剂的使用和维护可能会因工件不同而有所不同,具体应按照实际情况处理。

1.4 镀液总铜含量分析

试剂:过二硫酸铵;1∶1(体积比)氨水;PAN 指示剂,即含有1 g/L 1-(2-吡啶基偶氮)-2 萘酚的乙醇溶液;0.05 mol/L 的EDTA(乙二胺四乙酸)标准溶液。

操作步骤:移取1.0 mL 电镀液至250 mL 锥形瓶中,加入约100 mL 去离子水和1 g 左右的过二硫酸铵,溶解后加热煮沸1 ~ 2 min,加入1∶1 氨水至溶液转变成深蓝色,再加入数滴PAN 指示剂,此时溶液呈紫红色(注意不得加入太多,以免颜色变化不明显),最后用0.05 mol/L 的EDTA 标准溶液滴定至溶液变为黄绿色,按式(1)计算镀液中铜的质量浓度。

式中:ρ 为镀液中铜的质量浓度,单位为g/L;c 为EDTA 标准溶液的浓度,单位为mol/L;V 为消耗EDTA 标准溶液的体积,单位为mL;V1为所测电镀液的体积,单位为mL。

2 常见故障的解决

该工艺已在广东某五金电镀公司使用5 年多,主要产品为螺丝、铰链等。其间曾出现几次故障,采取措施后均得到解决并恢复至开缸水平,现将相关情况介绍如下。

2.1 高区镀层粗糙和烧焦

2.1.1 故障现象

如图1 所示,霍尔槽试片高区出现约3 cm 的烧焦区域,滚镀工件则相应地在高区出现烧焦的滚筒印。

图1 高区镀层粗糙和烧焦Figure 1 Rough copper coating and burning phenomenon at high current density area

2.1.2 原因分析和解决措施

分析发现镀液的Cu2+质量浓度为8.9 g/L,明显低于工艺要求的10 ~ 15 g/L。故推测本次故障主要由镀液铜离子浓度偏低引起。建议厂家增大阳极面积,并使用阳极钛篮装载电解铜阳极,使镀液的铜离子质量浓度提高到14.3 g/L。重新施镀后高区烧焦现象消失,如图2 所示。

图2 调整镀液Cu2+质量浓度后的霍尔槽试片外观Figure 2 Appearance of Hull cell test coupon after replenishment of Cu2+

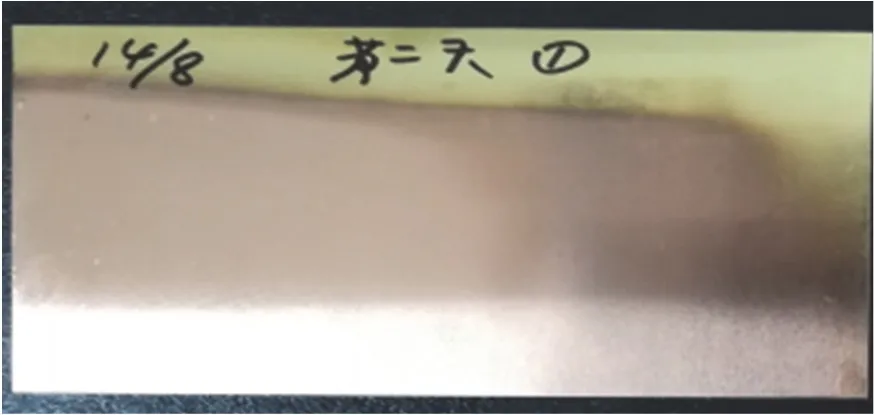

2.2 镀层色泽偏暗

2.2.1 故障现象

如图3 所示,工件表面镀层分布均匀,但色泽偏暗,光亮度不足。

图3 镀层偏暗Figure 3 Copper coatings with insufficient brightness

2.2.2 原因分析和解决措施

分析镀液组分发现Cu2+与配位剂的质量浓度比(下文简称为“铜络比”)为0.91,因此推测镀层偏暗的可能原因是配位剂不足。于是向镀液中补加补加粉,调整铜络比至0.68。重新施镀后产品恢复光亮的外观,如图4 所示。

图4 调整镀液铜络比后产品的外观Figure 4 Appearance of barrel copper plated products after adjusting the mass concentration ratio of Cu2+ to complexing agent

2.3 工件低区镀层发暗、粗糙

2.3.1 故障现象

工件低区镀层粗糙、发暗,如图5 所示。

图5 低区镀层粗糙Figure 5 Rough copper coating at low current density area

2.3.2 原因分析和解决措施

主要原因为:主光剂过量;辅助剂不足;pH 偏低;铜络比偏高;走位粉不足。

针对上述原因,采取如下措施:1)停止添加主光剂,消耗或者稀释镀液,再调整各组分浓度至规定范围内;2)补充辅助剂和走位粉;3)添加补加粉;4)用氢氧化钾溶液调整镀液pH 至正常范围。

采取上述措施后故障消失,镀后工件如图6 所示。

图6 采取解决低区镀层粗糙的几项措施后产品的外观Figure 6 Appearance of barrel copper plated products after taking several countermeasures against rough coating defect at low current density area

2.4 工件低区镀层厚度低

2.4.1 故障现象

低区镀层厚度偏低,甚至不上镀,如图7 所示。

图7 低区不上镀Figure 7 Skip plating at low current density area

2.4.2 原因分析和解决措施

分析是镀液中走位粉不足所致。于是向镀液中补加4 g/L 走位粉,结果显示低区成功上镀,并且镀层厚度满足要求,如图8 所示。

图8 镀液补充走位粉后霍尔槽试片的外观Figure 8 Appearance of Hull cell test coupon after replenishment of covering power enhancer

3 结语

无氰镀铜工艺在国内的研究和应用已有几十年,最初用于挂镀,但随着研究的深入及应用的增多,该工艺的缺点也日渐暴露。然而只要认清其中的不足,在不断积累生产经验的基础上,进行有针对性的实验研究,无氰镀铜工艺完全替代含氰镀铜工艺指日可待。