高强度颗粒有机肥成型装备的设计与应用*

王连林, 申颖亮, 龙素霞, 湛毅强, 张丽英, 陈铁成, 赵 杰

(1.玉田县农业农村局 河北玉田 064100; 2.玉田县职业技术教育中心 河北玉田 064100;3.沣田宝农业科技有限公司 河北玉田 064109)

1 颗粒有机肥生产设备现状

有机肥多以畜禽粪便、植物秸秆以及制糖工业、卷烟工业、中药企业等的废弃物为原料,经发酵制备而成。 用这些原料生产的有机肥的缺点是结构松散,不便于机械化施用,而农业生产亟需与机械化作业相匹配的高强度颗粒有机肥。 但目前有机肥造粒难、强度差、颗粒不均匀,影响了有机肥的大面积应用。

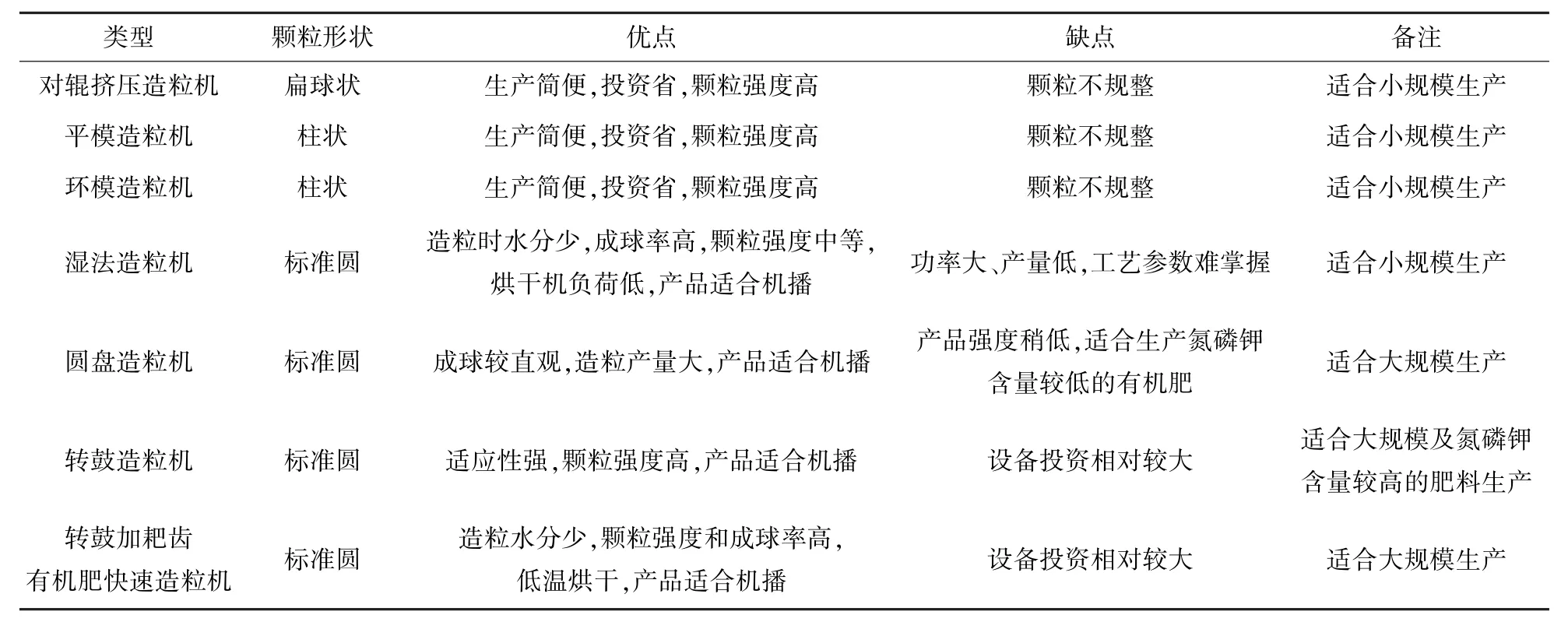

国内外有机肥造粒技术经过多年发展日渐成熟,主要有搅拌造粒法、沸腾造粒法、压力成型造粒法、热熔融成型法、喷雾干燥造粒法等[1],已形成专门的学科。 国外造粒技术较为先进,大多数造粒设备具备完善的检测监控系统,自动化程度高;国内造粒技术多是在学习国外先进技术的基础上,根据国内实际情况不断加以完善和改进。目前国内主要的有机肥造粒机比较见表1。

表1 目前国内主要的有机肥造粒机比较

经综合分析我国常规有机肥造粒设备的主要技术参数、工作原理、基本组成、传动方式、结构特点、适用范围等,重点对造粒的球形度、压实度(强度)、生产效率以及设备所需的驱动功率、转速、运动平稳性等方面进行研究,研制了高强度颗粒有机肥造粒成型装备。

2 新型高强度有机肥造粒机的整体设计

为更好地处理畜禽养殖等的固体废弃物,减少对环境的污染,达到有机肥颗粒化且高强度,实现农业生产施用有机肥机械化、作业高效化,本文从以下几个方面对新型高强度有机肥造粒机进行了标准化设计。

2.1 主要参数设计

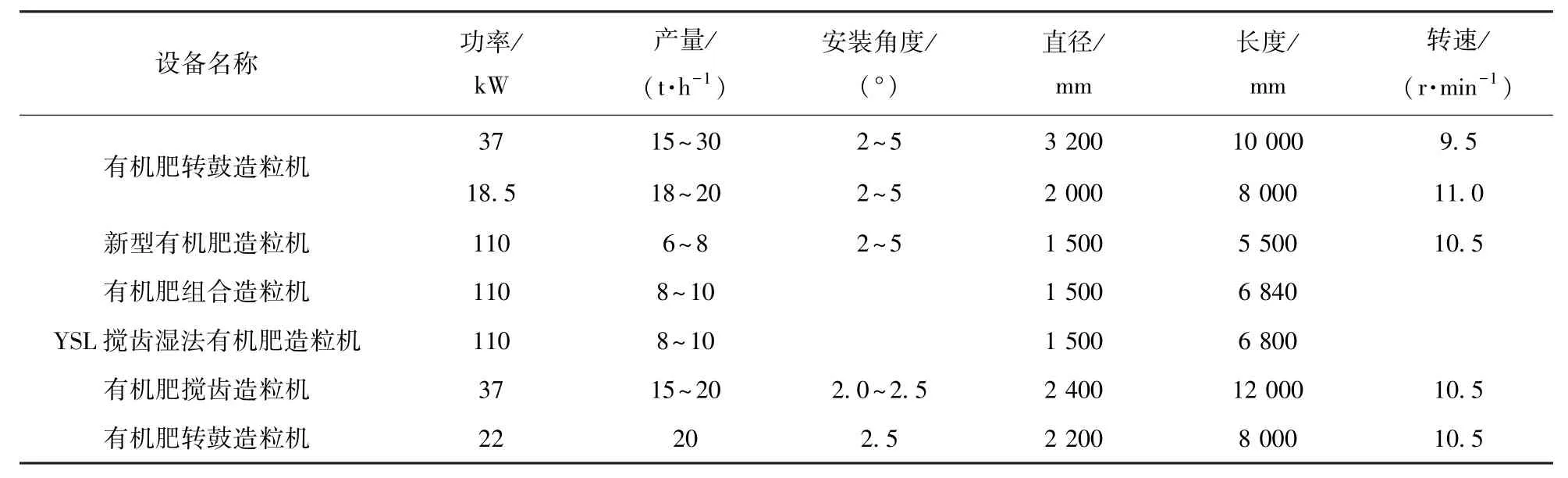

通过查阅相关资料、走访相关设备生产企业,现有主要的颗粒有机肥造粒机的技术参数见表2。

表2 现有主要的颗粒有机肥造粒机的技术参数

通过相关设备技术参数的比对,依据本文研究确定的产能指标以及农业生产对颗粒有机肥强度的要求,参考已有相似设备的参数,确定的新型高强度颗粒有机肥造粒机主要技术参数:生产能力为30 ~35 t/h,滚筒、主轴的整机功率分别为22、55 kW, 滚筒、 主轴的转速分别为10.5、13.6 r/min,滚筒直径为2 400 mm,滚筒长度为16 000 mm。

2.2 总体设计

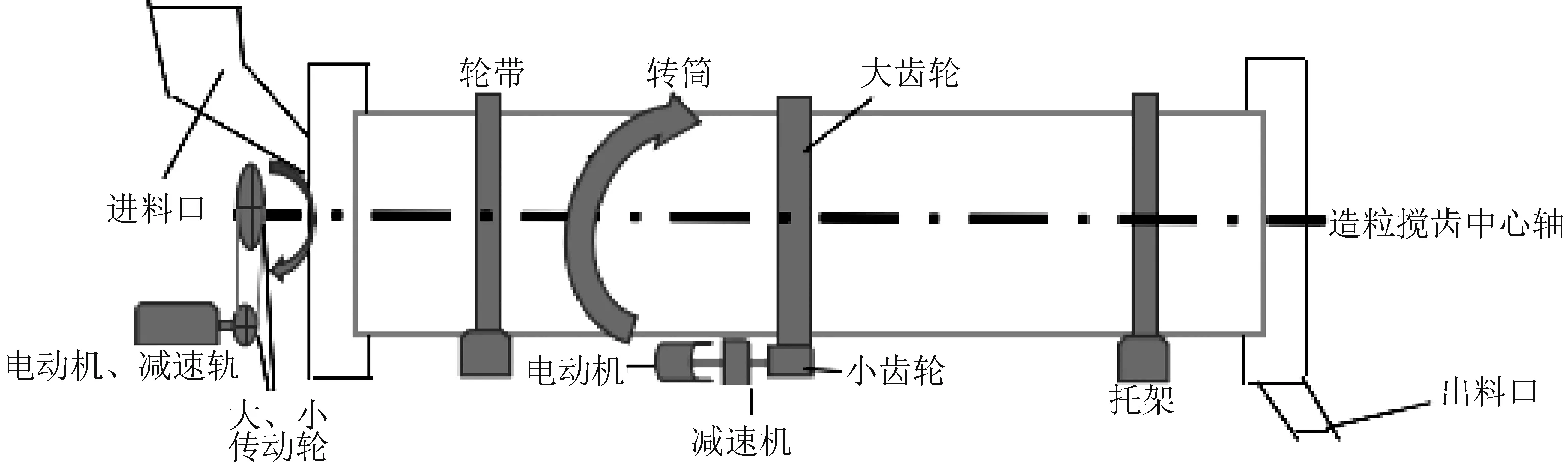

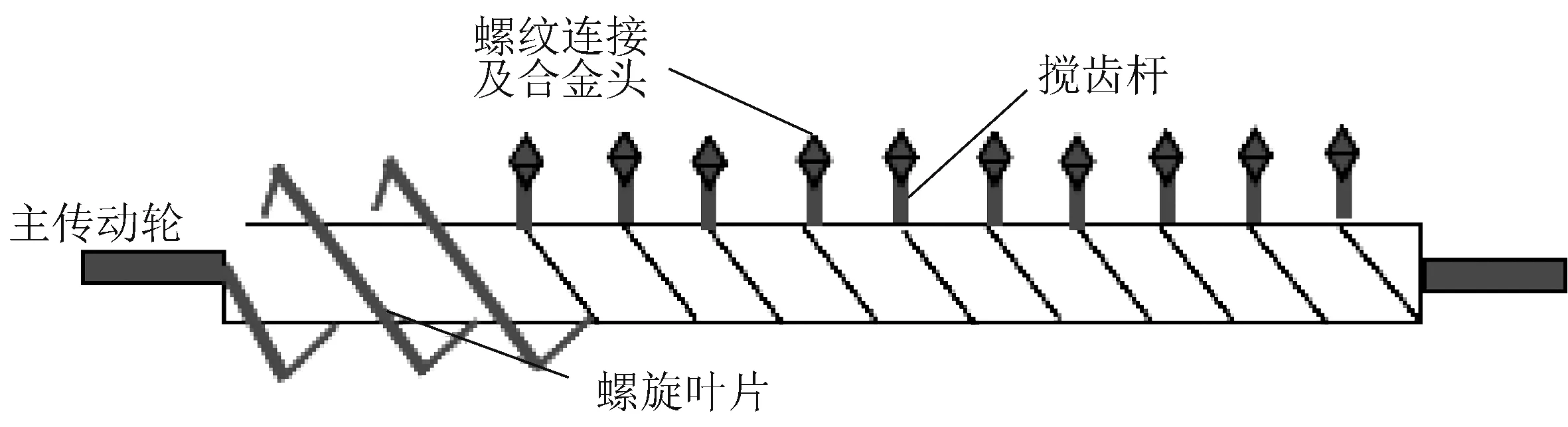

高强度有机肥造粒机设计思路是以团粒法造粒为基本原理,外观以转鼓造粒机为参考机型。电动机通过皮带传动和减速机减速,将动力传至造粒滚筒主动轴,并与外滚筒相向工作。 外滚筒上镶有大齿圈,与电动机主动轴上的小齿轮啮合,带动滚筒转动。 滚筒内置主轴前端配有进料推进与挤压成片螺旋装置,中后段设置粉碎与强化造粒的搅齿,搅齿与外置减速机、电动机相连,与外滚筒反向工作。 原料从进料端加入,经滚筒内部特殊的搅齿造粒结构形成颗粒,从出料口流出。为提高生产效率,整个滚筒设置呈一定倾角(筒身由入料口向出料口下斜)。 高强度有机肥造粒机外观及内部结构见图1 和图2。

图1 高强度有机肥造粒机外观设计示意

图2 高强度有机肥造粒机内部造粒结构设计示意

依据上述整体设计思路,结合研究设定的产能目标,设计了外滚筒直径为2.4 m、长度为16 m、产能为30~35 t/h 的高强度颗粒有机肥生产设备。

2.3 相关结构数据的测试

为实现高强度、高标准颗粒有机肥的快速形成,在试验中进行了多项研究与尝试。

2.3.1 原料和造粒机运转方式对产品性能的影响

(1)投料量对产品质量、产能的影响

为提高产能,在基本设计原理与结构框架下,以原料中水质量分数30%~35%、造粒轴反向转速13.6 r/min、滚筒转速10.5 r/min、滚筒内置挡板与进料口成30°反向、固定式螺旋形造粒耙齿排列为造粒基础条件,考察了投料量对产品质量和产能的影响,结果投料量为800 kg/min 时的合格产品产能最高,见表3。

(2)原料含水量对成粒率的影响

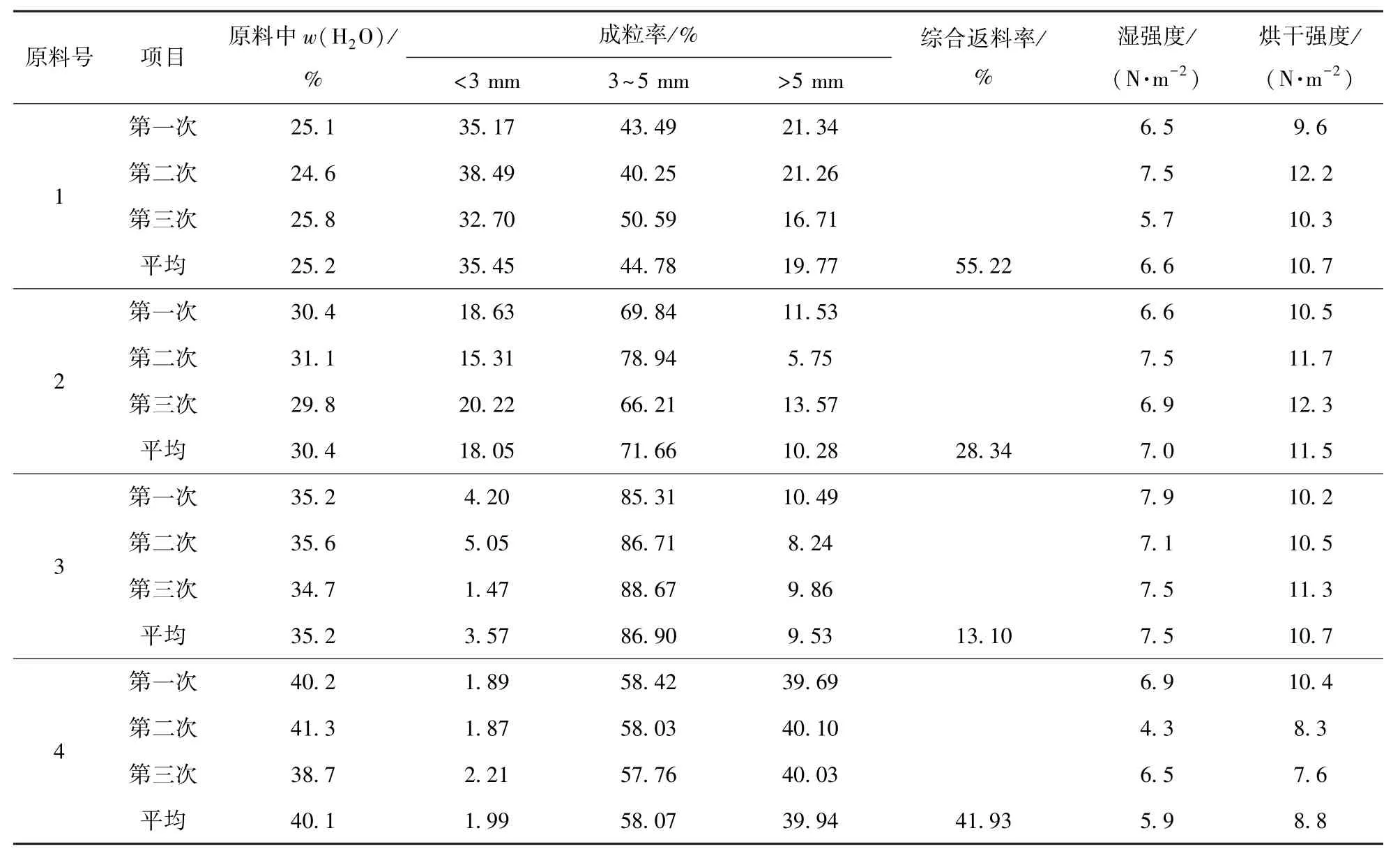

恒定进料量为800 kg/min、滚筒转速为10.5 r/min、造粒轴反向转速13.6 r/min,以10 t为一投料配比单元,进行原料含水量调配,试验结果见表4。

表4 原料含水量对成粒率的影响

由表4 可知:原料中水的平均质量分数为35.2%时,3 ~5 mm(标准粒径) 的颗粒占比为86.90%,综合返料率为13.10%;当原料中水的平均质量分数降至30.4%时,标准粒径颗粒占比为71.66%,综合返料率为28.34%;当原料中水的平均质量分数降至25.2%或升至40.1%时,标准粒径颗粒占比分别为44.78%和58.07%,综合返料率达40%以上,生产效率明显降低。

由表4 还可以发现:当原料中水的质量分数为30%~35%时,颗粒湿强度为7.0 ~7.5 N/m2,烘干强度为10.7~11.5 N/m2;当原料中水的质量分数为25% 左右时, 颗粒烘干强度虽可达到10.7 N/m2,但标准粒径颗粒占比仅为44.78%,生产效率较低;当原料中水的质量分数为40%左右时,标准粒径颗粒占比虽达到58.07%,但颗粒烘干强度较低(8.8 N/m2),且内部含水量相对较高,包装储存一段时间后,会出现部分粉化现象。试验结果表明,制得高强度颗粒有机肥的原料中水的质量分数应控制在30%~35%,根据此数据开发了“一种有机肥生产线在线水分添加智能控制集成装置”,并获得了我国实用新型专利授权[2]以及南非发明专利授权。

2.3.2 造粒机转速与内部构成对产品性能的影响

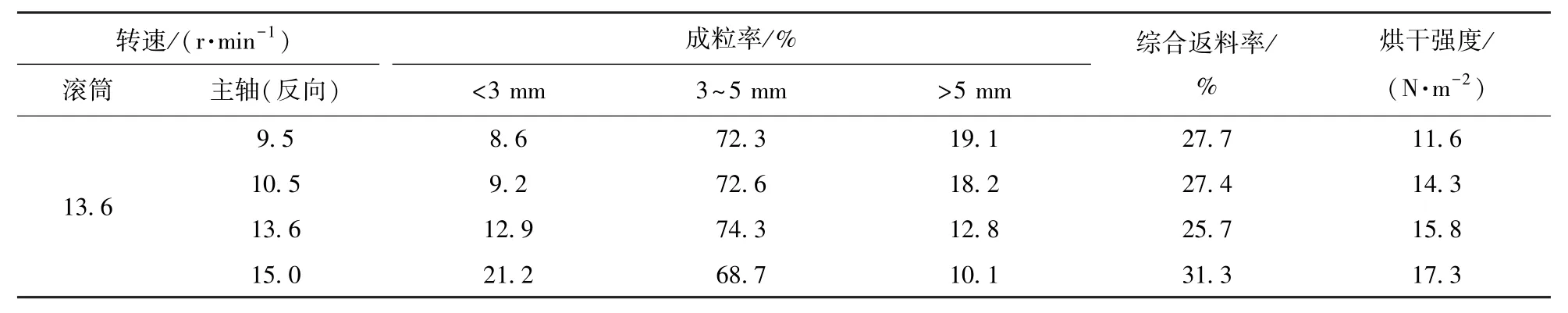

(1)主轴转速对成粒率、颗粒强度的影响

由表5 可知,在恒定滚筒转速的条件下,主轴转速越高,颗粒粒径越小,反之颗粒粒径越大。 当主轴转速为15.0 r/min 时,粒径小于3 mm 的小颗粒占比为21.2%,粒径大于5 mm 的大颗粒占比为10.1%,综合返料率为31.3%,颗粒烘干强度达到最高为17.3 N/m2;当主轴转速调整为9.5 r/min 时,粒径小于3 mm 的小颗粒占比为8.6%,粒径大于5 mm 的大颗粒占比为19.1%,综合返料率为27.7%,颗粒烘干强度最低为11.6 N/m2;主轴转速为13.6 r/min 时,粒径小于3 mm 的小颗粒占比为12.9%,粒径大于5 mm 的大颗粒占比为12.8%, 综合返料率最小为25.7%,同时颗粒烘干强度为15.8 N/m2,完全符合机械化施肥的要求。

表5 主轴转速对成粒率、颗粒强度的影响

(2)造粒耙齿排列方式、原料含水量对成粒率、颗粒强度的影响

通常情况下,造粒耙齿的排列为螺旋等距,但造粒耙齿与外滚筒的间距是不同的,间距的大小直接影响物料在滚筒内的流速、成粒时间以及颗粒强度。 在造粒耙齿与外滚筒的间距相同的条件下,原料含水量决定成粒率、颗粒强度及烘干能耗。

为达到项目产能指标,在设计高强度有机肥造粒机外滚筒与内旋转造粒耙齿轴间距时,参照相关设备间距与单位产能规模指标,设计了60、55、50 cm 等3 种耙齿与滚筒间距模式,并开展了比对试验,其中滚筒转速为10.5 r/min(22 kW)、造粒轴反向转速为13.6 r/min(55 kW)时的结果见表6。

表6 造粒耙齿排列方式、原料水分含量对成粒率、颗粒强度的影响

由表6 可见:螺旋距×齿距×齿高规格为30 cm×10 cm×40 cm 的标准粒径颗粒占比平均为76.86%,规格为30 cm×15 cm×45 cm 的标准粒径颗粒占比平均为78.63%,规格为30 cm×20 cm×50 cm 的标准粒径颗粒占比平均为79.20%,标准粒径颗粒占比最大相差2.34%,这表明造粒耙齿齿距对产能影响不大,主要影响因素为耙齿与滚筒间距、原料水分含量等。

造粒耙齿与滚筒间距较大时,物料在滚筒内的滞留时间(指原料从投料口进入到出料口排出的时间)相对较短,平均为6.8 min,成粒率较低,标准粒径颗粒占比为76.86%;耙齿与滚筒间距较小时,物料在滚筒内的滞留时间相对较长,平均为8.0 min,成粒率较高,标准粒径颗粒占比为79.20%。 原料含水质量分数约为35%时,标准粒径颗粒占比最高,达86.21%~93.94%;当原料中水质量分数调减至25%时,成粒率最低,标准粒径颗粒占比仅为60.25%~70.59%。 从颗粒强度检测结果看,耙齿的排列方式对有机肥颗粒强度的影响不大。

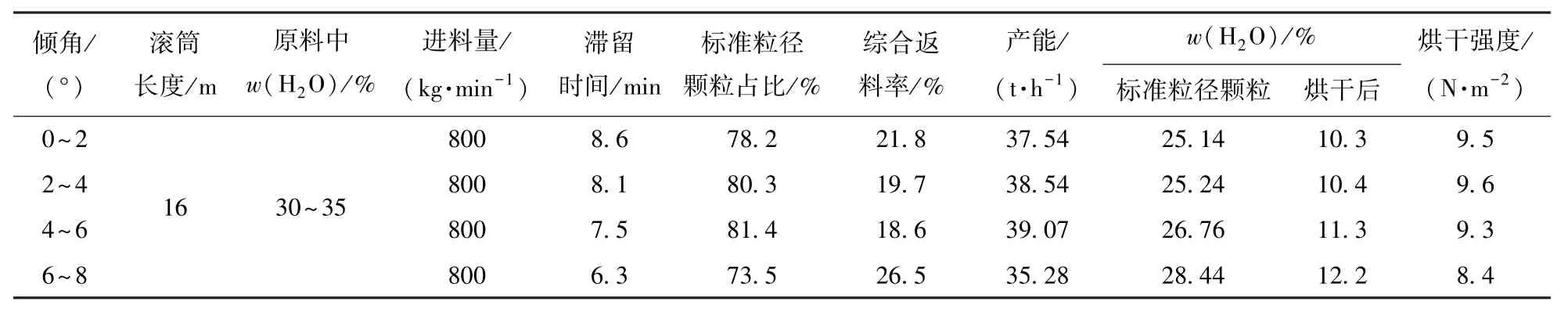

2.3.3 造粒滚筒倾角对产品性能的影响

试验结果(见表7)显示,在相对稳定的原料含水量、进料量条件下,物料在滚筒内造粒的滞留时间与滚筒的倾角有关。 倾角为6°~8°时,滞留时间最短为6.3 min;倾角为0°~2°时,滞留时间最长为8.6 min。 倾角为4°~6°时,产能最高为39.07 t/h;倾角为6°~8°时,产能最低为35.28 t/h。综合各项指标,倾角为2°~6°较理想。

表7 造粒滚筒倾角对产品性能的影响

2.4 高强度颗粒有机肥生产线关键技术集成

分析表3~7 的结果,得出高强度颗粒有机肥成型装备的基本工作原理:原料通过进料口进入设备后,在高速旋转机械搅拌力和气动力的作用下混合、造粒、球化、致密,达到成粒的目的,形成的颗粒在造粒机的另一端被推出。 调节进料量和主轴的转速,可以控制产品颗粒的直径。 原料混合量越少,主轴转速越高,肥料粒径越小。

为实现高强度颗粒有机肥生产线全面自动化,在完成项目设定的产能目标、生产需求和功能要求以及新型高强度颗粒有机肥造粒机研发的基础上,开发集成了全自动配料系统、水分控制系统、造粒系统和烘干系统等,通过数字化生产线控制系统生产,解决了挤压造粒、圆盘造粒、滚筒造粒等方法存在的产量低、颗粒强度差的问题,并有效降低了单位产品成本。

2.4.1 集成了全自动配料系统

全自动配料系统以实用新型专利“一种多元素螯合肥生产线全智能精准配料集成装置”[3]为核心,改造集成了高强度颗粒有机肥生产线全智能精准配料装置,形成了完整的自动给料、精准投料、配料、混合等操作,较传统的配料方式提高了工作效率,且设备能耗低、精准度高。 采用全自动配料系统后,单班操作人员减少2 人,能耗降低15%,配料精准度由75%提高至96%以上,保障了生产的可靠性并降低了生产成本。

2.4.2 集成了造粒水分控制系统

造粒水分控制系统以实用新型专利“一种有机肥生产线在线水分添加智能控制集成装置”[2]为核心,重点解决了颗粒有机肥生产中存在的成品率低、产品性能不稳定等问题。 造粒水分控制系统投用后,依据物料湿度,自动调节给水量并实施雾化给水,不仅减少了给水量,而且保证了物料含水量均匀。 实践表明,节水量为5%~7%,有机肥产品节约燃气1.5 ~2.0 m3/t、人工成本3 ~5 元/t,可降低生产成本23~33 元/t。

2.4.3 开发了新型有机肥造粒设备并完善烘干系统

“一种组合有机肥造粒设备”于2019 年获实用新型专利授权[4]。 同时针对部分生物菌剂不耐60 ℃以上高温的情况,改造了烘干系统,将头部热风机烘干改为尾部负压烘干方式,不仅节省了能源,提高了能源的利用率,而且提高了颗粒有机肥强度与机械化程度。

3 结语

随着土壤板结问题的日益严重,农业生产不仅需要化肥,而且更需要投入一定量的有机肥,但传统的粉状有机肥无法满足机械化作业的要求。研发的高强度颗粒有机肥造粒设备圆满解决了上述问题,生产的颗粒有机肥与常规复合肥粒径、强度相当,施用非常便捷,可与复合肥混用,也可以单独施用。

应用实践表明,高强度颗粒生物有机肥应用在马铃薯生产上,平均增产389.7 kg/亩(1 亩=667 m2),单价1.6 元/kg,增收623.52 元/亩;应用在小麦生产上,平均增产47.2 kg/亩,单价2.9 元/kg,增收136.88 元/亩;应用在玉米生产上,平均增产49.5 kg/亩,单价2.6 元/kg,增收128.70 元/亩;应用在白菜生产上,平均增产414.8 kg/亩,单价0.9 元/kg,增收373.32 元/亩。