大型35CrMo圆筒的制作新工艺

李普阳 王玉柱 齐 李

上海船舶设备研究所 上海 200030

0 引言

随着升降设备的快速发展,各种特殊用途的升降设备应运而生,根据不同使用工况升降设备的立柱各有不同,根据不同使用环境材质的选择也各不相同。本文介绍一种特殊承重用途的立柱,该立柱为圆筒形,立柱直径、长度、壁厚的尺寸均较大,材质选用35CrMo 合金结构钢板。

通常35CrMo 合金结构钢主要用于制造承受冲击、弯扭、高载荷的设备的重要零件,常用的形式为锻造件,屈服强度为835 MPa,抗拉强度为980 MPa,材料的整体性能优越。本文所述设备为了降低制作成本,选用一定厚度的35CrMo 钢板温卷后焊接制作圆筒,这样既可降低制造成本,又可满足设备的特殊使用需要。

35CrMo 合金结构钢的碳当量值为Ceq=0.72%,含碳量较高,属于较难焊接的材料,由于该材料焊接性能差,焊接件并未得到广泛使用。本文所制作的圆筒直径和长度偏大,整体锻造成本较高,锻造时壁厚大,调质调不透,圆筒中间和外侧性能不一致,热处理难以满足设备的使用需要,故采用3 层钢板卷制再热套的工艺制作。

1 圆筒的卷制

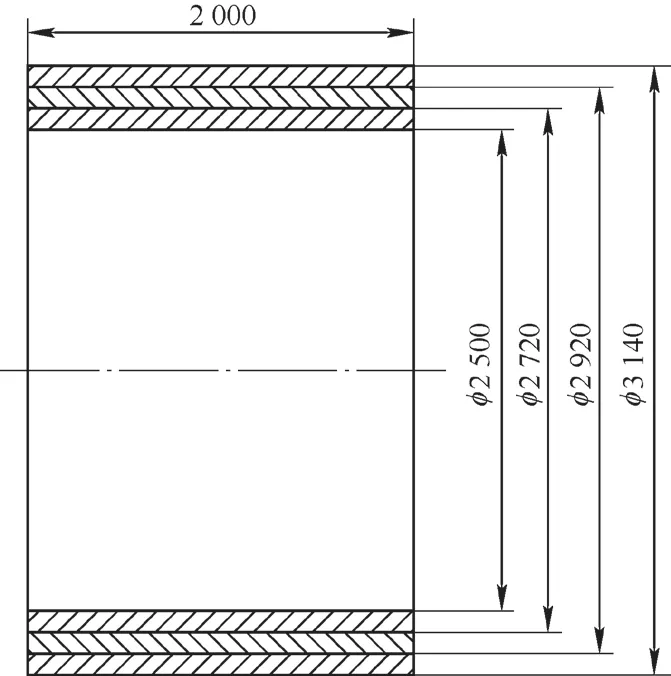

1.1 圆筒的外形尺寸

如图1 所示,圆筒内径为2 500 mm,外径为3 140 mm,壁厚为320 mm,单节长度为2 000 mm。由于圆筒直径和壁厚都较大,锻造件制作困难,热处理工艺难以保证整个圆筒不同部位的机械性能一致。为了满足圆筒机械性能的需要,同时降低制作成本,采用厚度为120 mm 的钢板卷制成3 个不同直径的圆筒,通过热处理工艺保证圆筒不同部位的机械性能一致,最后再精加工圆筒的内外壁,将不同直径、不同壁厚的圆筒热套在一起,组成一个320 mm 的厚圆筒。

图1 筒体的尺寸示意图

钢板厚度为120 mm,卷制前使用超声波对钢板进行无损检测,钢板内部无缺陷,目测表面无裂纹,用游标卡尺测量钢板的不同部位,板厚基本一致,满足卷板机的卷板需要。钢板入厂检测合格后进行化学成分检测,化学成分检测结果如表1 所示。

表1 35CrMo 的化学成分

1.2 卷板机的合理选择

由于圆筒钢板较厚,材料屈服强度较高,卷校圆所需要的卷制力较大,选择合适的设备非常重要。卷板机的工作能力由卷板板宽、卷板厚度、卷筒直径和板材的屈服极限等参数决定。应用较广泛的对称上调式三辊卷板机,一般在使用说明书中仅给出机器最大工作能力,即所卷板材屈服极限为δ,最大板厚H,卷制最小卷筒直径D,最大板宽B。

由卷板设备能力换算可知,当钢板厚为定值时,板宽越小需要的卷制力越小,钢板的屈服强度越小,对设备的卷制力就越小。以对称上调式三辊卷板在最大工作能力时的强度和刚度要求为标准,在卷筒直径、卷板宽度和钢板屈服强度确定后,即可校核选择卷板的最大厚度[1]。

圆筒板宽与圆筒的使用相关,选择2 000 mm 的宽度较合适。钢板出厂状态为正火板,屈服强度约为550 MPa,硬度约为HBW 162。为了提高卷板机的卷板能力,避免钢板卷制时产生裂纹,钢板在卷制前采用火焰加热,将钢板整体加热至350℃~450℃,使钢板受热均匀。图2 为 Cr-Mo 钢的屈服强度随温度的变化曲线,图中曲线显示,随着温度的上升,材料的屈服强度大大下降;图3 为 Cr-Mo 钢的伸长率随温度的变化曲线,图中曲线显示,随着材料温度的上升,材料的伸长率变化不大,35CrMo 钢板加热卷制表面不会产生裂纹。

图2 Cr-Mo 钢的屈服强度随温度的变化

图3 Cr-Mo 钢的伸长率随温度的变化

经过对卷板机卷板能力核算,选取设备满足钢板厚度为120 mm 的卷制需要,钢板的卷制过程如图4 所示。钢板温卷的加热温度仅为350℃~450℃,低于550℃,该温度下材料的性能不会发生不可逆变化,温卷不影响圆筒调质的整体性能。由于使用大型卷板机卷板时存在圆度误差,为了保证圆筒的尺寸,卷板前预留部分机加工余量,具体余量可参考表2 所示数据。

表2 圆筒的尺寸(焊接前) mm

图4 卷板机卷板状态

1.3 圆筒纵焊缝的焊接

在卷板时,按照加工前的直径卷制内圆筒、中圆筒和外圆筒。为了焊接圆筒纵焊缝方便,制作焊接坡口,圆筒纵焊缝的坡口形式如图5 所示。

图5 纵焊缝坡口形式

35CrMo 合金结构钢碳的质量分数量较高,焊接性能差主要表现在焊接热影响区脆化、软化和裂纹倾向严重。在焊接时,应采取焊前预热和后热处理措施,预热温度为200℃~350℃,后热温度为300℃左右。由于焊后不能及时进行调质处理,焊后需要进行中间热处理,即在等于或高于预热温度下进行保温一段时间的热处理,如低温回火或650℃~680℃高温回火。为了减少热裂纹,焊材选用低碳焊丝,焊接时采用小线能量焊接。考虑到卷板后的焊接变形和热处理变形,采用补偿法满足圆筒直径要求,卷板时圆筒直径较小,焊接和调质后圆筒直径变大,变大后的直径机加工后可满足圆筒的直径要求。焊接完成后进行射线检测,焊缝强度需要设计要求。

35CrMo 钢板在焊接前需要预热,预热后的筒体温度较高,不适合工人长期贴近筒体作业,筒体开坡口后焊缝深度>100 mm,焊条利用率大大降低,焊缝较长,焊缝截面尺寸较大,工人手工焊接效率特别低,采用专用设备进行自动焊可节省人工,提高焊接效率,保证焊接质量。为了保证焊缝强度和母材强度一致,选择合适的自动焊焊材和焊接方案尤为重要[2]。通过多次尝试找到了合适的焊材,可匹配合理地自动焊工艺做出试样。经过焊接工艺评定(见表3),焊缝强度接近母材强度,满足圆筒的强度和刚度需要[3]。

表3 焊缝焊接工艺评定统计表

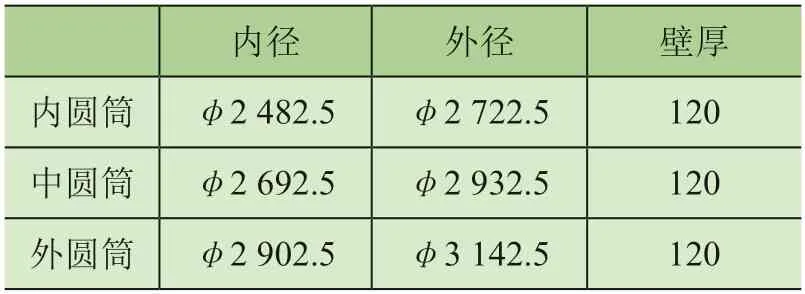

表4 不同回火温度试样的常规力学性能

2 圆筒的调质和热套

2.1 圆筒在不同回火温度下的性能

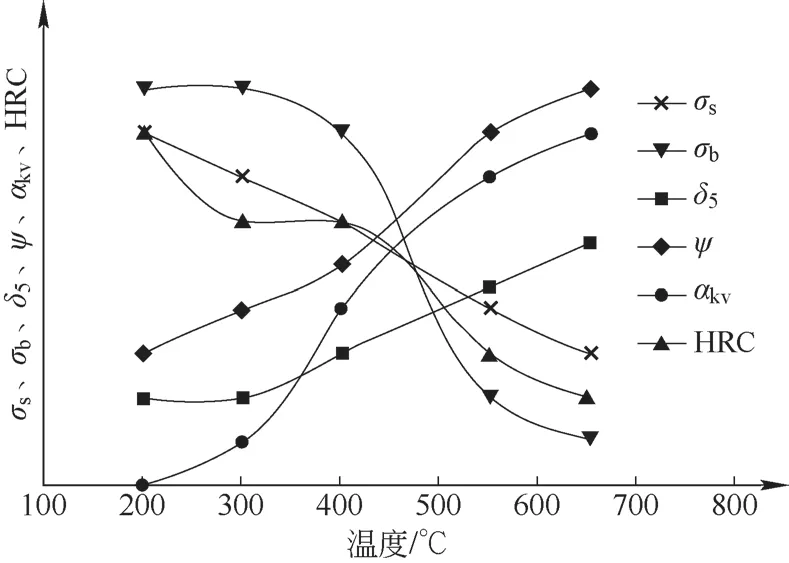

35CrMo 合金结构钢经过860℃淬火,再经200℃、300 ℃、400 ℃、550 ℃、650 ℃等不同温度回火,在200℃或300℃回火后可得到回火马氏体,在400℃回火时可得到回火屈氏体,在550℃或650℃回火时可得到回火索氏体,每种回火组织测定3 ~5 个试样的常规力学性能,具体统计数据如4 表所示[4]。

根据试验的统计数据绘制常规机械性能与回火温度关系曲线,如图6 所示。由图6 可知,35CrMo 合金结构钢的屈服强度、抗拉强度以及硬度随回火温度升高而单调下降,伸长率、断面收缩率和冲击韧性随回火温度升高而单调上升[5]。考虑到圆筒的特殊用途,确定筒体的回火温度为560℃。

图6 常规力学性能与回火温度的性能曲线

2.2 圆筒的调质

在圆筒体卷板时,加热温度不高于550℃,板材卷制后仍为正火态。为了使板材发挥较好综合性能,板材需要进行调质。为了降低热处理对圆筒的变形影响,圆筒调质前制作工装,在圆筒一周添加约束,以避免筒体在热处理时发生较大变形。将带有工装的工件装入炉中,升温至860℃±10℃,保温1.5 h;出炉油淬至常温,再将工件装入井式炉中,升温至560℃±10℃,保温3 h;出炉空冷[6],热处理过程如图7 所示。采用油淬火,由于其冷却速度比水淬火小得多,产生的热应力也小得多,故圆筒在油淬火时不易开裂[7]。

图7 圆筒的调质

在圆筒调质完成后,经检测力学性能试验数据如表5 所示。圆筒调质后综合性能满足使用要求,对产品进行精加工,加工完成后圆筒体的外形尺寸如表6 所示,筒体满足热套的要求。

表5 圆筒力学性能试验结果

表6 圆筒的尺寸(机加工后) mm

2.3 圆筒的热套

热膨胀系数用来表示金属尺寸随温度的变化规律,一般是指线膨胀系数,平均线膨胀系数是物体在温度t1~t2时,温度平均变化1℃相应热膨胀率为α,金属的热膨胀系数公式为

式中:α为材料的热膨胀系数,L0为金属材料的长度,L1为材料加热前的长度,L2为材料加热后的长度,t1为材料的加热前的温度,t2为材料的加热后的温度。

35CrMo 合金结构钢在20℃~400℃的线膨胀系数为(12.3 ~14.6)×10-6℃-1。材料的热膨胀系数是材料自身属性的一部分,不会随着材料的外形尺寸变化发生较大改变[8]。

当圆筒体热套时,需要再次加热温度为300℃,如图8 所示。该温度低于圆筒调质时的回火温度560℃,热套时加热材料的力学性能不发生改变。假定室温温度为20℃,筒体热套时的温度为300℃,取线膨胀系数为13×10-6℃-1,将温差带入公式计算筒体的热膨胀量,即

图8 圆筒热套的火焰加热

式中:ΔL为筒体沿圆周方向的膨胀长度,L为筒体周长,t1为筒体加热前的温度,t2为筒体加热后的温度。

将筒体周长的热膨胀长度换算为直径的增大尺寸Δd,即有

式中:Δd为筒体沿半径方向的膨胀长度。

由圆筒半径的热膨胀计算可知,半径的热膨胀量远大于筒体的半径加工公差,中圆筒均匀加热后可顺畅地与内圆筒热套,外圆筒均匀加热后顺畅地与中圆筒热套。在热套过程中,应避免因2 个圆筒不平行导致的卡死现象。当圆筒局部卡住时,可用液压压机将2 个圆筒体压合在一起,应避免套不进拔不出的情况发生。待加热的圆筒冷却至室温时,圆筒收缩,内外侧筒壁可有效地贴合在一起,内外筒壁之间为小间隙配合,既可保证圆筒承载时受力均匀,又可内外筒体之间不会脱开,内外筒壁之间无滑动。

2.4 法兰的制作

圆筒法兰采用35CrMo 结构合金钢板卷制,法兰的内径为3 140 mm,高度为210 mm,厚度为145 mm。由于调质时法兰与圆筒的变形不一致,法兰和圆筒在调质不能焊接在一起,如果焊接成整体再调质,圆筒和法兰的收缩率不一致会导致焊缝开裂,使整个圆筒不能使用。

法兰在单独调质时,直径大,呈现圆形细长状态。由于法兰自身刚性较差,在调质时不仅圆度会发生变形,其径向也会发生扭曲波浪变形。为了降低法兰在热处理时发生的较大变形,调质前应以工装加固法兰,尽可能避免法兰发生过大变形而无法校正[9]。在调质完成后,测量法兰的平面度,平面度误差约40 mm,用加热校正的方法将法兰的平面度校正到5 mm 以内再进行机加工,加工后法兰与圆筒的热套尺寸满足过渡配合要求。

2.5 圆筒与法兰的连接

圆筒和法兰的连接与圆筒多层之间的连接类似,均采用过渡配合尺寸加工再热套成整体。过渡配合既可使圆筒与法兰之间不滑动,也可保证法兰不受圆筒的内应力影响,圆筒和法兰均可具有较好的使用状态。图9 所示为多段圆筒焊接完成后使用螺栓连接的状态。

图9 圆筒与法兰焊接后的状态

2.6 多段圆筒之间的连接

圆筒之间内外径相同,圆筒在承受轴向载荷时通过筒径直接传递,法兰仅起到连接作用,其传递载荷的强度不会影响到筒体整体的承载能力。

3 结论

1)使用35CrMo 合金结构钢板卷制承载圆筒代替35CrMo 锻造件可达到材料的综合性能要求,是一种既节省成本又满足使用需要的新工艺。

2)通常使用手把焊即可使焊缝强度和母材强度保持一致,在手把焊不合适的情况下,通过合理的焊接工艺,圆筒纵焊缝全部使用自动焊焊接,焊缝强度也能达到母材的强度。

3)使用不同直径的薄圆筒热套成一个厚圆筒,热套后不同直径的圆筒内外壁之间无间隙,内外圆筒之间不产生过大的内应力。

4)法兰在调质时与筒体在调质时热变形不一致,法兰和圆筒需单独制作调质,精加工后再热套成整体。

5)圆筒与圆筒之间、法兰与圆筒之间热套时的温度低于材料调质的回火温度,材料的综合力学性能不因热套2 次加热而降低。