基于STM32 单片机的自适应多路电压检测系统

沈 波,贾 瑾,柏 舸,智小军

(中国兵器工业集团第二一二研究所,陕西 西安 710065)

0 引 言

装定器作为机载武器设备,一般具有多个装定通路和多种工作模式。产品在进行测试或验收时,需要同时对多个通路、不同工作模式下的电压进行检测。原测试方法使用电压表对多路装定通路电压进行手工测量,存在测试效率低、数量少,无法和装定通信测试同步,即时性、连续性、覆盖性不足的缺点,有可能导致装定通路的轻微缺陷无法被及时发现,造成存在故障隐患的装定器作为合格产品交付用户。因此,需要研发一种可以连续、高速、多路并行工作,并能够自适应装定器多种工作模式的检测系统。

1 装定器概述

1.1 装定器

装定器是为弹载引信进行充电并维持其电源电压,实时更新火箭弹战斗部开舱时间,在取消作战任务时又能为引信进行放电的机载武器设备。本次被测的装定器具有19 路通路,可以同时完成19 发火箭弹弹载引信的装定通信任务。每一个装定通路采用双线制有线通信,可为弹载引信供电并传输装定数据。

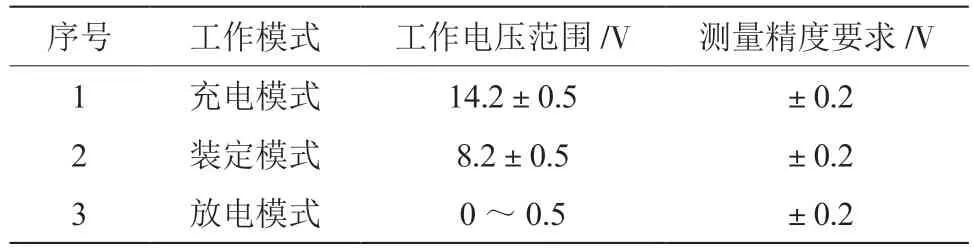

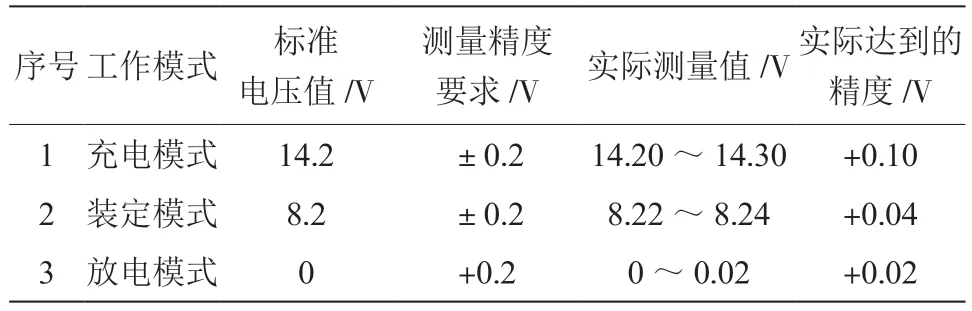

装定器有充电、装定以及放电3 种工作模式。装定模式下,装定器需要和引信保持连续通信状态,实时更新开舱时间信息。每一种工作模式下,装定通道上的工作电压范围及测量精度要求如表1 所示。

表1 装定通道上的工作电压范围及测量精度

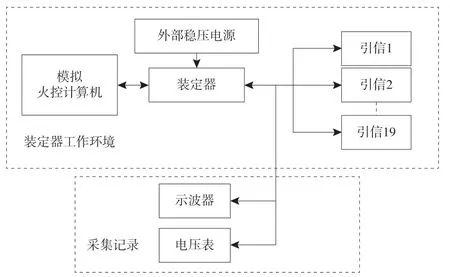

1.2 装定器完整测试环境

装定器完整测试环境如图1 所示,使用1 个模拟火控计算机作为上位机,19 个模拟弹载引信作为下位机,组成装定器的模拟工作环境。配合外部稳压电源、示波器、电压表等标准测试仪器,由测试人员完成对装定器装定通路相关参数的采集和记录。通路电压测试是各项测试指标中的一个,一般由测试人员手动测量完成。

图1 装定器完整测试环境

2 自适应多路电压检测系统设计

2.1 硬件设计

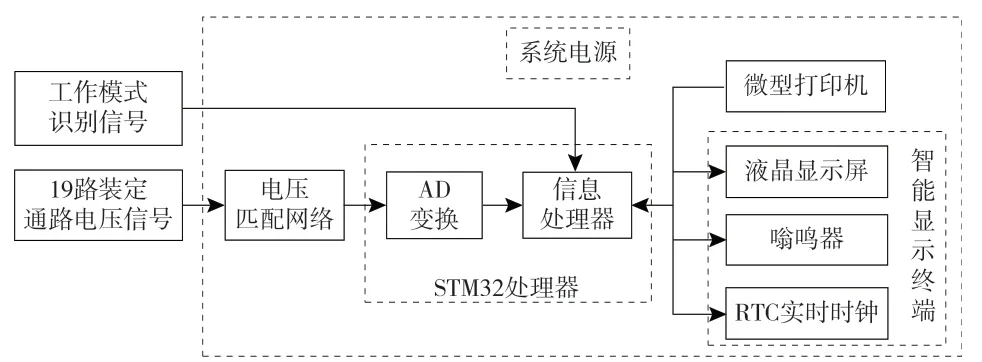

2.1.1 整体方案概述

对于自适应电压检测系统,总设计思想是在不改变原测试环境的情况下,实现无缝接入,直接替换原来手工电压测量的部分。需要完成的功能如下:(1)可同时采集装定器19 路通路上的工作电压,并判断工作电压是否正常;(2)可实现和装定通信测试同步,每间隔60 ms 进行一次电压采集;(3)连续采集10 000 次及以上;(4)能够根据装定器工作模式的变化自动适应,主动调整判决门限;(5)当测试过程中发现故障,能够采取有效的方法通知测试人员及时处理,并自动打印错误信息;(6)测试结束后,能够自动统计测试数据,形成测试记录并完成打印。检测系统的工作原理如图2 所示。

图2 检测系统工作原理

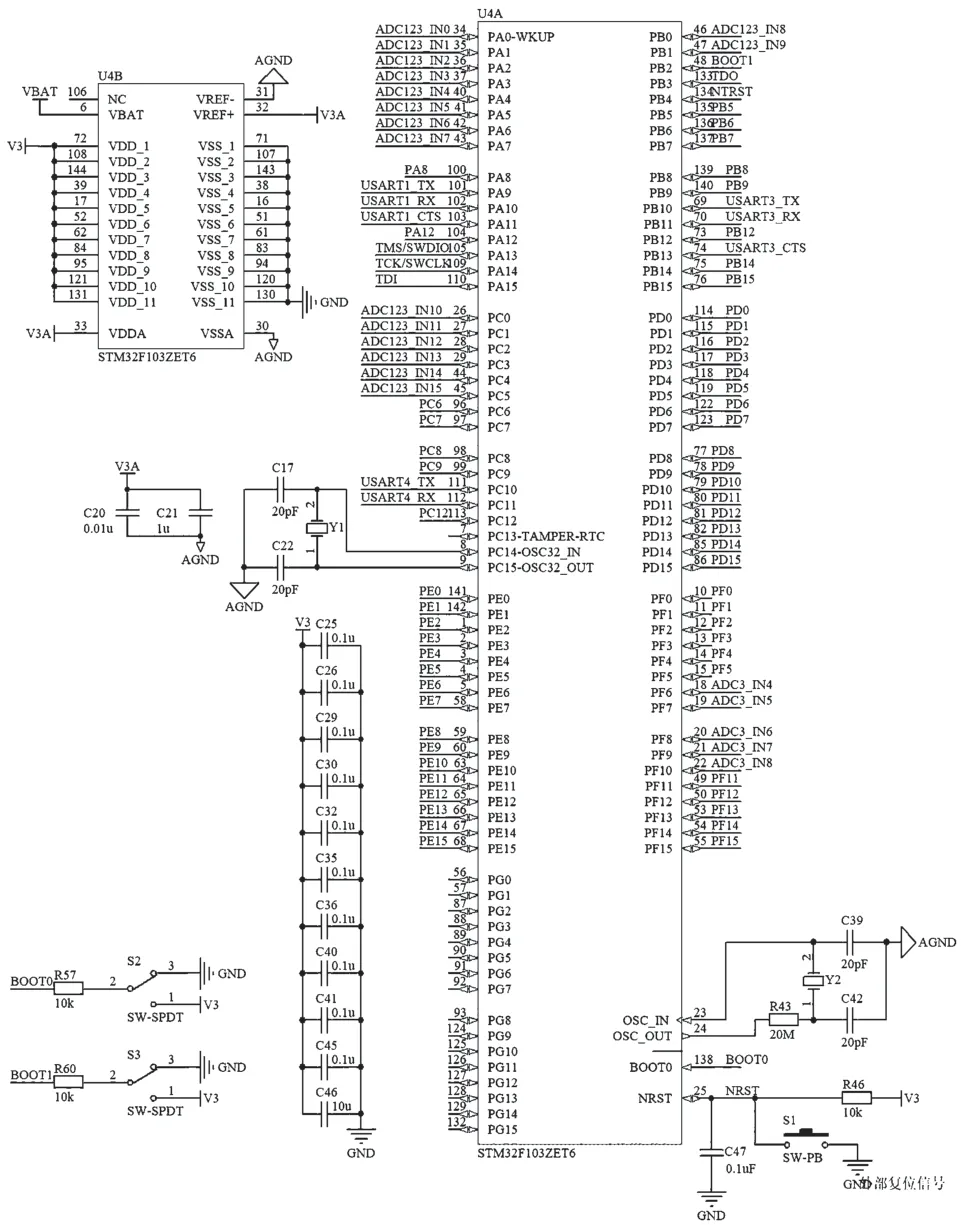

2.1.2 STM32 处理器

检测系统的中央处理器使用STM32 系列处理器,具体型号为STM32F103ZET6,是基于ARM 公司Cortex-M3 内核开发的高性能32 位处理器。该处理器的集成度非常高,内置21 个通道的12 位模数转换器(Analog to Digital Converter,ADC),5 个通用异步收发传输器(Universal Asynchronous Receiver/Transmitter,UART)标准串型接口,只需很少的外部电路构即可满足本检测系统的数据采集和处理任务[1]。STM32F103ZET6 组成的最小工作系统如图3 所示。

图3 STM32F103ZET6 组成的最小工作系统

2.1.3 工作模式识别信号

装定器根据模拟火控计算机的指令在3 种工作模式下切换。为达到测试系统测试和装定器工作模式的同步,将模拟火控计算机RS422 接口接入检测系统作为装定器工作模式识别信号。当模拟火控计算机给装定器下达工作指令的同时,测试系统可以同步接收该指令。通过识别指令内容,检测系统调整预设的电压判决门限,实现自适应装定器的工作模式。

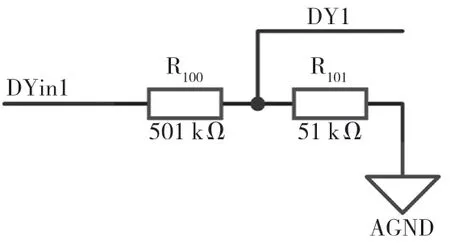

2.1.4 电压适配网络

STM32 处理器内部ADC 模块的电平输入范围为0~3.3 V,而装定通路上的最高工作电压达到了14.2 V。因此,装定信号需要经过适当衰减才能送入STM32处理器的ADC 模块进行模数转换。由于测量精度为±0.2 V,要求不高,因此使用简单的电阻分压即可[2]。单路电阻分压电路如图4 所示,其中R100和R101电阻均采用0.5%高精度电阻,降低对采样精度的影响。使用19 个相同的单路电阻分压电路即可组成电压适配网络。

图4 电压适配网络

经过计算,衰减系数K=UDY1/UDYin1=R101/(R100+R101)≈0.091。即经过电压适配网络衰减后,进入STM32 处理器内置ADC 的检测电压是实际电压的0.091 倍。如表1 所示,装定通路上最高工作电压为14.7 V,经过电压适配网络后,最高电压变为14.7 V×0.091 ≈1.34 V,可以满足最大电压不超过3.3 V 的指标要求。

2.1.5 ADC 变换

测试系统采用STM32 处理器内置的ADC 进行电压变采集和判决。通过查阅STM32F103ZET6 的官方使用说明书,STM32 处理器内置的ADC 为逐次比较型ADC,具有12 位分辨率,支持单次和连续转换模式,可实现自校准,支持常规转换进行直接存储器存取(Direct Memory Access,DMA)请求。

如图3所示,STM32处理器的ADC参考电压Uref=UREF+-UREF-=3.3 V, 最小电压分辨率应为LSB=Uref/212=3.3 V/4 096 ≈0.8 mV。由于指标±0.2 V 的精度要求相对于ADC的最小电压分辨率0.8 mV高 很多,所以STM32 处理器内置的ADC 可以满足指标要求。

STM32 处理器的ADC 转换时间可编程,采样一次至少要用14 个ADC 的时钟周期,而ADC 的时钟频率最高为14 MHz,通过计算可以得出ADC 采样时间最短为1 μs。而指标要求的采样周期为60 ms,远大于1 μs,因此ADC 的采样转换时间可以满足使用要求。

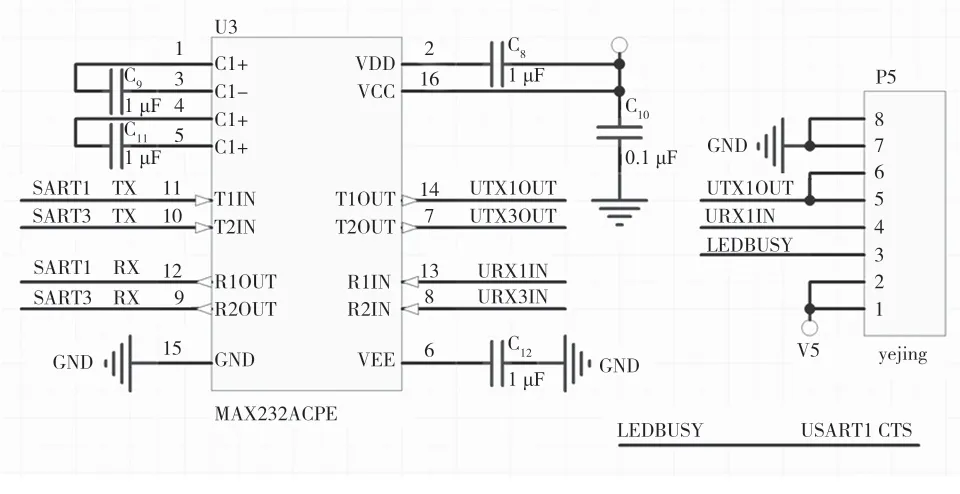

2.1.6 智能显示终端

由北京迪文科技有限公司出品,型号为DMT48270K043_01WT 的智能显示终端集成了液晶显示器、实时时钟(Real Time Clock,RTC)、嗡鸣器等功能模块。可通过RS232 标准接口接收数据指令,控制屏内各个功能模块的最高工作频率支持115 200 b/s。智能显示终端内置中英文标准字库和255 幅的全屏存储空间,使用统一的指令集《迪文HMI 指令集》,使用非常方便。

测试系统充分利用了智能显示终端的特点。采用高分辨率显示器,实现了将19 路电压测试结果在同一个页面中完整显示,方便测试人员观察;使用屏幕触控功能,省去物理键盘,减小了整机体积;当测试出现异常数据时,通过不同颜色区别显示,便于测试人员快速定位故障点[3]。智能显示终端接口如图5所示,使用标准RS232 通信。

图5 智能显示终端接口

2.1.7 其 他

嵌入式微型打印机配有标准的RS232 接口,可接收STM32 处理器的数据,实现一键打印功能。

智能显示终端DMT48270K043_01WT 还集成了嗡鸣器和RTC 功能模块。当测试结果异常时,嗡鸣器可以通过声音及时通知测试人员处理,RTC 通过备份电池能够支持实时时钟,可以为每次测试提供时间戳,配合打印机,输出包含准确时间的测试数据记录。

2.2 软件设计

2.2.1 STM32 固件库

STM32 固件库是由ST 公司针对STM32 提供的函数接口,即应用程序接口(Application Program Interface,API),它由程序、数据结构以及各种宏组成,包括了微控制器的内核、寄存器和所有外设的性能特征及配置方法。固件库旨在为每一个需要访问底层硬件的开发者提供一组中间API,当用户进行程序开发时,无需深入掌握底层硬件的具体细节,可以直接调用这些API 函数来完成STM32 寄存器的配置和外设的使用[4]。STM32 固件库为开发者提供了丰富、大量的API 函数。检测系统使用C 语言和ST 官方提供的STM32 的3.5.0 版本固件库进行开发。

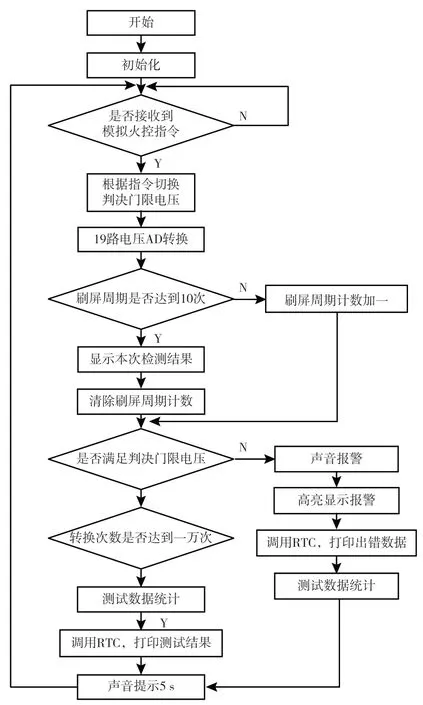

2.2.2 软件流程

程序开始,首先对系统进行初始化,主要包括系统时钟、输入/输出(Input/Output,I/O)口配置、ADC、串口通信等模块。完成初始化后,程序开始等待模拟火控计算机指令;收到指令,程序判断装定器的工作模式,将测试系统的判决门限电压切换到对应的阈值电压上,然后延时5 ms,进行一次AD转换。由于测试系统的AD 转换速率比较高,因此屏幕的刷新率设定为AD 转换每进行10 次,屏幕刷新1 次。当转换完成后,程序会将测试数据和判决门限电压进行比较,如果数据异常则发出警告,并自动打印错误数据。如果数据正常,则继续等待下一个火控计算机指令。当测试系统累计完成10 000 次测试后,程序自动进入打印流程,打印本次测量的结果。同时,程序返回到接收模拟火控计算机指令的状态,开始下一轮测试[5]。测试系统的软件流程如图6所示。

图6 软件流程

3 试验结果分析

3.1 采集精度指标达到情况

使用数字电压源作为标准电压接入检测系统,分别在检测系统的采集通道1 号、2 号、3 号上接入装定器3 种工作模式下的3 个电压值,测试结果如表2 所示。

表2 采集精度指标达到情况

3.2 原理样机实测情况

自适应多路电压检测系统已完成原理样机的制作与调试。样机可接入原整机测试环境正常工作,采集精度和各项功能满足设计指标。

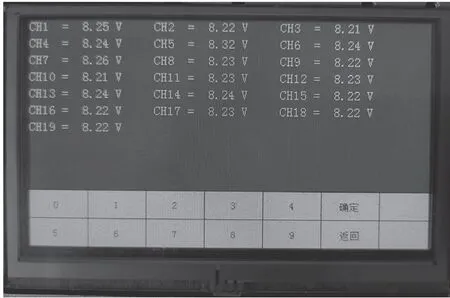

检测系统工作时的液晶显示界面如图7 所示,开机默认为自动电压采集显示模式,自动采集电压然后显示电压值。当点击屏幕上的数字1 时,程序进入图6 所示的测试流程,开始等待接收模拟火控指令;点击数字2,能够一键打印当前数据;点击数字3,可以实现清除所有数据,重新进入开机默认模式;其他按键功能暂时保留。

图7 检测系统工作时的液晶显示界面

4 结 论

在不改变原测试环境的前提下,本文无缝插入了一个基于STM32 单片机开发的19 路自适应电压检测系统。该系统可以接收和识别模拟火控计算机的工作指令,自适应装定器充电模式、装定模式和放电模式,连续、高速、多路并行工作,完成装定器全流程工作状态的同步测试。同时,该系统利用了屏幕触控、彩色显示、实时时钟、嗡鸣器以及嵌入式微型打印机等功能模块,增强了系统的人机交互性能,实现了发现故障高亮显示报警、声音报警,测试完成后一键打印测试结果等一系列实用功能。检测系统原理样机经测试可以满足各项指标要求。相对于手工测试方法,检测系统的测试效率高,即时性、连续性、覆盖性好,能够和装定信号测试同步进行,更容易发现存在故障隐患的产品。