浅水铺管驳拖曳设备设计及强度评估研究

摘 要:浅水铺管驳是海洋油气开发的主要施工装备之一。本文通过一条浅水铺管驳的拖曳设备设计及强度评估案例,介绍了船舶拖航阻力计算方法和拖曳设备规格选型,并进行拖力眼板、三角板和卸扣的强度分析校核,确保其满足要求。本文介绍的拖曳设备设计、强度评估方法及流程也可为其他船舶及平台的拖曳设备设计提供参考。

关键词:浅水铺管驳;拖曳设备;强度评估

中图分类号:U664.1

文献标志码:A

0 引 言

铺管船是海洋油气田开发建设的主要施工装备之一,主要用于在海底铺设输送石油和天然气的管道,以将开采出来的油气资源输往海上或陆上接收装置。大部分铺管船还在船尾安装有大中型全回转起重机,成为起重铺管船。起重铺管船除承担海底管道铺设任务外,还能从事海上大件货物吊装、沉船难船打捞、浮式生产平台 安装以及立管系统安装等作业。根据最大铺管作业水深的不同,铺管船又分为浅水(200 m以内)铺管船和深水(200 ~3 000 m)铺管船。尽管海上油气开发正向深水进军,但在浅水区域,浅水铺管船仍有其自身的优势而不可或缺[1-2]。浅水铺管船大多不具备自航能力,由拖船拖带调遣,没有动力定位系统而采用多点锚泊定位,通常也称为浅水铺管驳。

因为不能自航,浅水铺管船不得不依赖拖船拖带调遣,实现在不同作业海区间的转场、进坞检修等。作为被拖物,浅水铺管船的结构强度、稳性、首尾吃水差、排水和泄水设施、锚泊设备、号灯和声响设备,乃至消防、救生设备等需满足相关的法规监管要求[3-5]。尤其是拖曳设备,包括拖力点、拖缆孔、拖曳环、卸扣等应符合拖航环境的气象衡准,具有足够的保持拖带方向的能力,且具有足够的强度不至于发生设备本身的破坏。下文以一艘200 m浅水铺管驳为目标船,研究其拖曳设备的设备配置、极限负荷选取,以及设备的结构强度校核方法,从而为类似船型的拖曳设备设计提供参考。

1 目标船的拖曳设备选型设计

目标船为一艘非自航铺管驳,采用S型铺管方式,最大铺管作业水深200 m,最小作业水深10 m。在主甲板右舷设有单节点铺管作业线,主甲板左舷设置管线储存区,船艉右舷设有一台固定式托管架。主甲板尾部中央设有一台500 t全回转起重机,生活楼设于船艏,最多可容纳320人同时生活居住,如图1所示。目标船挂中国旗,作业区域为我国南海、东海、渤海以及东南亚、中东浅水海域,入级中国船级社。目标船船长约165 m,船宽48 m,拖航吃水7 m,对应排水量约50 035 t,拖航航速不低于9 kN。

1.1 拖航阻力计算

目标船的海上拖航总阻力可按下式计算:

式中,Rf——拖航摩擦阻力,kN;

RB——拖航剩余阻力,kN。

摩擦阻力Rf按下式计算:

式中,A1——船体水下湿表面积,9 250 m2;

V——拖航速度,4.63 m/s;

而剩余阻力RB按下式计算:

式中,Cb——方形系数,0.8805;

A2——水下部分的船体中横剖面面积,332 m2;

由式(1)~式(3)可计算可得到目标船的拖航总阻力为2 355 kN。

1.2 拖曳设备规格确定

根据拖航阻力计算结果,取拖船的系柱拖力BP=2 400 kN。

(1)主拖缆和备用拖缆

由拖船提供,其最小破断负荷等于系柱拖力的2倍,即4 800 kN。

(2)龙须链

目标船配备1套龙须链,由2根龙须链、三角板、短缆、连接卸扣及回收缆组成。每根龙须链由有档锚链组成,长约30 m,两端均设置末端链环和梨形环。拖力眼板与龙须链的梨形环直接连接,龙须链与三角板之间用连接卸扣连接。龙须链破断负荷5 160 kN,采用φ84 mm有档电焊锚链,材料为3级锚链钢。

(3)短缆

短缆为φ90mm钢丝绳,破断负荷4 860 kN,钢丝绳两端配闭式浇铸索具,一端用连接卸扣与三角板相连,另一端设置一个连接卸扣与拖缆相连。

(4)拖力眼板

拖力眼板的极限负荷为6 240 kN,不低于主拖缆最小破断负荷的1.3倍。拖力眼板横轴为锻件,材料为20CrMo高强度合金钢,本体为20号碳素钢。

(5)连接卸扣

连接卸扣的极限负荷为7 920 kN,不小于主拖缆最小破断负荷的1.5倍,并增加10%的冲击负荷余量。卸扣为锻钢件,材料为20CrMo高强度合金钢。

(6)三角板

三角板的极限负荷为7 200 kN,不小于主拖缆最小破断负荷的1.5倍。三角板为锻件,材料为20CrMo高强度合金钢。

2 拖曳设备极限强度校核

2.1 拖力眼板强度校核

拖力眼板本体的最小屈服强度σS=235 MPa,挤压许用应力[σcm ]=0.9σS=225 MPa,接觸许用应力[σH ]=350 MPa,如图2所示。

(1)挤压应力校核

拖力眼板的挤压应力按下式计算:

式中,P为极限负荷,取6 240 kN;S为眼板厚度,取100 mm;D为横轴直径,取145 mm。

由式(4)可求得挤压应力为215 MPa,不超过挤压许用应力。

(2)接触应力校核

而拖力眼板的接触应力按下式计算:

式中,E为材料的弹性模量,取200 000 MPa;l为接触面长度,取110 mm。

由式(5)可求得接触应力为306 MPa,不超过接触许用应力。

2.2 三角板强度校核

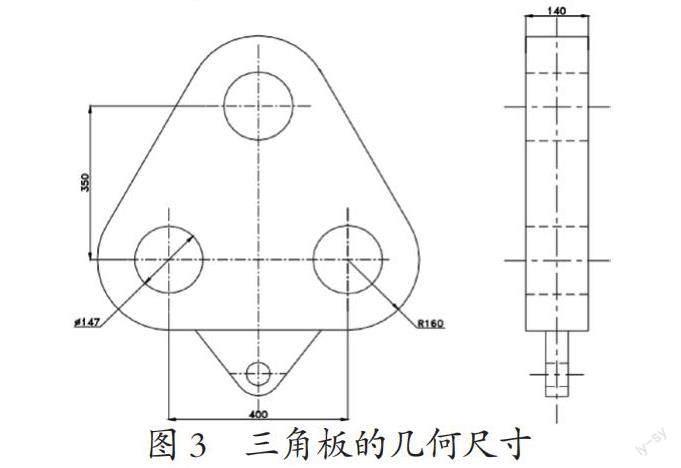

三角板材料的最小屈服强度为685 MPa,最小抗拉强度为885 MPa,如图3所示。

(1)挤压应力校核

三角板的挤压应力按下式计算:

式中,P为极限负荷,取7 200 kN;S为三角板厚度,取140 mm;D为卸扣横销直径,取145 mm。

由式(6)可求得三角板挤压应力为355 MPa,不超过材料的最小屈服强度。

(2)局部最大应力校核

而三角板的局部最大应力按下式计算:

式中,R为三角板端部半径,取160 mm;d为三角板销孔直径,取147 mm。

由式(7)可求得三角板局部最大应力为545 MPa,不超过材料的最小抗拉强度。

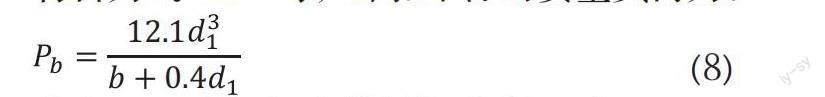

2.3 卸扣强度校核

(1)本体强度校核

材料为Q235A时,卸扣本体的安全负荷为:

式中,d1为卸扣本体圆钢直径,取120 mm;b为卸扣开口宽度,取165 mm。

本卸扣采用20CrMo高强度合金钢,最小抗拉强度为885 MPa,而材料Q235A的最小抗拉强度仅为430 MPa。另在计算本体的极限负荷时考虑的安全系数是5,则可求得卸扣本体的极限安全负荷为9 900 kN,大于卸扣实际承受的极限负荷,如图4所示。

(2)眼孔最大局部应力校核

卸扣本体上的眼孔的最大局部应力按下式计算:

式中,P为极限负荷,取7 200 kN;d为眼孔直径,取148 mm;D为眼孔部分外径,取300 mm。

由式(9)可求得眼孔的最大局部应力为367 MPa,小于材料的最小抗拉强度。

(3)眼孔A-A剖面的拉伸应力校核

卸扣本体上的眼孔A-A剖面的拉伸应力按下式计算:

由式(10)可求得眼孔A-A剖面的拉伸应力为217 MPa,小于材料的最小抗拉强度。

(4)横销强度校核

材料为Q235A时,卸扣横销的安全负荷按下式计算:

考虑到横销材料抗拉强度不同,以及在计算本体的极限负荷时考虑的安全系数是5,则横销的极限安全负荷为9 982 kN,大于卸扣实际承受的极限负荷。

3 结 论

本文参照CCS海上拖航指南相关要求,选择一艘浅水铺管驳为研究对象,首先计算拖航阻力,再确定系柱拖力,接着进行拖曳设备的选型,最后进行拖曳设备包括拖力眼板、三角板和卸扣的强度校核。计算结果表明,目標船的拖曳设备自身的强度满足要求,并有一定的余量。本文使用的流程也适用于其他船舶及平台的拖曳设备设计。需要指出,拖曳设备对应的船体支撑结构也应得到加强,并满足规范要求。限于篇幅,本文没有涉及船体支撑结构的强度校核,实际设计工作中当然不能忽视。

参考文献

[1] 张磊,武未祥,刘鹏飞.浅水铺管船发展概况[J].船舶物资与市场,2021(4):3-4.

[2] 李含苹,闵兵,康为夏.铺管船前景及船型开发[J].船舶,2009(2):1-4.

[3] 中国船级社.海上拖航指南2011(GD 02-2012)[S].北京:人民交通出版社,2011.

[4] IMO. 海上安全拖航导则(MSC/Circular.884)[S].1998.

[5] 中国船舶工业总公司.船舶设计使用手册舾装分册[M].北京:国防工业出版社,1997.

作者简介:

夏敬停,工程师,主要从事船舶轮机工程专业研究及设备检验