露天矿坑底薄煤层机械铲倒堆工艺研究

刘志蒙,张东华,李延泽

(1.山西省煤炭规划设计院(集团)有限公司,山西 太原 030045; 2.太原理工大学 矿业工程学院,山西 太原 030024;3.中煤平朔集团公司安家岭露天矿,山西 朔州 036006)

露天煤矿通常赋存众多煤层,露天煤矿坑底下部的一定距离内通常存在着难以开采的薄煤层。采用传统单斗卡车间断工艺开采坑底薄煤层时,需在坑底新增1个剥离台阶和1个采煤台阶,台阶的增加会造成矿坑长度的增加,从而增加全矿的卡车平均运输距离,露天煤矿的成本对卡车平均运输距离非常敏感,导致吨煤成本的显著增加。受到上述经济原因的影响,露天煤矿经常放弃开采坑底薄煤层及中厚煤层,比如平朔矿区和准格尔矿区[1-2]。综上所述,开采露天煤矿的坑底薄煤层是目前工程上的一大难题,研究开采坑底薄煤层是目前一个重要且必要的科学技术难题。针对露天煤矿坑底薄煤层开采的研究,陈树召等[3]提出以单斗机械正铲为基础,用液压反铲配合进行倒堆作业,用液压反铲开采煤层的方式开采坑底薄煤层。刘光伟等[4]提出采用吊斗铲工艺进行剥离,机械铲和采煤机对坑底薄煤层进行开采。李延泽等[1]提出以机械铲正铲站立于煤层顶板进行倒堆作业,单斗挖掘机位于煤层底板开采坑底薄及中厚煤层。郑哲等[5]提出机械铲进行倒堆作业,单斗铲和卡车站立于煤层底板开采坑底薄煤层的开采工艺。

倒堆工艺把采掘、运输和排土3个环节作业合并为一体,与传统的单斗卡车工艺相比,单斗铲无运输倒堆工艺在开采坑底煤层时具有效率高、成本低等优点[6-7]。目前,该技术在美国、俄罗斯、澳大利亚等国家得到了广泛的应用[8]。单斗铲无运输倒堆工艺分为拉斗铲倒堆工艺和机械铲倒堆工艺。我国的黑岱沟露天煤矿2007年引进了首台二手大型拉斗铲设备[9],采用拉斗铲倒堆工艺进行作业,至今为止,国内仍未有露天煤矿应用机械铲倒堆工艺。针对倒堆工艺,一些学者从总体上对工艺的发展和应用前景进行了分析[10-12],并对拉斗铲的作业方式进行了研究[13-15]。周伟等[16]研究了拉斗铲工艺的配合模式,陈彦龙等[17-18]对拉斗铲作业效率进行了研究,肖双双等[19-20]对具体的平台作业参数等进行了研究,李克民等[21]对倒堆工艺中的抛掷爆破环节进行了详细的研究。

针对露天煤矿坑底薄煤层开采问题,上述的研究存在2个方面的问题,一方面,未考虑现有设备的尺寸参数,导致理论可行但没有对应的设备进行作业;另一方面,在经济技术方面均可行,但是初期投资较大。上述问题导致坑底薄煤层的开采在教材、手册、规范、论文方面等均有大量研究,但实际上应用较少。

鉴于上述研究并未深入研究机械铲倒堆工艺对薄煤层的开采,本文提出以机械铲为基础,推土机配合进行直接倒堆剥离作业;液压反铲站立于煤层顶板上,卡车站立于煤层底板上开采薄煤层的倒堆工艺形式。该研究能为无运输倒堆工艺在我国露天煤矿的推广应用和坑底薄煤层的开采提供理论支撑。

1 剥离及回采作业程序

机械铲倒堆工艺主要适用于露天矿坑底薄煤层的开采。该工艺的程序是先进行抛掷爆破,即把部分岩石抛掷于采空区,然后用推土机把爆堆推平,形成机械铲工作平台,最后机械铲站立于平行煤层顶板所在的平台进行倒堆作业。具体作业程序如下:依据国外对机械铲直接倒堆工艺的应用经验,采用1台机械铲完成倒堆作业,再选用1台机械铲配合卡车完成采煤作业。机械铲站立于煤层顶板外的剥离平台上完成倒堆作业;另有1台小型机械铲站立在煤层顶板完成煤层回采作业,并由卡车完成运输,倒堆作业如图1所示。

图1 倒堆作业示意Fig.1 Schematic diagram of dumping operation

1.1 准备作业

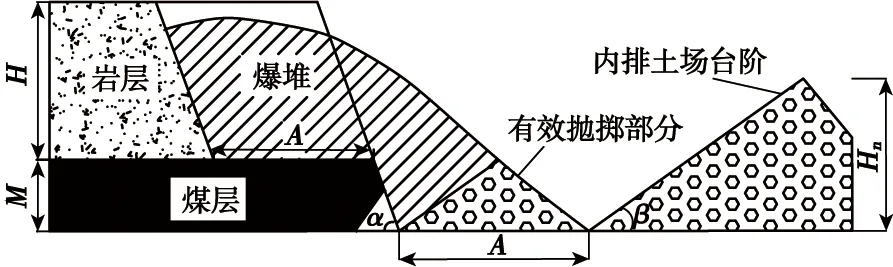

机械铲需要站立在与煤层台阶等高的作业平台上完成倒堆作业,需要先对煤层之上的覆岩进行抛掷爆破。抛掷爆破如图2所示。

图2 抛掷爆破示意Fig.2 Schematic diagram of throwing blasting

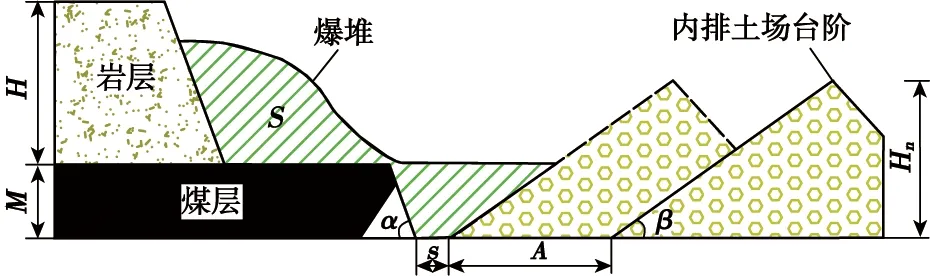

这是本工艺中非常重要的环节,抛掷爆破的装药量和孔网参数以及爆台阶高宽比直接影响了爆破效果。根据拉斗铲倒堆工艺的经验,当采用了较大的台阶高宽比后,抛掷爆破可将30%~60%的物料直接抛入排土场无需进行倒堆。抛掷爆破完成后,推土机对爆破形成的爆堆进行整平并形成与煤层顶板平齐的机械铲作业平台,这样可以最大限度上减小机械铲的倒堆作业量,推土机整平作业平台如图3所示。其中,M为煤层厚度;H为煤层上部剥离体厚度;A为采掘带宽度和内排土场台阶宽度;Hn为内排土场台阶高度;α为煤层及岩层台阶坡面角;β为内排土场台阶坡面角;s为台阶安全距离,Hp为整平后爆堆高度。

图3 推土机整平作业平台示意Fig.3 Schematic diagram of bulldozer leveling operation platform

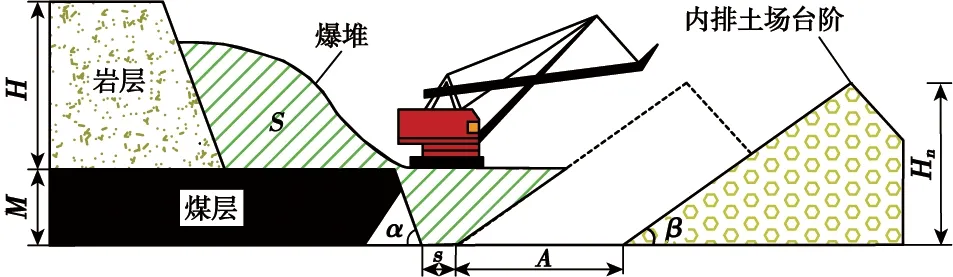

1.2 倒堆和煤层回采

推土机整平作业结束后,机械铲站立于推土机整平的工作平台之上,将松散岩石倒堆至内排土场的排土台阶,工作平台宽度要大于机械铲机身宽度,内排土场台阶和煤层之间留有安全距离,机械铲倒堆作业如图4所示。

图4 机械铲倒堆作业示意Fig.4 Schematic diagram of mechanical shovel stripping operation

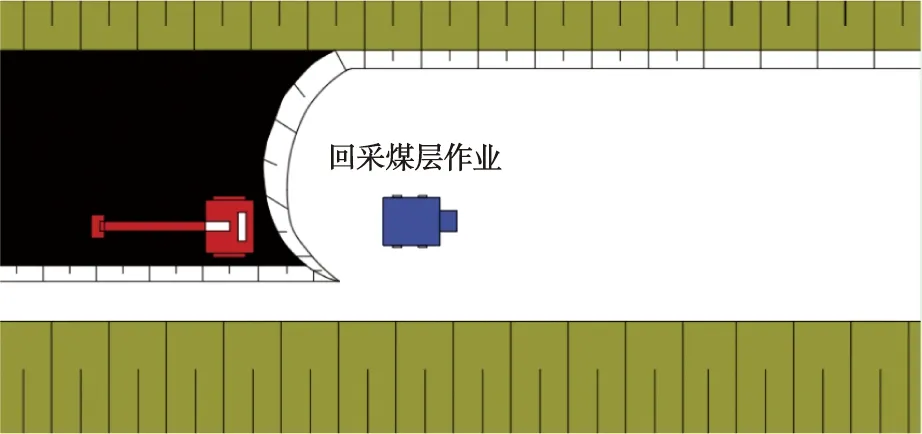

在倒堆作业程序全部结束后,开始煤层的回采。采用液压反铲站立于煤层顶板下挖回采煤层,特制卡车站立于煤层底板,运煤卡车经煤层底板运输通道运出,回采煤层如图5所示。液压反铲铲斗容积根据年需开采的煤量确定,卡车的尺寸根据采掘带宽度和安全平台宽度确定。

图5 回采煤层示意Fig.5 Schematic diagram of coal winning coal seams

2 倒堆设备选型

2.1 机械铲作业参数

本工艺的核心在于选择合适的机械铲,根据其作业原理,推算在机械铲进行倒堆作业时,机械铲的最大卸载高度加上煤层厚度需大于等于内排土场台阶的高度,电铲的最大挖掘高度应大于推土机整平后爆堆的高度,电铲的最大挖掘深度还应大于等于煤层厚度,其设备尺寸应满足式(1)。

(1)

式中,HXZmax为机械铲最大卸载高度;HWmax为机械铲最大挖掘高度;Hb为推土机整平后爆堆的高度;HSmax为机械铲最大挖掘深度。

现有的机械铲通常只考虑把物料装载到卡车里面,最大卸载高度通常由卡车车体的高度决定,通常不超过12 m。根据公式(1)内排土场台阶高度和机械铲的最大卸载高度关系,内排土场台阶高度还需考虑松散系数和台阶形状,现有机械铲制造水平下剥离台阶高度不能超过8 m。

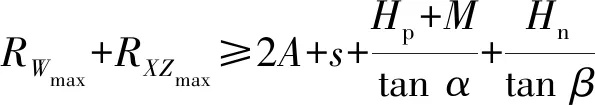

当机械铲站立于工作平台之上沿着煤层顶板坡面线工作,要将爆堆经抛掷爆破未进入内排土场的部分破碎岩石倒堆至内排土场台阶,卸载范围要覆盖到内排土场台阶,才能将全部物料排入内排土场,机械铲的作业尺寸满足式(2)。

(2)

式中,RWmax和RXZmax分别为最大挖掘半径和最大卸载半径。

公式(2)结合现有的机械铲制造水平,采掘带宽度A≤15 m。

卡车行走于煤层底板,卡车双向行驶的总宽度为采掘带宽度加上台阶安全距离,卡车转弯半径应满足式(3)。

(3)

2.2 机械铲斗容推算

根据拉斗铲倒堆的经验,在平整爆堆后,有效抛掷部分无需进行重复倒堆作业,倒堆作业台阶尺寸如图6所示。

图6 倒堆作业台阶尺寸示意Fig.6 Schematic diagram of step size of stripping operation

机械铲的倒堆作业量为图6的蓝色阴影处面积,可通过式(4)计算。

S=A(HKs-M)

(4)

式中,S为需要倒堆的松散体截面积;Ks为抛掷爆破松散系数。

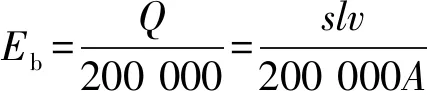

根据每年剥离量计算机械铲斗容见式(5)。

(5)

式中,Eb为机械铲的斗容;Q为每年的剥离物量;l为工作线长度;v为回采作业年推进长度。

本工艺的倒堆率η计算见式(6):

(6)

2.3 卡车作业参数

根据式(3)并结合式(2)的结论可知,此工艺的道路总宽度小于18 m,道路总宽度较小,小型的矿用卡车或者民用卡车能够满足转弯半径的技术要求。露天煤矿的年推进度是一定的,坑底薄煤层的采煤总量有限,用小型矿用卡车或者民用汽车能够满足薄煤层开采的能力需要。

根据式(1)—式(3),结合现有的机械铲制造水平,可知此工艺主要受到机械铲最大卸载高度、最大挖掘半径、最大卸载半径、卡车最小转弯半径这些参数限制。结合现在的机械铲和卡车设备,剥离层最大厚度为8 m,薄煤层和剥离层的总厚度需≤11 m。需要注意的是,目前我国的大型露天煤矿尚没有机械铲用于直接倒堆,故机械铲的上述参数都是常规尺寸。如煤矿需要机械铲进行倒堆作业,在机械铲的购置中可以对机械铲的参数进行专业定制,从而在同等级别的机械铲中提高最大卸载高度、最大挖掘半径、最小卸载半径等参数,使能力和作业参数基本匹配。

3 倒堆工艺应用

3.1 坑底薄煤层开采地质条件

安家岭露天煤矿主要开采4号、9号、11号煤层,由地质报告可知11号煤层厚度1.99~3.66 m,平均厚度2.9 m,11号煤密度为1.6 g/cm3,11号煤层和9号煤层之间需要剥离的岩层厚度为1.33~10.93 m,平均厚度7.1 m。11号煤层坑底工作线长1 900 m,年推进度约为360 m。

3.2 作业参数及设备选型

根据安家岭露天煤矿的地质条件以及拉斗铲倒堆作业经验,煤层上部剥离体厚度H=7.1 m,煤层厚度2.9 m,设定采掘带宽度及内排土场台阶宽度A为10 m,抛掷爆破松散系数Ks=1.3,α=70°,β=50°,台阶安全距离s=2 m,整平后爆堆高度Hp=3.5 m。

依据公式(4)计算得本工艺倒堆的松散体截面积S=63.3 m2。

由公式(5)计算得机械铲斗容Eb=21.6 m3。计算出剥离设备选用22 m3级别的电铲,采煤设备选10 m3级别的液压反铲。

依据公式(6)计算得本工艺的倒堆率η=68.6%。

在本煤矿的实际生产中根据式(1)—式(3)的参数要求对机械铲尺寸进行计算。

依据公式(1)计算得在倒堆作业中内排土场台阶高度等于12.2 m,机械铲最大卸载高度不小于9.3 m。

机械铲最大挖掘高度应满足HWmax≥Hp,以推土机实际工作经验Hp取剥离体高度的一半,即机械铲最大挖掘高度不小于3.5 m。

机械铲最大挖掘深度不小于开采的煤层的厚度,即HSmax≥M,可知最大挖掘深度不小于2.9 m。

依据式(2),机械铲最大挖掘半径与电铲最大卸载半径之和不小于34.6 m。

由式(3)计算得卡车转弯半径应小于6 m,当选用特种卡车或民用汽车作为本工艺的运输设备。

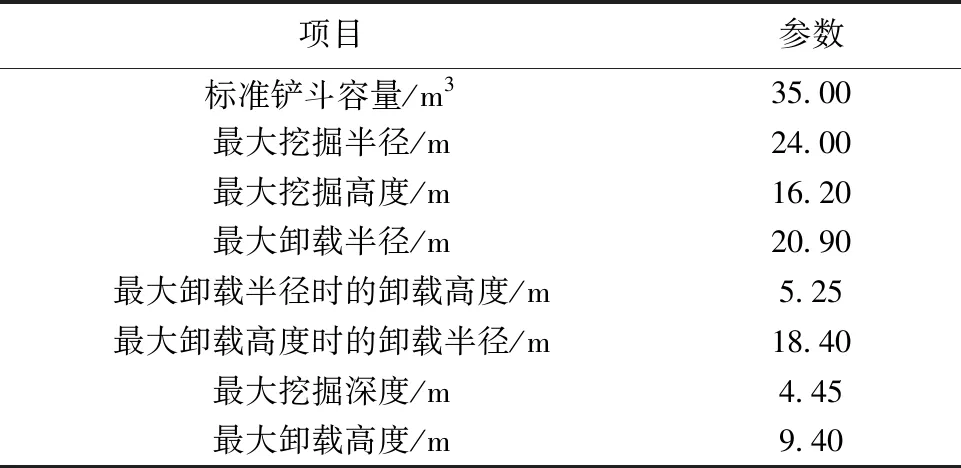

经在安家岭露天煤矿的地质背景以及生产条件下对机械铲的各项作业参数进行计算,选用电铲WK-35作为倒堆作业的设备可满足机械铲倒堆工艺的作业参数要求,电铲WK-35的作业参数见表1。

表1 电铲WK-35作业参数Tab.1 Electric shovel WK-35 operating parameters

3.3 经济效益

现采用传统的单斗卡车工艺开采坑底11号煤层。工艺初期投资成本,和常规的单斗卡车工艺相比,剥离方面此工艺少了运输卡车,因参数能力匹配问题,需更大的机械铲;采煤方面投资不变。日常运营成本方面,和常规的单斗卡车工艺相比,剥离方面少了卡车运输费用,电铲旋转角度大导致电铲的运营费用更高;采煤方面的运营成本不变。

根据安家岭矿的生产资料,11号煤顶板剥离台阶宽度50 m,薄煤层采煤台阶宽度10 m,最小安全距离50 m,对应的排土场台阶工作平台宽度50 m,剥离台阶和采煤台阶坡面底边总长度4 m,单斗卡车工艺需要的总宽度为164 m。工艺只需1个剥离台阶10 m,1个倒堆台阶10 m,安全距离2 m,斜坡总长度为13.5 m,共35.5 m。与传统的单斗卡车工艺相比,减少了卡车平均运距128.5 m,对吨煤成本的降低作用明显。

总体来说因减少全矿卡车的平均运距,卡车运输费约占露天煤矿生产成本的40%,故此工艺的应用能够降低吨煤成本。

4 倒堆工艺应用

本文基于国内外研究现状提出了一种适用于露天煤矿坑底薄煤层开采的机械铲倒堆工艺。该工艺是以机械铲为主、以推土机为辅的一种工艺。对抛掷爆破、整平作业平台、倒堆作业、回采煤层等各个作业环节进行了说明。建立了机械铲斗容的计算公式,并对经济效益进行了分析。

(1)机械铲最大卸载高度、最大挖掘半径、最大卸载半径和卡车最小转弯半径等设备作业参数是限制机械铲倒堆开采工艺的关键参数,现有的机械铲和卡车的适用条件为剥离物厚度≤8 m,薄煤层和剥离层的总厚度≤11 m。

(2)机械铲斗容的计算模型用于机械铲设备的选型,经济效益包括工艺初期投资、运营成本、全矿卡车平均运距3个方面。

(3)以安家岭矿为实例,技术上可行,倒堆率为68.8%,卡车平均运距减少128.5 m,经济效益显著。

该研究不仅为露天煤矿坑底薄煤层的开采提供了一种技术可行,经济合理的新开采方法,同时也为促进倒堆工艺在我国的应用发展提供了使用场景,有利于露天煤矿高产高效地开采坑底薄煤层。