绕管式热交换器管板与封头连接结构的对比分析和优化设计

马忠明, 张明慧

(聊城市鲁西化工工程设计有限责任公司 山东聊城 252000)

根据管板结构的不同,绕管式热交换器可以分为整体管板和分体管板(或称侧向管板)。 分体管板结构的壳体与管板通常采用插入式结构或嵌入式结构,该结构的受力状态既不同于单纯的管板,也不同于单纯的开孔壳体,而是在满足管板自身承载要求的前提下同时满足壳体开孔补强的要求,现有的标准规范尚无该结构的解析计算方法,工程中多采用有限元应力分析法[1]。

本文对行业标准《绕管式热交换器》(NB/T 10938—2022)的制定背景、适用范围和特点进行了介绍,结合实例分别给出相同工况下,管板与封头的两种连接结构的计算结果,进行必要的对比分析后,对原始结构进行了优化设计,最终的优化结论可为同类结构的工程设计提供理论参考[2]。

1 NB/T 10938—2022 简介

1.1 标准产生的背景

NB/T 10938—2022 是在绕管式热交换器设计、制造及投用数量不断增加,且不断向大型化、高参数化发展的大前提下,充分总结绕管式热交换器在空分、低温甲醇洗、天然气液化、石油加氢等领域的使用业绩及工程经验的基础上[3-4],由国内知名设计院、高校、制造企业及科研单位共同编制的一部涉及绕管式热交换器的设计、制造等各个环节的专用标准。

1.2 标准的适用范围

该标准限定设计压力不大于10 MPa,承压元件材质限于奥氏体不锈钢,使用温度限制同国家标准《压力容器 第2 部分:材料》 (GB/T 150.2—2011)[5],不适用于介质易结垢、结焦、沉淀等存在堵塞及应力腐蚀风险的场合。

1.3 标准的特点

1.3.1 布管型式

在换热管的布管型式中,针对由于中心筒的存在而无法满布管的小管板,在国家标准《热交换器》(GB/T 151—2014)现有布管型式的基础上,新增了沿圆周均布排列的布管型式[6]。

1.3.2 结构形式

根据管板的结构特点,标准将绕管式热交换器分为整体管板和分体管板两种类型,整体管板又分为整体单股流管板和整体多股流管板,不同类型各有优点和缺陷,工程中应根据实际需求选择合适的类型。

1.3.3 换热管及绕管工艺

对于换热管的检验方法,标准中明确规定水压试验或水下气密性试验均可采用;对于绕管工艺,为从本质上保证换热管变形平稳、材质性能稳定,规定其变形率不超过10%,并给出了变形率的经验计算公式。

1.3.4 制造加工要求

该标准的另一特点是消除了业内在部件制造、加工或设备整体组装允差方面的分歧,明确规定了管板和管孔直径及允差要求、中心筒的制造加工要求,提供了包扎筒的参考制作工艺及支撑结构的布置要求。

1.3.5 管板计算

由于换热管对管板的支撑作用介于固定管板和U 形管换热器之间,标准颁布前,对于整体管板的计算,业内一般按U 形管换热器管板的强度计算方法进行计算[7]。 但对于分体管板结构,管板直接与壳体连接,其承载形式与U 形管换热器管板相去甚远,仅采用常规方法是不能保证结构承载安全的,此时必须对管板结构进行应力分析。

另外,为了便于设计者执行,对于管板的局部应力分析,该标准在国内率先应用了第四强度理论(即米塞斯屈服准则),并以资料性附录的形式明确规定了载荷工况组合、应力性质、线性化路径和应力评定许用值的确定原则,统一了基本设计理念。

2 设计参数及主体结构

2.1 设计参数

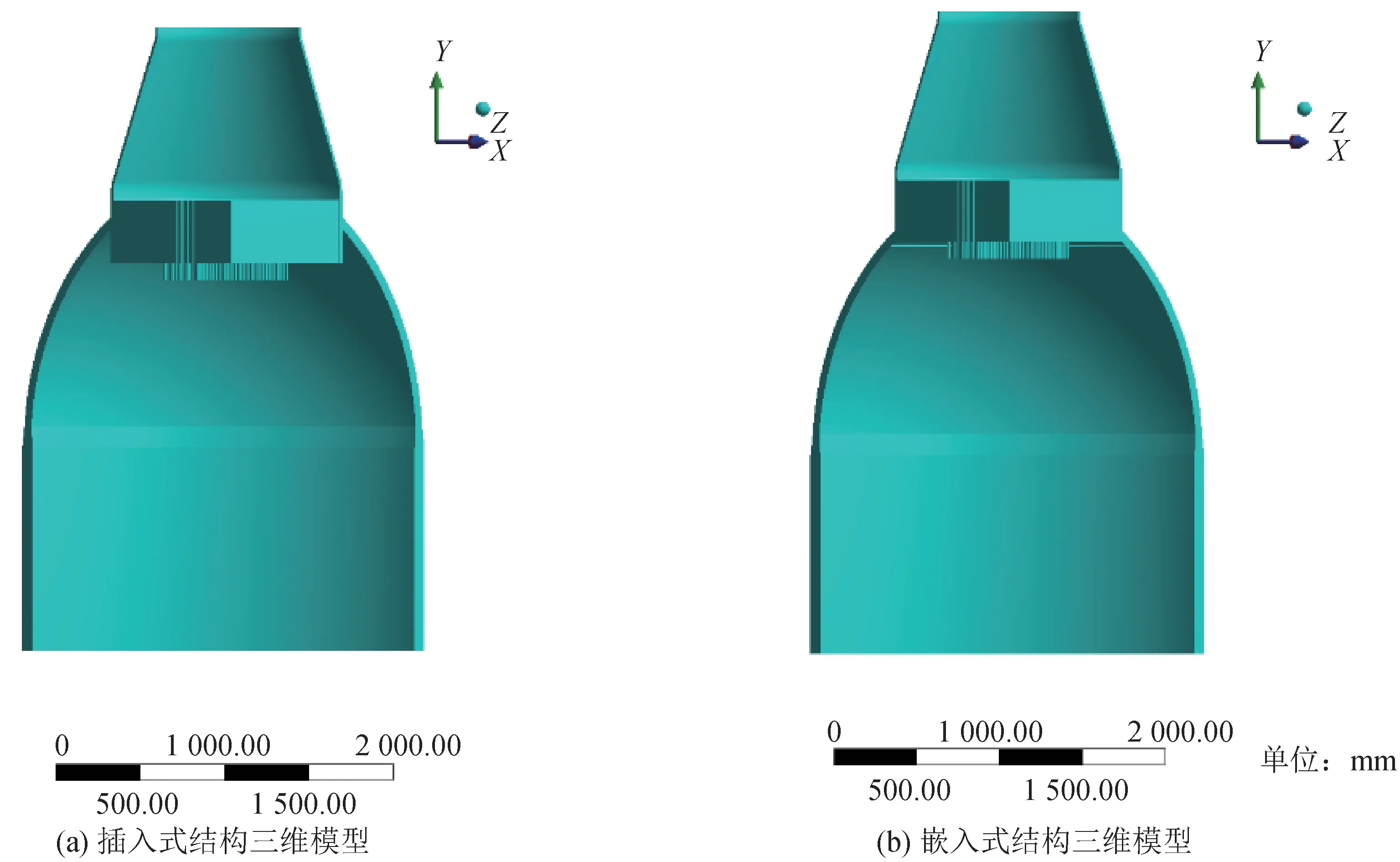

某装置中一级预冷却器采用了多股流绕管式换热结构,设备主体设计参数及其他与设计相关的地质勘查基础数据见表1(仅为多股流主管程的设计参数及计算结果)。

表1 一级预冷却器主体设计参数

2.2 主体结构

设备主体采用钢结构支撑于混凝土框架之上,设备本体采用耳式支座支撑,8 个圆周均布,总体外形尺寸及局部结构放大见图1。

图1 一级预冷却器主体结构示意

3 结构类型及分析

3.1 管板与封头连接结构

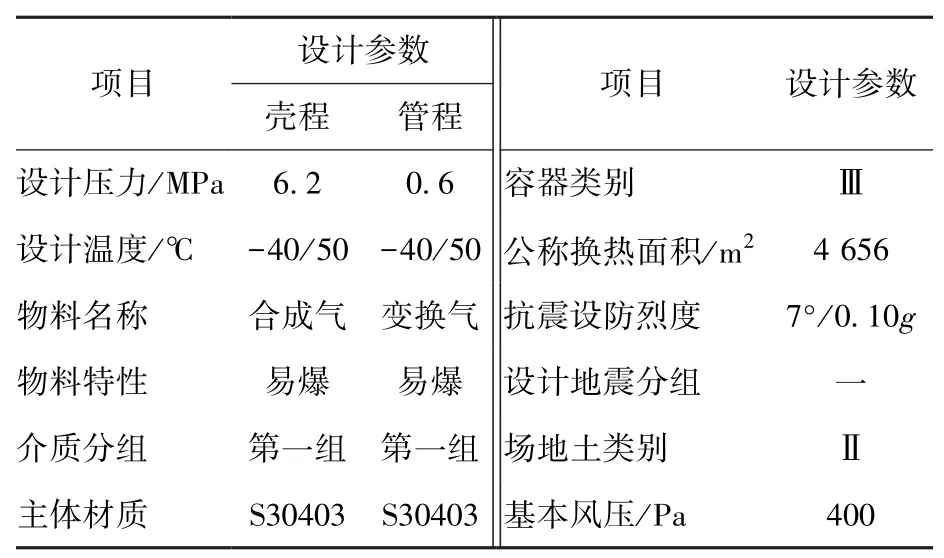

关于管板与壳体的连接结构,综合承载能力、制造加工和检验验收等方面的技术要求,在NB/T 10938—2022 的附录中给出了插入式和嵌入式两种参考结构。 插入式和嵌入式管板与壳体连接结构见图2。

图2 管板与壳体连接结构[2]

3.2 结构分析

从壳体开孔补强的角度分析,插入式结构插入壳体内部和留在壳体外部的部分均可起到补强作用,可以使金属材料得到充分利用,承载能力比嵌入式结构更强。

但插入式结构同时伴生了其他问题:首先是插入部分与壳体形成了360°承压夹角,由此形成的结构不连续在内压作用下产生了明显的应力集中,应力集中区域与焊缝重叠,处于高应力状态下,长期运行容易在焊缝表面产生裂纹,危及设备的本质安全;另一方面,管板插入壳体部分的环面,在壳程内压作用下产生以焊接点为中心的附加弯矩,该弯矩会加剧连接区的应力集中效应,同时使管板中心特别是孔桥的弯曲应力增大,使管板所需截面厚度增加,造成管板材料浪费。

以上是通过定性分析,从承载和受力分析的角度,对两种结构可能出现的应力状态进行的初步判定。 以下采用有限元应力分析方法,将具体的应力计算结果进行对比验证。

4 应力分析

4.1 模型构建及网格划分

4.1.1 模型构建

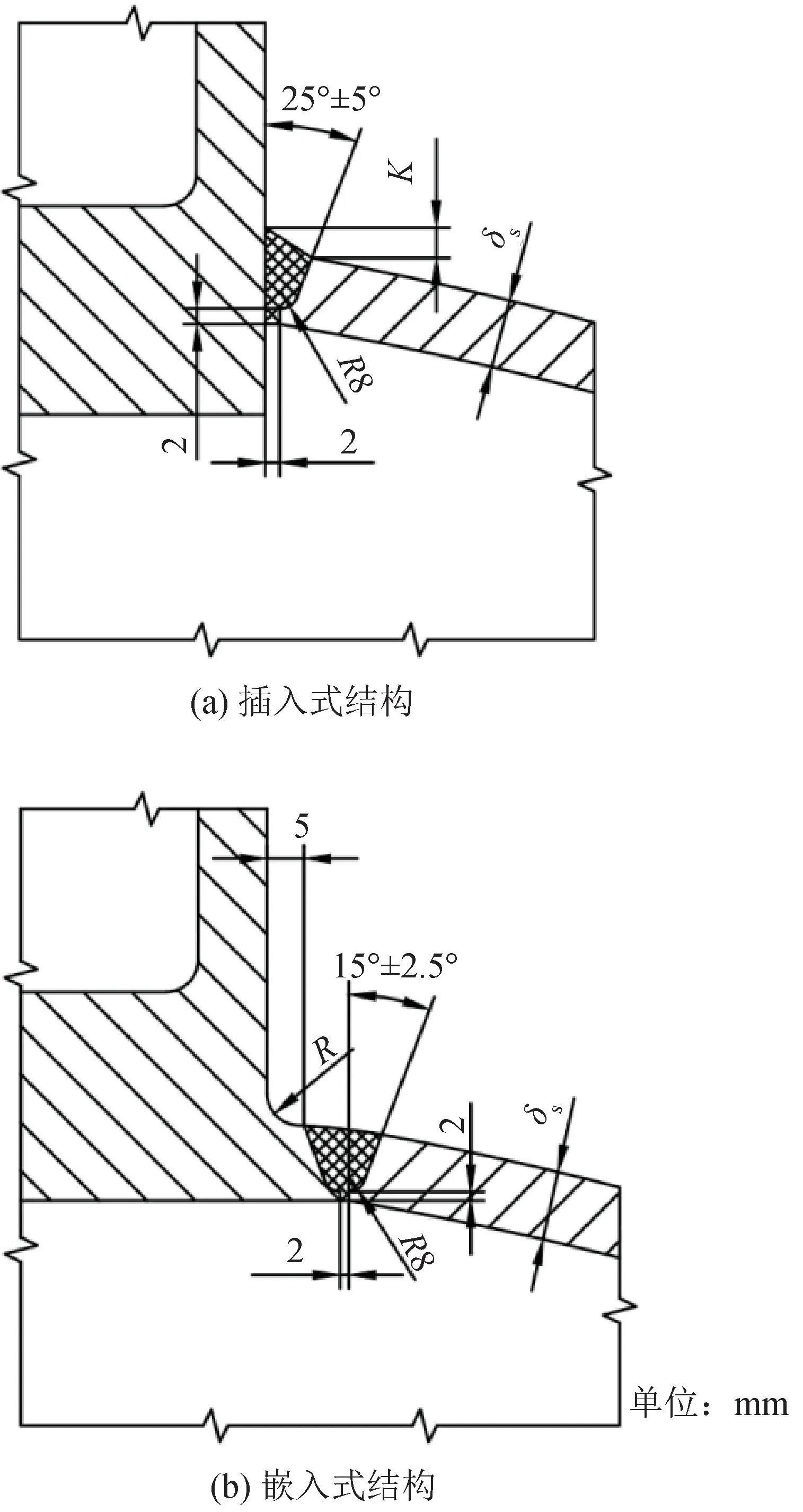

采用常规设计计算方法,确定初始管板厚度为370 mm,材质为S30403Ⅲ,插入式结构管板伸入壳体的深度为195 mm,嵌入式结构管板下表面与壳体内壁平齐。 为便于计算结果的对比,插入式与嵌入式结构采用相同的初始管板厚度。

结合分体管板的结构特点,对有限元模型进行适当简化: ①鉴于计算结构的对称性,计算模型沿壳体圆周方向取其1/4; ②不考虑换热管外壁与管孔内壁间的空隙及二者的接触摩擦。

基于以上假设的前提条件,采用插入式结构和嵌入式结构分别建立一级预冷却器管板与封头连接结构的三维模型,计算模型见图3。

图3 计算模型

4.1.2 网格划分

采用SOLID186 实体单元进行网格划分,插入式结构和嵌入式结构的网格划分见图4。 插入式结构网格数量为171 264,节点数为858 231;嵌入式结构网格数量为171 664,节点数为860 330。

图4 网格划分

4.2 边界条件

壳程筒体下部横向剖分面限定轴向(坐标轴中的Y方向)位移为0,纵向剖分面施加无摩擦约束(即经典操作环境中的对称约束),壳程和管程分别给定对应工况下的设计压力,换热管端面不加约束,不考虑管束重力及温差产生的应力。

4.3 工况分析及求解计算

根据NB/T 10938—2022 附录C“热交换器管板应力分析”的要求,需要计算3 种工况,分别为壳程压力单独作用、管程压力单独作用和管壳程压力同时作用。 经试算,该设备起决定作用的工况为壳程压力单独作用,文中仅展示该工况的计算结果。

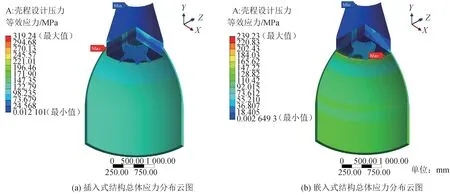

两种结构壳程压力单独作用下的总体应力分布云图见图5。 从图5 可以看出,在壳程内压作用下,两种结构的最大应力均位于管板与壳体相贯处,最大值分别为319.24 MPa 和239.23 MPa。

图5 总体应力分布云图

4.4 应力强度评定

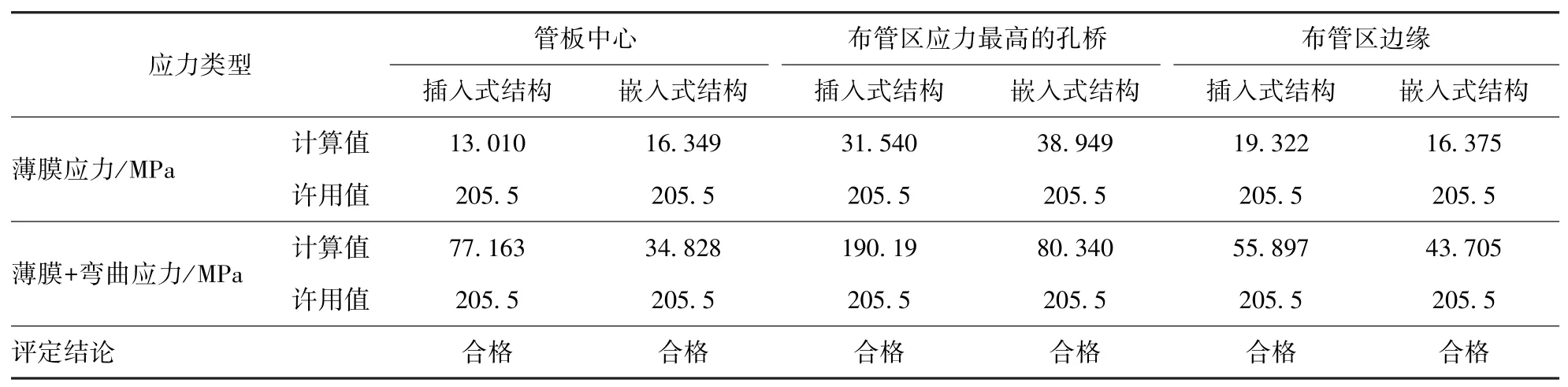

根据NB/T 10938—2022 附录C“热交换器管板应力分析”中的应力分类和应力评定要求,选取的应力线性化路径的位置及各应力线性化路径的应力计算结果见表2,管板及管板与壳体连接处的应力计算结果均满足标准规定的应力限定要求。

表2 应力评定位置及结果

4.5 计算结果的对比分析

从图5 可以看出:插入式结构出现了较为明显的应力集中效应;与插入式结构相比,嵌入式结构承载截面的连续性有所提高,应力集中效应得以缓解,管板与壳体连接位置的应力最大值由319.24 MPa 降至239.23 MPa。

从表2 可以看出:在主体承载截面尺寸相同的前提下,两种结构的应力计算结果均满足NB/T 10938—2022 中的限定要求;对于两种结构,布管区应力最高的孔桥对管板厚度起决定作用;相对于插入式结构,嵌入式结构的管板中心和布管区的薄膜应力略有升高,而薄膜+弯曲应力大幅降低。

插入式结构布管区应力最高的孔桥,其薄膜+弯曲应力为190.19 MPa,相对于205.5 MPa 的许用值裕量很小;嵌入式结构布管区应力最高的孔桥,其薄膜+弯曲应力为80.340 MPa,尚有非常大的承载空间。

5 管板及管板与壳体连接区的优化设计

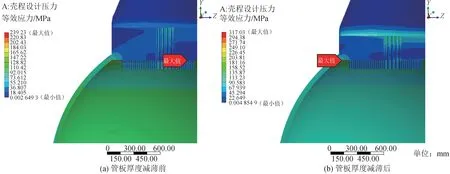

基于两种承载结构的有限元应力分析结果,采用嵌入式结构对初始设计方案进行结构优化,管板厚度由原来的370 mm 减至270 mm,优化前后的总体应力分布云图见图6。

图6 管板厚度优化前后的总体应力分布云图

管板厚度减薄后,对管板布管区应力最高的孔桥进行应力线性化,薄膜+弯曲应力的最大值为177.91 MPa,其许用值为205.5 MPa,仍然满足NB/T 10938—2022 中对管板强度的限定要求。管板厚度减薄后,设备上下两块管板的质量减少约4 t,可节约金属原材料及管板深孔钻等机加工费用约16 万元;同时在不改变设备使用要求的前提下,实现了设备的轻量化设计。

6 结语

(1)分体管板的两种连接形式,虽然插入式结构制造加工简单,但在管板厚度相同的前提下,嵌入式结构的承载能力优于插入式结构;在主体结构不变的前提下,嵌入式结构的管板可以设计得更薄,可降低管板钻孔难度并减少制造加工费用。

(2)在壳程内压作用下,插入式结构和嵌入式结构的应力最大值均位于管板与壳体相贯处。插入式结构由于高应力区与焊缝重叠,在壳程压力较大时,焊缝开裂的风险增大。 而嵌入式结构由于凸肩结构的存在,可以避免高应力区与焊缝的重叠,降低了高应力焊缝产生表面裂纹的风险。

(3)管板与壳体的结构不连续性和局部应力集中越发明显,高应力运行开裂的风险也随之增大,建议标准在后续的修订中对插入式结构开孔率的适用范围加以限定。

本文给出了插入式结构和嵌入式结构计算结果的对比分析,但未对插入式结构插入壳体的高度对管板及连接区域应力分布的影响进行更为详细的分析。 在后续的研究中,可就此开展工作,用具体的数据展示应力的变化规律,为两种结构的选用提供更为科学可靠的依据。