一种改进型直流电源冲击电流抑制电路

熊亚丽,王威,2

(1.成都新欣神风电子科技有限公司,成都 611731; 2.西南交通大学 电气工程学院,成都 610000)

引言

为了满足电磁兼容试验要求及电源的稳定性,用电设备输入端常常需要使用大容量储能器件。在电源设备开机瞬间,电容相当于短路状态,回路上会产生较大的启动冲击电流,该冲击电流过大会使保险丝过载熔断甚至触发供电电源的过流保护功能,进而可能影响同源其他用电设备的正常运行[1]。因此,相关标准中规定了开机启动冲击电流的限值,如HB 20326-2016以及GJB 181B-2012中均要求开机瞬间冲击电流峰值不能超过其额定电流的五倍[2]。

实际应用中最常见的开机瞬间冲击电流抑制方法有:在电源母线上串联负温度系数热敏限流电阻器(Negative Temperature Coefficient, NTC);在电源母线上串联功率电阻[3];在母线上串联功率电感[4]等。NTC电阻器的冲击电流抑制效果易受工作环境温度影响:低温时,NTC电阻值过大,启动时会造成源端供电电流过小,后级电子设备启动缓慢甚至可能无法启动;高温时,NTC电阻值过小,开机时无法精确抑制冲击电流。直接使用串联功率电阻或功率电感来抑制冲击电流,会造成回路上的损耗过大,仅适用于小功率场景。

本文详细介绍了两种目前常用的基于MOS管延时导通特性的开机瞬间冲击电流抑制方法,针对其弊端提出了一种改进型冲击电流抑制电路,该电路通过控制MOS管DS两端电压来延迟开通MOS管,对后级电容容量大小、是否带载启动等,均具有较强的兼容性,大大提高了冲击电流抑制电路的可靠性。

1 基于MOS管的冲击电流抑制方法

文献[5-6]中提到的利用MOS管延时导通特性抑制冲击电流的方法,文献[1]中对该方法进行了优化,先采用功率电阻抑制冲击电流,后利用RC充电电路使MOS管延时开通特性将功率电阻旁路。下面逐一分析。

1.1 利用MOS管变阻区抑制冲击电流

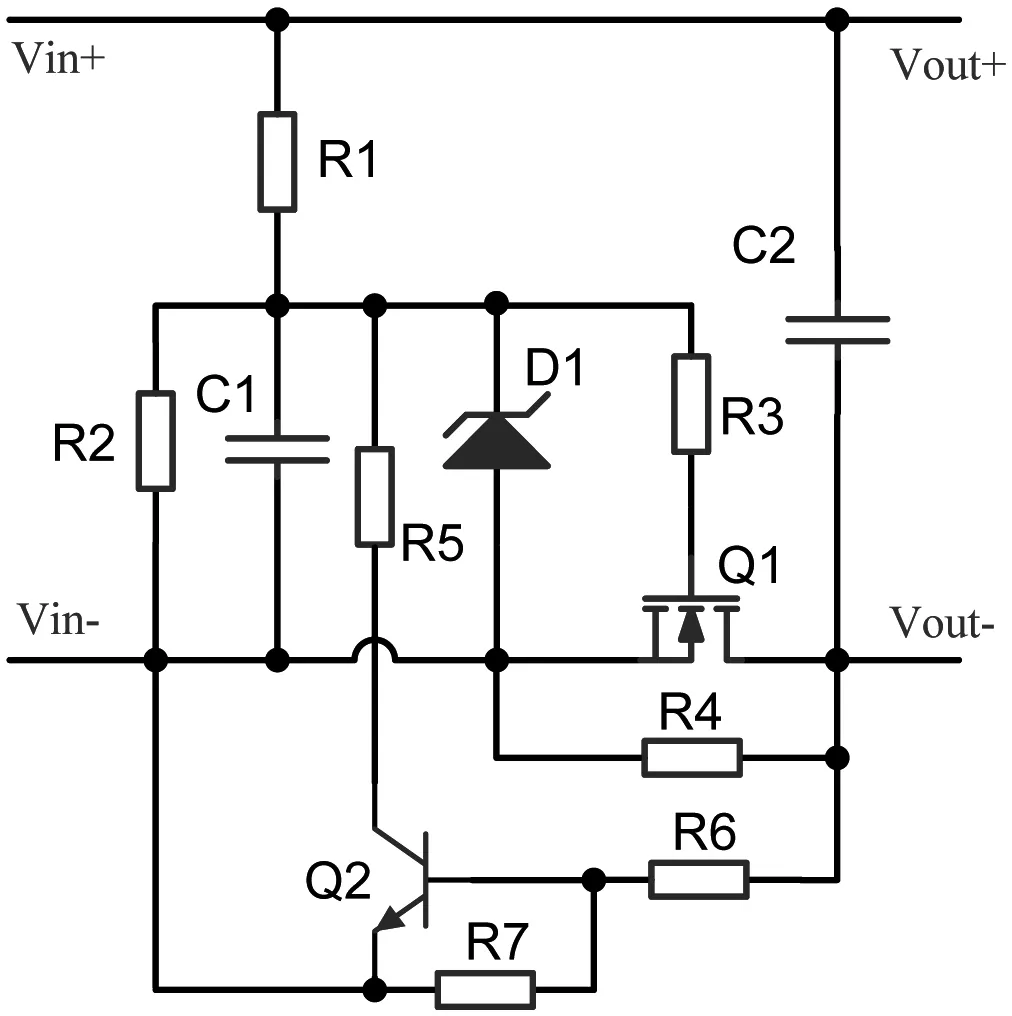

利用MOS管的变阻区抑制冲击电流的方法原理框图如图1所示。

图1中,C1为MOS管栅极并联电容,R1、R2为分压电阻,D1为钳位MOS管栅极驱动电压的稳压二极管,C2为后级等效线间电容,Q1为串联在负线上的N沟道MOS管,R3为MOS管Q1的驱动电阻。开机瞬间,由于电容两端电压为零,电容相当于短路,输入电压Vin+通过电阻R1给电容C1充电,MOS管Q1驱动电压从0V缓慢上升,待C1两端电压达到MOS管Q1导通门槛电压时,MOS管Q1逐渐导通,输入电压通过MOS管的可变内阻对后端线间电容C2进行充电,从而限制启动冲击电流,抑制后的冲击电流峰值为Vin+/R,R为MOS管Q1的可变电阻。随着MOS管驱动电压持续上升,待完全导通后,MOS管的通态电阻极小,输入电压通过MOS管以极低的导通损耗给后级设备供电。

该方法利用MOS管的可变电阻特性对开机瞬间冲击电流进行抑制,反应速度极快,完全导通后MOS管的导通损耗极小,效率高。但该电路对MOS管参数选型要求很高,需要MOS管具有很宽的安全工作区。在后端线间电容C2充电的过程中,MOS管一直工作在安全工作区,特别是270 V电源系统需要选择650 V的高压MOS管,该类型管子的安全工作区很窄,反复上电时会使MOS管击穿损坏,影响系统正常工作。

1.2 MOS管并联功率电阻抑制冲击电流

文献[1]对上述利用MOS管的延时开通特性抑制冲击电流方法进行了优化,在MOS管的DS两端并联一个功率电阻,其电路图如图2所示。

图2 MOS管并联功率电阻冲击电流抑制电

图2中 R4为与MOS管并联的功率电阻。其工作原理如下:开机瞬间,MOS管Q1未导通,输入电压Vin+通过功率电阻R4给后端线间电容C2充电,从而抑制开机瞬间冲击电流。此过程中输入电压Vin+通过电阻R1给电容C1充电,MOS管Q1的栅极电压即电容C1两端电压从0V缓慢上升,当该电压达到MOS管Q1的开启门槛电压时,MOS管将逐步导通,将电阻R4短路。MOS管的延迟开通时间由R1和C1取值确定。电容C2的充电公式为:

式中:

UC—线间电容C2两端电压;

US—输入直流电源电压;

τ2—线间电容C2充电时间常数,τ2=R4*C2。

MOS管导通之前,启动冲击电流峰值由R4电阻确定,进而计算R4的取值。

式中:

Ilmt—要求的冲击电流限值,一般为稳态工作电流的5倍。

按照式(1)可以计算出,经过5个τ2时间常数,后端线间电容C2两端电压会被充至输入电压的99 %。故C2两端电压充满所需的时间为5τ2=5R4*C2。

为了保障MOS管不工作在安全工作区,应使MOS管在后端线间电容C2被充满后才导通,MOS管栅极电容的充电公式:

式中:

Ug为栅极电容C1两端电压;

US为输入直流电压;

τ1为栅极电容C1充电时间常数,τ1=R1*C1。

将栅极电容C1充电至MOS管开启门槛电压时所需的时间,记为N *τ1,又因为标准要求冲击电流需在0.1 s内恢复至稳态电流,故N*τ1需满足:

假设选用的MOS管导通门槛电压最小为2.5 V,当输入为28 V电源系统时,MOS管的栅极电容充电到2.5 V需要0.08个τ1时间常数;当输入为270 V电源系统时,只需要0.01个τ1时间常数。根据具体项目的实际情况可以正确对R1、C1选型。

该冲击电流抑制方法在热启动时也会出现冲击电流抑制失效现象,原因是反复的关机开机瞬间MOS管栅极驱动电容C1两端的电量尚未放完,再次开机时,MOS管Q1处于导通状态,抑制冲击电流的电阻被旁路,导致出现二次冲击电流,严重情况下会将MOS管Q1烧坏,尤其是在直流高压应用场合或者后端电容量特别大的场合。

另MOS管Q1的延迟导通时间是由电阻R1与电容C1的取值及MOS管的导通门槛电压确定,电容C2的容量大小、是否带负载启动以及负载大小等因素都会影响R1与C1参数选型。若取值不当,则有可能使得MOS管在C2尚未充满电时导通,同样会出现二次冲击电流,严重情况下会将MOS管Q1烧坏。

2 改进型冲击电流抑制电路

在上文基于MOS管的冲击电流抑制方案基础上进行改进,提出了一种兼容性强的冲击电流抑制方法,通过检测MOS管DS两端电压,使得MOS管在其DS两端电压较小时才导通,此时后端线间电容C2基本被充满,以降低MOS管导通时的电应力。该方法不仅可以精准抑制开机瞬间冲击电流,还对后级电容容量大小、是否带载启动等,均具有较强的兼容性,特别是解决了高压直流电源冲击电流抑制电路中MOS管经常损坏的问题,大大提高了冲击电流抑制电路的可靠性。原理框图如图3所示,Q1为N沟道MOSFET,C2为后级滤波电容,R4为NTC热敏电阻,电阻R1、R2、稳压二极管D1和电容C1形成MOS管Q1的驱动电路,NPN三极管Q2、电阻R5、R6及R7组成MOS管Q1驱动的控制电路。

图3 改进型冲击电流抑制电路

开机瞬间,据KVL定理,有:Vin=VC2+VR4,由于电容两端电压为零,故开机瞬间VC2=0,VR4=Vin,VR4电压即MOS管Q1的DS两端电压。电阻R6与R7分压反馈给三极管Q2,因反馈给Q2的电压VR大于其基极电压Vref,即VR=VR4*R7/(R6+R7)>Vref, NPN三级管导通,将MOS管Q1的栅极驱动电压即电容C1两端电压拉低,MOS管Q2处于关断状态,供电电源通过电阻R4给电容C2充电。

电容C2的充电电流(若带载启动,还有负载电流)全部流经电阻R4,R4电阻用以抑制开机瞬间的冲击电流。充电过程中,电容C2两端电压快速上升,则电阻R4两端电压(即MOS管Q1的DS两端电压)快速下降。当电阻R4两端电压下降到一定值时,即电容C2两端电压接近供电电压时,电阻R6与R7的分压值即反馈给Q2的电压VR小于其基准参考电压,即VR=VR4*R7/(R6+R7)<Vref,则三极管Q2关断,供电电源开始通过电阻R1给电容C1充电,当电容C1两端电压被充电至MOS管Q1的导通门槛电压时,Q1导通,将功率电阻R4旁路,电路以极低的导通损耗工作,为后级电路提供电能。

当后级电容C2的容值发生变化时,供电电源通过功率电阻R4对C2充电的时间会有所改变,但唯有当MOS管Q1两端电压低于上述设定值时才会开始对驱动电容C1进行充电,进而将MOS管Q1导通。不会出现后级电容C2尚未充满时将MOS管Q1导通的情况,避免MOS管Q1工作在安全工作区。

当后级负载带载启动时,因电容C2的充电电流被负载分流,供电电源通过功率电阻R4对C2充电的时间将延长,但MOS管不会出现提前导通的情况,避免MOS管Q1工作在安全工作区。

因该控制方法是通过检测MOS管两端电压,当其两端电压低于设定值Vset时(即后级电容C2两端电压被充电至Vin-Vset时,Vset=Vref*(R6+R7)/R7),才开始对MOS管的驱动电容进行充电,进而将MOS管导通,故该控制方法对后级电容量的大小、是否带载启动均具有较强的兼容性。

因此相比图1、图2所示的抑制方法提高了冲击电流抑制电路的可靠性和兼容性。

3 仿真验证

以270 V供电电源为例,后端负载的电容量为22 μF,开机瞬间冲击电流峰值要求低于12 A,恢复时间低于10 ms。

可根据式(2)计算并根据电阻标称值选取功率电阻R4,R4选择两颗47 Ω电阻并联,则可计算出冲击电流被抑制到11.5 A,满足低于12 A的设计要求。设定MOS管DS之间电压为26 V左右时才让RC充电电路给MOS管栅极电容充电。后级电容充电时间常数为0.517 ms(τ2=22 uF*23.5 Ω),则由式(1)可计算出后级电容充电至244 V(=270 V-26 V)时约为1.3 ms(2.5τ2=2.5*0.517 ms)。

又可由式(3)计算出MOS管栅极驱动电容C1充电至其开启门槛电压3.5 V时需要约0.013个τ1时间常数,即:

由式(5)可以计算出栅极电容的充电时间常数范围为:

本设计中选择时间常数τ1为109 ms,考虑电阻电容耐压及功率,充电电阻选择330 kΩ,MOS管栅极充电电容选择330 nF。

依图3所示原理图并上文中元器件参数计算及选型,对该改进型冲击电流抑制电路进行PSIM软件仿真,仿真结果如图4所示。图4(a)中VC1为MOS管驱动电压,VC2为后级电容两端电压,VR4为功率电阻R4两端电压。图4(b)中IC2即为冲击电流。

图4 仿真结果

由图4仿真结果可以看出,270 V电源开机瞬间,回路中的最大冲击电流被限制在约11.5 A(图4(b)所示),MOS管在线间电容充电接近于输入电压时才导通,MOS管的漏源极两端电压、栅极驱动电压及线间电容两端电压如图4(a)所示,仿真结果符合理论分析。

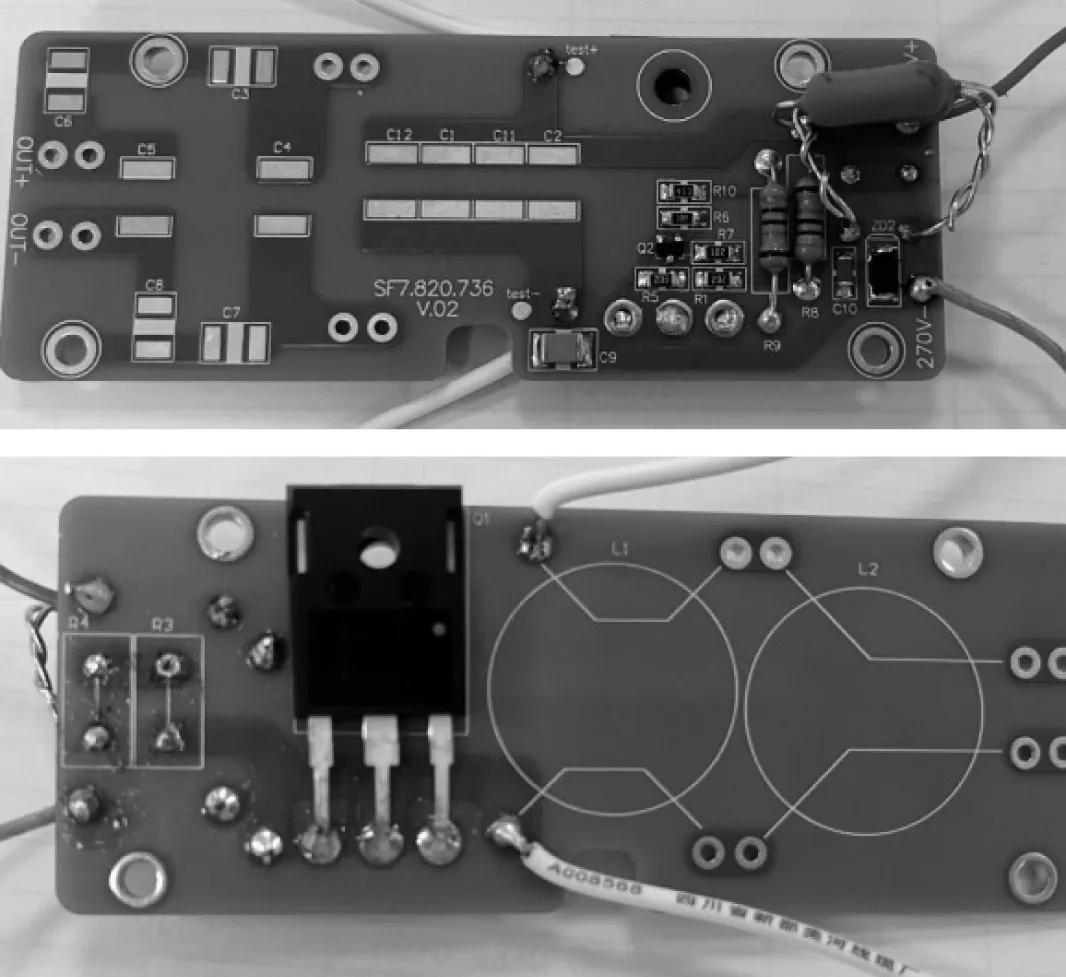

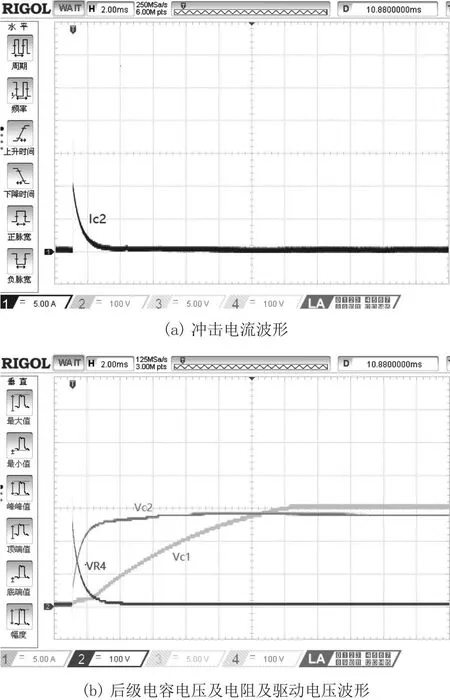

4 试验验证

按照上述仿真参数及原理图进行试验验证,试验电路板如图5所示。实验波形如图6所示。图6(a)为开机冲击电流IC2,冲击电流最大值为10 A左右,实测时线缆存在导线阻值,实测值比理论计算值偏小。图6(b)为MOS管驱动电压VC1、后级电容两端电压VC2及功率电阻R4两端电压VR4波形。

图5 实测电路板

图6 实验波形

由图6可以看出,试验结果与理论分析及软件仿真结果相符合。

5 结论

本文提出并分析了一种控制MOS管DS两端电压来延迟开通MOS管的冲击电流抑制电路,当后端线间电容快充满时才导通MOS管,避免MOS管长时间承受电应力而损坏。该电路对后级电容量的大小、是否带载启动均具有较强的兼容性,因此该电路兼容性强、功耗低,可靠性高。最后,通过软件仿真与试验验证了该冲击电流抑制电路的可行性。