光机材料与光纤振动传感器连接力学可靠性研究

高征,吴俊,臧博,刘禹含,刘朋朋,张钰民

(1.北京空间机电研究所,北京 100094;2.北京信息科技大学,北京 100192)

前言

对于亚米级高分光学载荷,微振动是影响成像清晰度的重要因素,迫切需要高轻小高灵敏度光纤振动传感器[1],实现微振动测量[2],提升高分成像质量。

光纤传感器主要与空间相机内结构金属材料、镜体本身和主承力机构件连接3。其连接牢固性对于亚米级高分光学载荷相机至关重要,连接失效会造成无法精确测量。因此针对不同的典型空间相机光机结构材料,需要开展连接力学可靠性验证研究,确保实现传感器与空间相机结构的有效连接,通过极限力学环境试验。

研制典型空间相机用光机材料试块,能够有效代表现有相机主要光机结构组成和光纤振动传感器安装对象,充分体现不同光机材料特性和表面处理工艺下传感器相应连接工艺的牢固可靠。包括光机部件承力结构用钛合金试块、铝合金试块和殷钢试块,光机主体承力结构用碳纤维试块,以及反射镜基底结构微晶玻璃试块、熔石英玻璃试块和陶瓷镜坯试块等。通过静态试验连接拉伸强度、剪切强度,验证连接工艺可靠性。

1 试验原理

试验传感器与不同光机结构材料连接时的拉伸强度、剪切强度4-6,即考核传感器与不同光机结构材料粘接时的拉伸和剪切强度应高于0.26 Mpa或传感器与不同光机结构材料焊接时的拉伸和剪切破坏载荷应高于58.8 N(即200 g加速度下的最大受力)。

式中:

W—传感器的重量;

aG—传感器所受的最大过载;

fS—安全系数;

Q—连接面积;

J—连接强度。

评估传感器连接是否适应力学环境要求并加以改进。

试样采用双面搭接结构,室温下在垂直于连接面且在试样主轴方向上施加一拉伸力,测定试样承受的最大破坏载荷,取相应的搭接面上的平均拉应力为拉伸强度;室温下在平行于连接面且在试样主轴方向上施加一拉伸力,测定试样承受的最大破坏载荷,取相应的搭接面上的平均剪应力为剪切强度。试样夹具为自动对中插销型,加载时拉伸力作用线通过试样搭接。

传感器拉伸剪切强度按下式计算:

式中:

τ—拉伸剪切强度;

P—试样的最大破坏载荷;

B—试样搭接面宽度;

L—试样搭接面长度。

本次试验对象为传感器,体积为15 mm×15 mm×15 mm,重量30 g。对试验件分别进行拉伸试验,剪切试验,考察传感器与不同光机结构材料连接强度性能与破坏形式。

本次试验采用的拉力试验机为力试LD26.305电子万能试验机,试验机准确度等级0.5级,最大力300 kN。传感器与不同光机结构材料连接试验件,包括传感器—钛合金拉伸连接件、传感器—铝合金拉伸连接件、传感器—殷钢拉伸连接件、传感器—微晶拉伸连接件、传感器—熔石英拉伸连接件、传感器—碳化硅拉伸连接件、传感器—复材拉伸连接件;传感器—钛合金剪切连接件、传感器—铝合金剪切连接件、传感器—殷钢剪切连接件、传感器—微晶剪切连接件、传感器—熔石英剪切连接件、传感器—碳化硅剪切连接件、传感器—复材剪切连接件。同时设计了相应的试验工装,对上述试验件进行静力学试验,获得了其强度破坏参数,为传感器在后续型号中的应用提供参考。具体试验件材料特性和所用胶参数如表1所示。

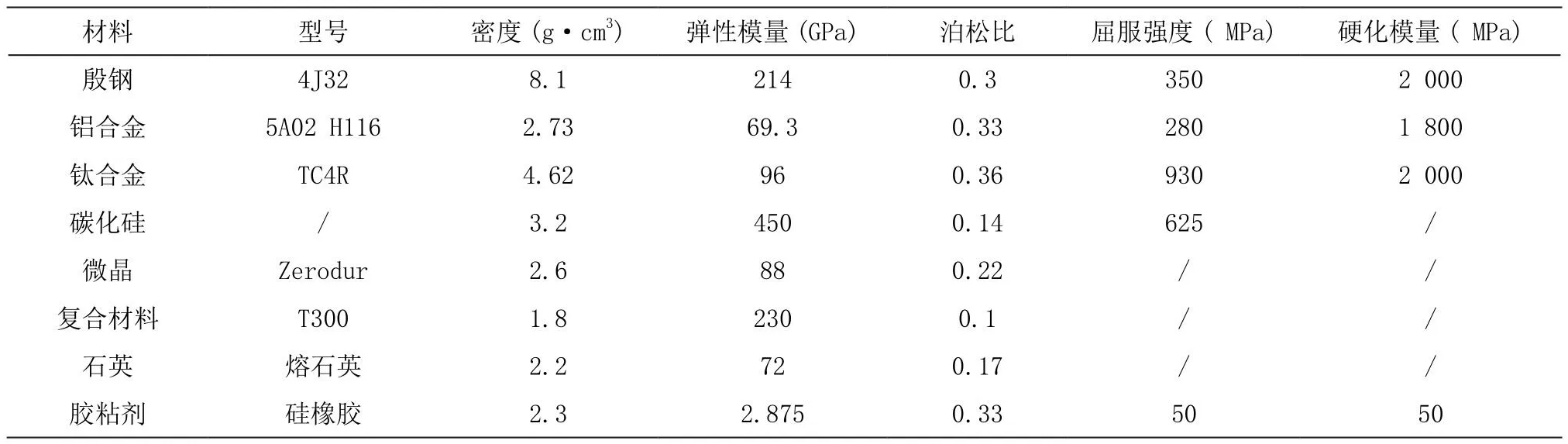

表1 试验材料型号表

2 拉伸强度试验

利用拉力试验机开展传感器连接拉伸强度的试验。考虑光纤传感器尺寸较小,不便直接夹持,同时直接夹持可能造成光纤振动传感器的损坏,导致后续验证无法开展,因此采用两试块间夹持一个传感器的方法开展试验。试验流程如图1所示。

图1 拉伸强度试验流程

拉伸试验传感器连接件两端螺接有拉伸试验工装,通过工装与拉力机连接,一端固支,另一端受拉。试验前施加微小拉力消除安装间隙,对拉力计校零后开始正式试验。

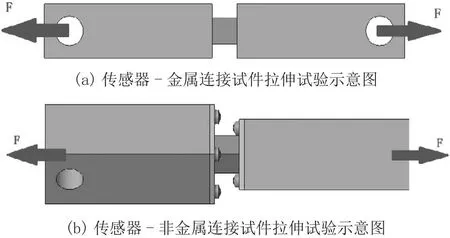

针对传感器—钛合金拉伸连接件、传感器—铝合金拉伸连接件、传感器—殷钢拉伸连接件,传感器与两金属试件进行双面粘接或焊接,金属试件与试验机安装接口为两个φ16.5通孔。将传感器—钛合金拉伸连接件、传感器—铝合金拉伸连接件、传感器—殷钢拉伸连接件两端通过M16螺钉和M16六角螺母与拉伸试验机上下两夹头连接紧固。

针对传感器—微晶拉伸连接件、传感器—熔石英拉伸连接件、传感器—碳化硅拉伸连接件、传感器—复材拉伸连接件,首先将非金属试片与传感器进行双面粘接或焊接,考虑到两边非金属试片间距较小,装配操作空间不足,将两边非金属试片错位45 °后与传感器连接,然后与两个拉伸连接棒进行两端螺接,考虑操作方便采用M4十字槽盘头螺钉紧固。拉伸连接棒与试验机安装接口为两个φ16.5通孔。将传感器—微晶拉伸连接件、传感器—熔石英拉伸连接件、传感器—碳化硅拉伸连接件、传感器—复材拉伸连接件两端通过M16螺钉和M16六角螺母与拉伸试验机上下两夹头连接紧固。具体试件拉伸示意图如图2所示,记录拉伸过程中拉伸力的数据,拉伸适当距离至传感器脱粘,拉伸速度2 mm/min。

图2 连接试件拉伸试验示意图

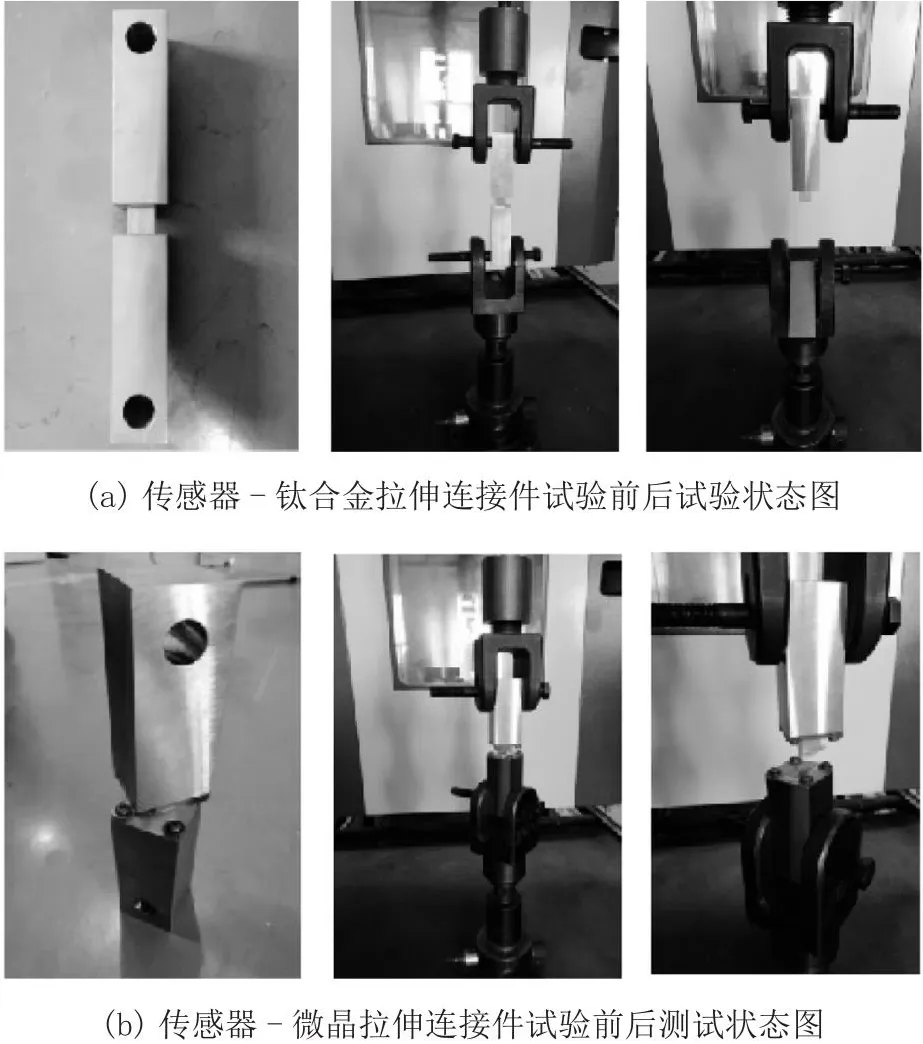

选取传感器—钛合金连接件和传感器—微晶拉伸连接件拉伸试验安装及试验前后试验状态如图3所示。

图3 连接试件拉伸试验图

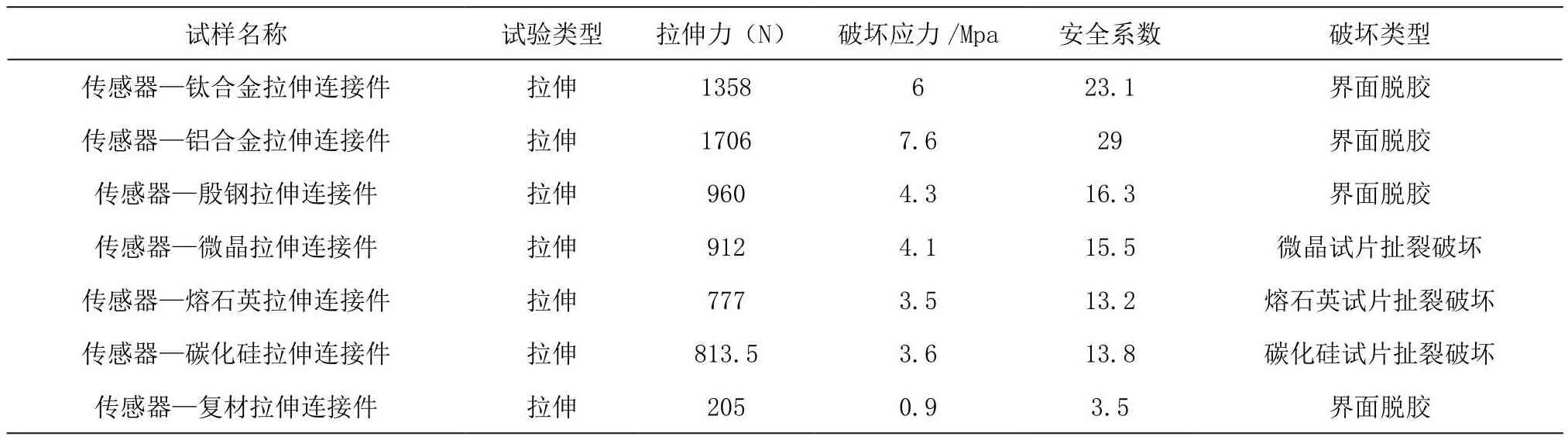

试验结果如表2所示。

表2 拉伸试验试验结果

曲线图如图4所示。

图4 传感器拉伸连接件拉力-应变曲线

分析上述图曲线可以得到以下结论:

1)传感器与不同光机材料粘接时的拉伸强度均满足考核要求;

2)传感器与复材粘接时的拉伸强度最弱;

3)传感器与微晶、熔石英玻璃材料或SiC陶瓷材料粘接时拉伸破坏形式均为试片材料本身破坏,说明材料强度自身低于胶粘接强度。

3 剪切试验

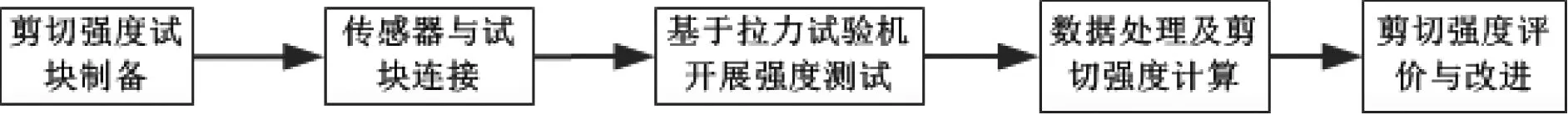

与拉伸强度试验相同,同样采用两试块间夹持一个传感器的方法开展试验。试验流程如图5所示。

图5 剪切强度试验流程

剪切试验传感器连接件两端螺接有剪切试验工装,通过工装与拉力机连接,一端固支,另一端受拉。试验前施加微小拉力消除安装间隙,对拉力计校零后开始正式试验。

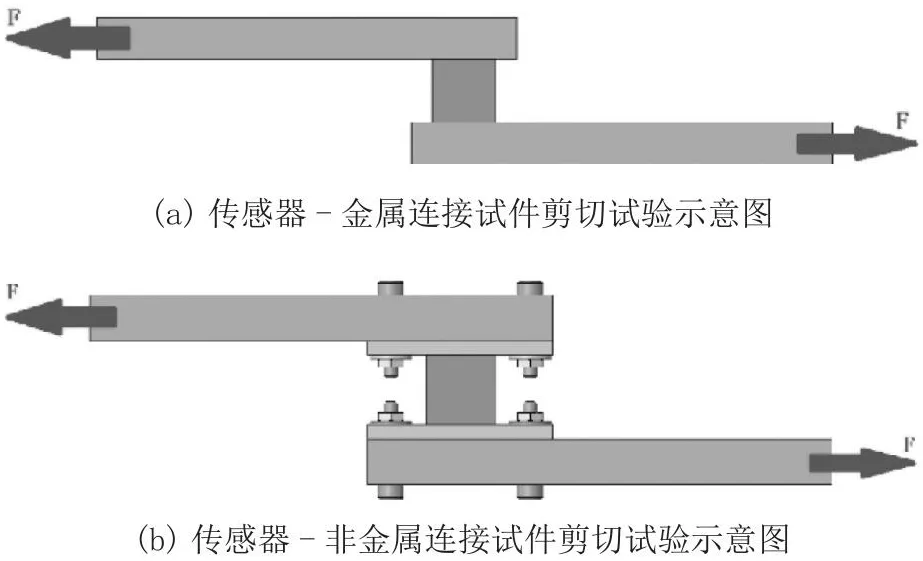

针对传感器—钛合金剪切连接件、传感器—铝合金剪切连接件、传感器—殷钢剪切连接件,传感器与两金属试件进行双侧面粘接或焊接,金属试件与试验机安装接口为两个φ16.5通孔。将传感器—钛合金剪切连接件、传感器—铝合金剪切连接件、传感器—殷钢剪切连接件两端通过M16螺钉和M16六角螺母与拉伸试验机上下两夹头连接紧固。

针对传感器—微晶剪切连接件、传感器—熔石英剪切连接件、传感器—碳化硅剪切连接件、传感器—复材剪切连接件,首先将非金属试片与传感器进行双侧面粘接或焊接,然后与两个剪切连接棒进行两端螺接。考虑到两边非金属试片间距较小,装配操作空间不足,考虑操作方便采用M3内六角圆柱头螺钉和背部螺母的方式进行紧固。剪切连接棒与试验机安装接口为两个φ16.5通孔。将传感器—微晶剪切连接件、传感器—熔石英剪切连接件、传感器—碳化硅剪切连接件、传感器—复材剪切连接件两端通过M16螺钉和M16六角螺母与拉伸试验机上下两夹头连接紧固。具体试件剪切试验示意图如图6所示,记录拉伸过程中拉伸力的数据,拉伸适当距离至传感器脱粘,拉伸速度2 mm/min。

图6 连接试件剪切试验示意图

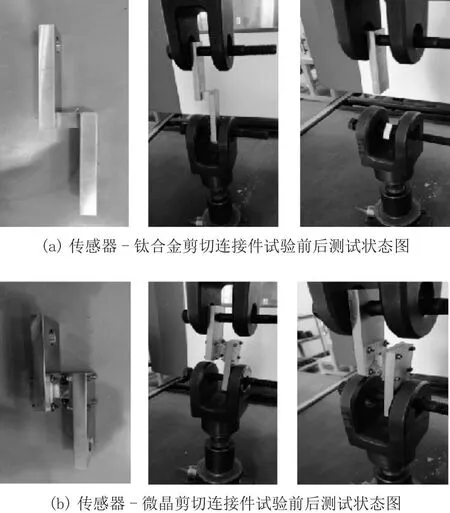

选取传感器—钛合金剪切连接件和传感器—微晶剪切连接件试验安装及试验前后试验状态如图7所示。

图7 连接试件剪切试验图

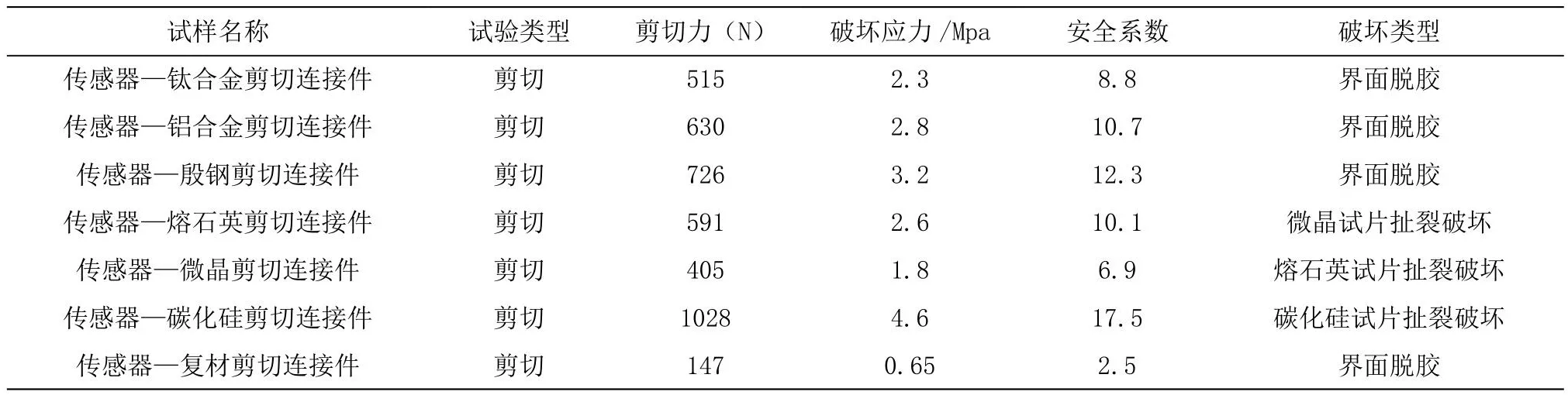

试验结果如表3所示。

表3 剪切试验试验结果

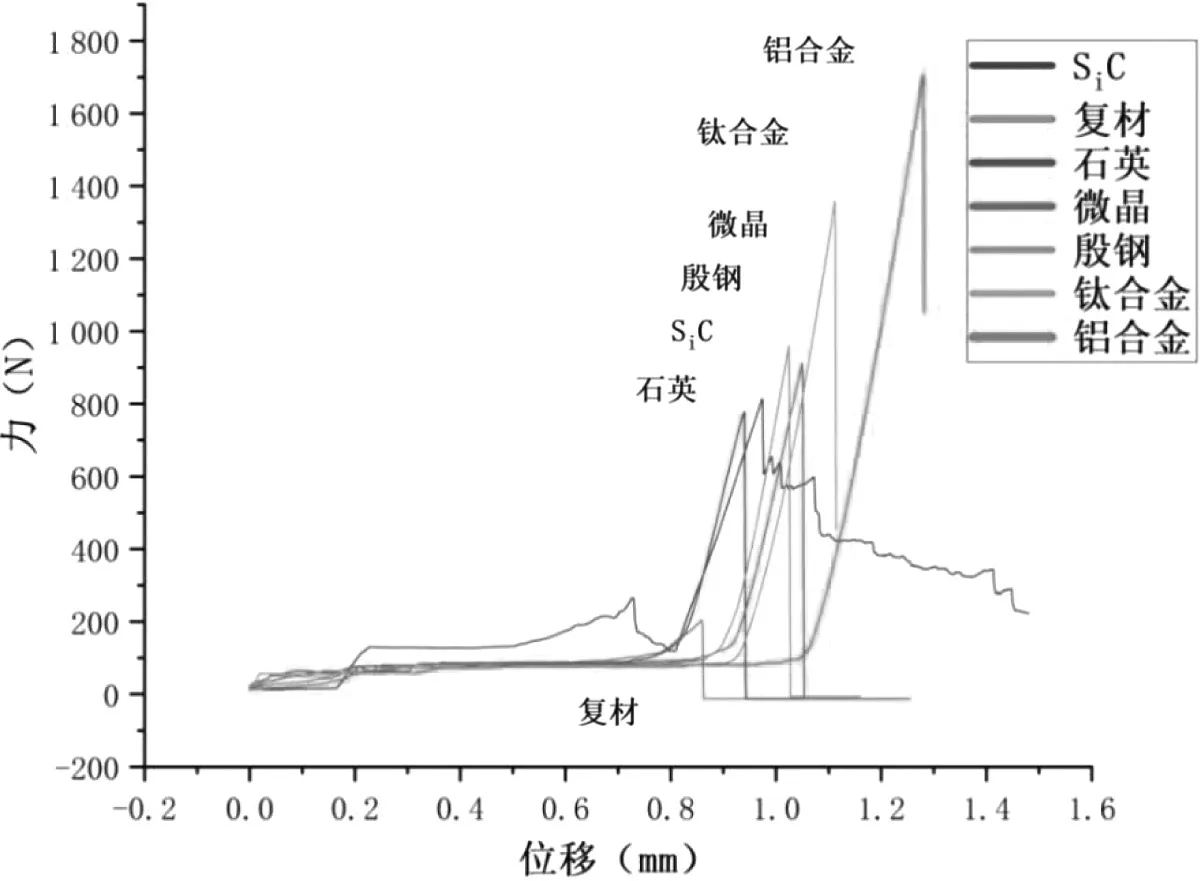

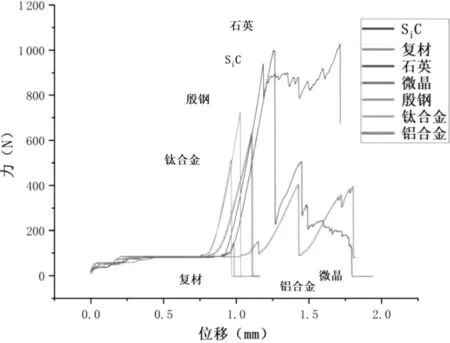

曲线图如图8所示。

图8 剪切连接件拉力-应变曲线

分析上述图曲线可以得到以下结论:

1)传感器与不同光机材料粘接时的剪切强度均满足考核要求;

2)传感器与复材粘接时的剪切强度最弱,并弱于拉伸强度;

3)传感器与微晶、熔石英玻璃材料或SiC陶瓷材料粘接时剪切破坏形式均为试片材料本身破坏,说明材料强度自身低于胶粘接强度。

4 结论

传感器连接件采用胶粘连接工艺,优势在于粘接层产生的等效应力和摩擦应力较小,在胶层厚度较小的情况下可以产生较强的粘接强度,且胶粘工艺操作便捷,对外界环境条件要求较低。

通过试验可知:

1)拉伸、剪切满足最大极限,主动段可能受力环境下的连接牢固度,能保证光纤传感器后续入轨使用;

2)复合材料因其铺层方式导致实际粘接面积厚度较低,引发安全裕度偏低。需加大粘接厚度,进一步研究粘接加强;

3)对于光纤接触式振动传感器还需进一步分析,确保连接对传感器高测量精度无影响。

试验证明,高轻小高灵敏度光纤振动传感器连接工艺通过了与光学遥感器镜体本身、支撑结构、主承力结构的典型光机材料连接强度考核试验,为我国光学遥感器在轨力学场的建立、颤振影响溯源定量化分析提供了信息支援基础。