基于无线传输技术的蚕茧真空渗透系统设计

摘要:在“中国制造2025”战略框架下,智能制造技术的快速发展给我国工业领域带来了全新的发展机遇和挑战,制丝工业需要应用智能制造技术进行技术革新以满足发展的需求。为了实现蚕茧真空渗透设备的互通互联,文章设计了一种基于无线传输技术的蚕茧真空渗透系统,通过工业无线通信网络实现设备无线传输,集成应用自动化技术、测控技术、无线传输技术和数据存储技术,并利用公共云平台实现生产过程远程自动化监控。无线传输技术以及云平台应用的介入可以加快蚕茧制丝过程的自动化建设进程,有助于提高制丝工业的自控水平。

关键词:蚕茧;真空渗透;无线传输;自动化;制丝工业

中图分类号:TS142.221 文献标识码:A 文章编号:1674-0688(2023)04-0055-04

0 引言

受西方近代蚕桑科技的影响,国内技术人员一直致力于学习与引进国外的先进技术,改进传统的制丝生产技术,开展高水平制丝工业技术研究与应用[1]。在制丝工艺中,利用饱和蒸汽所包含的热能和其中产生的温差,使蚕茧吸水并将其煮熟后进行制丝生产的工艺叫做蒸汽渗透工艺。蒸汽渗透工艺受煮茧设备制约,煮熟往往不够均匀,渗透不充分,影响缫丝质量。20世纪,自动缫生产普及后,制丝厂广泛采用真空渗透工艺,蚕茧渗透均匀性得到提高。生产使用证明,通过真空渗透工艺蚕茧的渗透效果得到加强,煮熟茧的品质得到显著提高,真空渗透工艺与蒸汽渗透比较,具有明显的优越性[2-4]。

随着干茧制丝和鲜茧制丝生产技术不断发展与应用,真空渗透设备在制丝生产中扮演着重要角色。伴随PLC自动控制技术的应用,真空渗透设备具备了自动化发展的条件。然而,传统缫丝生产企业分散式的设备布局制约了设备的互通互联,如果进行设备自动化改造需要重新布局或重新布线,改造成本较高,项目周期较长。无线传输设备的使用,正好解决了这一难题。无线技术在当今科技应用的场合逐步增多,对于采集模拟量,一般现场都是使用有线的模拟量模块进行采集与传输,但是在比较复杂的场合应用下,敷设电缆或改造设备会有一定困难,故采用无线传输方式更方便实现采集与控制的功能[5-7]。

本研究提出一种基于无线传输技术的蚕茧真空渗透系统设计,该系统以单片机为控制核心进行信息采集,通过RS485通信总线连接PLC控制器进行数据采集;无线数据终端设备以4G无线网络为承载网,为用户提供无线数据传输通道;功能上完成远程控制站串口设备和中心控制系统间的无线数据通信,使远程监控现场真空渗透设备得以实现。

1 真空渗透设备现状分析

1.1 广西制丝企业设备现状

在“东蚕西移”战略引导下,广西逐渐建立起多家制丝厂,但这些厂家的技术和设备参差不齐,大多数沿用了20世纪传统的制丝技术以及真空渗透设备。本研究对广西鹿寨贵盛茧丝工贸有限公司、广西桂合集团有限公司等十余家广西制丝企业进行考察和调研发现,这些企业的真空渗透设备仍沿用传统的设备模式,抽真空作业时全部采用人工方式操作。

人工抽真空作业首先需要工人将蚕茧扛上平台,倒入平台上安装的真空渗透密闭容器,接着通过人工操作水环泵和罗茨泵进行抽真空任务。真空渗透密闭容器配套安装了顶盖开盖和底盖开盖机械装置,配备机械式真空压力表、透明的连通器水位计,顶盖装置和底盖装置的开关由人工通过定滑轮操纵。工人确认顶盖和底盖关闭后,依照经验和工艺步骤进行抽真空、真空进水、复压、放水、出茧等系列工作[8-9]。依赖人工的真空渗透作业,不仅工人劳动强度大,还容易造成工艺过程的不确定性,直接影响蚕茧渗透质量,最终影响生丝质量。生丝质量不稳定是广西制丝企业普遍存在的问题。

1.2 真空渗透及加茧自动化装置研发

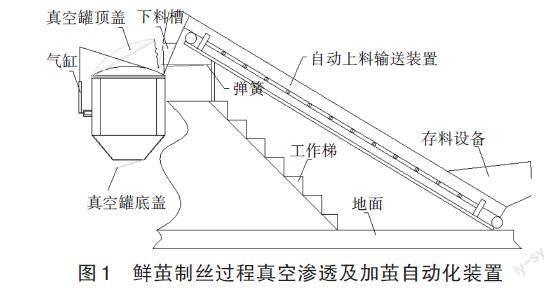

为解决传统蚕茧渗透工艺肩挑手扛的人工作业模式,提高生产过程自动化,科技部门下达了科学研究与技术开发计划课题“鲜茧制丝过程真空渗透及加茧自动化装置研发”,研发单位技术人员研发出鲜茧制丝过程真空渗透及加茧自动化装置(如图1所示)。该装置针对蚕茧生丝加工真空渗透和加茧自动化的主要工序进行改进,运用自动检测及控制技术完成对工艺的精准把控,并在鲜茧生丝加工过程中完成生产工艺的实时数据采集、监控与信息化管理,实现生产进程的自动管控,使鲜茧制丝加工生产自动化程度得到提高,从而减轻工人劳动强度,降低劳动成本。

该装置设计包括自动上料运输皮带的设计、自动下料至真空罐装置的设计、真空罐顶盖和底盖自动开关装置的设计、自动抽真空渗透装置的设计[8-9]。装置的推广应用,给真空渗透设备带来全新的变革,部分工厂应用了真空渗透自控技术,但该装置为单机的自动化控制,无法满足多台设备集中控制的需求。本文集成应用通信技术和无线传输技术,设计一种基于無线传输技术的蚕茧真空渗透系统,实现制丝生产远程自动化操控,成为制丝企业的迫切需求。

2 基于无线传输技术的蚕茧真空渗透系统设计

2.1 真空渗透自动化工艺流程

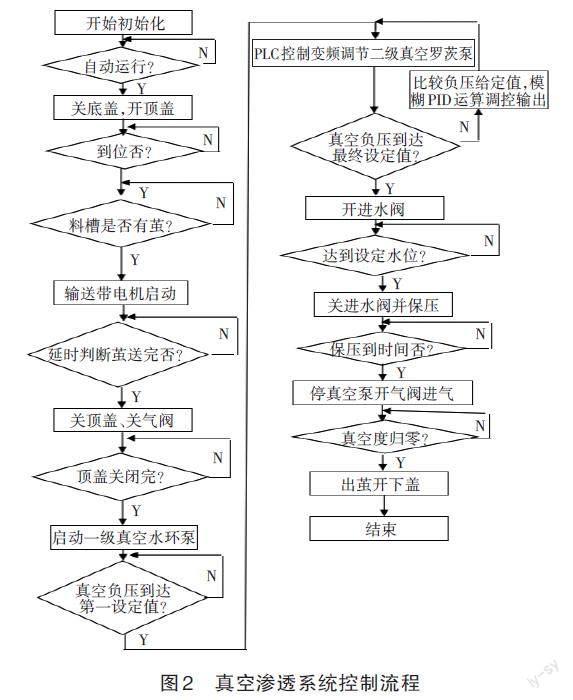

蚕茧真空渗透系统自动化控制流程如图2所示:①选用PLC自动控制方式,当启动自动送茧系统后,控制顶盖开盖气缸的电磁阀自动通电,顶盖自动打开,顶盖开到位后送茧皮带传送系统自动启动,蚕茧通过皮带传输到真空罐;②当蚕茧自动传输作业完成后,送茧皮带电机自动停止,控制顶盖开盖气缸的电磁阀自动断电,气缸将顶盖关紧;③在自动抽真空和自动进水浸泡作业中,由PLC采集真空度传感器和液位传感器的模拟量信号,内部编程换算出实际的真空度和液位值,并与设定值进行实时比较;④进行模糊运算控制,用运算后的差值输出信号控制真空泵和进水阀,确保罐内的真空度和水位值在生产需要的误差之内,控制精度越高,越能保证蚕茧高质量渗透[8-9]。

2.2 系统主控制器结构

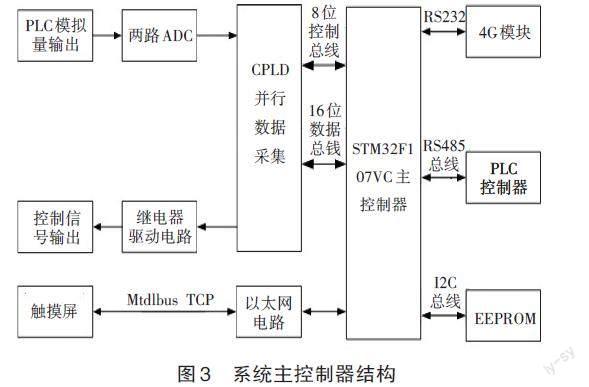

系统主控制器结构(如图3所示),设计了现场真空渗透设备工作的整机参数采集和监控系统,以STM32高性能单片机处理器配置CPLD并行数据采集终端实现数据采集,负责采集真空渗透设备的温度、液位、阀门状态、真空泵状态、送茧电机状态等工作状态信号;以隔离干扰信号的RS485通信总线连接PLC控制器,PLC控制器通过编程实现数据的定时采集及控制命令的实时推送。两路ADC通过模数转换高精度采集温度、液位信息,并根据用户设定的真空度、抽气速率、渗透温度、液位与采集的数据进行对比,实现真空渗透设备系统的真空泵分级控制输出、温度和液位超高报警输出及故障急停信号输出[10]。

系统通过RS232与4G无线模块相连,支持阿里云服务器上的组态控制软件数据与现场设备透明数据传输,最终实现真空渗透核心工艺中真空度、渗透水温、水中残留空气排出、复压速度、液面位置等参数的云变送[11-12]。

2.3 云服务器的选择

云服务器又名云计算服务器或云主机,通常是指运行在相同的物理硬件上的“虚拟”服务器。云服务器使用云计算技术,整合了数据中心计算、网络与存储三大核心要素。在虚拟服务器的平台上,管理员可以采用与物理服务器一样具体的CPU、内存和磁盘特性提供在线服务器。相较传统的物理服务器,云服务器具有以下优点:①具有防ARP攻击和MAC欺骗功能,可进行快速备份,在一定条件下保证数据安全不丢失;②由于云服务器基于集群服务器,具有较高的硬件冗余,所以可以极大降低地故障的发生率;③具备故障自动迁移功能,如果检测出一台云服务器出现故障,云服务器上已安装的应用程序会自动切换迁移到其他云服务器,从而保证业务正常运行;④具备快照备份功能,当主机出现故障时,通过一键恢复功能快速恢复故障前的数据。

2.4 主控制器系统实现方式

主控制器为设备无线智能监控终端,实时采集真空渗透设备的工作信息,通过无线设备传送至云平台,接收云平台控制指令,并对真空渗透设备进行无线远程监测与控制。

系统控制流程如图4所示:当PLC通信检测正常后,主控制器通过PLC读取设备情况,同时读取触摸屏监控数据;根据读取的检测值,判断液位是否过高、真空度是否达到设定值、水中残留空气排出是否达到工艺参数值、系统是否有异常报警发生等,并以此为依据调节真空泵挡位和进水阀门;然后接收上传指令,向阿里云数据库上传设备工作数据。

2.5 中心调度室功能实现方式

通过布局无线基站,采用无线传输,应用一对多组网方式,将各基础采集和控制器与中控室调控系统组成联动单元。通过设置中心调度室,可以实现中控室调控功能。应用组态王等组态软件进行组态编程,中控系统与各个分站点采用GPRS无线通信模块进行多点无线传输通信,无线传输通信采用具有SCADA功能的主从通信协议,通过标准的RS485接口与GPRS无线通信模块相连,无线通信,传输波特率为9 600 bps。中心调度室实现对制丝生产过程的集中监控,既可以实时监视生产数据、生成数据报表,也可以远程发布生产配方,对各个站点进行远程控制。

3 系统使用效果分析

系统试用结果表明,该系统设计具有可实施性强、性价比高等优点。真空渗透设备通过自动化改造,取代了传统的人工手动作业方式,加入无线智能控制器应用可以实现由离散型控制向集中智能控制转变,提高设备的使用效率。此外,通过应用对比,制丝过程真空渗透及加茧自动化装置的使用解决了人为因素干扰的问题,提高了生产效率和生丝质量。相比一般的自动控制系统,使用无线基站布局系统替代光纤布线或专线网络布线,可以降低网络建设成本,节省设备布网的费用;使用无线网络组态系统,还可以灵活方便地安装与布置设备,缩短传统设备改造周期,降低设备的改造成本,使设备的扩展性增强、可靠性提高,并且能够实现远程实时监控。

4 结语

制丝生产企业要完成产业转型升级,就必须完成自动化与信息化的融合与革新。无线传输技术以及工业互联网技术的应用包括运用硬件传感器、搭建云服务平台和自动控制平台等,实现真空渗透设备的自动化改造;采用通信网络将各个车间的真空渗透设备的监控系统构建成完整的控制和监控网络,实现生产数据的分步采集和集中处理;开发生产管理软件,记录生产数据和产品信息,构建大数据平台。通过无线传输技术以及工业互联网技术的集成应用,可实现制丝生产中各种设备互通互联,最终实现建立现代化制丝厂的集中监控的目的。无线传输技术的使用为复杂的车间布局环境提供了切实可行的技术应用方式,但该系统与理论研究成果还有一定的差距,例如无线系统容易受到电磁干扰引起系统掉线,容易因障碍物出现造成数据传输距离缩短等。这些问题需要研究人员在应用中继续探索和改进,确保系统稳定运行,使制丝生产工艺提质增效。

5 参考文献

[1] 陈祥平,卜献鸿,刘季平,等.煮茧技术及设备的发展与展望[J].丝绸,2018,55(8): 21-28.

[2]刘华平.制丝真空渗透煮繭适煮工艺条件的探讨[J].丝绸,2004(11): 23-27.

[3]朱良均,杨明英,谢启凡.我国桑蚕茧丝加工现状概述[J].蚕桑通报,2015,46(2):1-4,14.

[4]曹贤君.关于煮茧的高效渗透及缫丝适应性的研究[D].杭州:浙江理工大学,2013.

[5]徐长春.直接真空渗透缫丝应用与分析[J].丝绸,2008(3): 56-57.

[6]李继珍,尹毅.真空渗透茧直接用于自动缫丝的探讨与实践[J].四川丝绸,2004(2):3-6.

[7]岳新霞,黄继伟,林海涛,蒋芳,凌新龙.真空渗透茧层的测试与分析[J].广西工学院学报(自然科学版),2010,21(4):72-74,80.

[8]吕俊蓉,王利恒.基于物联网的恒温恒湿箱的远程监控系统设计[J].自动化与仪表,2021,36(5):32-36.

[9]许才定,程以孝.自动缫丝真空渗透煮茧技术要点[J].国外丝绸,2003(1):5-12.

[10]刘文烽,冯德海,黄永杰.制丝工艺中真空渗透的测控与信息化系统[J].丝绸,2015,52(7):14-18.

[11]冯德海.基于RS485的真空渗透及加茧自动化系统[J].丝绸,2017,54(7): 13-17.

[12]罗承孝.蚕丝生产自动化、信息化技术集成创新与应用[J].电气时代,2020(5):66-69.