液压恒压网络驱动系统参数匹配

邹天刚, 毛飞鸿, 张金乐, 狄崇峰, 刘丽芳, 崔晓风

(1.中国北方车辆研究所, 北京 100072; 2.北京理工大学, 车辆传动重点实验室, 北京 100081 3.解放军63963部队, 北京 100072)

引言

随着能源和环境问题的日益严峻,液压混合动力技术作为汽车节能减排的重要技术之一,受到了广泛的关注和重视[1]。其具有功率密度高,能量回收效率高的优势[2]。液压混合动力技术还具备高可靠性、成本低廉的特点,使得其在城市公交车辆、工程车辆和军用车辆的应用方面更具优势[3-4]。

传统的液压混合动力车辆主要使用泵控马达式驱动[5],伴随着恒压网络技术[6]和液压变压器[7]的发展,驱动系统的形式出现了液压变压器控马达式[8]。液压恒压网络驱动系统中,液压变压器断开了能量源和负载的连接,控制直接作用于负载端,能量源的动态性能不影响负载性能[9]。液压变压器在驱动系统中,一方面负责根据负载需求,将恒压网络液压能输送到负载端,另一方面,当驱动系统制动时,液压变压器负责把负载端能量转化为液压能,并传递到恒压网络中的蓄能器中,从而实现能量回收[10]。液压变压器直接关系到驱动系统的性能表现,液压恒压网络驱动系统参数匹配的关键在于液压变压器的匹配。

基于液压恒压网络驱动系统理论模型,从系统整体性能出发,研究了恒压网络、液压变压器和液压马达之间的参数关系,探讨了液压变压器以及恒压网络压力、液压马达的参数匹配方法并且验证了方法的适用性。

1 系统原理

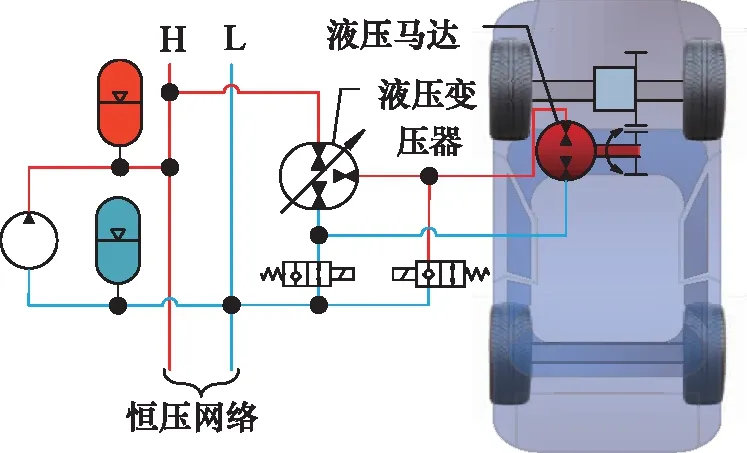

恒压网络驱动系统原理如图1所示,其由恒压网络和液压驱动两部分组成。恒压网络主要由液压自由活塞发动机、高压油路、低压油路及蓄能器组成。通过控制发动机的开关可使得其工作在间歇恒功率工况[11]。液压驱动由液压马达和斜盘式液压变压器等部件组成,液压变压器可调节液压恒压网络提供的压力。通过调整液压变压器转角切换系统驱动和制动工况。

图1 液压恒压网络驱动系统原理Fig.1 Principle of hydraulic common pressure rail driving system

液压变压器可以进行恒功率调节,并且有效分离了能量源和负载,能够独立控制恒压网络部分和驱动部分,从而为液压自由活塞发动机提供了稳定的负载压力工作环境[12]。恒压网络工作特性由液压自由活塞发动机和液压变压器的工作特性、液压蓄能器充放能特性及负载决定,应用自由活塞发动机开关控制可以允许输出压力在小范围内波动[13]。

本研究提出的液压恒压网络系统与普通的泵控马达不同。传统的泵控马达系统的速度调节的本质是单自由度系统的调节问题,即通过改变泵或者马达的排量,实现泵和马达之间的流量平衡。液压变压器控马达系统中,系统功率在动力源与负载之间流动,系统动力源与负载之间形成功率耦合,其速度调节本质是一个两自由度系统的调节问题,即通过控制液压变压器控制角,改变液压变压器各端口力的分布,实现液压变压器转速和流量的变化,调节恒压网络和负载的力平衡,从而改变负载油路的压力,从而调节了液压马达的转速,实现液压马达的调速功能。因此,匹配液压恒压网络驱动系统各部件参数时既要满足系统动力性要求还用考虑功率耦合。

2 系统参数匹配

2.1 发动机功率的匹配

发动机功率的选择对液压恒压网络驱动系统的工作性能有着至关重要的影响。若发动机功率过大,则会降低车辆燃油经济性、增加尾气排放;若发动机功率过小,则后备功率较小,使得车辆动力性变差。根据汽车行驶功率平衡方程,忽略加速阻力和坡度阻力,按照最高车速行驶时消耗的功率计算发动机功率为:

(1)

式中,Pe—— 发动机功率

ηT—— 传动系统效率

G—— 车辆重量

f—— 滚阻系数

CD—— 风阻系数

A—— 车辆迎风面积

uamax—— 最高车速

2.2 液压蓄能器的匹配

液压恒压网络驱动系统中,压力存在小范围的波动,为保证系统元件的正常工作,液压蓄能器应满足:最低工作压力小于恒压网络压力、最高工作压力不大于系统所允许的最高压力。

恒压网络压力一般在20~42 MPa范围内变化,考虑到液压元件存在最大工作压力,所以一般恒压网络压力pA需要满足条件:

(2)

式中,pmax—— 液压元件所允许的最高压力

λmax—— 液压变压器最大变压比

液压蓄能器既要能够回收制动动能,又能够吸收发动机提供的多余能量。液压蓄能器的容积应该能够满足最大限度的回收制动动能,液压蓄能器的能量方程为:

(3)

式中,p1—— 最低工作压力

p2—— 蓄能器最高工作压力

V1—— 液压蓄能器内气体在最低压力下的体积

n—— 气体的多变过程指数

2.3 液压变压器的匹配

液压变压器直接影响驱动系统的动力性能表现。根据车辆的爬坡度和最高车速要求,对液压变压器进行参数匹配。

进入和流出液压变压器槽口的流量与变压器配流盘控制角有关,通过调节配流盘控制角改变槽口流量即可调整马达工作压力和输出转矩。液压变压器有三个槽口,分别接高压油口A、负载油口B和低压油口T[14]。液压变压器变压比为[12]:

(4)

式中,pA,pB,pT—— 液压变压器A,B,T口的压力

αA,αB,αT—— 液压变压器配流盘A,B,T口有效包角,本研究均为120°

其中,液压变压器A口的压力pA也是恒压网络的压力。

车辆一般以较低的车速进行在坡道行驶,主要克服的阻力有滚动阻力和爬坡阻力,根据液压恒压网络驱动系统原理有:

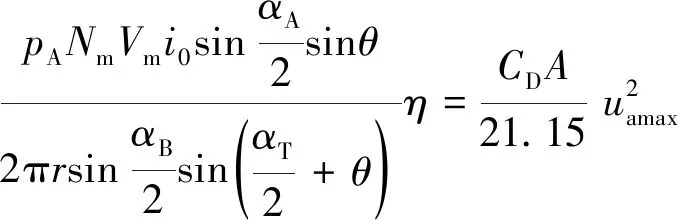

(5)

式中,Nm—— 驱动系统中液压马达个数

Vm—— 液压马达排量

r—— 车轮半径

i0—— 主减速比

η—— 液压恒压网络驱动系统效率

α—— 道路坡度角

定义驱动系统特征驱动力Fd为:

(6)

驱动系统特征驱动力是当液压变压器变压比为1时,驱动系统所能提供的驱动力[16]。特征驱动力由恒压网络压力、液压马达和主减速比来决定,表征了液压恒压网络车辆基本的驱动能力。

由特征驱动力表达式可得:

(7)

由式(7)可知,驱动系统所能提供的爬坡能力由特征驱动力和液压变压器的变压比来决定。当θ取最大值时,变压比达到最大值,此时爬坡度最大。因此,已知车辆总质量及最大爬坡度要求后,通过式(7)可完成液压恒压网络车辆特征驱动力参数设计。

车辆以最高速度行驶时平衡方程为:

(8)

恒压网络驱动系统在工作过程中,忽略油液泄漏损失,根据液压变压器数目NHT和转速nHT,结合液压变压器同液压马达间的流量守恒可得:

NmnmVm=NHTnHT|VB|

(9)

式中,NHT—— 液压变压器的数目

nHT—— 液压变压器转速

VB—— 液压变压器B口排量

根据液压变压器和液压马达的关系,可推导出车速表达式:

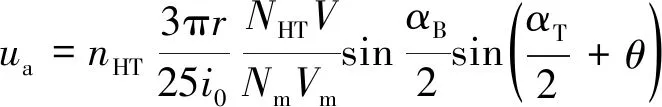

(10)

式中,V—— 液压变压器等效为泵时的特征排量,V和VB的关系为[12]:

(11)

由式(8)可得:

(12)

进一步,可求得:

(13)

式中,

(14)

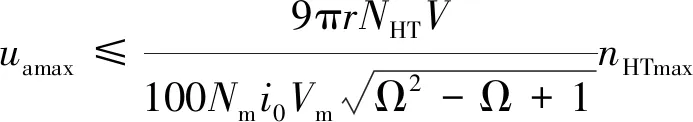

另外,还要防止液压变压器转速超速,将式(13)带入式(10)得最高车速uamax和液压变压器所允许的最高转速nHTmax满足关系式:

(15)

式中,PHT—— 液压变压器等效功率

qHT—— 液压变压器等效流量

则:

PHT=pAqHT

(16)

qHT=NHTVnHTmax

(17)

联立式(6)和式(14)~式(17),整理可得:

(18)

式(18)表明,液压变压器等效功率由特征驱动力及最高车速决定。已知特征驱动力后,可由式(18)确定变压器标称功率,而当恒压网络压力确定时,变压器标称流量可由变压器标称功率确定。综合考虑变压器体积、重量及成本后,确定变压器的个数及排量。

2.4 液压马达的匹配

根据液压恒压网络驱动系统特征驱动力可知,液压马达的数量和排量对驱动系统的基本驱动能力有直接影响,因此液压马达主要根据驱动系统的特征驱动力、恒压网络压力、主减速比以及驱动系统具体的驱动形式来进行参数匹配,即:

(19)

根据式(19)匹配出的是液压马达的数量和排量的乘积,这给液压马达的数量和排量的匹配带来了一定的自由度,液压马达的数目可根据驱动系统具体的驱动形式来确定,然后再根据液压马达的数量匹配其排量大小。在实际使用时,在满足主传动比为合理范围内的条件下,选择较小的马达排量可降低成本并提高系统功率密度。

此外,车辆以最高车速行驶时,马达必须保证运行于安全的转速范围内,可得马达需求转速:

(20)

3 结果与验证

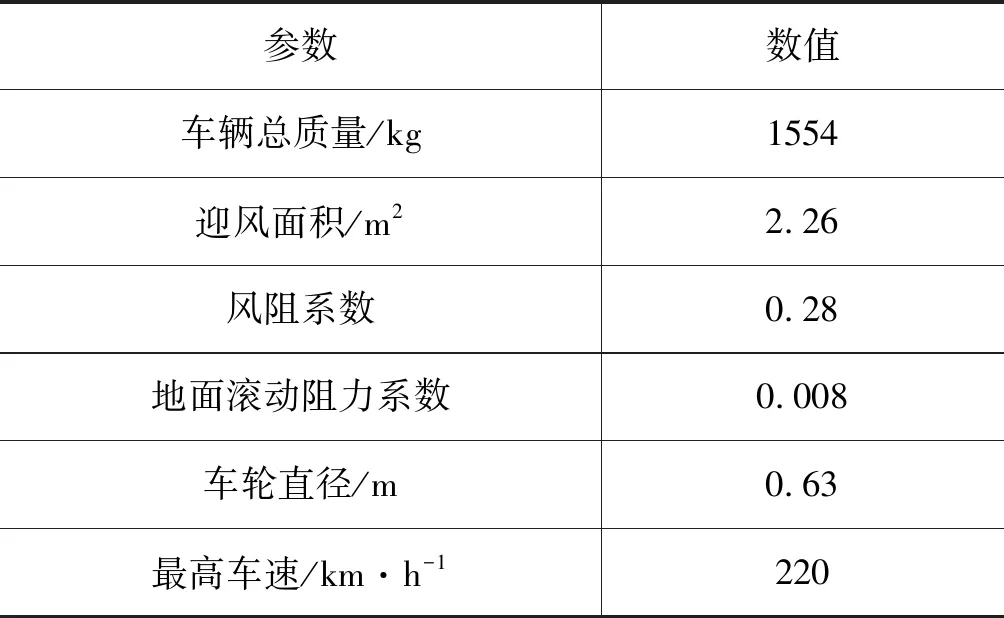

为验证匹配方法的有效性,以文献[15]中液压混合动力车辆为例进行参数匹配,并与其给出的系统参数进行对比。文献中应用的浮杯式液压变压器最高效率超过90%,液压马达低速高压工作点机械效率达94%,液压马达最高允许压力为50 MPa。表1为文献[15]中液压混合动力车辆设计参数表。

表1 液压混合动力车辆结构参数表Tab.1 Design parameters of hydraulic hybrid vehicle

根据表1的车辆设计参数,匹配得到液压恒压网络驱动系统的关键参数,与文献[15]中对应的参数对比,如表2所示,通过本研究所设计的参数匹配方法得到的液压元件参数和文献[15]中的系统参数基本保持一致,说明本研究提出的参数匹配方法是有效的。需要说明的是,表2中马达等效驱动排量相差较大,主要是因为文献[15]没有给出最大爬坡度,在计算中参考了同级别车辆,最大爬坡度取为0.3,从而导致偏差较大。

表2 液压恒压网络驱动系统结构参数Tab.2 Parameters of hydraulic common pressure rail power

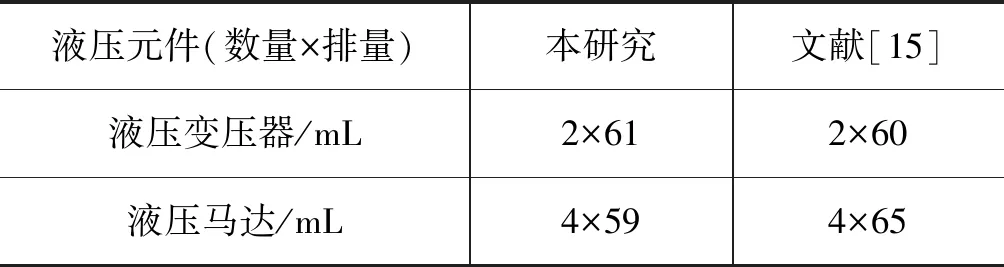

文献[15]限定液压变压器最高转速为3000 r/min,采用4个轮边马达驱动,主传动比为1,以本研究的匹配方法得驱动系统结构参数,与文献[15]中参数对比如表3所示。表3中,由本研究提出设计方法计算得到的液压元件参数及个数同文献[15]中参数吻合较好,证明本研究提出的设计方法是有效的。

表3 驱动系统结构参数Tab.3 Structure parameters of hydraulic power system

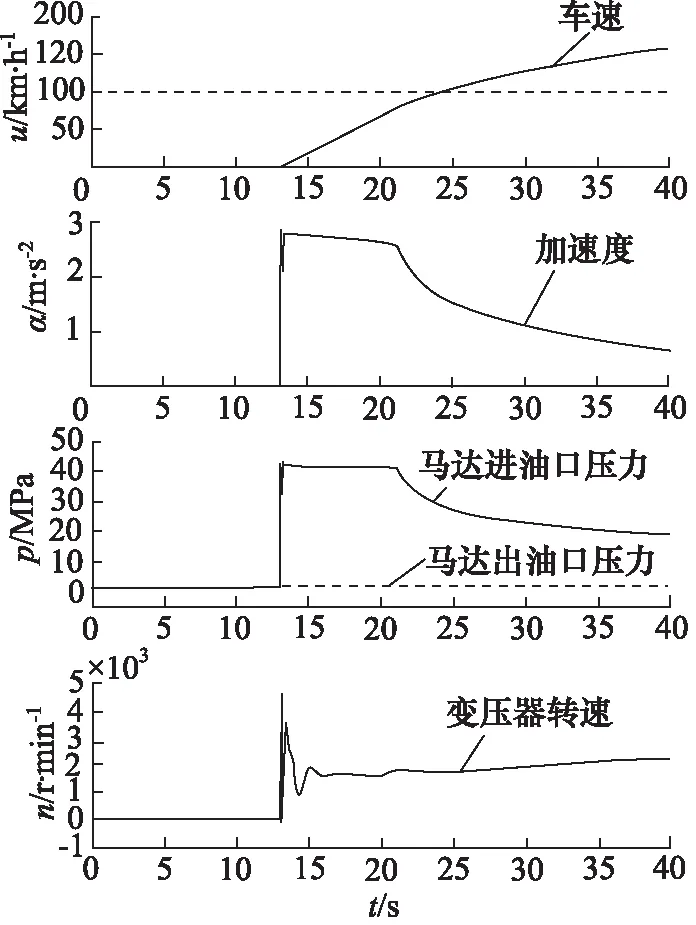

建立了整车仿真模型,将匹配的液压恒压网络驱动系统参数代入仿真模型,首先验证了各个模型之间的协调性,然后进行了整车的加速工况仿真测试。

车辆加速过程中,车速、加速度、马达进出油口压力和液压变压器转速的变化曲线如图2所示。由图2可知,使用液压恒压网络驱动系统的车辆100 km加速时间约为10.9 s,起步时有最大加速度,达到了2.8 m/s2。图2中的0~13 s区间为整车仿真模型初始化阶段,0~13 s内模型中的液压变压器无高压油输入,车辆无动力驱动,因此处于静止状态。初始化完成后,液压变压器通入高压油,驱动车辆开始加速,在13~21 s区间,马达进油口的压力达到最大值,且基本保持恒定,马达保持恒扭矩输出,车辆基本保持恒加速度加速。随着车速增加,在图2中21 s后,马达进油口压力逐渐下降,因为此时液压恒压网络达到最大功率,液压变压器和液压马达进入横功率输出状态,因此输出扭矩随车速增加而逐渐减小。从仿真结果来看,当车辆在低速阶段时,驱动系统能够保持恒转矩输出,当车速继续增加时, 驱动系统能够恒功率输出,由此可知,液压恒压网络驱动系统具有理想的动力特性。

图2 加速特性曲线Fig.2 Acceleration characteristic curve

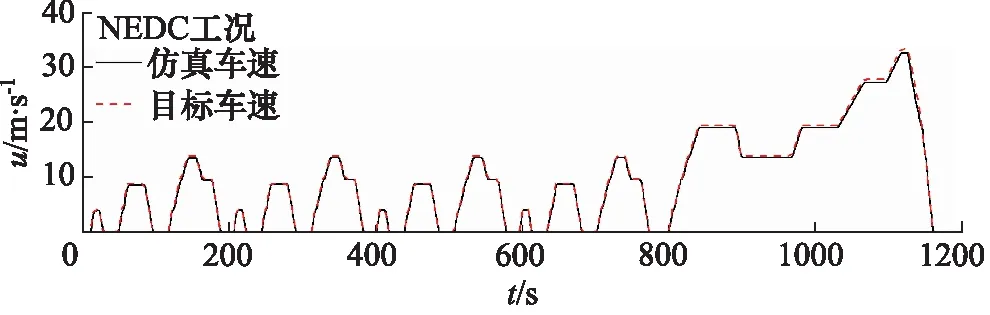

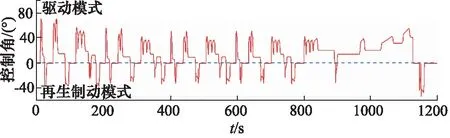

进行了车辆循环工况仿真,仿真工况为NEDC(New European Driving Cycle)工况。如图3所示为仿真车速和目标车速对比。在NEDC工况中,车辆需要反复的进行加速和减速,使得液压恒压网络驱动系统在运行过程中经常在驱动/制动模式之间切换。正如液压恒压网络系统工作的四象限特性所述,通过调节液压变压器控制角,即可使得驱动系统从驱动模式切换到制动模式,如图4所示。当液压变压器控制角大于0时,驱动系统驱动车辆前进;当液压变压器控制角小于0时,驱动系统进行再生制动。进行再生制动时,驱动系统能够回收部分制动能量,但应说明,此时还需要机械制动器配合提供足够的制动力。结合液压变压器控制角变化和转速变化可以看出,低速时液压变压器控制角相对较大, 而在高速时液压变压器控制角相对较小。这是因为液压变压器控制角需要根据车辆行驶阻力和目标车速,进行相应的调整。

图3 NEDC工况下车速仿真曲线Fig.3 Simulation vehicle velocity under NEDC driving cycle

图4 液压变压器控制角仿真曲线Fig.4 Simulation control angle of hydraulic transformer

4 实验测试

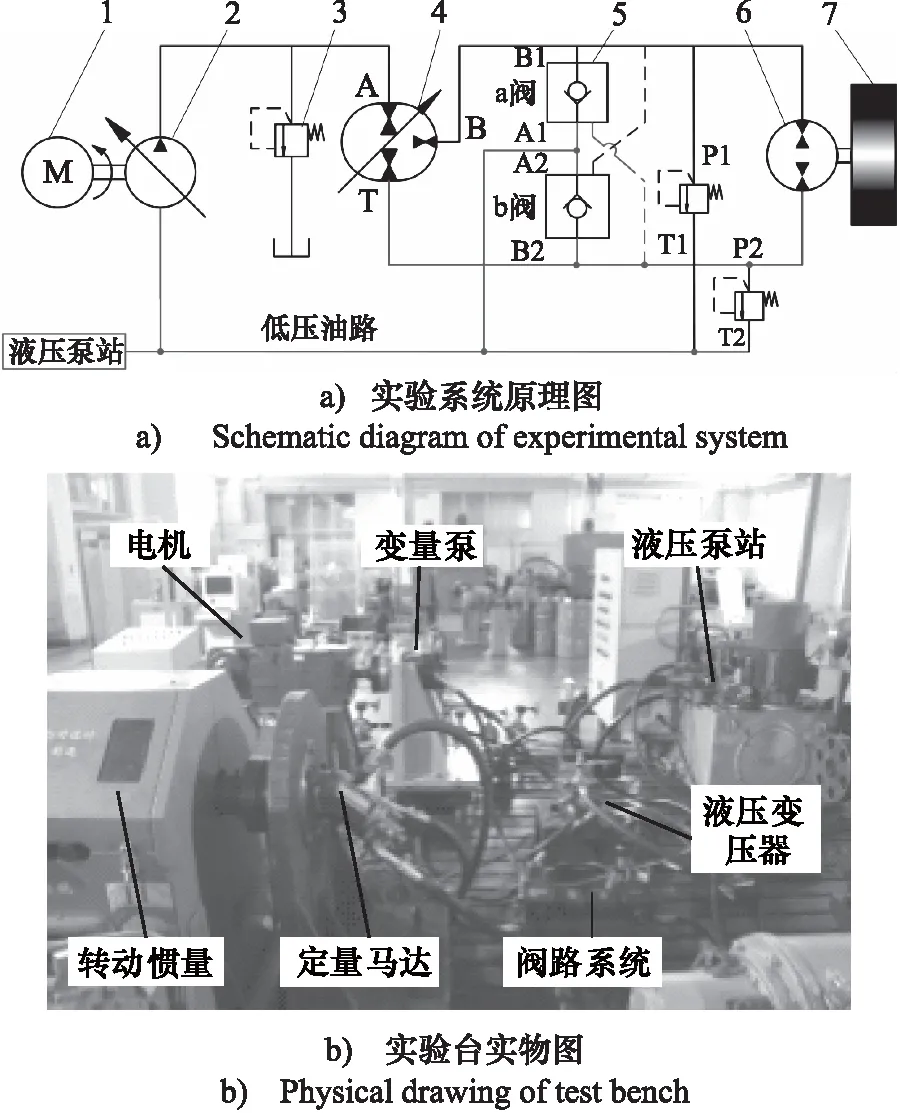

为进一步研究液压恒压网络驱动系统的特性,建立了系统实验平台,实验系统原理图如图5a所示,实验台实物图如图5b所示。液压泵站为恒压泵和定量马达等提供液压油,电机驱动定量泵,转动惯量为定量马达提供负载。

1.电机 2.恒压泵 3.溢流阀 4.液压变压器 5.液控单向阀 6.定量马达 7.转动惯量图5 液压变压器控马达实验台Fig.5 Hydraulic transformer control motor test bench

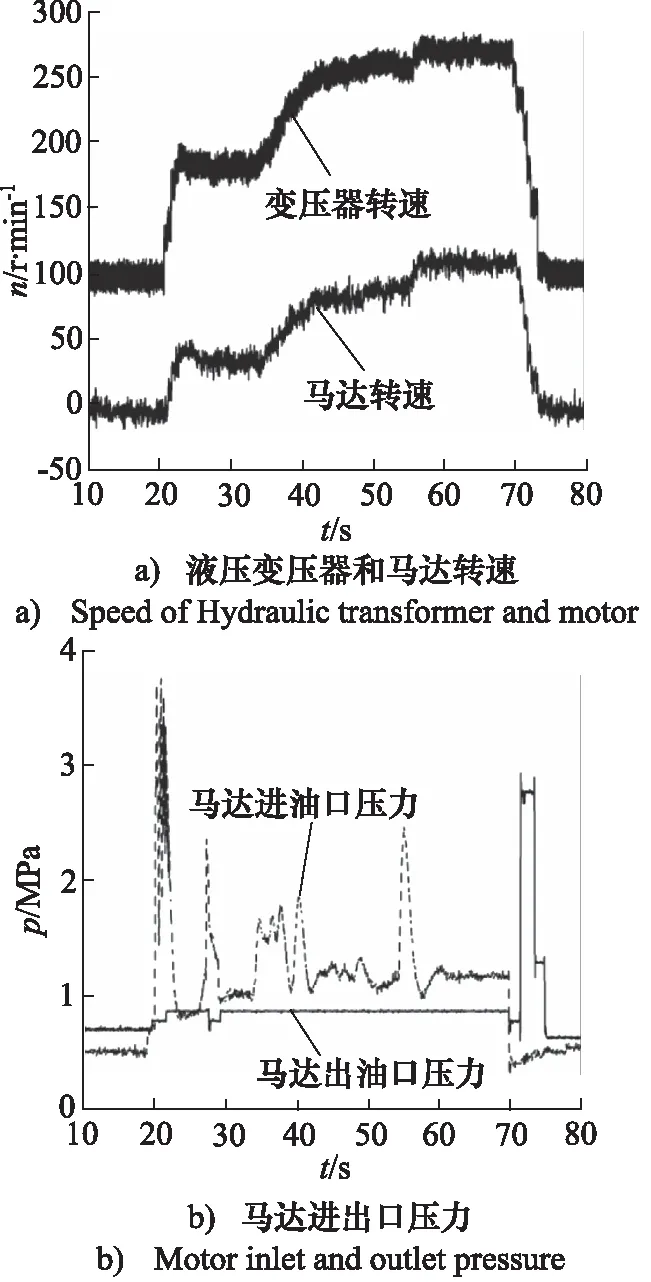

图6为液压变压力器控马达动态调整时的实验结果,当变压器转速为183.1 r/min,马达转速约为39.95 r/min;当变压器转速为249.8 r/min,马达转速约为79.23 r/min;当变压器转速为270.3 r/min,马达转速约为106.7 r/min;变压器和马达转速始终相差约160 r/min。即变压器和马达转速变化趋势相同,且成一定数学关系。从图6所示的马达进油口和出油口压力测试结果可知,马达进油口压力升高,液压马达转速逐渐上升,说明系统能够实现驱动功能,驱动系统能够稳定运行,实现了预期功能,为下一步整车台架实验打下了基础。

图6 液压变压力器控马达实验结果Fig.6 Test results of hydraulic transformer control motor

5 结论

(1) 通过对驱动系统驱动能力的研究,引入了液压恒压网络驱动系统特征驱动力,特征驱动力能够表征液压恒压网络驱动系统基本的驱动能力;

(2) 通过研究恒压网络、液压马达以及实际工况对液压变压器的作用, 引入了液压变压器等效功率和等效流量,提出了有效的液压变压器匹配方法;

(3) 对液压恒压网络驱动系统中的各部件进行了参数匹配和系统仿真,结果表明,所匹配的系统参数能够满足驱动系统的设计要求和工作需求;

(4) 搭建了液压驱动系统实验台,验证了系统的基本性能特性,为下一步整车台架实验打下基础。