封隔器密封胶筒挤压失效分析与改进设计

黄 亮, 郭知龙, 王喜乐, 贺富贵, 吴春洪, 李文波

(1.中国石油化工集团公司 碳酸盐岩缝洞型油藏提高采收率重点试验室, 新疆 乌鲁木齐 830011;2.中国石油化工股份有限公司 西北油田分公司, 新疆 乌鲁木齐 830011;3.中石化江汉石油工程有限公司 井下测试公司, 湖北 武汉 430040)

引言

为满足老油田后期增产需求,压裂作业也越来越频繁,其中井下封隔器是压裂作业的关键工具。为保障油气安全、稳定开采,封隔器的密封可靠性和使用寿命需要进一步提高。因此,国内外学者对于封隔器密封部位的材料和结构做了许多研究, 如邵希华[1]对封隔器的密封和锚定性能进行了多参数试验和检测,并研制了一种专用测试装置;张琳琳等[2],黎伟等[3]完成双封隔器间环空压力计算,考虑油套管抗外挤强度不足对封隔器密封失效因素;王捷力等[4]为测试封隔器胶筒对套管磨损位置的密封作用,建立了单胶筒压缩有限元计算模型;宋辉辉等[5],曾凌翔等[6],董城城[7]为解决封隔器下入大斜度井难以完成座封的问题,研发了一种大通径封隔器,该封隔器只需通过地面进行加压即可完成可靠的密封;ARNE I等[8],ZHU D J等[9]研究发现在低温下HNBR材料应力松弛程度高,会导致密封力降低,从而增加胶筒泄漏风险;MAAZ A等[10]通过试验发现腐蚀后的封隔器橡胶拉伸性能和硬度都显著降低。

借鉴上述学者分析结果,对两种常规密封结构进行了有限元计算,找到封隔器胶筒失效的主要原因,为了提高压裂作业封隔器密封结构使用寿命和顺利完成封隔功能,设计了一种封隔器的新型密封结构,并对其密封性能和承压能力进行了理论计算和试验研究,为封隔器的设计和安全使用提供支撑。

1 常规封隔器密封胶筒结构及失效

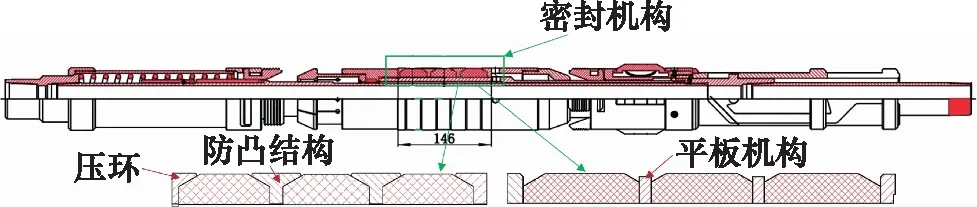

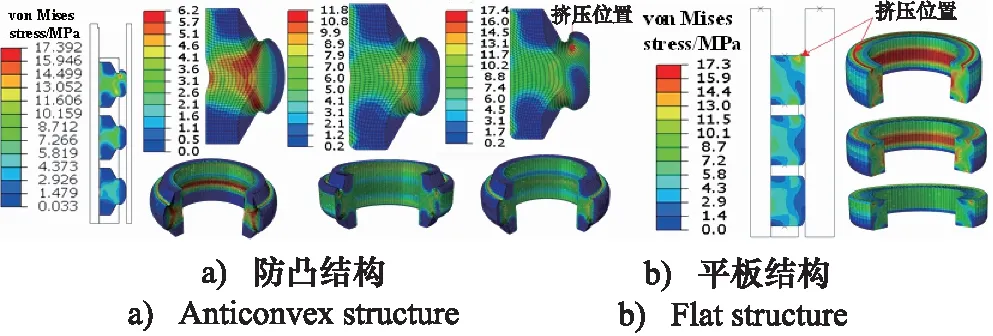

目前,压缩式封隔器需要在外力作用下完成密封,密封胶筒作为封隔器的核心部件,在工作过程中封隔套管与油管间的环形空间,阻止高压泥浆通过。常规压缩式封隔器主要有以下2种类型,一种为防凸环结构,另一种为平板压环结构,如图1所示。

图1 压缩式封隔器结构示意图Fig.1 Structural diagram of compression packer

常规压缩式封隔器封隔过程中,首先压环下行,中间支撑环下移,橡胶圈会发生挤压变形,且与井壁或套管间发生接触而形成密封,如图2所示。压环与第一个胶筒首先接触,会引起第一个胶筒产生较大应力发生塑性变形, 此处为压环和支撑环的倒角位置会使胶筒发生突出变形,此处容易发生失效。

图2 橡胶封隔器胶筒失效案例Fig.2 Failure cases of rubber packer cartridge

2 密封胶筒结构特性及本构方程

当不考虑橡胶材料的蠕变、Mullins效应与应力松弛等与时间相关的特点时,橡胶应变能函数可以近似表示成[11-12]:

W=W(I1,I2,I3)

(1)

式中,I1,I2,I3—— Green应变张量的3个不变量

其中:

(2)

式中,λ1,λ2,λ3—— 3个主伸长率

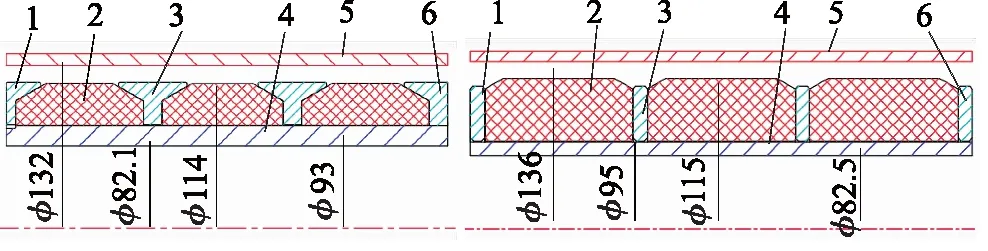

Rivlin从纯数学角度出发导出应变能密度函数的最一般的形式为:

(3)

式中,Cik—— 材料常数

橡胶一般近似为不可压缩材料,因此I3=1,式(3)可简化为:

(4)

作为应变能函数,Gregory认为Mooney-Rivlin模型没有考虑到足够的高阶项,故其预测的理论结果与试验所取得的数据有很大的差别[13-15],因此提出了三阶表达式:

W=C10(I1-3)+C01(I2-3)+C20(I1-3)2+

C11(I1-3)(I2-3)+C30(I1-3)3

(5)

W=C10(I1-3)+C20(I1-3)2+C30(I1-3)3

(6)

Mooney-Rivlin模型能够较好的反映出橡胶在拉伸变形下的应力应变,却很难描述其他变形,特别是压缩变形,故本研究拟采用Yeoh模型完成橡胶胶筒的有限元分析。

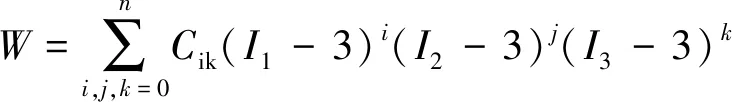

胶筒选用材料为丁腈橡胶,橡胶材料适用Yeoh模型,将实验所得的橡胶材料应力-应变数据带入有限元分析软件进行拟合,得五种温度下Yeoh模型橡胶材料常数,如表1所示。

表1 五种温度下两种橡胶材料Yeoh模型常数Tab.1 Material constants of Yeoh model for two rubber materials at five temperatures

3 密封结构设计及有限元计算

3.1 胶筒受力分析

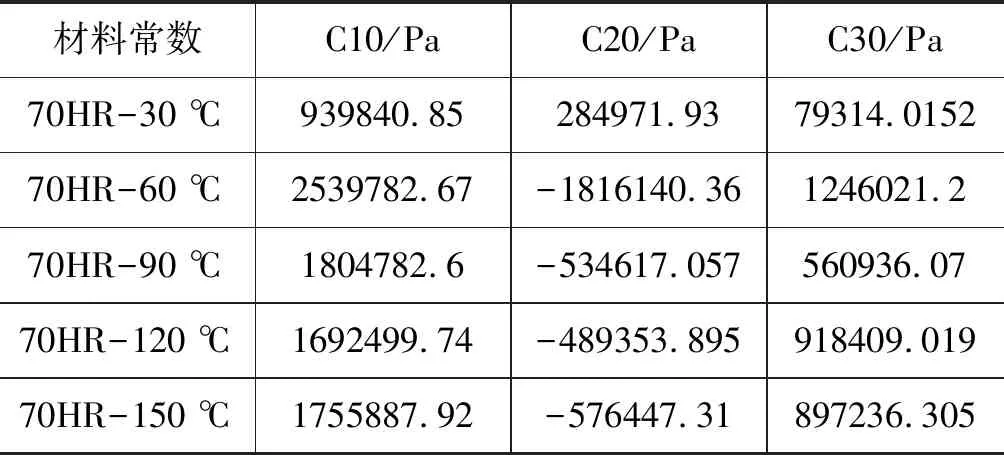

为验证压缩式封隔器密封部位座封性能以及承压能力,需要对其进行理论计算,选择两种常规结构的胶筒,基本尺寸参数如图3所示。防凸环结构胶筒外径为114 mm,胶筒内径为93 mm,平板压环结构胶筒外径为115 mm,胶筒内径为82.5 mm。

1.压环 2.胶筒 3.支撑环 4.中心管 5.套管 6.底座图3 密封部位结构尺寸Fig.3 Structural dimension of sealing part

3.2 有限元结果分析

一般情况下,5000 m井下温度约为150 ℃,橡胶材料硬度为HR70,计算得到常规胶筒结构的应力变化规律如图4所示。第一个胶筒最大应力均高于17 MPa,且最大应力位置都在压环与胶筒挤压部位,此处容易发生失效,有限元计算结果与胶筒现场失效位置相符合。

图4 两种胶筒应力变化云图Fig.4 Von Mises stress contour of two kinds of rubber cylinder

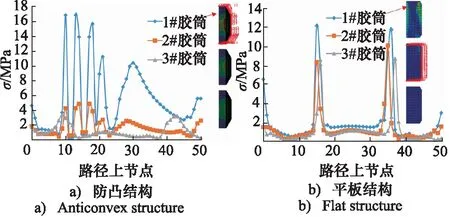

为进一步得到胶筒应力变化规律曲线,分别对两种胶筒路径上节点进行应力值提取,最后绘制成图5的曲线。在防凸结构和平板结构三个胶筒中,上胶筒应力变化剧烈,特别在胶筒倒角位置,压环挤压产生的应力最大,相对平板结构,防凸结构上胶筒应力变化更明显,中胶筒和下胶筒变化相对平缓,总体上两种结构的上胶筒挤压过度,容易发生永久变形,验证计算的可靠性。

图5 两种胶筒应力变化曲线Fig.5 Stress curves of two kinds of rubber cylinder

4 新型密封结构设计

4.1 新型密封结构设计

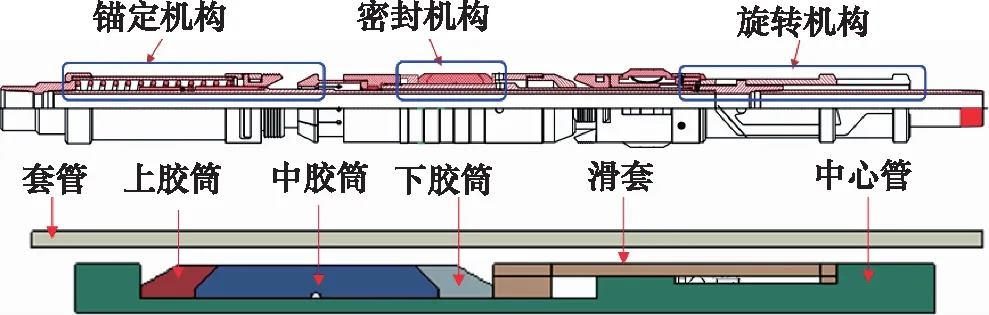

为提高封隔器的密封功能和使用寿命,设计了一种新型密封结构如图6所示。在实际作业过程中,根据新型结构工作原理,可溶性小球被下入到油管中,液体从进液孔中通过,随着液体的不断注入腔体产生憋压,推动滑套向前运动,从而挤压胶筒,实现封隔作用。

图6 新型封隔器密封结构示意图Fig.6 Structural schematic diagram of removable packer

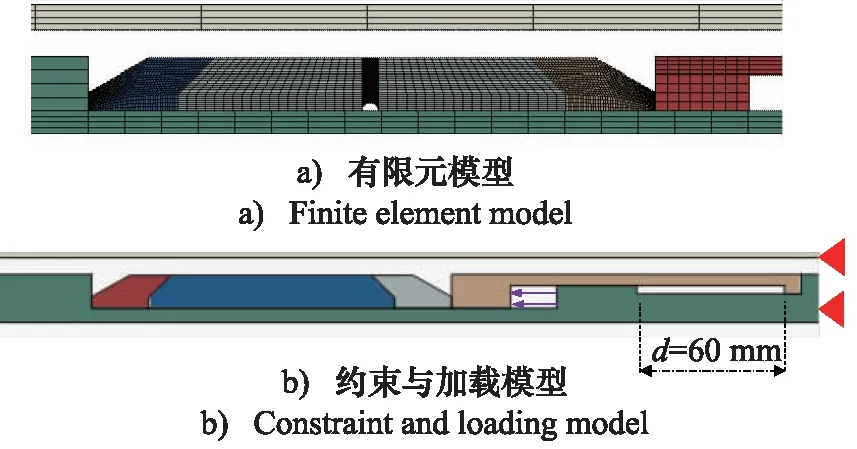

该新型封隔器密封圈性能良好,不会产生泄漏,进液腔室的压力可以等效为作用在滑套受力面上的压力。为验证新型胶筒可靠性,建立如图7所示有限元模型,该模型各个部件及所承受载荷均关于中心轴对称,在坐封过程中, 滑套最大的可滑行距离60 mm, 加载时间范围为0~20 s,并进行三次分段缓慢加载,加载压缩力设置为30 MPa。

图7 新型封隔器有限元示意图Fig.7 Finite element diagram of new packer

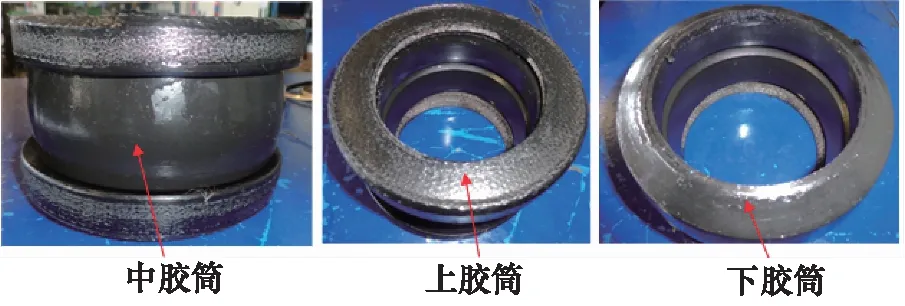

对于中心管、滑套和套管采用弹性材料,密度为7850 kg/m3,弹性模量为210 GPa,泊松比为0.3,对于上、中、下三个胶筒采用超弹性材料属性,密度为1020 kg/m3,为对比分析,橡胶材料参数选择如表1数据,C10=1.7559 MPa,C20=-0.57644 MPa,C30=0.89724 MPa。数值模拟过程中,将胶筒与胶筒之间设置为法向硬接触,切向摩擦系数为0.1;胶筒与滑套、中心管、套管之间的接触属性设置为法向硬接触,切向摩擦系数为0.05。

4.2 有限元结果分析

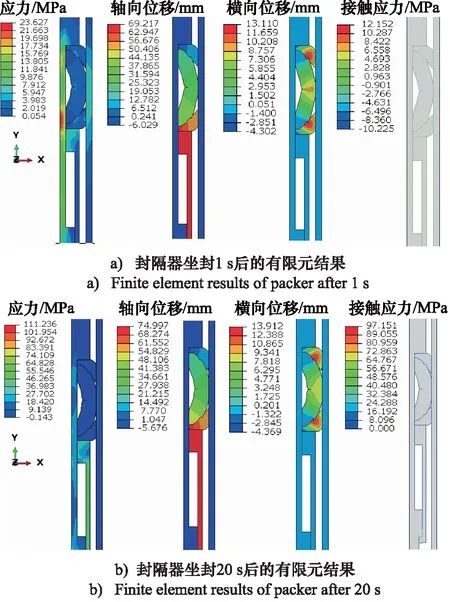

图8a为坐封时间为1 s时,新型封隔器各部件的应力、位移和接触压力云图。此时,滑套在坐封冲击载荷的作用下已经达到可滑行的最大距离,开始与中心管卡扣处发生接触,对卡扣位置处产生“拖拽”作用,坐封过程已经基本完成。由于卡扣对滑套的约束作用,胶筒对中心管的瞬时冲击挤压作用降低,此时新型封隔器最大应力为23.627 MPa,出现在中心管拐角点位置处,胶筒上最大轴向位移增加到69.217 mm,最大横向位移增加到13.11 mm,上、中、下胶筒都与中心管发生分离,并充分与套管发生接触;胶筒与胶筒之间的最大接触压力为12.152 MPa,上、中、下胶筒与套管的接触压力最大值为4.693 MPa。

图8 封隔器坐封1 s和20 s后的有限元结果Fig.8 Finite element results of new packer after setting for 1 s and 20 s

图8b为坐封最后时刻封隔器各部件的Mises应力、位移和接触压力云图。滑套在坐封冲击载荷的作用下不再滑行,且对中心管卡扣产生约束作用。此时新型封隔器最大应力约为111 MPa,最大应力出现在滑套与中心管接触的卡扣处,胶筒上最大轴向位移增加到75 mm,最大横向位移增加到13.9 mm,各部件之间的最大接触压力为97.2 MPa,最大接触压力发生在滑套与中心管卡扣处。

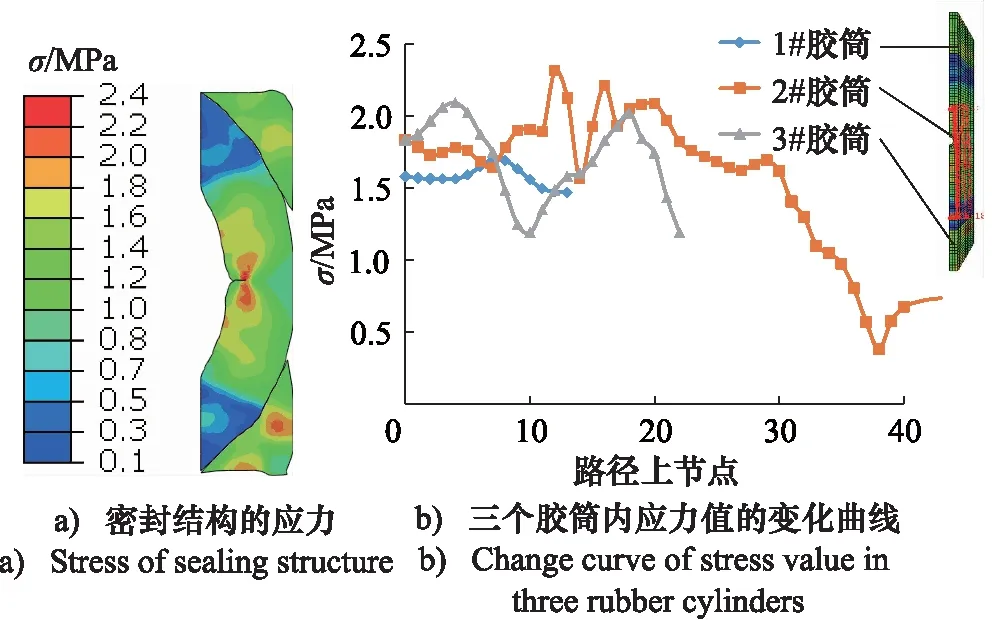

为更直观地描述密封结构的应力是否安全工作,现对坐封结束后密封结构的应力进行分析如图9所示。胶筒最大应力为2.4 MPa,且最大应力值在中心小范围区域,大部分位置的应力在0.5~2 MPa之间变化,与图5中常规密封结构的应力进行比较,新型密封结构应力远小于常规结构的应力值,而且上中下三个胶筒相互挤压变形很小,不会造成胶筒的永久变形,三个胶筒都在安全范围内工作,表明该种密封结构可以极大提高封隔器的密封性能。

图9 新型封隔器坐封后胶筒密封结构的应力及其变化曲线Fig.9 Stress and curves of rubber cylinder after setting of new packer

综上分析可知,封隔器在坐封冲击载荷作用下,可滑动机构迅速挤压上胶筒,使得各个胶筒在很短时间内发生明显横向、轴向变形并与中心管、套管产生接触,可以快速完成坐封过程。随后,当可滑动机构达到最大滑行距离后,由于中心管卡扣的约束作用,不再对胶筒继续增加新的挤压力,而会对中心管卡口处产生拖拽作用。坐封采用本研究的加载方式,可以达到对封隔器坐封要求。

5 新产品试验模拟

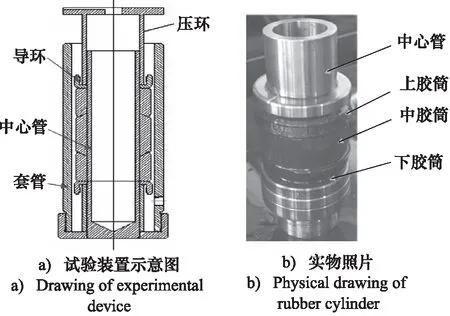

针对新产品胶筒承压能力和密封性能进行试验,将密封结构安装在 20in套管中(内径121 mm,中心管直径88.9 mm,导环外径114 mm),在180 ℃、82.7 MPa条件下进行密封和承压试验,试验装置结构及照片如图10所示。

图10 胶套承压试验装置及实物图Fig.10 Experimental device of pressure-bearing and physical drawing of rubber cylinder

试验条件:模拟试验温度:(180±5) ℃;最大承压压力:82.7 MPa;模拟套管规格:20in套管(内径121 mm)。

试验设备:坐封设备为150 t橡胶硫化机,最大压力为150 t,压力精度为0.8 t;加压设备单元为206.8 MPa气动高压泵,压力显示精度为0.7 MPa。

系统压降为0.7 MPa/10 min,温度控制误差为±5 ℃,试验介质为ISO/TS 16949美孚传热油605#,该油品在50 ℃下黏度-35CST,对工装加压至68.9 MPa,硫化台压力仪表显示为4.8 MPa,稳压10 min,硫化台压力为4.4 MPa,泵显示为66.9 MPa。

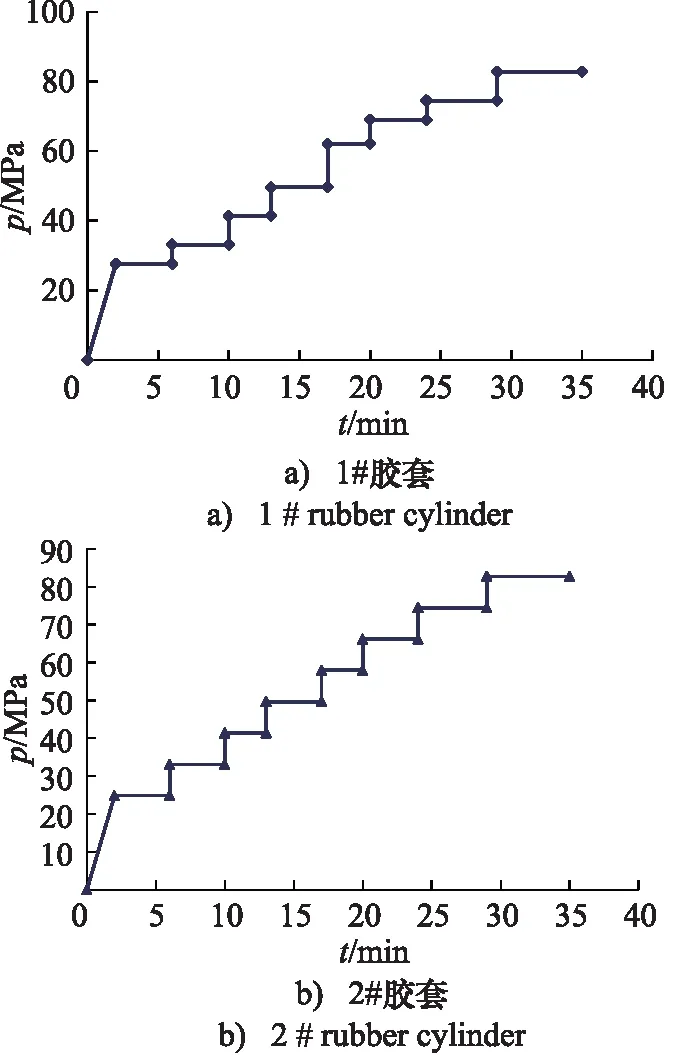

试验设备组装完成后,对1#胶套进行试验,缓慢施加5 t坐封力,稳压2 min后进行加压试验,试压曲线见图11所示,将压力加至27.6 MPa后,稳压4 min压降为2.8 MPa;然后将压力打至34.5 MPa,稳压4 min后压降为2.1 MPa。

图11 1#和2#胶套承压曲线图Fig.11 Pressure curves of 1 # and 2 # rubber cylinder

继续加压至41.4 MPa,稳压3 min后压降为2.8 MPa;将压力加至48.3 MPa稳压4 min后,压降为2.1 MPa;继续将压力加至48.3 MPa稳住3 min后,压降为2.8 MPa,压力加至66.9 MPa稳住4 min后,压降为2.8 MPa,压力加至68.9 MPa稳住5 min后,压降为2.8 MPa, 压力加至82.7 MPa稳住6 min后, 压降为0.7 MPa。2#胶套也采用同样的试验过程,两次加压试验曲线如图11所示。

卸压解封后,取出胶筒,外观整体比较完好,胶套回弹性好,如图12所示。说明密封组件在177 ℃、82.7 MPa下的承压状况成功。

图12 承压后2#胶套变形图Fig.12 Deformation diagram of 2# rubber cylinder after pressure

6 结论

(1) 常规密封结构上胶筒倒角位置应力最大,相对平板结构,防凸结构上胶筒应力变化更明显,中胶筒和下胶筒应力变化相对平缓,总体上,两种结构的上胶筒过度挤压,容易发生永久变形;

(2) 新型密封结构胶筒应力远小于常规结构,而且新型胶筒相互挤压变形很小,不会造成胶筒永久变形,可以极大提高封隔器的密封性能。从新型密封结构坐封结束后,上、中、下胶筒的内外侧均出现较大的接触压力,封隔效果较好;

(3) 新型密封结构坐封过程中,胶筒在很短时间内发生明显横向、轴向变形并与中心管、套管产生接触,可快速完成坐封,且当滑套达到最大滑行距离后,不再对胶筒继续增加新的挤压力;

(4) 通过密封性能和承压试验得到密封效果稳定,胶套回弹性好,表明新型密封结构能满足180 ℃、82.7 MPa条件下的密封承压。