钢混叠合梁预制矩形桥面板施工技术

曹 卫

(湖南兴旺建设有限公司,湖南 长沙 410000)

1 工程概况

某跨河大桥主桥为钢管混凝土系杆拱桥,钢横梁、钢主纵梁和钢小纵梁均为工字形截面钢梁,桥面板为C55 钢筋混凝土矩形板,四周有双层钢筋外露,便于相互搭接焊成整体。

2 工艺创新及操作要点

2.1 工艺创新

1.施工前运用BIM(建筑信息模型)技术在电脑上进行模拟,有效规避各种位置碰撞,为后期现场装配的顺利实施提供了良好的前提条件。

2.自创了一套钢筋位置的设置公式,按此公式安装钢筋,能实现相邻板块不用对称预制,无需按左右型号区分类别,只需将同一种板块调头使用,便可实现相邻板块安装时钢筋能自动让位搭接,不会产生钢筋位置冲突,也不用小心地进行分类堆放。

3.运用厚钢板做底模,平面高差和平整度都严格要求做到2mm,且不易受气温影响产生变形,大幅提升并保证了桥面板与钢梁的契合度,现场叠合时湿接缝未发生板块翘曲和漏浆现象。

4.自创分体式侧模,采用倒插法安装,改变了传统的模板结构,实施效果跨上新的台阶。

2.2 操作要点

1.运用BIM 技术开展模拟工作需在钢梁制作和混凝土矩形桥面板正式施工以前进行,并且要进行全桥钢混叠合梁的模拟,不能模拟其中一段。在模拟的过程中,能发现和避免各个构件在桥面板伸出钢筋的位置、桥面板装配时钢筋接头的位置、钢梁剪力钉的位置三者之间的位置冲突,对提高后期装配工效非常有效。

2.实现板块调头钢筋自动让位的关键是板块两侧钢筋的起讫位置的设置,两者距离板块边缘的距离值之差=D+6mm,D 为钢筋直径。

3.底模钢板厚度≤10mm,平面高差与平整度≤2mm,才能有效保证桥面板吊装到钢梁上不产生翘曲和漏浆。

4.分体式侧模由倒插侧模和钢垫板上下两部分组成,钢垫板的厚度等于下层钢筋保护层的厚度,四周突出边线轮廓,且有足够的外露长度,便于提前拆除。

5.倒插侧模有利于形成笔直的混凝土棱角边线,使用法兰连接,能有效保证直角的棱线完好无损,大幅提升≥14mm,钢板按钢筋间距向下开槽口,槽口宽度比钢筋直径大3mm;倒插侧模外部用竹胶板和方木堵漏。

3 主要施工工艺

3.1 钢筋施工

1.钢筋布置。钢筋布置采用的公式:Ll=i+2A+m×a+j,L2=i+2B+nxb+j,其中,i 和j 分别为两侧钢筋距板块边缘的距离,L1 为桥面板的长度;L2 为桥面板的宽度;L0 和L3 为桥面板伸出钢筋的长度;m 为长边L1 的钢筋的档数;n 为短边L2 的钢筋的档数;a 为长边L1 的钢筋间距;b 为短边L2 的钢筋间距;A 为长边L1 的钢筋调节间距;B 为短边L2 的钢筋调节间距。

钢筋按此公式布置并在胎架上绑扎拼焊成而成,相邻板块只需将其中一块调头,便可实现钢筋搭接时自动让位,而混凝土板块不用错位,且搭接钢筋不会产生干扰和碰撞的现象,大大提高了装配效率;也不用对称预制,更无需进行分类堆放,大幅降低了现场识别的难度。

2.钢筋施工要点。(1)钢筋位置设定好以后,绘制钢筋和胎架加工图纸,在室内采用数控弯曲机加工钢筋半成品,用定位胎架进行拼装,边缘顶紧胎架,使桥面板外露钢筋线形笔直,施工偏差不超过2mm,检验合格后才能整体起吊装入模[1]。(2)采用两台数控弯曲机进行钢筋加工,与过去用一台普通钢筋弯曲机相比,省去了长钢筋的调头工序,节省了操作工人体力的同时,还可以大大提高加工速度和加工精度。(3)钢筋在绑扎前,应重点关注各种预埋件的位置,防止发生错埋、漏埋造成返工。如预埋支撑梁钢筋、护栏底座钢筋、系杆支架等。(4)若钢筋与预埋件相碰,不能擅自移动钢筋位置,经设计人员及监理工程师同意后,方可适当挪动钢筋位置或适当弯折[2]。(5)钢筋施工过程中,务必要确保钢筋净保护层厚度不小于设计要求。(6)钢筋绑扎时,扎丝的朝向应背向模板一侧,防止浇筑混凝土后扎丝露出混凝土面而成为锈蚀源。(7)筋骨架于胎架上绑扎成型后整体吊装至预制台座。胎架用型钢制成,钢筋拼焊时要顶紧两侧的型钢,使桥面板外露钢筋线形偏差≤2mm。(8)在钢筋安装时,应注意预埋吊装板的吊环,吊环采用25 圆钢制作而成,不能用螺纹钢。

3.2 模板施工

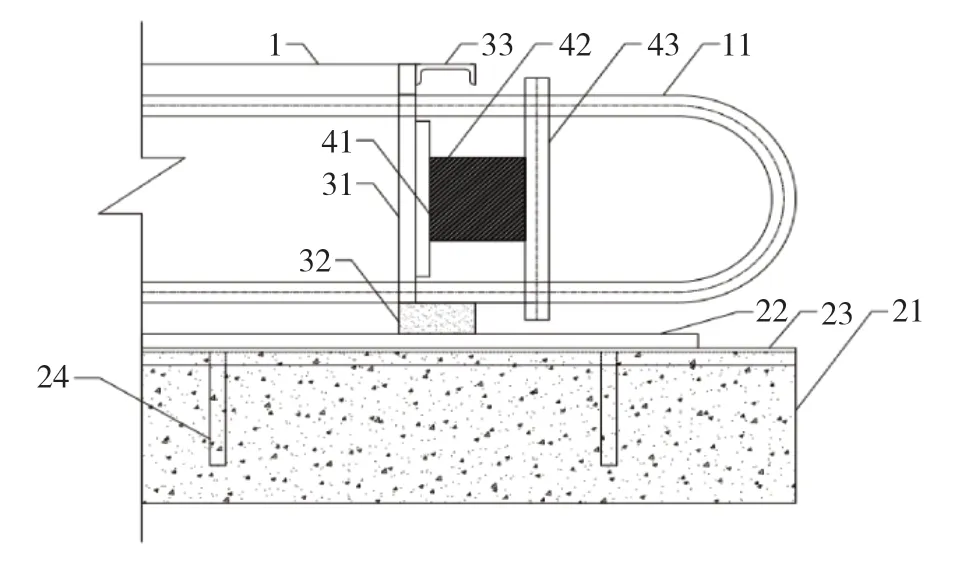

模板主要由底模和侧模组成,底模与侧面构造如图1 所示。

图1 底模与侧模构造图

1.底模施工。底模由混凝土底座和厚钢板两部分组成,先在预定位置安装好底座模板、预埋角钢和预埋锚筋,浇筑混凝土底座,再在混凝土底座上铺设底模厚钢板并焊接在预埋角钢上,底模钢板的厚度≥10mm,平整度和高差均要<2mm,底模钢板的长宽方向的尺寸比桥面板的长宽方向的最大尺寸分别大400mm,以提高适用性,更有利于周转。平整度和高差<2mm 是很难的指标,施工时要小心谨慎才能达到,只有采用>10mm 的厚钢板做底模,才能达到这个要求,更能有效避免桥面板预制时出现翘曲,有利于装配时桥面板能与钢梁密贴,防止浇筑湿接缝时产生漏浆[3]。

2.侧模施工。(1)侧模采用14mm 厚钢板在专业厂家定制,侧模由梳齿形钢模板和垫板两部分组成;侧模的梳齿槽口根据钢筋型号及位置设定,具有钢筋精确定位功能。(2)脱模剂采用纯净机油,禁用废机油。(3)底模清除干净后,涂刷脱模剂,脱模剂涂刷需均匀,用土工布抹去多余的油层,再按桥面板平面尺寸按首尾相接法铺上垫板;垫板采用厚钢板制成,平铺在底座钢板之上;垫板厚度=钢筋保护层厚度;垫板不能直接与底座钢板焊接,需通过短钢筋定位。(4)底模涂油及安装垫板工作完成后,整体吊装钢筋骨架入模。(5)采用倒插法安装侧模板,侧模之间通过法兰连接。模板加固采用钢筋支顶,外部采用木板封堵,防止槽口漏浆。(6)模板安装完成后,需认真检查边长尺寸及对角线尺寸,报监理工程师验收合格后再浇筑混凝土;混凝土浇筑完毕需认真收浆,把粘结在模板上的多余浆液铲除,以保证桥面板能产生清晰的边线;满足要求后及时拆模,拆模利用龙门吊或千斤顶辅助进行,不允许采用钢筋或钢管等撬、砸模板。

3.3 混凝土施工

1.预制桥面板采用C55 高性能混凝土,具有高强、高耐久性、高稳定性、高工作性、高体积稳定性、低水胶比、微膨胀等特点,因此,在进行配合比设计时,除应满足高性能混凝土的技术指标外,原材料尽量选用低水化热胶凝材料、选择合适的骨料级配,掺加足够数量的掺合料(矿物细掺料,如硅灰、粉煤灰、矿粉)和高效外加剂,以降低混凝土的水化热峰值,减小裂纹的产生;同时为保证混凝土配比合理性,在正式施工前需反复对配合比进行优化,确保桥面板混凝土质量[4]。

2.浇筑后收浆拉毛、压印板块编号,用土工布覆盖、采用摇摆式花洒进行洒水养护,养护时间不少于7d;冬季采用蒸汽发生器进行蒸汽养护[5]。

3.拆模后立即用电锤进行凿毛,凿毛范围为外露连接钢筋保护层围成的面积,凿至露石子。

3.4 桥面板的吊装与存放

1.桥面板的起重吊点采用25 圆钢做成U 型吊环焊接在预制板的主筋上,每块板设置4 个吊点。

2.桥面板起吊前需清除周边杂物,防止吊装过程中被磕碰破坏。

3.采用预制场龙门吊起重,起吊前应核定龙门吊起重计的误差情况并修正,起重时记录每块预制桥面板的重量、型号、制作日期等,并做好施工信息标识牌挂于板上,以防各种类型的块板在吊装时混淆。

4.起吊前先在桥面板单边的2 个吊点上安装吊具,均衡受力后吊起一边使板块与底模微微脱空,空气进入平稳后用木楔楔紧脱空部位,待安装完另外2 个吊点的吊具后,再平行起吊,在专人的指挥下,平稳吊运到指定地点进行装车运输与存放。这种先脱空再起吊的施工方法,一方面有利于减小起重时底模的吸附力,避免底模因负压而损坏;另一方面能减轻龙门吊的起重负荷,更有利于施工安全。

5.混凝土强度达到设计值85%时方可起吊,转运到室外进行集中养护与存放。起吊装车不能超过3 层,室外存放不能超过6 层。

6.桥面板存放时采用砼试块做支墩,每块板下安放四个支墩,每个支墩上用白色土工布隔开,防止在上层的板底产生印迹。支墩与桥面板结构必须密贴,不能有三点受力的脱空现象。

7.预制桥面板需在预制场外存放6M 方可在主桥上安装使用,故外露钢筋及预埋件需采用涂刷水泥浆的方法做防锈处理。

4 质量检验与评定

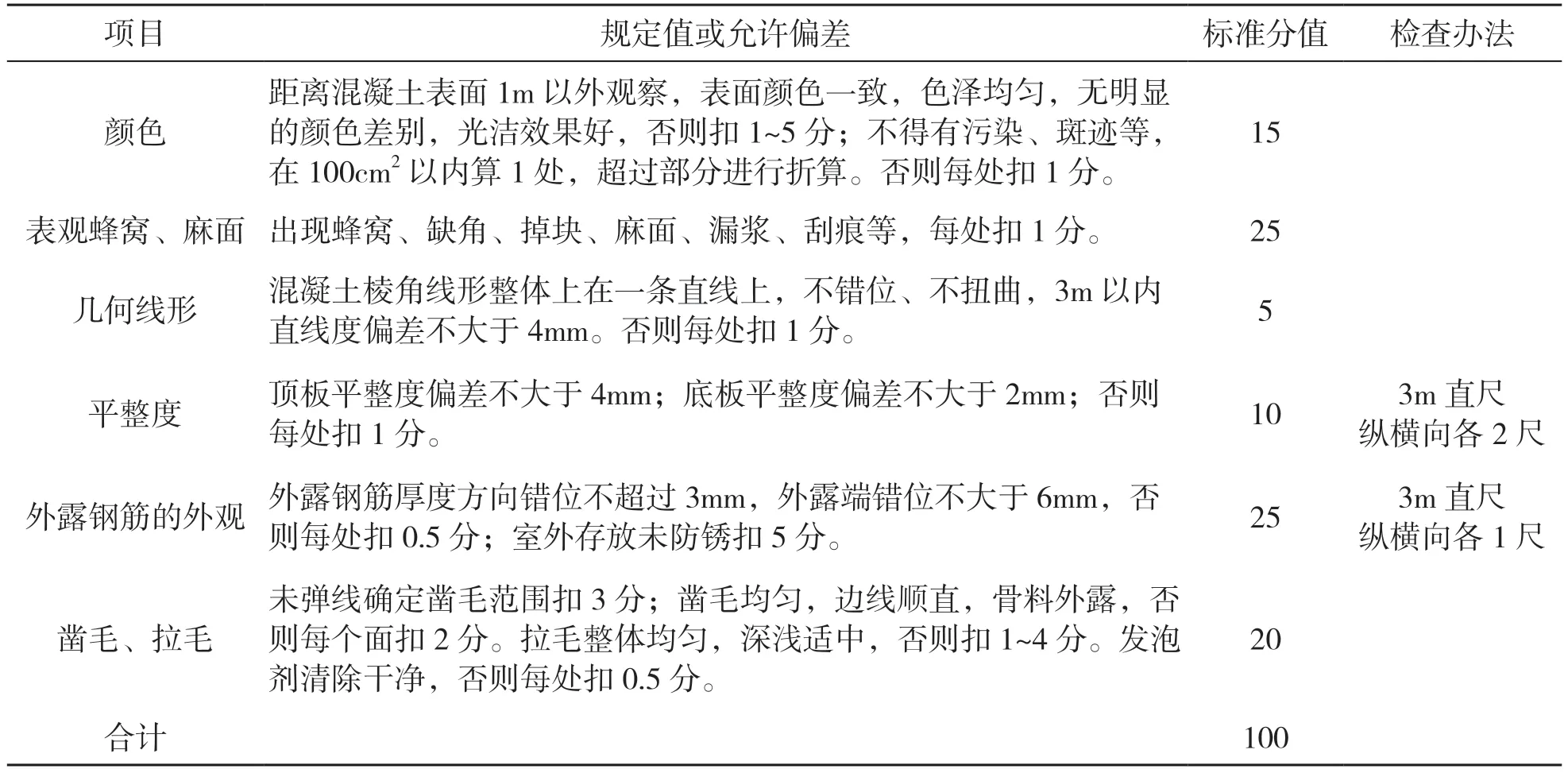

公路桥涵施工技术规范第18.3 节对混凝土桥面板有着明确的条文要求,在施工中除了执行规范的要求以外,项目部还补充制定了表1 所示的质量验收标准;具体在进行考核评定时,按评定标准执行,并规定总重量超3%或评分低于70 分的板块均作报废处理,90分以上才能评优。

表1 预制桥面板外观评定标准

5 结语

1.BIM 技术的应用,实现了复杂结构在电脑上的实景模拟,大幅降低了实体安装时在钢混叠合部位的各种碰撞现象,装配速度得到有效保障,工作效率得到大幅提高。

2.按调头让位法布置钢筋,实现了桥面板安装时仅需将板块进行调头便可自动让出钢筋接头位置,避免了接头钢筋碰撞,也不用刻意对称预制,免去了分类堆放与编号辨识的麻烦。

3.厚钢板做底模不易变形,是满足高差与平整度提升的关键。

4.传统的侧模都是采用梳齿口朝上的方式,吊装钢筋方便,但梳齿口漏浆的现象严重影响了桥面板的外观形象,采用倒插侧模的创新工艺后,漏浆得以消除、线形尺寸得到保障、边角棱线得到保护,桥面板制造品质迈上了新台阶。