退火对TC25G钛合金组织和性能的影响

王晓巍, 董 宇, 王德勇, 杨立新, 李东宽, 张 安, 车安达, 马思琴

(1. 航空工业沈阳飞机工业(集团)有限公司, 辽宁 沈阳 110850; 2. 空装驻沈阳地区第一军事代表室, 辽宁 沈阳 110850; 3. 江西景航航空锻铸有限公司, 江西 景德镇 333000)

钛及其合金以其高强度、良好的韧性、优良的耐腐蚀性和热稳定性而闻名。钛的强度和质量比,使其在工业和医疗应用中更通用。在工业上,它广泛地被用于航空航天[1-3]领域。随着航空发动机推重比的不断提高,对高温钛合金的需求越来越迫切,α+β型热强钛合金BT25具有优异的热稳定性,但在500~550 ℃下使用寿命较为短暂[4]。为了进一步提高BT25钛合金的高温综合性能,在其基础上又研制了BT25y钛合金,并且进行了工业化生产,在航空发动机上得到了应用。

我国于21世纪初先后开展了BT25和BT25y钛合金的仿制研究,对应的牌号分别为TC25和TC25G。TC25G钛合金(名义成分Ti-6Al-2Sn-4Zr-4Mo-1W-0.2Si)是在TC25钛合金(名义成分Ti-6.8Al-1.7Zr-2Sn-2Mo-0.7W-0.2Si)的基础上调整了Mo、Zr、W等合金元素的含量研制而成的一种马氏体型α+β两相钛合金,可进行强化热处理,具有高温、高强和高韧的“三高”特性,长时使用温度达550 ℃,主要应用于航空发动机大载荷结构件及航空发动机机匣、转子等中温关键部件。

相关研究[5-6]虽然对TC25G钛合金的组织性能关系有一定的指导作用,但是由于大部分都是在实验室完成的,与实际生产过程相距较大,研究结果无法在工程实际中得到应用。为了获取更为准确的工程化数据,解决工程应用中的技术问题,本文以TC25G钛合金锻件为对象,研究退火处理对其组织性能的影响,为其锻件的后续生产加工奠定基础。

1 试验材料与方法

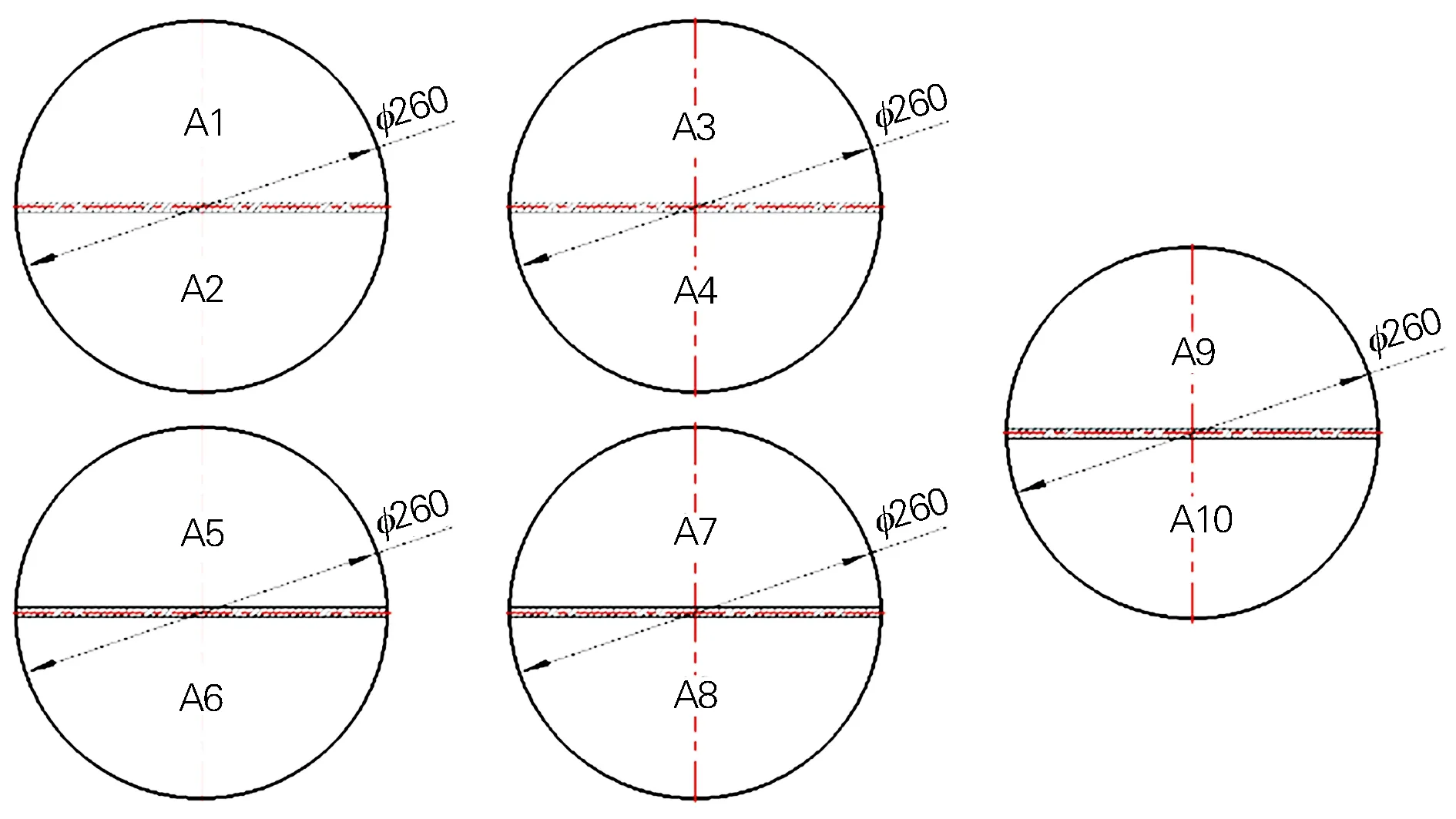

试验材料为某公司生产的TC25G钛合金锻件,规格φ260 mm棒材,符合相关技术条件验收标准,其低倍组织为模糊晶(见图1),说明棒材在两相区得到了充分的变形。原始高倍组织如图2所示,由棒材不同部位的锻态显微组织图可知,试验用TC25G钛合金为两相区锻造的锻态组织,所有原始的β晶界已被充分破碎,初生α晶粒尺寸为15~20 μm,含量约25%,经过回复再结晶,棒材显微组织为β转变组织上均匀分布的不同尺寸的初生α组织。用金相法测定钛合金的相变点温度为977 ℃(Tβ)。将5件φ260 mm×30 mm棒料,采用线切割机沿中心线均匀锯开并进行标记,棒材取样经不同退火处理后进行力学性能与显微组织分析,具体退火制度及取样位置见表1和图3。

图1 TC25G钛合金棒材低倍照片Fig.1 Macrographs of the TC25G titanium alloy bar(a) 头部(head); (b) 尾部(tail)

图2 TC25G钛合金原始显微组织(a)边部;(b)R/2处;(c)心部Fig.2 Original microstructure of the TC25G titanium alloy(a) edge; (b) R/2 position; (c) center

图3 取样位置示意图Fig.3 Schematic diagram of sampling location

2 试验结果与分析

2.1 一次退火温度对组织和性能的影响

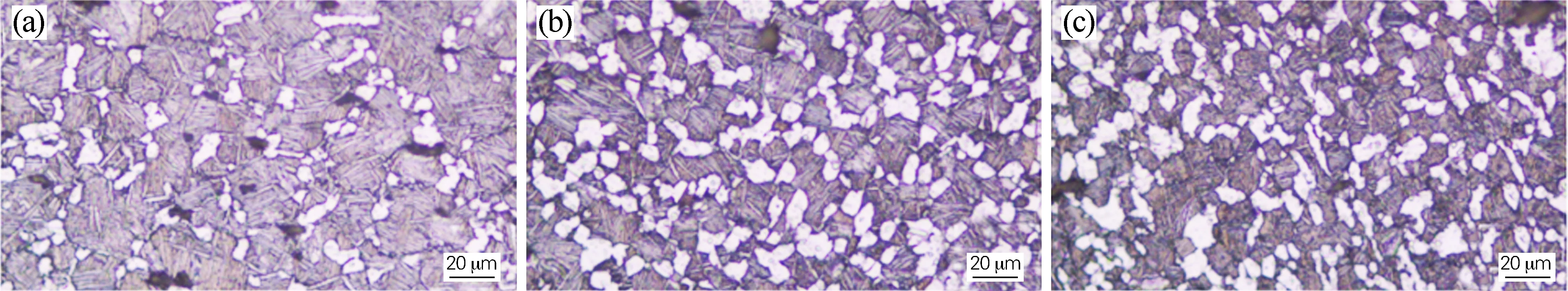

TC25G钛合金棒材不同一次退火温度下保温2 h后的显微组织如图4所示。退火温度为Tβ-40 ℃时,初生α呈不规则形状,可见条状β转变组织,组织基本为R态α+β组织;温度升高到Tβ-30 ℃时,初生α明显长大并呈球状,β转变组织同时长大;温度继续升高到Tβ-20 ℃时,初生α含量明显减少,β转变组织继续长大[5]。

图4 不同一次退火温度下试验件的显微组织Fig.4 Microstructure of the tested pieces at different single annealing temperatures(a) A1,Tβ-20 ℃; (b) A2, Tβ-30 ℃; (c) A3, Tβ-40 ℃

表2为TC25G钛合金棒材不同一次退火温度下的室温力学性能。总体来看,棒材经过Tβ-40 ℃、Tβ-30 ℃、Tβ-20 ℃退火后均表现出优异的室温拉伸性能,不同退火温度下的抗拉强度都在1100 MPa以上,屈服强度在1000 MPa以上,伸长率和断面收缩率分别大于12%和39%,均满足抗拉强度≥1010 MPa,屈服强度≥870 MPa,伸长率≥8%,断面收缩率≥16%的指标要求。同时退火温度为Tβ-30 ℃时,可获得较为均衡的室温力学性能。其原因可通过两方面解释:一方面,经热处理后β晶粒内部析出较粗的片状α相(约为1.5 μm,见图4),显著强化β基体,使材料强度提高;另一方面,由于棒材为R态,原始的β晶粒被拉长形变,晶界α相被弯折破碎,部分再结晶β晶粒形成,这有效防止了沿晶断裂的发生,保证了材料的塑性。从表2还可以观察到,随着一次退火温度升高,强度有下降的趋势,这是β转变组织和初生α相共同作用的结果[6]。从表2还可见,随着一次退火温度的升高,棒材的冲击性能先降后升,但总体差异不大,一次退火温度对冲击性能的影响不明显[7]。

表2 不同一次退火温度下试验件的室温力学性能Table 2 Room temperature mechanical properties of the tested pieces single annealed at different annealing temperatures

2.2 一次退火时间对组织和性能的影响

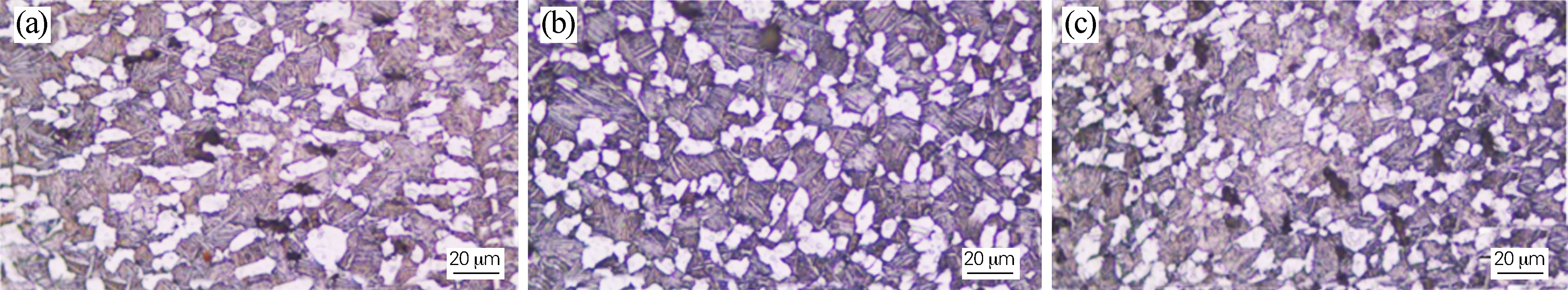

图5为TC25G钛合金棒材在一次退火温度为Tβ-30 ℃下,保温不同时间2、3和4 h后的显微组织。初生α相含量均在30%~50%之间,随着一次退火保温时间由2 h提升到4 h,初生α相的尺寸有增加的趋势;β转变组织由起初的细针状向片层状发展,由于受到热处理的影响,β转变组织逐渐粗化,片层厚度约为1.5 μm,组织粗化实质上是一个元素扩散过程,受奥斯瓦尔德熟化机理[8-9]控制,小尺寸晶粒逐渐合并长大,降低系统自由能,使组织趋于稳定。

图5 不同一次退火时间下试验件的显微组织Fig.5 Microstructure of the tested pieces single annealed at different time(a) A2, 2 h; (b) A7, 3 h; (c) A8, 4 h

TC25G棒材一次退火保温不同时间下的室温力学性能如表3所示。从总体来看,强度呈缓慢下降的趋势,塑性先降低后升高。保温时间由2 h升高到3 h时,抗拉强度稍稍升高,屈服强度稍有下降,塑性明显下降。保温时间继续增加,在3~4 h时,强度下降,塑性略有升高。保温时间在2 h时,强度和塑性匹配较好,这是由于保温时间在2 h时,初生α相等轴化程度高,显微组织由初生α、β转变组织组成,并且组织还未粗化长大,因此,强塑性匹配良好。由表3还可见,在相同的一次退火温度下,冲击性能随保温时间的延长先升高后降低;一次退火制度为(Tβ-30 ℃)×3 h时,冲击性能较好,但数值增幅不大(仅为1.5 J)。

表3 不同一次退火时间下试验件的室温力学性能Table 3 Room temperature mechanical properties of the tested pieces single annealed at different time

2.3 一次退火冷却方式对组织和性能的影响

TC25G棒材在(Tβ-30 ℃)×2 h退火参数下,分别经空冷和油冷后的显微组织如图6所示。空冷条件下的显微组织为初生α+β转变组织;油冷条件下钛合金发生马氏体相变,显微组织为初生α+亚稳态β(六方马氏体或斜方马氏体)[10-11]。相较于空冷,油冷过程中β相来不及向α相转变,导致α相含量减少,β相含量增加。

图6 不同一次退火冷却方式下试验件的显微组织Fig.6 Microstructure of the tested pieces single annealed under different cooling methods(a) A2,AC; (b) A5, OC

TC25G棒材不同冷却速度下的强度、塑性对比如表4所示。随着冷却速度的提高,强度明显升高,油冷的抗拉强度与空冷相比提高了约265 MPa,屈服强度与空冷相比提高了约298 MPa;塑性明显下降,油冷的伸长率与空冷相比下降了约8%,断面收缩率与空冷相比下降了约18%。由表4还可见,油冷试样的冲击吸收能量比空冷试样降低了2.5 J,这是因为空冷棒材的片状β转变组织明显比油冷棒材多且厚,因而呈现较高的冲击性能。

表4 不同一次退火冷却方式下试验件的室温力学性能Table 4 Room temperature mechanical properties of the tested pieces under different single annealing cooling methods

2.4 二次退火温度对组织和性能的影响

TC25G棒材(Tβ-30 ℃)×2 h,AC一次退火后,经不同温度二次退火后的显微组织如图7所示。TC25G棒材Tβ-30 ℃一次退火过程中大部分初生α相完成向β相转变,之后空冷形成初生α+β转变组织+亚稳态β。亚稳态β相在热力学上是不稳定的物质,经二次退火时又会发生分解,使钛合金得到弥散强化的同时,也改善其塑韧性[12]。此外,初生α相分布比较均匀且晶粒等轴化程度较高,同时β转变组织呈片状分布,当二次退火温度升高到630 ℃时,初生α相晶粒有轻微长大的趋势。

图7 不同二次退火温度下试验件的显微组织Fig.7 Microstructure of the tested pieces secondary annealed at different temperatures(a) A6, 560 ℃; (b) A2, 600 ℃; (c) A4, 630 ℃

TC25G棒材不同二次退火温度下的强度、塑性对比如表5所示。可以看出,随着二次退火温度的升高,强度值在600 ℃以下整体上呈现升高的趋势。这是因为在二次退火过程中会有弥散相析出,并且与基体保持共格关系,由于两者不同的晶格常数在过渡相附近会形成一个晶格畸变区;随着二次退火温度的升高,弥散相的密度不断增加,便会产生大量的晶格畸变区,从而不断增加对位错运动的阻碍作用,使得钛合金的强度和硬度提高,而当二次退火温度高于600 ℃时,两种强度只有轻微增强,说明此时弥散相析出基本达到饱和态[13]。当二次退火温度小于600 ℃时,随着二次退火温度的增加,合金的塑性呈现轻微升高的趋势,当二次退火温度超过600 ℃后,合金的伸长率和断面收缩率明显下降。从表5还可见,二次退火温度600 ℃时,TC25G棒材冲击吸收能量在19.0 J左右,与技术条件规定的≥24 J相比,不能满足要求。在530 ℃二次退火可明显提高试样的冲击性能,升幅在7.5 J以上,由于530 ℃在技术条件规定之外,因此选择560 ℃作为二次退火温度同样可满足冲击性能要求。

表5 不同二次退火温度下试验件的室温力学性能Table 5 Room temperature mechanical properties of the tested pieces secondary annealed at different temperatures

3 结论

1)TC25钛合金棒材在Tβ-(40~20) ℃范围内,随退火温度的升高,强度呈缓慢上升趋势,塑性先升高后降低。退火温度为Tβ-30 ℃时,强度、塑性匹配良好。

2)随着一次退火保温时间由2 h提升到4 h,初生α相的尺寸有增加的趋势,同时β转变组织逐渐粗化;保温时间在2 h时,强度和塑性匹配较好。

3)经油冷的TC25钛合金棒材较空冷的室温抗拉强度提高了约265 MPa,屈服强度提高了约298 MPa;塑性明显下降,油冷试样的伸长率与空冷相比下降了约8%,断面收缩率下降了约18%;通过对比,空冷下室温综合性能较好且组织形貌可满足技术要求。

4)随二次退火温度由500 ℃升高到600 ℃,强度和塑性均逐渐增加;当温度进一步升高至630 ℃,由于弥散相析出基本达到饱和态,对强度的影响不再明显。

5)TC25钛合金棒材冲击性能的提升与二次退火温度关系密切,选择二次退火温度为560 ℃,可显著提升冲击性能(比630 ℃时提高了7.5 J),并达到技术要求(550 ℃,≥24 J)。