可靠性强化试验技术在机载成品上的应用与研究

刘世华,巴 洪,汪晓翠,王彦晓

(航空工业洪都,江西 南昌,330024)

0 引言

近年来,航空机载成品的可靠性水平要求越来越高,如某型基础教练机、某大型运输机整机及成品的可靠性指标是传统三代机的5 倍以上,而承制单位的材料、元器件和工艺水平并没有如此大的提升。传统的可靠性试验已不能满足目前可靠性水平的需求,这就需要寻求一种费用低、周期短、更快速提高成品可靠性水平的新技术,可靠性强化试验适时产生。

目前行业内主要针对电子成品开展可靠性强化试验[1],通过某飞机发电机控制盒可靠性强化试验应用实例给出该试验的试验条件和试验剖面,用于指导电子成品可靠性强化试验的实施。

1 电子成品可靠性强化试验

1.1 可靠性强化试验实施方案[2]

可靠性强化试验一般包括以下五部分试验内容:

1) 温度步进应力试验,包括:低温步进应力试验和高温步进应力试验;

2) 快速温度变化试验;

3) 振动步进应力试验;

4) 综合环境应力试验;

5) 回归验证。

1.2 可靠性强化试验应用实例

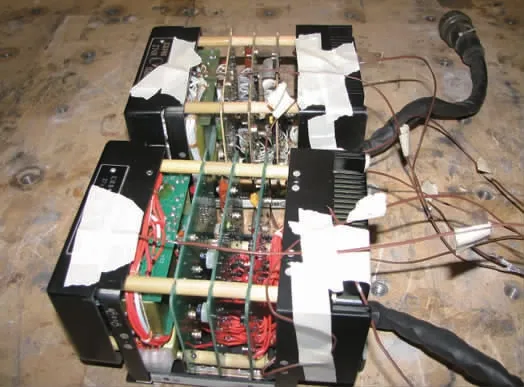

某飞机发电机控制盒主要由继电器和集成运算放大器等电子元器件组成,功能为与起动发电机配套,对直流起动发电机进行发电控制和故障保护等[3]。

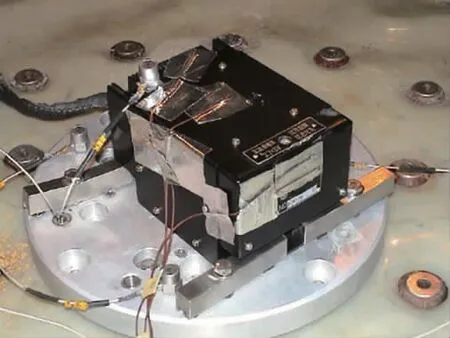

开始前,采用温度巡检仪或红外热像仪,对成品进行热分布分析,了解热分布情况,图1 为成品开盖温度分布测试状态图;对成品进行低振动量值的振动响应分析,了解成品的共振特性和应力累计点,图2为成品振动响应测试状态图。

图1 开盖温度分布测试状态图

图2 振动响应测试状态图

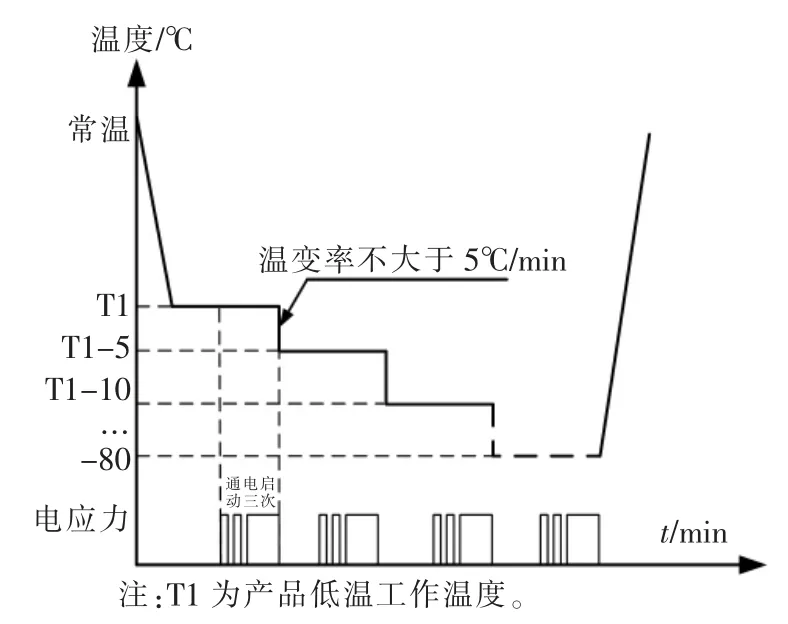

1.2.1 低温步进应力试验

低温步进试验剖面见图3,低温步进的起始温度为成品低温工作温度,步长为-5℃,温度变化速率选择5℃/min,每个温度台阶上停留时间不小于成品温度稳定时间+10min+测试时间,找到成品的低温工作极限或低温破坏极限则结束试验。

图3 低温步进应力试验剖面

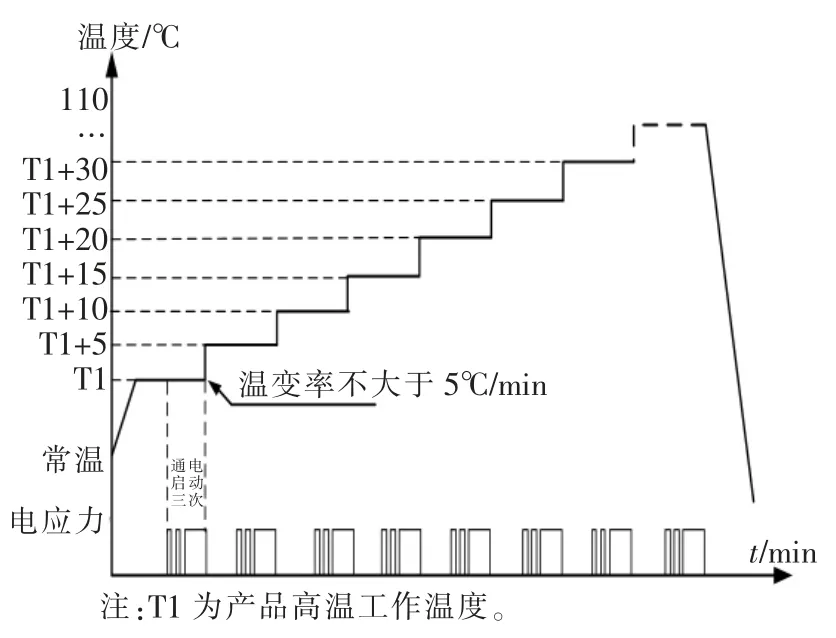

1.2.2 高温步进应力试验

高温步进应力试验剖面见图4,高温步进的起始温度为成品高温工作温度,步长为+5℃,温度变化速率选择5℃/min,每个温度台阶上停留时间不小于成品温度稳定时间+10min+测试时间,找到成品的高温工作极限或高温破坏极限则结束试验。

图4 高温步进应力试验剖面

1.2.3 快速温度变化试验

快速温度变化试验剖面见图5,快速温度变化循环开始为常温,开展5 个循环,温度范围施加为低温工作极限+5℃至高温工作极限-5℃,温度变化速率不小于30℃/min,每个循环低温和高温阶段持续时间为成品温度稳定时间+10min+测试时间。

图5 快速温变应力试验剖面

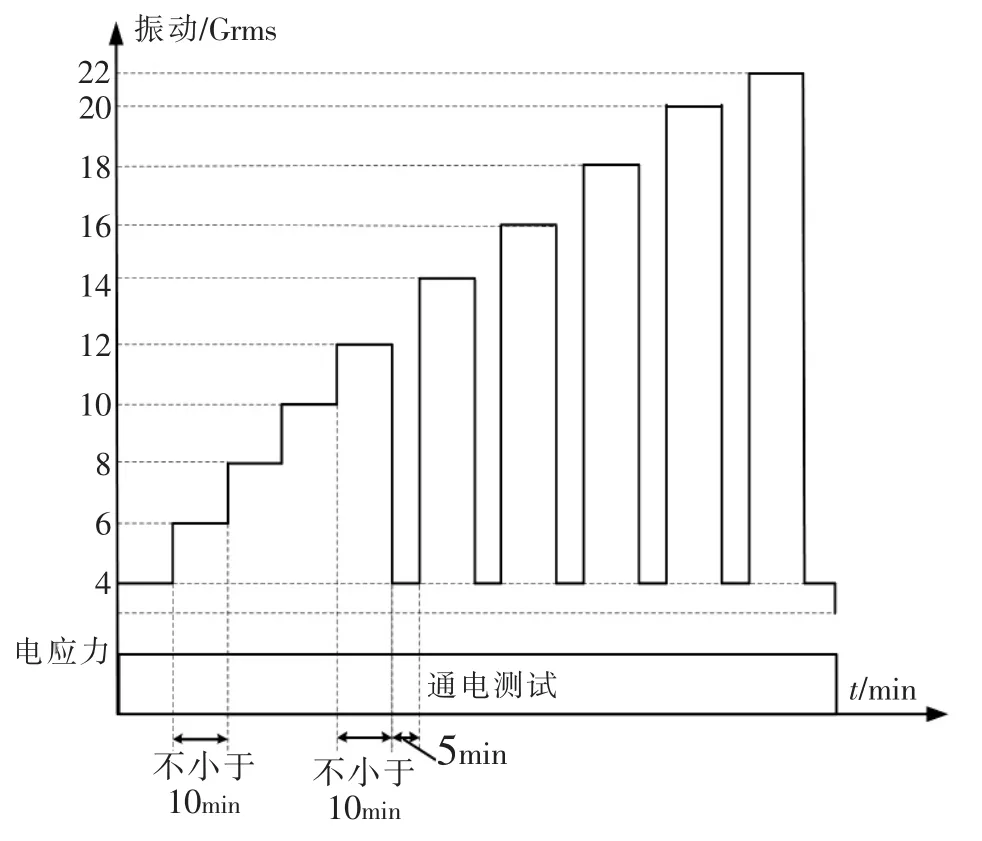

1.2.4 振动步进试验

振动步进应力试验剖面见图6,起始振动量值为4Grms,以2Grms 为试验的步长,每个振动量值保持时间为10min 或测试时间(取长者),当振动量值超过12Grms 后,将振动量值在每个台阶结束时下降到4Grms,保持5min,找到成品的振动工作极限或振动破坏极限则结束试验。

图6 振动步进应力试验剖面

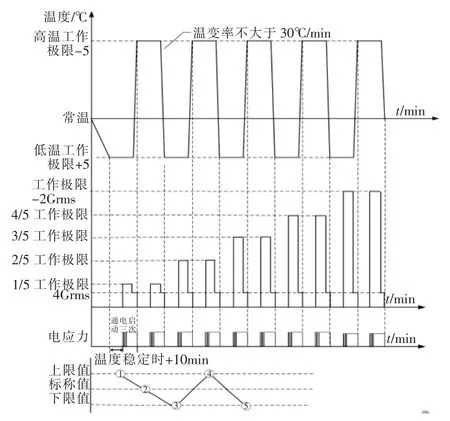

1.2.5 综合环境试验

综合环境试验是对成品同时施加温度、振动和电应力,剖面见图7,循环次数为5 个循环,温度应力的要求同快速温度变化试验,成品的起始振动量值为振动工作极限除以5,下一循环的振动量值为此数值的2 倍,以此类推,每个振动量值对应一个温度循环周期。

图7 综合环境试验剖面

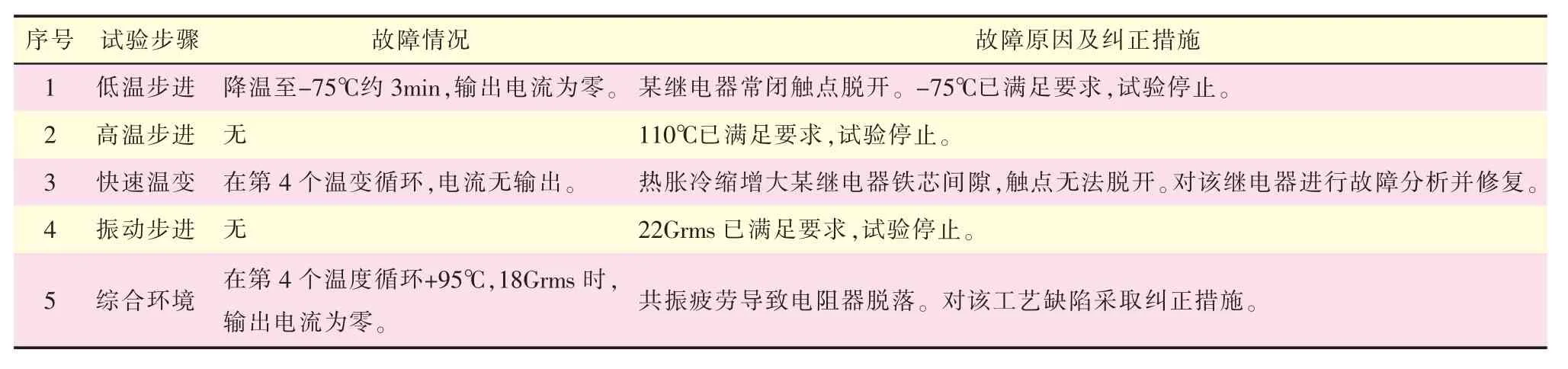

1.2.6 试验结果

某飞机发电机控制盒可靠性强化试验结果见表1。

表1 某飞机发电机控制盒可靠性强化试验结果

从试验结果看,暴露了3 个故障,经过故障分析并采取纠正措施后,成品可靠性明显增长。

2 机械成品可靠性强化试验

现阶段可靠性强化试验方法主要适用于新研或改型的电子成品,电子成品的敏感应力主要为温度和振动,所以目前的强化试验方法对电子成品具有通用性。对于机械成品,失效模式多样,与材料、结构、载荷等都有较大关系。所以机械成品除了要经受环境应力的作用以外,同时还要经受压力、负载力、转速、频率等多种工作应力的作用。因此目前的强化试验方法并不适用,所以机械成品的可靠性强化也是强化试验重点研究的方向。

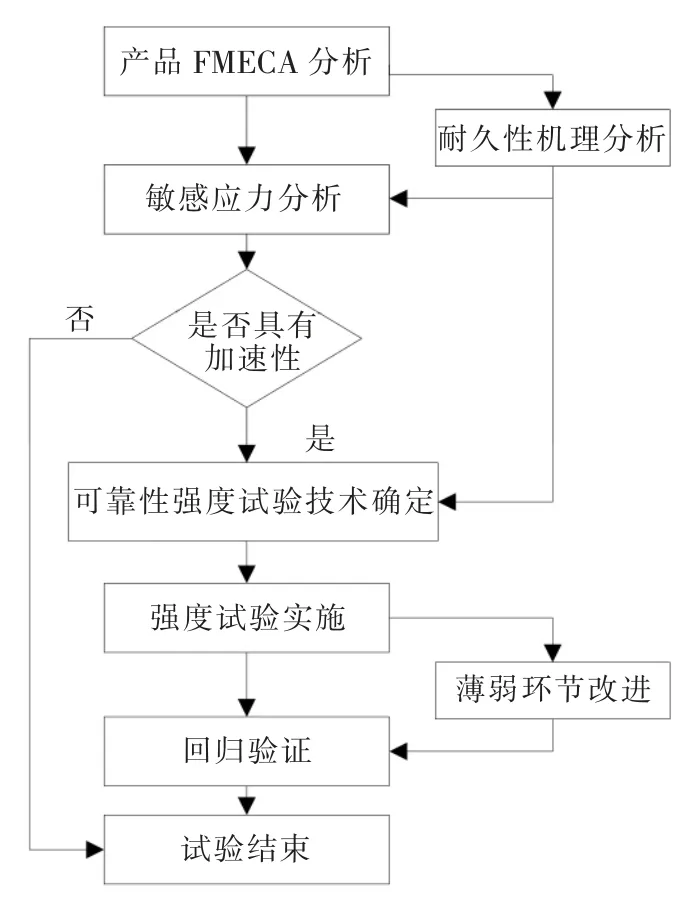

采用机械成品耐久性机理分析和加速试验理论相结合的方式,制定了机械成品可靠性强化试验方案[4],试验方案流程图见图8。主要包括FMECA 分析、敏感应力分析、失效加速性验证[5]、强化试验技术确定、强化试验实施、回归验证。

图8 机械成品可靠性强化试验方案流程图

2.1 机械成品的FMECA 分析

了解成品的工作原理,对成品进行FMECA 分析,以此确定成品的薄弱环节。

2.2 机械成品的敏感应力分析

成品的薄弱环节由关键失效机理导致其故障,为了暴露成品的潜在缺陷,还要确定诱发成品故障的外在因素,所以要对成品的敏感应力进行分析。借鉴耐久性机理分析理论,对机械成品分析其敏感应力,主要步骤为:

1) 结构分解

结合成品的结构组成、工作原理及工作特性等方面的相关信息,按照初始约定层次、约定层次、最低约定层次对成品进行结构层次分解,确定成品机理分析的最低约定层次。

2)载荷分析

根据成品结构分解的结果,对每一个最低约定层次进行载荷分析,根据给定的载荷谱,确定其在工作过程中受到的工作载荷类型、环境载荷类型。

3)确定机理

结合结构分解与载荷分析的结果,针对结构分解所确定的最低约定层次单元,考虑所有可能的载荷类型并进行映射关系研究,确定分析约定层次的耗损型故障机理。

表2 为某作动器敏感应力和故障机理分析的结果,可靠性强化试验应针对这些敏感应力开展。

表2 某作动器敏感应力及故障机理分析结果

2.3 失效加速性验证

成品的加速性是指成品寿命和可靠性随着应力增大而降低的特点。成品存在可加速性是成品进行可靠性强化试验的必要条件。例如某成品在30℃下的寿命为15 年,而当温度升高80℃时寿命仅为9 个月,则认为该成品具有加速性。该特性可根据成品的使用特点、结构原理、耗损特性等综合分析。

2.4 强化试验技术确定

通过机械成品加速性的确认和敏感应力的分析,研究影响机械失效的因素以及改变这些因素的方法和途径。例如:某机械成品的主要耗损机理之一是磨损,零部件之间的作用强度是决定磨损进程的主要因素,所以可通过改变构件间的作用强度让成品加速失效,成品中某弹簧所产生的力的大小决定作用强度大小,则可通过步进式地加大弹簧刚度来实施强化试验的技术途径。

2.5 强化试验实施

强化试验的实施主要包括选取试验应力、确定应力量值及施加应力的方式。选取工作应力和环境应力中的敏感工作应力开展试验,施加方式采用步进方式施加,需要考虑加速缺陷部位转换成故障的速率。

2.6 回归验证

被试品在可靠性强化试验后应对发现的薄弱环节进行改进,如零部件外形的重新设计、制造工艺优化等,为评估纠正措施的有效性,改进后再进行可靠性强化回归验证试验。

3 机电成品可靠性强化试验

目前机电成品的可靠性试验方法主要采用电子成品的强化试验剖面,但这对于机电成品中的机械部分没有充分验证。现在可以结合上述电子成品和机械成品可靠性强化试验的方式来设计机电成品的可靠性强化试验方案[6]。 环境应力的施加及其方式可参考电子成品可靠性强化试验的5 个阶段,工作应力的施加流程及方式参考机械成品的可靠性强化试验方案。

4 结语

通过应用实例给出电子成品可靠性强化试验剖面,用于指导电子成品强化试验的实施,并将试验对象从电子成品延伸至所有具有加速性的机载成品上,扩大了试验对象的应用范围,更有助于快速提高机载成品及整机的可靠性水平,降低成品在外场使用时的故障率,缩短成品研制周期,推动机载成品的发展。

——工程地质勘察中,一种做交叉剖面的新方法