PLC 技术在机械电气控制装置中的应用

摘 要 文章以PLC 技术在机械电气控制装置中的应用为研究方向 在对PLC 关键技术进行阐述与分析的基礎上对PLC 技术在机械电气控制装置系统中的应用进行了讨论以期为机械电气控制装置设计提供理论指导与帮助

关键词PLC 技术 机械电气 机械电气控制装置

中图法分类号tp273 文献标识码a

PLC,中文全称为可编程控制器,基本定义为一种借助计算机技术、信息技术和自动化控制技术来实现编程与控制的装置,其具有较好的通用性。以PLC 技术为依托生产出的PLC 装置内部含有一个微处理器,该处理器能控制装置的运行状态,实现装置的稳定运行。PLC 技术被广泛地应用于现代工业生产、机械电气控制领域,不仅保障了控制机械生产、电气设备的稳定运行,且在一定程度上降低了控制系统的维护费用。因此,PLC 技术在现代机械电气控制领域具有极高的应用价值。

1 PCL 技术在机械电气控制装置中的关键技术

1.1 基础单元

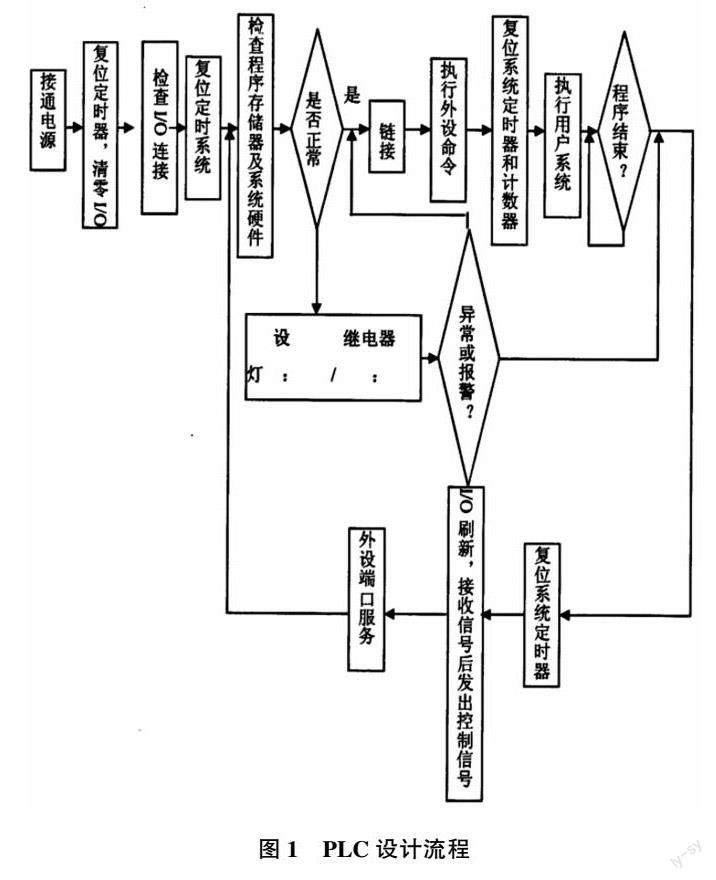

PLC 硬件部分由PLC 与IO 装置组成,如表1所列。

1.2 设计流程

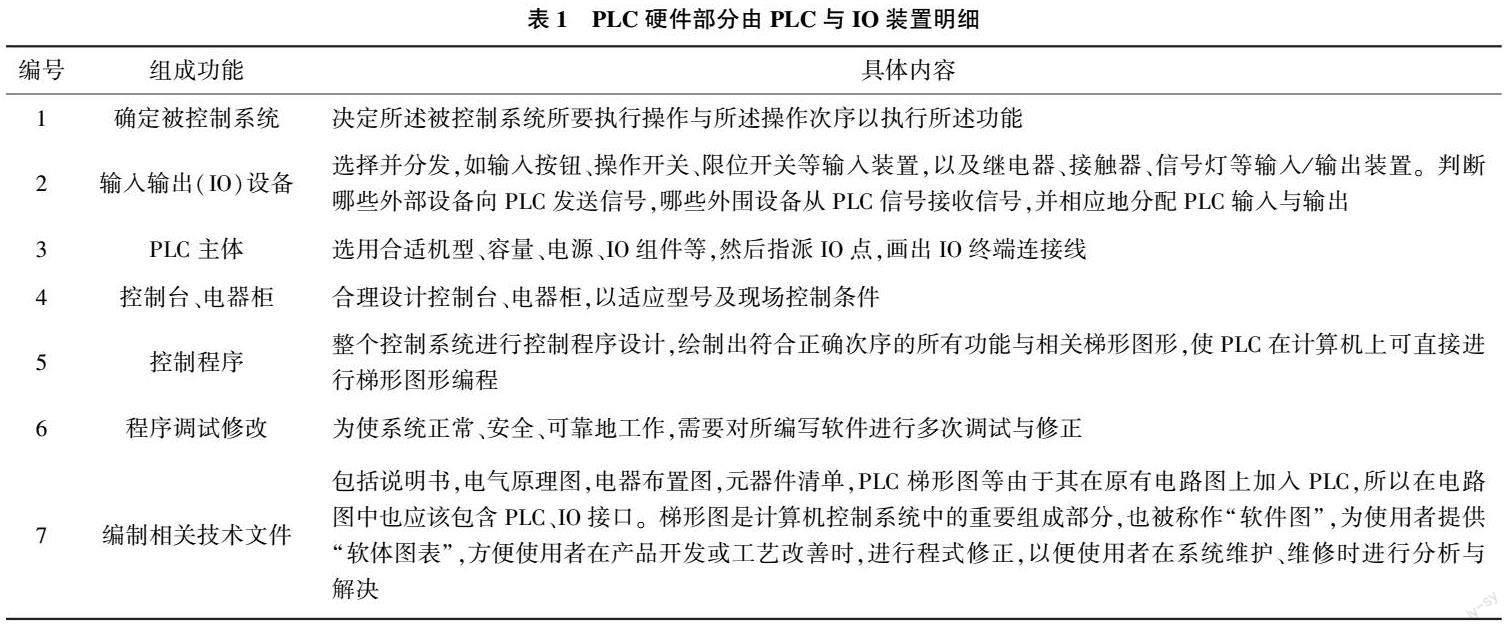

PLC 是按照指令模式工作,将用户程序按照一定顺序进行存储,不管使用者程序是否在运行,其都会重复写入工作流程。PLC 设计流程如图1 所示。

1.2.1 自诊断阶段

在扫描前,CPU 执行重置、监控计时器、硬件检查、用户内存检查等操作。当出现异常时,PLC 启动故障指示灯,并根据系统设置状态进行判定,从而将故障性质显示出来。若为一般故障,则只警告不停机,等待处理。若出现重大故障,则可让PLC 停止工作。值得注意的是,自诊断所需时间相对固定,且不同型号的PLC 也会有所不同。

1.2.2 执行用户程序阶段

CPU 读取各个继电器的当前状态,并按照用户程序提供逻辑关系进行逻辑操作。按照先左后右、先上后下的顺序,依次对用户程序进行说明与实施。

1.2.3 IO 刷新阶段

在IO 刷新阶段中,CPU 读取各个输入端的状态信息,并将输出端状态写进PLC。此时,PLC 与外部暂时隔绝,即无论输入端状态如何改变,其写入内容都是相同的,只有在下一次IO 刷新期间才会被写入。CPU 通过将输出继电器工作状态传输至PLC 输出,从而使外部执行部件工作。

1.2.4 外设端口服务阶段

CPU 将与外部接口相连外部设备进行通信。PLC 在完成以上各个步骤后,再次回到共同过程中,重复进行扫描。同时,PLC 循环扫描模式也为PLC 实现死循环自我诊断。在PLC 中设有监控计时器,其定时时间可被设定为比使用者程序扫描时间更长,并且在每一次扫描后,都会重新设置监控计时器。比如,程序执行如果因CPU 内部错误而陷入死循环,那么此时监控计时器就会超出监控计时器计时,从而导致PLC 停止工作,并提醒使用者检查错误。

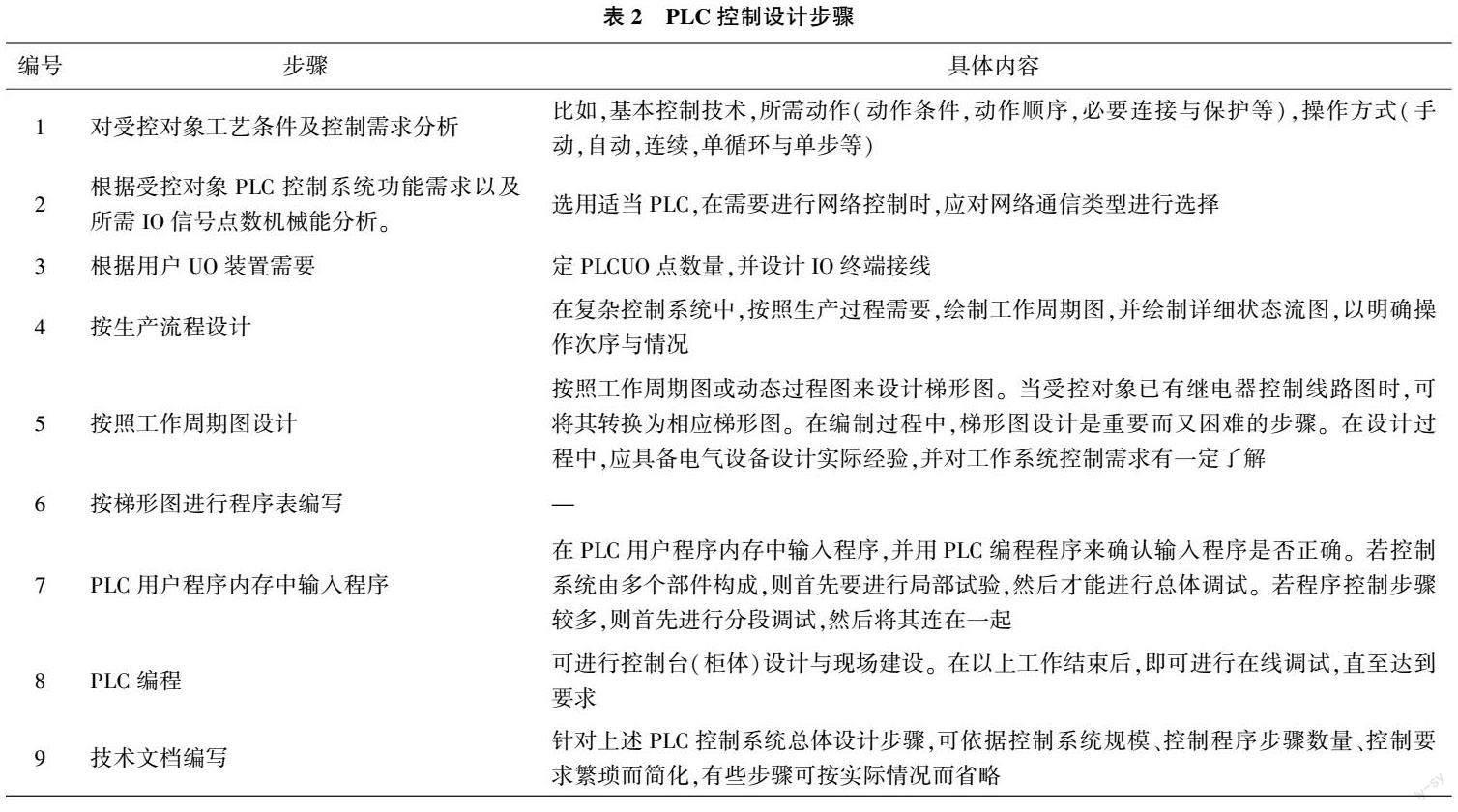

1.3 PLC 控制系统设计的基本步骤

PLC 机械控制流程设计如图2 所示。PLC 控制设计步骤如表2 所列。

2 PLC 技术在机械电气控制装置系统中的设计

将PLC 技术用于机械电气控制装置,应首先明确其所采用的类型。由于PLC 技术种类不同,其功能也各不相同,若要达到更高精度,则要根据PLC 特性来选择合适的控制器,以保证其性能最大化。将设计理念写在图纸上,通过图纸来表达自己想法,再通过对这些想法进行分析与思考,来决定其他细节,从而作出相应的修改。目前,PLC 技术中机械、电子设备主电路、控制电路、保护电路等应重点考虑[1] 。

2.2 顺序控制

目前,大部分企业都是把PLC 技术当作序列控制器来使用。比如,在火力发电厂除尘系统中,顺序控制必不可少,而在发电的时候,影响最直接的就是电力系统自动控制。电力系统运行效率是衡量电力系统性能的重要指标。因此,在电力系统中PLC 技术应用越来越受到重视。PLC 技术应用,极大地降低了生产、人力成本,员工可在控制室内使用软件进行控制与监视,既节省大量人力,又提高生产效率。

2.3 通信网络

在PLC 控制系统设计中,通信网络设计是非常关键的环节,它的整体连接要通过通信网络来实现,从而达到对整个机械电气控制装置的控制与管理。PLC通信网络设计包括通信网络、控制网络。设计时,主从总线与各个层次子网都有不同配置,其中主从总线通信模式应按1:N 格式进行,而各个子网通信网络则可分为3~4 级,通过合理通信网路设计,实现对整个系统的控制与管理。

2.4 接地设计

接地设计是机械电气控制装置中PLC 技术的最后一步,其对整个系统稳定也有很大影响,所以应严格按照有关规范进行设计。在实际应用中,许多设计者往往忽视这一重要环节,如接地设计过于随便,不但无法达到接地效果,而且会严重影响机械电气控制系统稳定。首先,应严格遵守国家有关技术政策,确保电气设备、人员安全以及经济、可靠供电;其次,应结合工程规模、工程特点、地质特点与发展计划,对机械电气控制设备接地设计进行科学设计;最后,从节能角度出发,机械电气控制设备接地设计要注意节约铜、有色金属等。从多个角度出发,进行科学、合理、规范、安全的接地设计,确保PLC 技术在机械电气控制装置上的使用[2] 。

2.5 控制系统

控制系统是由机械电气控制系统、启动系统、拦包机、导料摆板等组成,其结构是通过安装在分料带上的光电传感器来识别煤炭进入分箱状态,PLC 系统负责控制煤炭进入分箱时间计算,最后通过相关软件完成操作台上开关控制。另外,系统可设定货物重量,在出现交通堵塞情况下,可自动切断电源,实现自我防护。实际选用时,通常选用日本OMRON 微型PLC 控制器,设定I/0 时,可设定输出16,24,共计40 点。将PLC 技术应用于机械电气控制装置中,需要采用下层PLC 与上位计算机相结合的方式,合理、高效地安装在系统中。控制室内分别安装PLC 主控制器,2 个主控制器互不接触,各自工作。3 个PLC 主程序分别负责采集3 个控制室数据,最后将数据传送至煤矿车间PLC 主机上,由CPU 将采集到的数据进行汇总、处理,然后将数据传送至各PLC 主机上,再由主机完成对组成集控系统各子系统控制,从而实现智能化、自动化、科学化工作[3] 。

PROFIBUS 是现场总线技术,主要应用于工厂自动化车間层面监测、现场设备层面数据通信与控制。该系统能够实现分散数字化控制与现场通信,实现从现场设备到车间实时监测,为企业一体化、现场设备智能化提供切实可行的途径。PROFIBUS 是典型与远程I/ O ( DigitalI/ O) 通信方式。可采用不同厂商PROFIBUS 装置。该装置包括一般输入输出模块,马达控制器与PLC。在PROFIBUS 网络中,一般由主站与几个I/ O 从站组成,主站类型与编号是通过主站初始化来实现的,主站点持续地读取与写入站点数据。当DP 主站点在成功地配置DP 从站后,就将拥有一个从站设备。若有另外的主站装置在网络上,则其从站存取将会受限。WinCC 与PLC 具有很强的通信能力,且具有良好的灵活性与高可靠性。

2.6 开关量

在传统自动开关控制中,一般都是采用电磁继电器来实现,因为操作点较多,而且系统接线操作比较复杂, 所以其控制可靠性与稳定性都会受到各种外部因素影响,从而造成工作效率低下。对此,应在电气自动控制系统中对继电器进行改造或更换,从而严格控制工作过程中触头失效的概率。在完成设计后,利用断路器对整个系统进行集中控制,并对系统中的故障部件进行改进,以提高其整体利用率。例如,在交通系统中,PLC 设备控制技术4 个皮带输送机都使用2 个功率160 kW 与660 V 的电机,而该系统输送能力是400t / 小时。采用开度控制,先起动最后一架皮带输送机,然后按一定顺序进行起动。在运输完成后,通过控制开关将皮带输送机前后顺序停下来,使运输过程中的控制效率大幅提高。考虑到未来生产发展与技术改善,PLC 容量应该有合理范围,通常为10%~15%。随着技术进步,对控制系统需求将会越来越大。因此,在设计过程中应充分考虑未来发展与改进,应在PLC 信号与输入/ 输出模块选取上预留一定空间[4] 。

2.7 闭环控制

闭环控制是传统PLC 控制系统的重要组成部分,能在设备内部部件出现故障后,对其进行调整,从而保证生产持续进行。当泵类被用于系统时,有很多不同的起动方法。比如,在机器旁边进行人工启动,然后通过PLC 控制,在PLC 出现故障后,可通过闭环控制来保证水泵正常工作[5] 。

2.8 控制生产变量

控制生产变量就是对模拟量控制。由于生产过程中变数太多,所以没有明确、切实可行的方法来进行预测。比如,无法控制这些变量,当积累到一定程度时,就会影响生产。因此,将PLC 技术应用于机械电子控制设备系统,能够合理地控制生产过程中的各种参数,实现从数字到模拟的转换,从而达到控制变量的目的。

3 结束语

PLC 技术在机械电气设备的不断优化与发展中发挥了重要作用。该技术既能降低机械电子控制设备的工作失效的概率,又能提高其工作状态下的稳定性。相关技术人员要积极探索与创新PLC 技术在机械电气控制装置中的应用,以提高PLC 技术的应用效果。

参考文献:

[1] 王军.PLC 技术在机械电气控制装置中的应用[J].现代制造技术与装备,2022,58(10):200?202+209.

[2] 张丽娟,顾添翼.PLC 技术在机械电气控制装置中的应用[J].黑龙江科学,2022,13(10):59?61.

[3] 朱翠霞,邓荣琦.PLC 技术在机械电气控制装置中的应用[J].电子技术与软件工程,2021(17):113?114.

[4] 姚湘琳,杨丰,颜秉超.PLC 技术在钻机机械电气控制装置中的应用[J].设备管理与维修,2021(14):134?135.

[5] 张海英.PLC 技术在机械电气控制装置中的应用[J].电子技术与软件工程,2021(13):115?116.

作者简介:

孙兆冰(1980—),硕士,讲师,研究方向: 机械设计。