不同搅拌桨设计对立式饲料混合机内流场的影响*

时 全 ,吴 璇 ,申 琳 ,魏家琦 ,王浩博 ,蒋 越 ,张泽宇

(广西科技大学机械与汽车工程学院,广西 柳州 545006)

0 引言

搅拌装置是饲料混合机中最重要的部件之一,通过搅拌可以将各类原材料充分混合,并且通过自动化装置控制搅拌状态,进一步提高混合效率[1]。如果搅拌装置效果不好,会导致各类原材料或添加剂混合不均匀,从而影响饲料的出厂品质。因此,在饲料混合机的设计和使用中,搅拌装置的设计是至关重要的。常见的饲料搅拌机有立式和卧式两种类型[2],立式饲料混合机通常由搅拌机、进料机、出料机和电控系统等组成,可以适用于不同比例和不同液体粘度的饲料原料的混合[3]。许多学者研究发现,一款设计优良的搅拌装置有利于提高立式饲料混合机的混合效率[4-5]。因此,对于饲料混合工作,需要设计一款搅拌效率高的新型搅拌桨。

计算流体力学(CFD)模拟仿真方法是基于控制方程,如质量、动量和连续性方程进行的模拟仿真方法,可广泛应用于模拟仿真不同流体的流动情况[6-7]。许多研究学者通过CFD 仿真对不同搅拌桨组合进行仿真分析,得出在相同工作条件的情况下,最上层采用径向流桨的搅拌组合,整体流场分布比其余的流场分布更均匀[8-11]。因此,利用CFD 模拟仿真方法在理论上可以模拟出不同搅拌桨设计下立式饲料混合机内的流场情况。

综上所述,为了研究不同搅拌桨形状、桨叶长度和数量条件下的混合效率,本文通过CFD 模拟仿真方法计算单层锚式搅拌装置、涡轮搅拌装置和框式搅拌装置的饲料混合机内流场的速度、湍流动能的变化,并通过对比分析得出最佳的搅拌装置形状。

1 CFD模拟仿真

1.1 立式饲料混合机

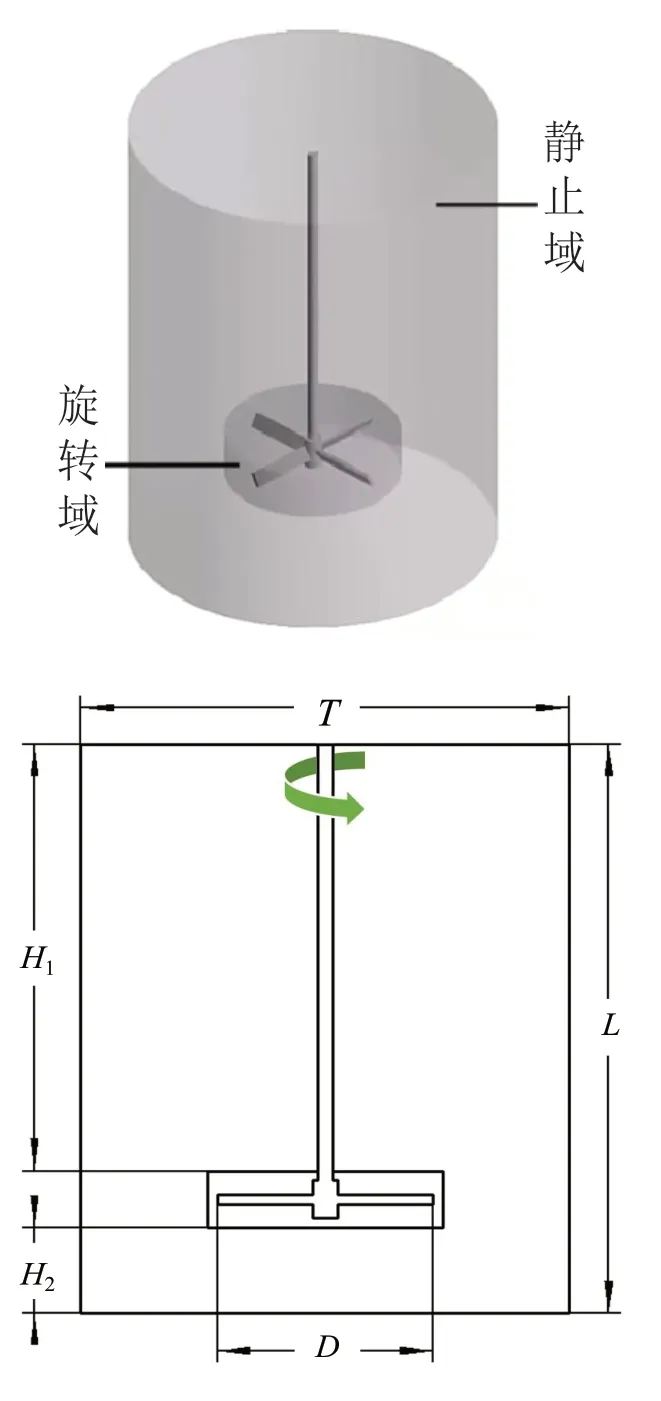

立式饲料混合机的结构示意图如图1 所示,其中,在CFD 仿真模拟过程中,搅拌桨叶最外围回转轮廓为旋转域,混合机内的其余区域为静止域。混合机的形状为圆柱形,内径T=250 mm,高度L=300 mm;混合机内中心位置布置有立式搅拌装置,搅拌桨的直径D=110 mm,高度H1=225 mm;每组搅拌桨含有两片桨叶,叶片厚度为2.5 mm,搅拌主轴直径为7.5 mm,搅拌装置与混合机底部垂直距离H2=45 mm。

图1 饲料混合机的结构示意图

针对立式饲料混合机,搅拌桨的形状、桨叶长度和数量是重要的设计因素。因此,本文根据上述的三种重要因素进行立式饲料混合机内流场的影响研究。其中,对于搅拌桨的形状,本研究考察了锚式搅拌装置、涡轮搅拌装置和框式搅拌装置三种类型;对于搅拌桨的数量,考察了竖直排列分别为一层、两层及三层的搅拌桨组合设计;对于桨叶长度,考察了以主轴为中心,直径为110 mm、150 mm 以及190 mm 的桨叶长度。

1.2 基本控制方程

理论上,立式饲料混合机内的流体运动遵循质量守恒定律、动量守恒定律以及能量守恒定律。经过计算发现,立式饲料混合机在最低转速1 r/min 时,雷诺数Re为97 290。而随着转速升高,该混合机内部流场的雷诺数将会进一步升高。因此,该立式饲料混合机的最小雷诺数Re已超过4 000,立式饲料混合机内的流体始终为湍流状态。经过对多个湍流模型(如k-ε模型、大涡模拟(LES)和直接数值模拟(DNS)等)进行比较分析,发现k-ε湍流模型可以对饲料混合机内流体的流动状态进行准确评估[12-13]。k-ε湍流模型中又包含标准k-ε模型、RNGk-ε模型等。在方程收敛方面,相较于其他湍流模型,标准k-ε湍流模型具有收敛速度较快、计算量较小等优点,满足本文对立式饲料混合机的仿真模拟要求。因此,本文采用标准k-ε湍流模型,该模型的基本控制方程如下:

首先,由于立式饲料混合机搅拌桨转动属于旋转机械流体混合问题,故本文选用多参考系方法(MRF)[14-16],并且不将饲料混合机内的搅拌桨变形作为考虑条件,网格方面采用非结构化网格进行划分。其次,考虑到饲料混合机日常的原材料工况情况,流体多为黏稠性物质,粘度与密度均大于水。因此,本文采用液体粘度为0.019 6 Pa·s,密度为1 081 kg/m3的溶液作为仿真模拟流体物料。

仿真模拟过程采用ANSYS FLUENT 2020R2 软件进行,对于所有的代数矩阵方程,求解器的残差值均设置为10-4,设置步长为0.01 s。

1.3 混合衡量指标

一方面,在搅拌过程中,立式饲料混合机内流体的运动会产生涡流。通过CFD 仿真模拟,可以对搅拌过程中的速度场进行模拟和分析,从而了解不同搅拌桨的运动对流体的影响[17-18]。这些信息对于优化搅拌器设计、提高搅拌效率、控制反应速率和改善产品质量等方面都非常有用,因此,速度场分析在研究流体搅拌过程中是重要的混合程度衡量指标[19-20]。

另一方面,湍流动能是流体湍流动时的能量,可以反映流体的运动状态和流动特性[21]。在搅拌过程中,平均湍流动能是以各向脉冲速度平方和的平均值来表示,表达式如下:

其中,k表示平均湍流动能,ux′、uy′、uz′分别表示径向、轴向、周向的脉动速度。通过CFD 仿真模拟可以了解搅拌过程中流体平均湍流动能的变化,是分析混合效果的另一个重要依据。一般来讲,低转速条件下的平均湍流动能在特定截面上均匀分布代表该截面具有较好的混合效果;而对于高转速条件下的平均湍流动能,在特定截面上的平均湍流动能值越大,搅拌效果越好。

2 结果分析

在单因素实验设计中,只有一个自变量(即因素)被操纵,以观察它对因变量(即结果)的影响。其他变量被视为常量或控制变量,并且在实验过程中保持不变[22-23]。这种设计通常用于探究因素对结果的影响,或者用于比较不同条件下的结果。

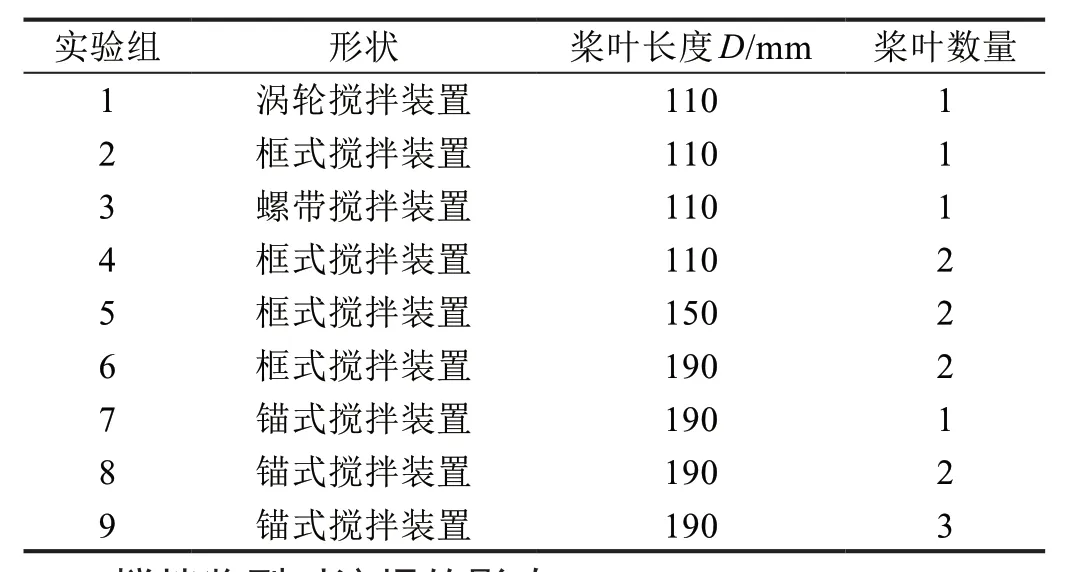

单因素实验具有简单和清晰的结构,易于设计和实施,并且可以提供有用的数据来支持因果关系的推断。然而,它的局限性在于它无法考虑多个因素对结果的复杂交互作用。若需要研究多个因素之间的关系,则应该进行更复杂的实验设计,如多因素实验设计。实验方案如表1 所示。

表1 实验方案

2.1 搅拌桨型对流场的影响

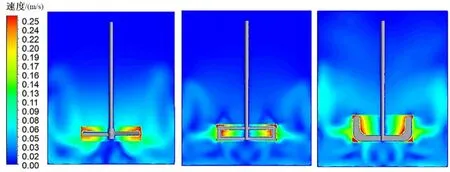

在不改变搅拌桨数量的基础上,通过改变搅拌桨的形状,研究转速为50 r/min 条件下、相同尺寸立式饲料混合机内的流场变化。立式饲料混合机内XY 截面的速度变化如图2 所示,可以看出,锚式搅拌装置条件下流场内的速度分布面积比框式搅拌装置和涡轮搅拌装置条件下大,在混合机上部区域,框式搅拌装置条件下几乎无速度。因此,根据速度云图的对比分析可知,锚式搅拌装置条件下的混合机内部流体的速度分布面积更为广阔[24-25],该形状的搅拌桨更有利于立式饲料混合机内各类物料的均匀混合。

图2 立式饲料混合机内XY截面的速度变化

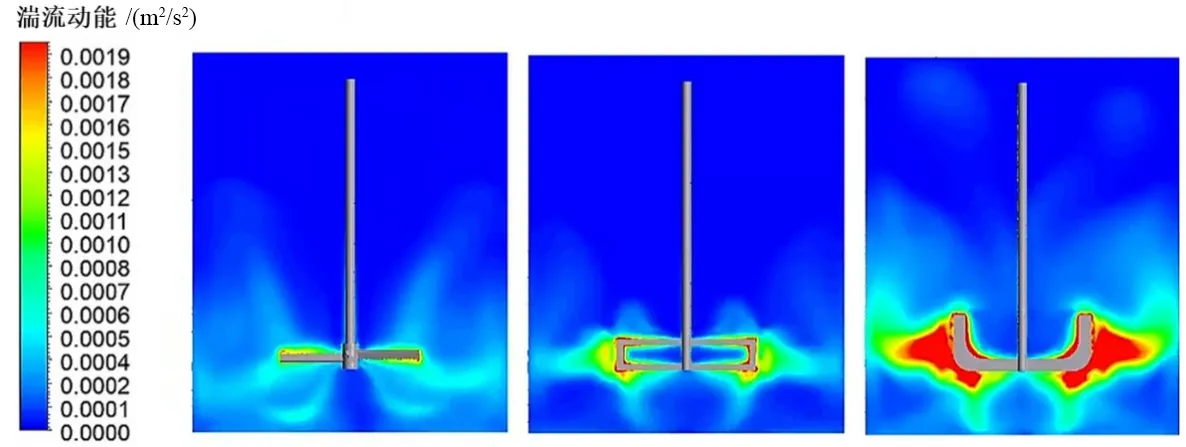

混合机内XY 截面上的平均湍流动能变化如图3所示,由图可知,靠近桨叶边缘处,锚式搅拌装置条件下的平均湍流动能值比涡轮搅拌装置和框式搅拌装置条件下要大;在混合机的上半部分,锚式搅拌装置条件下的内部流场有湍流动能,而涡轮搅拌装置和框式搅拌装置条件下该区域的平均湍流动能值几乎为0;锚式搅拌装置工作时产生的湍流动能最大,为0.005 67 m2/s2,且值较大的湍流动能分布面积最大。因此,从平均湍流动能变化图的对比分析可知,锚式搅拌装置条件下的混合机内部流体的平均湍流动能值更大,该形状的搅拌桨即使在低速搅拌时,内部大部分区域的物料也可以得到均匀混合。

图3 立式饲料混合机内XY截面的平均湍流动能变化

综上所述,从速度场和平均湍流动能的角度上来看,搅拌桨的形状对立式饲料混合机内部的流场具有重要影响。与框式搅拌装置和涡轮搅拌装置相比,锚式搅拌装置可使得立式饲料混合机内的物料搅拌得更为均匀,混合效果更好。

2.2 搅拌桨桨叶长度对流场的影响

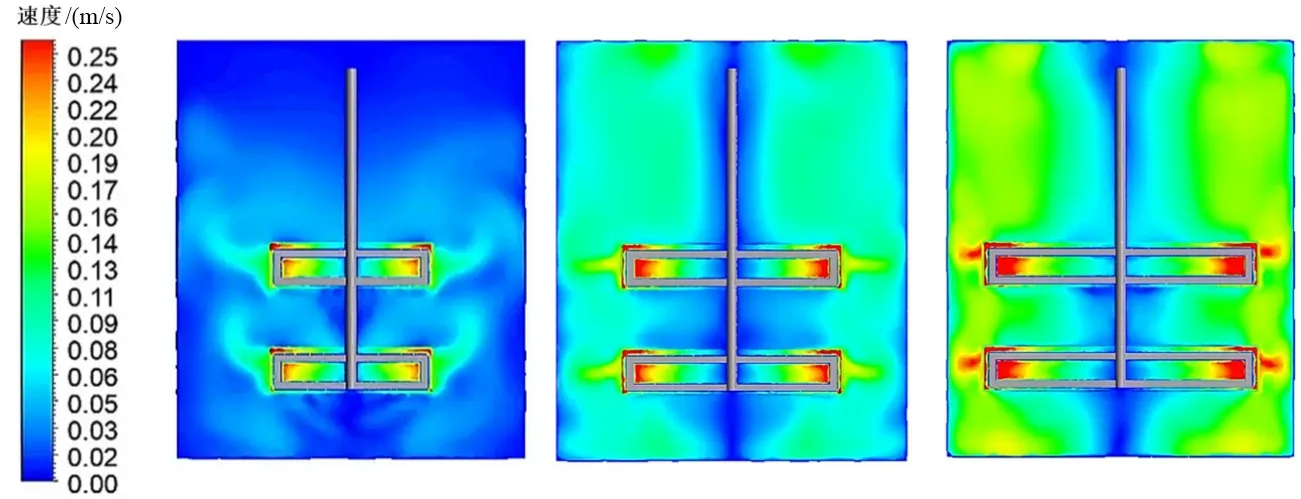

在不改变搅拌桨数量的基础上,通过改变搅拌桨桨叶的长度,探究立式饲料混合机内的流场变化。立式饲料混合机内XY 截面在不同搅拌桨桨叶长度下的速度变化如图4 所示,可以看出,随着桨叶长度的增加,混合机内的流体速度分布均匀程度逐渐增高,尤其是桨叶从110 mm 增加至150 mm 时,混合机内的死区面积明显减少;桨叶从150 mm 增加至190 mm时,速度变化不明显,最大速度几乎一致。若混合机时常搅拌较为黏稠的饲料均液,较长的桨叶受力较大,易变形。综上所述,在混合机内速度差别不大的情况下,更倾向于选择桨叶较短的搅拌装置。

图4 立式饲料混合机内XY 截面在不同桨叶长度下的速度变化

立式饲料混合机内XY 截面在不同桨叶长度下的湍流动能变化如图5 所示。由图可知,桨叶长度从110 mm增加至150 mm时,桨叶附近的湍流强度明显升高,存在高湍动能的区域也有所增加,混合机顶部区域也有较大部分存在湍流动能;当桨叶长度从150 mm 增加至190 mm 时,湍流动能的分布区域明显减少,且强度有所降低,高湍流动能区域还是集中在桨叶周围。综上所述,混合机桨叶长度为150 mm 时,高湍流动能区域面积最大,且分布最广,有利于混合机搅拌。

图5 立式饲料混合机内XY 截面在不同桨叶长度下的湍流动能变化

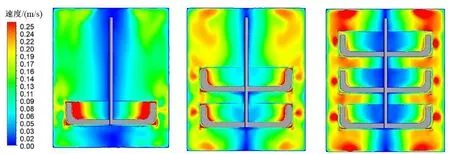

2.3 搅拌桨数量对流场的影响

在锚式搅拌装置的基础上,通过改变搅拌桨的数量,研究转速为50 r/min、相同尺寸的立式饲料混合机内的流场变化。立式饲料混合机内XY 截面在不同搅拌桨数量下的速度变化如图6 所示,可以看出,单层锚式搅拌桨条件下,混合机上部区域速度均衡,但是速度较低,黏稠的物质难以搅拌均匀,而随着搅拌桨数量的增加,混合机内部流体的平均速度逐步提高。当主轴安装有两层搅拌桨时,混合机顶部和底部的速度都有所改善,部分区域可达到0.36 m/s,对于密度较大的物质,搅拌效果有了明显的提升。当搅拌桨的数量提升至三层时,虽然搅拌桨的最大速度进一步升高,但是主轴附近区域的速度明显降低,且速度分布也不均匀,不利于搅拌。从功率分析来看,安装三层搅拌桨所产生的功耗要大于安装两层搅拌桨所产生的功耗。综上所述,两层和三层锚式搅拌装置条件下的混合机内部流体的速度提升并不明显,且三层搅拌桨出现明显的速度分布不均的现象,不利于多种饲料的混合,因此两层锚式搅拌装置更有利于立式饲料混合机内各类物料的均匀混合。

图6 立式饲料混合机内XY截面在不同搅拌桨数量下的速度变化

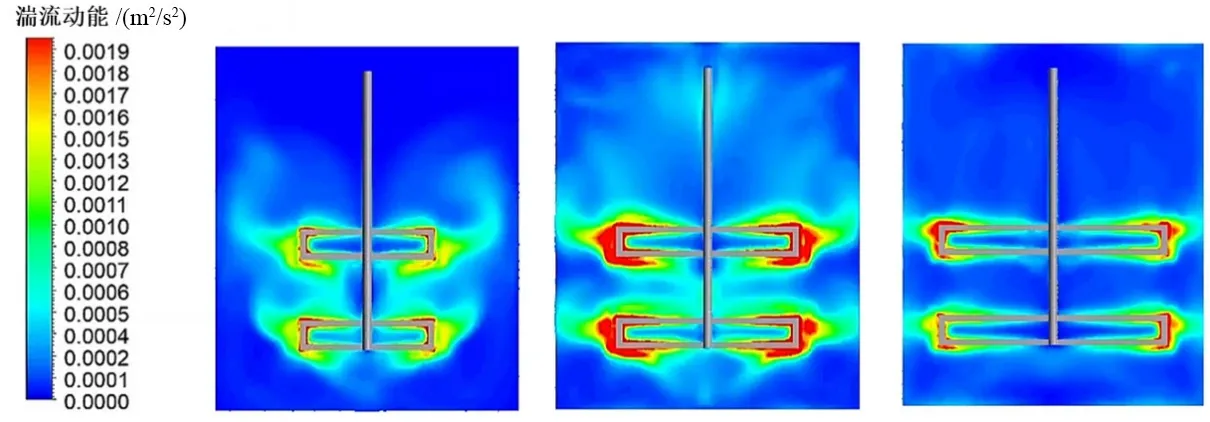

立式饲料混合机内XY 截面在不同搅拌桨数量下的平均湍流动能变化如图7 所示,由图可知,随着搅拌桨数量的增加,平均湍流动能值变大,且混合机内部区域的整体平均湍流动能都随之增加,较高的湍流动能分布在搅拌桨叶片附近。一层搅拌桨和两层搅拌桨在搅拌过程中,除了混合机顶部的湍流动能较低外,其他区域的平均湍流动能分布均匀,两层搅拌桨所产生的最大湍流动能为0.004 8 m2/s2,较一层搅拌桨的湍流动能0.004 m2/s2有提升,且集中在桨叶附近的高湍流动能值也大于一层搅拌桨;在三层搅拌桨的混合机内,不仅顶部的湍流动能较低,主轴附近和底部区域也出现了明显的数值差。因此,对湍流动能变化图进行对比分析可知,与速度云图分析的结果一致,两层锚式搅拌装置的混合效果更好。

3 结论

由上述仿真模拟结果可知,搅拌桨的形状、数量以及桨叶长度对立式饲料混合机内部的流场都具有重要影响。从速度云图和湍流动能云图来看,锚式搅拌装置在搅拌过程中速度分布更均匀,同区域的湍流动能值比涡轮和框式搅拌装置更高。并且,当搅拌桨增加至两层时,立式饲料混合机内部的速度和湍流动能达到最佳水平,两层锚式搅拌装置条件下的速度分布面积最大,各区域的速度最高。因此,通过对立式饲料混合机内部流场的仿真模拟可知,桨叶为150 mm 的两层锚式搅拌装置为最优搅拌桨,此时混合机内的物料搅拌得更为均匀,混合效果更好。