电液复合型控制系统水下控制模块的出厂测试技术

张铮一 马建强 张家珍 李楠 刘秀红

摘 要 针对国产水下控制模块的构成、原理和功能需求,总结了一套适用于国产水下控制模块的出厂测试技术,重点对测试项目的技术方法和要点进行说明,为深水海洋工程装备的建造与测试提供参考。

关键词 水下控制模块 电液复合 出厂测试

中图分类号 TP273 文献标识码 B 文章编号 1000?3932(2023)03?0387?05

作者简介:张铮一(1987-),工程师,从事海洋石油装备设计与制造工作,zhangzhy36@cooec.com.cn。

引用本文:张铮一,马建强,张家珍,等.电液复合型控制系统水下控制模块的出厂测试技术[J].化工自动化及仪表,2023,50(3):387-391.

水下控制模块(Subsea Control Module,SCM)在海洋油气资源开发中应用广泛。SCM出厂测试是水下控制系统集成测试之前非常关键的环节,SCM的测试结果需符合API 17F[1]的相关要求,是水下生产系统安全、平稳运转的保证。同时,通过SCM的出厂测试可以验证水下生产系统的性能是否满足规范及工程设计要求,确保设备在设计生命周期内安全可靠地工作。

1 SCM简介

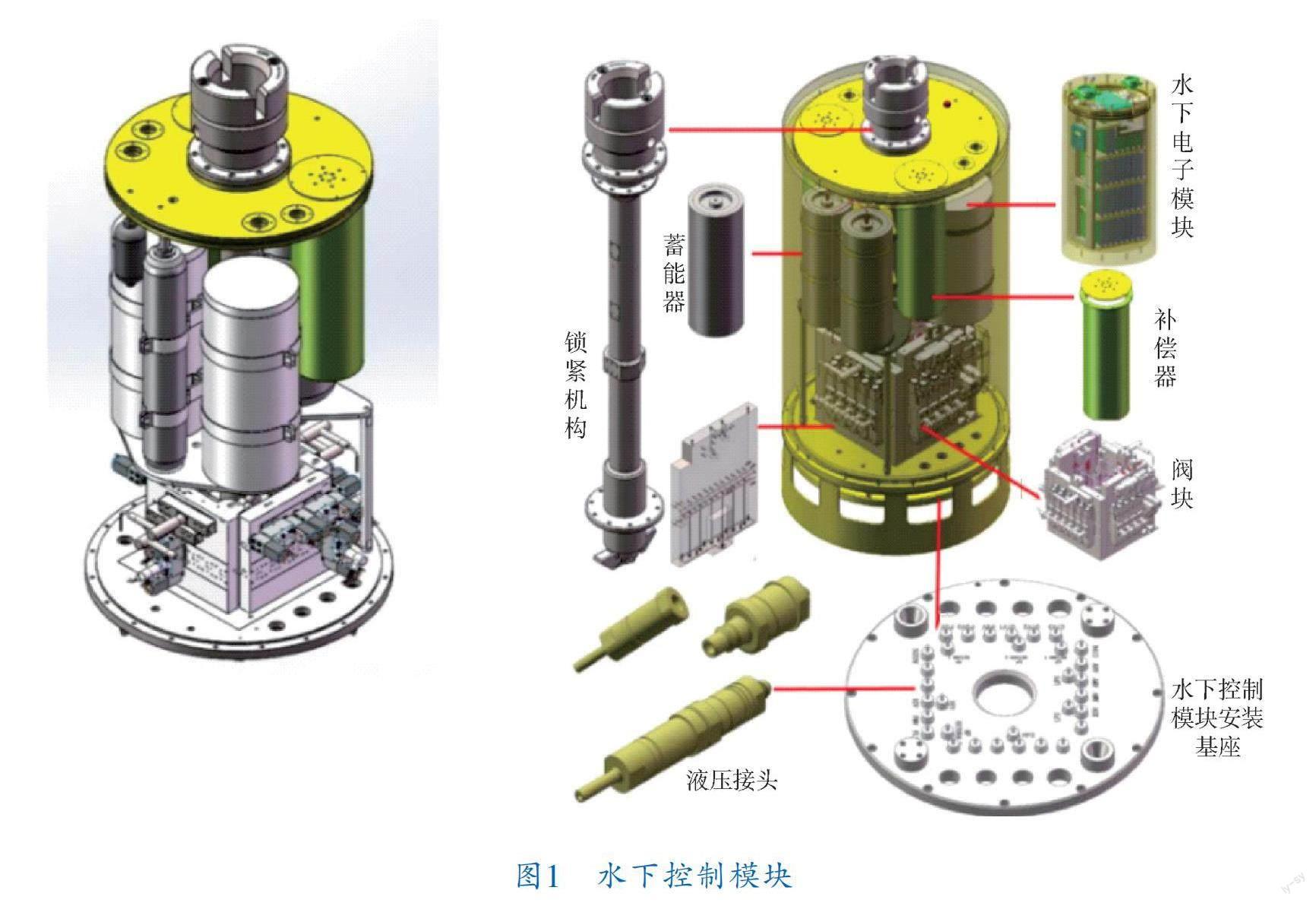

SCM主要由水下电子模块(Subsea Eletronic Module,SEM)、蓄能器、锁紧机构及补偿器等组成,如图1所示。

复合电液控制系统的水上设备有液压动力单元、电力单元、不间断电源、主控站和水上脐带缆终端等;水下设备包括脐带缆、水下控制模块、水下分配单元、跨接软管及跨接缆等。复合电液控制系统具有控制距离长、功能灵活、响应时间短、安全事故处理能力强、水下控制设备和水上监控系统实时双向通信的特点[2,3]。

SCM的主要功能是实现水下采油树的控制和监测。控制功能包括执行MCS下达的采油树阀门操作指令、执行MCS下达的井下阀门操作指令。监测功能包括井下压力、温度,生产通道温度、压力,SCM液压源压力、SCM输出回路压力、SCM控制液流量、SEM内部各卡件状态及SEM内部压力和温度等参数。

2 测试目的及范围

SCM出厂测试的目的是验证SCM系统性能是否满足规范及特定要求,确保设备在设计寿命周期内安全可靠地工作。

测试内容主要包括SCM的机械接口、压力完整性、清洁度、通信功能以及电液功能是否正确。

3 出厂测试内容

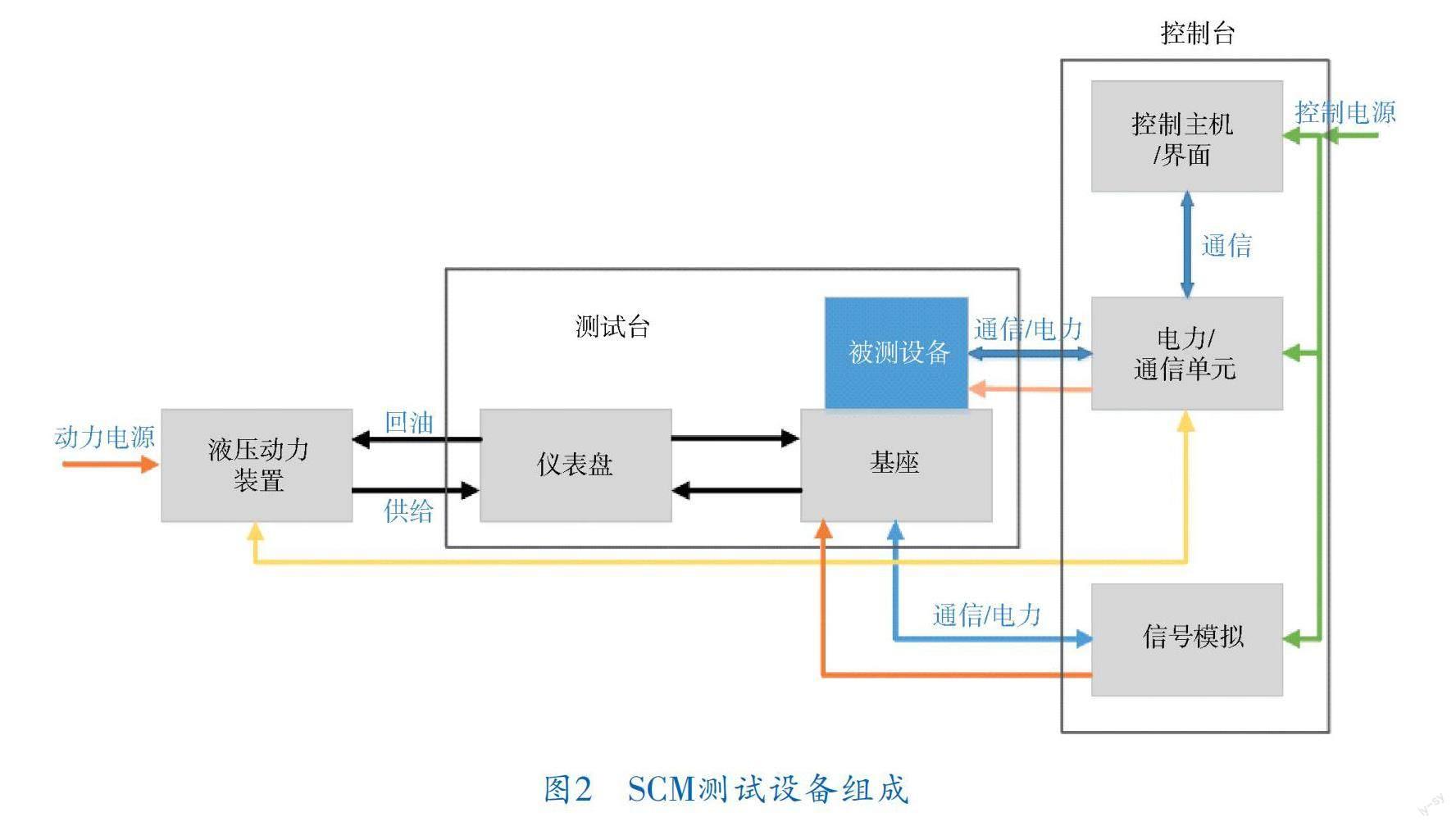

依据API 17F标准,SCM出厂测试内容主要包括:机械接口测试、供电和绝缘测试、静压测试、蓄能器预充及检查、液压换向阀内漏测试、液压换向阀功能测试、阀门功能测试、压力变送器测试、电控测试、清洁度测试和密封测试。SCM测试设备组成如图2所示。

3.1 机械接口测试

主要测试SCM液压插头和电气插头能否完好对接,锁紧机构能否顺利锁紧和解锁(注:解锁试验可在试验过程中需要移除SCM时进行,无需单独进行),此项测试过程禁止带压操作。

机械接口测试包括:SCM底部与水下控制模块安装基座(Subsea Control Module Mounted Base,SCMMB)接口对接功能测试;锁紧机构旋转锁紧的圈数及扭矩测试;锁紧机构旋转解锁的圈数及扭矩测试。

3.2 供电与绝缘测试

主要是確保在SCM供电之前,测试供电设备的输出电压在规定范围,SCM供电接口的绝缘值满足要求。步骤如下:

a. 用绝缘电阻测试仪分别测试SCM顶部电连接器的绝缘电阻,要求绝缘值不小于1 GΩ;

b. 用万用表测试供电设备的供电电压。

3.3 静压测试

主要确定液压管线接头强度,测试时需确认SCM液压系统内压力变送器、蓄能器、回油补偿器从系统中隔离。参数如下:

a. 低压回路测试压力7 500 psi(其中,1 psi=6.894 757 kPa);

b. 高压回路测试压力15 000 psi;

c. 回油回路测试压力2 200 psi。

3.4 蓄能器预充及检查

如果SCM使用蓄能器,那么在测试前必须保证蓄能器已经按照要求预充一定压力的氮气。参数如下:

a. 低压蓄能器预充氮气压力1 600 psi;

b. 高压蓄能器预充氮气压力6 400 psi。

3.5 液压换向阀内漏测试

主要验证DCV阀内泄漏情况,可选择性地在液压换向阀安装之前进行。基于ISO 13628—6和API 17F标准,SCM内部泄漏试验的要求如下:

a. 测试压力,SCM的设计压力;

b. 测试范围,SCM的所有液压回路;

c. 保压时间,10 min。

3.6 液压换向阀功能测试

3.6.1 梭阀功能测试

目的是验证梭阀能否正确操作。要测试梭阀的功能及系统液压管路切换功能,首先需测试LP回路,然后再测试HP回路。

通过回路LP?1向液压系统的低压系统打入5 000 psi的压力,观测SCM的液压输入压力值,验证供给压力正确。打开低压系统的某一个DCV,观测SCM试验台的压力,确认阀门开启。给回路LP?2打入5 000 psi的压力,降低回路LP?1的输入压力到0,观测SCM试验台的压力,确认阀门保持开启。逐渐降低回路LP?2的压力到0,观测SCM试验台的压力,确认阀门关闭。验证低压系统的梭阀切换功能。

通过回路HP?1向液压系统的高压系统打入

10 000 psi的压力,观测SCM的液压输入压力值,验证供给压力正确。打开高压系统的某一个DCV,观测SCM试验台的压力,确认阀门开启。给回路HP?2打入10 000 psi的压力,降低回路HP?1的输入压力到0,观测SCM试验台的压力,确认阀门保持开启。逐渐降低HP?2的压力到0,观测SCM试验台的压力,确认阀门关闭。验证高压系统的梭阀切换功能。

3.6.2 DCV阀最小压力及解锁压力测试

目的是验证所有DCV阀在规定的最小先导和供应压力下的工作能力。包括:测试系统最小压力90 bar(1 bar=100 kPa)时DCV阀是否能开启;慢慢降低系统压力,测试在30~60 bar时DCV阀是否关闭。

3.6.3 DCV阀功能测试

目的是验证所有DCV阀的开启和关闭功能,先用SEM A测试,再用SEM B测试,最后用双SEM测试。参数如下:

a. 低压测试压力5 000 psi;

b. 高压测试压力10 000 psi。

3.6.4 用于控制节流阀的DCV阀功能测试

目的是验证控制节流阀的DCV阀功能,先用SEM A测试,再用SEM B测试,最后用双SEM测试。测试要求如下:

a. 测试压力5 000 psi;

b. DCV阀通电时间10 s。

3.7 阀门功能测试

3.7.1 液控阀门功能测试

目标气田水下生产系统中,在水下管汇和水下采油树中的液控阀门,都需要在工艺管线无压力的工况下进行阀门开关测试。

在MCS中,屏蔽所有报警信号后,对系统内所有液控阀门进行开关测试。其中,需分别对SCM中的SEM A和SEM B进行测试,同时应针对系统LP/HP A和LP/HP B进行分别测试,以验证系统的两个控制模块和4路液压输出共计4种方式(方式一,SEM A+LP/HP A;方式二,SEM A+LP/HP B;方式三,SEM B+LP/HP A;方式四,SEM B+LP/HP B),均可对液控阀进行开关动作。阀门开启的时间与效果需满足阀门FAT同等测试的要求。

3.7.2 PCV控制阀功能测试

此项测试需要保证两个SEM均处于通电状态。液压源可以先选择LP1,然后再切换至LP2。步骤如下:

a. 打开PCV(O)控制阀并保持供电,观察对应回路状态,供电期间PCV(O)控制阀应保持在开启状态,回路中压力变送器读数应与LP输入回路中压力变送器读数一致;

b. 关闭PCV(O)控制阀,回路中压力变送器读数应降为0;

c. 打开PCV(C)控制阀并保持供电,观察对应回路状态,供电期间PCV(C)控制阀应保持在开启状态,回路中压力变送器读数应与LP输入回路中压力变送器读数一致;

d. 关闭PCV(C)控制阀,回路中压力变送器读数应降为0。

3.8 压力变送器测试

此项测试需保证两个SEM均处于通电状态,确保各回路输出口已经被封堵,具备保压条件。

3.8.1 压力变送器零点测试

将校准好的压力表安装到LP、HP回路上。

回路未增压时,SCM变送器读数为初始值,记录压力变送器的读数。

3.8.2 LP和HP回路压力变送器测试

打開LP输出,使LP输入回路的压力增加至5 000 psi,SCM LP输入回路变送器压力显示值将从0增至5 000 psi,记录此时压力表与压力变送器的读数。打开HP输出,使HP输入回路压力增至10 000 psi,SCMHP输入变送器压力显示值将从0增至10 000 psi,记录此时压力表与压力变送器的读数。确认此时其他未增压回路压力变送器压力显示值为0。

打开SCM所有输出功能电磁阀,测试对接盘上对应压力表显示的输出压力,SCM内LP各输出回路变送器压力显示值为5 000 psi,HP各输出回路变送器压力显示值为10 000 psi,记录此时压力变送器的读数。关闭所有电磁阀,待压力稳定后,各回路压力值应降为0,记录此时压力变送器的读数。

测试过程将记录与校准好的压力表读数比较,变送器和压力表值应当在精度允许范围内波动。压力变化时,变送器和压力表的值同步波动。

3.8.3 回油路压力变送器测试

在HP回路与LP回路有压力的情况下,缓慢给回油路增压至1 500 psi。

测试对接盘上对应压力表显示的输出压力,回油路变送器压力显示值为1 500 psi,记录此时压力表与压力变送器的读数。

泄放回油路中的液压油,待压力稳定后,测试对接盘上压力表及回油回路变送器压力显示值为0。

测试过程中将记录与测试对接盘上压力表读数进行比较,变送器和压力表值应当在其精度允许范围内波动,压力变化时,变送器和压力表的值应同步波动。

3.9 电控测试

3.9.1 通信测试

电力载波通信测试。通过测试电源模块(内含电力载波模块)、电脑(安装有软件Modscan)和RS232到RS485转换器分别对两个SEM的电力载波通信进行测试,验证两个SEM的电力载波通信功能。

光纤通信测试。通过电子测试单元(内含光电模块)对两个SEM的光纤通信进行测试,验证两个SEM的光纤通信功能。

3.9.2 信号采集测试

SEM内部信号采集功能测试。通过电子测试单元分别与两个SEM进行通信,通过信号发生装置分别给两个SEM发送4~20 mA模拟信号,对两个SEM的内部各个模拟传感器(电压传感器、电流传感器、温湿度传感器和压力传感器)的采集功能进行测试,验证模拟信号的采集精度。

SCM内部信号采集功能测试。通过电子测试单元分别与两个SEM进行通信,通过信号发生装置分别给两个SEM发送4~20 mA模拟信号,对两个SEM的外部各个模拟传感器的采集功能进行测试,验证模拟信号的采集精度。

井下温压传感器信号采集功能测试。通过电子测试单元与两个SEM进行通信,通过井下温压传感器模拟器发送井下温压信号,对两个SEM的井下温压传感器的采集功能进行测试,验证井下信号的采集精度。

SCM外部串行(Modbus)信号采集功能测试。通过电子测试单元分别与两个SEM进行通信,通过信号发生装置分别给两个SEM发送Modbus RTU模拟信号,对两个SCM的外部串行(Modbus)传感器采集功能进行测试,验证Modbus RTU信号的采集精度。

SCM外部串行(CANopen)信号采集功能测试。通过电子测试单元与两个SEM进行通信,通过信号发生装置同时给两个SEM发送CANopen模拟信号,对两个SCM的外部串行(CANopen)传感器采集功能进行测试,验证CANopen信号的采集精度。

3.9.3 SCM閥门控制功能测试

电子测试单元与两个SEM进行通信,通过控制信号测试模块对两个SEM的控制功能进行测试,验证SEM的每个控制功能。

3.9.4 电力系统和通信系统灵敏度试验

基于ISO 13628—6标准和API STD 17F标准,对SEM的电力系统和通信系统灵敏度试验要求的如下:

a. 电力系统灵敏度试验内容包括,在电源最低供电输入电压情况下测试SEM的所有功能,在电源最高供电输入电压情况下测试SEM的所有功能。

b. 通信系统灵敏度试验包括,电力载波通信系统灵敏度测试,即通过电力载波衰减器对SEM的电力载波通信线路进行干扰衰减,在规定的最大衰减参数条件下,接收端可正确接收,且帧丢失率应低于1%;光纤通信系统灵敏度测试,通过光纤衰减器对SEM的光纤通信线路进行干扰衰减,在规定的最大衰减参数条件下,接收端可正确接收,且帧丢失率应低于1%。

3.10 清洁度测试

FAT程序均做完且满足技术要求之后,需要对系统的清洁度进行检测。从回路出口取样进行清洁度检测,确认清洁度满足SAE AS4059 6B?F或以上的要求。

3.11 密封测试

3.11.1 高压测试

此项测试应该在最终FAT测试前完成,测试前必须将SCM内部清洗干净,必须保证所有测试设备的清洁。

测试前检查确认顶盖及底盘上的接头、阀门等无损坏且正确安装。

SCM安装到压力舱,连接电线和液压线,高低压供给线充压,确保回油线充满液压油,向压力舱充水,将SCM暴露在1.1倍SCM工作环境压力中(由SCM的设计水深确定)。测试时,在合适的时间间隔记录水温和水压。保持设计水深确定的环境压力12 h,重新测试SEM通信。

3.11.2 壳体密封测试和充油

SCM壳体密封测试的目的是验证模块外壳是否密封,然后用补偿液填充,使其处于适合海底布署的状态。SCM壳体密封测试通常只执行一次,即在内部测试之后的原始构建阶段和最终验收测试之前。只有在外壳完整性受损或部分补偿液已被移除或排出的情况下才需要使用。

确认SCM内部表面完全干燥,所有碎片和流体痕迹都已清除。从SCM排气阀位置向内部充氮气,将外壳加压,然后把排气阀安装上阀帽。移除氮气源,隔离外壳,确认SCM外壳内的压力没有下降,并且没有发现泄漏。

4 结束语

结合SCM的发展现状,对SCM出厂接收测试流程及技术方法和要点进行了说明,为国内SCM出厂测试相关工作提供参考。

对于SCM,国内下一阶段的工作是,逐步掌握SCM设计、制造、测试技术,加快水下控制系统、水下电子模块、水下阀门等关键设备国产化技术研究,力争在不久的将来打破国外垄断,实现关键设备的国产化,服务于国家海洋能源开发事业,早日实现海洋强国。

参 考 文 献

[1] API Standard 17F.Standard for Subsea Production Contorl Systems:API 17F[S].American,American Petrole? um Institute,2017.

[2] 安维峥,孙钦,左信,等.水下电液复合控制系统方向控制阀技术现状[J].化工自动化及仪表,2023,50(1):1-9;43.

[3] 左信,岳元龙,段英尧,等.水下生产控制系统综述[J].海洋工程装备与技术,2016,3(1):58-66.

(收稿日期:2022-10-31,修回日期:2023-04-14)