一种单伺服驱动的制袋机速度位置控制方法

刘清茂 王立松 林琳 王丙延

摘 要 针对某八列三边封制袋机技改项目,提出用往复式定长拖拽替换原飞剪的技术路线。该技术方案通过使用伺服速度/位置切换功能配合卷膜自动收放系统以及卷膜恒张力控制装置,可实现单伺服驱动往复式定长拖拽制袋功能。项目改造完成后,设备运行稳定,有效提高了设备生产效率。

关键词 单伺服控制 三边封制袋机 混合控制模式 控制器参数

中图分类号 TP273 文献标识码 B 文章编号 1000?3932(2023)03?0376?04

作者简介:刘清茂(1987-),工程师,从事工业机器人集成应用、自动控制系统、伺服控制系统开发应用工作,594825029@qq.com。

引用本文:刘清茂,王立松,林琳,等.一种单伺服驱动的制袋机速度位置控制方法[J].化工自动化及仪表,2023,50(3):376-378;395.

制袋机是制作塑料(或其他材料)包装袋的包装机械装置。新一代全自动多功能多制式制袋機整机具备显著的多兼容性、高效和高性价比特征[1],其主要利用塑料的热塑原理,经牵引、送料、烫压、热封及切割等加工工艺,将印刷好的薄膜制成包装袋,目前广泛应用于轻化工、食品包装等领域[2]。

近年来,我国塑料软包装复合制袋机的市场需求猛增,因此提高制袋效率,满足化工、医药、食品等产业对包装袋的需求,具有重要的现实意义。纵观国内外先进的全自动化三边封制袋机设备,其最主要的竞争是设备工作效率的竞争,即高速、高效的竞争。因此,提高复合薄膜的制袋速度、实现高速高效作业和节能降耗已成为制袋机行业发展的大趋势[2]。笔者在原八列三边封制袋机的基础上通过改变设备的控制模式、设置系统参数和控制参数,来达到提高设备生产效率和产品质量的目的。

1 设备组成与工艺流程

全自动三边封制袋机(图1)主要由放料机构、恒张力控制与储料机构、纵切与边缘纠偏机构、成型机构、纵封机构、横封与拖拽机构、打码、切易撕口及横切等功能机构组成[3]。

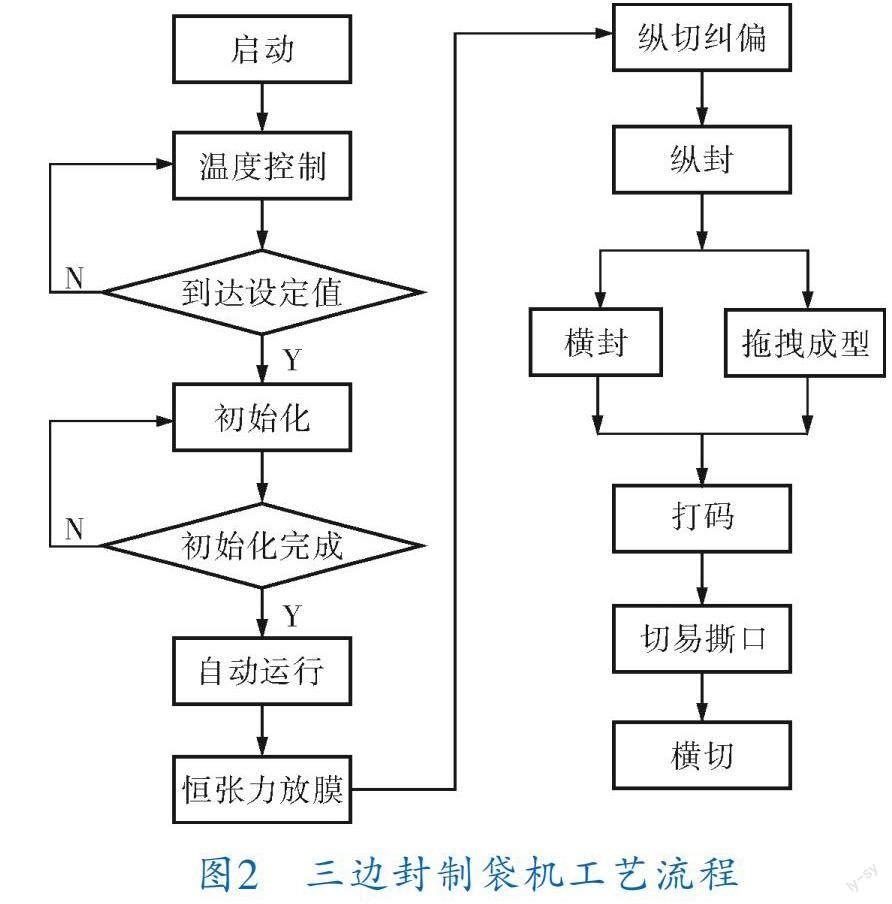

三边封制袋机具体工艺流程(图2)为:将卷膜安装到气涨轴上并调整好位置,将膜按照机构图中的卷膜运行方向穿过各功能机构,系统启动后温度控制系统将首先对横封和纵封加热块进行加热,待热封温度到达设定值后,系统初始化,横封机构先回到原点,然后横封气缸夹紧膜向下移动,待色标传感器检测到色标后,横封机构伺服电机切换运行模式运行固定的长度,定位完成后松开横封气缸并返回原点;待外部设备(上、下料等)具备运行条件后,启动自动运行,自动放料机构保证储料在正常范围内,恒张力控制机构确保卷膜上的张力恒定,纵封首先压紧一个固定时间后松开,然后纵封气缸压紧的同时下料机构动作将定量的产品放入下料通道,延时后伺服电机拖动横封机构下移,色标传感器检测到色标后伺服电机切换运动方式运行固定长度,定位完成后松开横封气缸,伺服电机拖拽横封机构回到原点,由此完成一次制袋装料过程。

2 系统控制模式及参数设置

2.1 原控制模式存在的问题

目前,常见的三边封制袋机一般是由两个或两个以上的伺服电机作为卷膜拖拽的驱动动力,伺服电机之间做同步运行以保证塑料膜的平稳输送、成型以及横封、纵封等机构的同步运行。从图1可以看出,该三边封制袋机只有一个拖拽驱动动力(驱动横封架做往复运动)。

由于机械传动误差以及塑料膜在牵引过程中的塑性变形,在常规位置控制模式运行时,伺服电机做定长运动后,所驱动的塑料膜实际牵引长度并没有达到所需要的固定长度,即设定牵引长度与实际运行长度之间有偏差,而且运行速度不同,该偏差值也不同。

若采用位置控制加色标检测中断停止的方式,即伺服电机启动后做大于实际袋长的位置控制,当色标传感器检测到包装膜上的色标后,控制器触发中断程序,立即打开横封气缸并停止伺服电机。经过测试,该控制方式在低速时能够实现包装膜的定长裁切,但是在运行速度超过每分钟10切后,系统的稳定性会变得极差,无论如何调整伺服控制系统的响应性、增益等相关参数,随着运行速度的提升横封机构往复运动振动越来越大,当运行速度达到每分钟17切时,伺服驱动器会因过载而无法工作。

2.2 混合控制模式

经过研究试验以及在其他工程项目上伺服电机控制方案的验证,发现当伺服电机工作在混合控制模式时,制袋机的稳定性和制袋效率能够得到明显改善,再经过伺服系统参数优化及控制系统逻辑完善,制袋机的稳定运行速度能够达到每分钟37~40切(根据袋长不同)。

混合控制模式下的伺服电机并不是单一的位置控制或者速度控制模式,如图3所示。系统初始化时以速度控制模式低速拖拽塑料膜运行,检测到色标后切换为位置控制模式并运行一个固定长度K;在启动自动运行后伺服电机先以速度模式高速拖拽塑料膜运行不定长度λ,在检测到色标后切换为位置控制模式以高速运行一个固定长度K,伺服电机做位置控制。运行K长度后定位完成自动停止,λ+K即为一个完整的设定袋长。根据伺服电机的运行状态,横封、纵封等其他机构做出相应的逻辑动作,由此完成一次拖拽制袋装料过程。

2.3 系统参数设置

在混合模式下运行的伺服电机,启动时以速度模式启动,其加速时间、增益等相关参数可根据工况调整以达到平稳启动。启动后机械传动误差、包装膜塑性变形等影响因素对速度控制模式下的伺服电机运行不会产生干扰,在检测到色标后切换为位置控制模式,此时包装膜处于拉伸运行状态,各种影响位置控制精度的干扰因素都已经产生,系统处于一个动态的稳定状态,在这种状态下启动定位控制,已经产生的各种干扰因素不会对定位精度产生影响。停止时是在位置控制模式中做已知目标点的定位控制后减速停止,定位控制的响应性、增益等参数也可以调整,最终调整完成的伺服系统参数如图4所示。伺服电机在自动运行时,每次拖拽制袋都是重复上述过程,每次启动都是以速度模式启动,这样使得每次拖拽制袋都是一个新的运动过程,不会产生累计误差,极大地提高了包装膜的定位精度。

3 控制器参数及程序段

系统采用FX5?40SSC?S简易运动控制器实现速度/位置切换控制功能,其工作时需要将控制器参数的Pr.81速度.位置功能选择设置为“0:速度.位置切换控制(INC模式)”,即在检测到色标传感器输入信号后伺服电机做相对位置的定长运行;Pr.42外部指令功能选择设置为“2:速度.位置控制请求”,Pr.95外部信号选择设置为“1:DI1”用于指定色标传感器的输入信号端子。

除上述控制器参数外还需在定位数据中新建一条伺服电机的定位控制数据,其运行模式为“结束”,控制方式为“06h:正转速度.位置”,加速时间号、减速时间号、定位地址等其他参数由PLC的参数设置程序在生产过程中根据实际需要动态写入。此定位控制数据在PLC程序中被调用时实现的功能为以设置的速度启动伺服电机做速度控制,在控制器接收到色标传感器信号后做相對位置控制,在运行“定位地址”参数中设置的距离后伺服电机停止,“结束”运行过程。

采用PLC程序启用控制程序中的速度位置切换控制功能,启用外部输入信号,允许速位切换,设置切换信号为外部输入信号,具体程序段如下:

64 LD SM400

66 OUT U1\G4305.0//轴1外部控制指令启用

69 OUT U1\G4328.0//轴1速度.位置控制启用

72 MOV K0 U1\G4366//轴1速度.位置切换控制软元件选择

4 结束语

针对某三边封制袋机的改造项目,阐述了一种单伺服拖拽制袋的控制方法,介绍了其工艺流程,重点实现了单台伺服电机拖拽制袋的速度位置切换控制。工程实践结果表明,整个拖拽制袋的运行过程都是可控的,伺服系统运行过程高效、平稳且控制精度高,该控制方法在实际应用中具有良好的稳定性,显著提高了原设备的工作效率及制袋质量。笔者所述控制方法及实现途径具有较高的性价比,对降低制袋机制造成本具有较好的借鉴意义。

参 考 文 献

[1] 王琼琦,陈安军.高速制袋机关键机构运动学分析[J].包装工程,2013,34(15):82-86.

[2] 彭杭,张建桃,张铁民,等.高效节能三列中封全自动制袋机开发[J].包装与食品机械,2014,32(2):37-40.

[3] 吕梦樊,王景良,陈丰明,等.基于虚拟总轴的制袋机多轴同步控制系统设计[J].包装工程,2020,41(7):197-204.

(收稿日期:2022-09-26,修回日期:2023-04-14)