空气源热泵结霜量预测技术及试验研究

王现林 徐耿彬 连彩云 杨旭东

(1.清华大学 北京 100084;2.珠海格力电器股份有限公司 珠海 519070)

0 引言

近年来,在我国“清洁取暖”政策的扶持下,空气源热泵(Air source heat pump,ASHP)作为一种绿色节能的新技术,已被广泛应用于建筑空间供暖[1]。其中,变频ASHP 由于运行频率可根据负荷调节,具有更好的节能效果和舒适性,已成为当前供暖市场的主流技术[2]。

然而,我国长江中下游流域在冬季都属于低温高湿天气,ASHP 在此工况下运行时容易在室外冷凝器产生结霜[3]。结霜会使机组COP 降低35%~60%,供热能力降低30%~57%,严重时甚至会造成机组的停机保护,甚至物理性损坏[4]。因此,为了保证ASHP 维持在高效状态下运行,需要进行周期性除霜。而除霜过程会大大影响室内制热舒适性,除霜时机的选择非常关键:除霜过早会出现无霜化霜;除霜过晚则会导致霜层过厚影响制热效果,且存在化霜时间过长或霜层难除尽的问题。目前市场上主流的除霜判断方法是“时间+外管温”判断,该方法利用了换热器霜层对热泵系统换热的时空累积影响效应,通过实时监测热泵室外侧管温变化和运行时间来反向推测当前的结霜状态,但结霜量较少时,系统参数如外管温、风机相电流的变化幅度较小,敏感性较低,难以推测当前结霜状态,只有当累积到一定结霜量时系统参数才出现较大幅度变化。如图1 所示,当运行时间达到ta时能力明显开始下降,但是此时外管温和外风机相电流仍未发生明显变化,而当其分别在tb、tc发生明显变化时,能力已经衰减到了一定值,ASHP 的制热效果已经较差。

图1 结霜工况下热泵参数随时间的变化示意图Fig.1 The diagram of ASHP parameter changes over time under frost condition

因此为能够实时判断换热器的结霜情况,本文提出一种全新的霜层识别方法,根据ASHP 实际运行工况和状态参数对结霜量进行预测识别,精确评估热泵运行过程室外侧换热器的动态结霜情况。

1 结霜量预测模型

1.1 结霜基本理论

为搭建结霜量预测模型,首先要对结霜过程及结霜速度进行分析。

霜层是由冰晶和湿空气构成的特殊多孔介质,其形成过程是一个具有移动边界、变物性,并伴有气液、液固和气固相变的复杂传热传质过程[5]。在霜层生长过程中,霜层表面温度随时间和空间位置发生变化,表面上水蒸汽分压力也随之变化,这将改变霜层表面热边界层和扩散边界层的结构,从而导致传热传质速率随时间和空间位置发生变化,进而导致空气源热泵运行时室外侧的换热过程受阻,能力下降[6]。

一般认为,主流湿空气传递的水蒸汽一部分在霜层表面凝华增加霜层厚度,导致边界层移动,另一部分扩散进入霜层内部,增加霜层密度。

根据上述理论分析可知,影响结霜速度的因素包含了空气的物性参数、冷表面与空气的换热效率及已有的霜层厚度等,而冷表面与空气的换热效率又可以表示为冷表面形状、冷表面温度及对流速度。对ASHP 而言,以上因素可以归纳总结为室外冷凝器温度、空气温湿度、空气流速和结霜时间。

1.2 基于神经网络的结霜量预测模型

结霜量预测模型是一个多变量输入的模型,并且各变量之间的关系相互耦合,关系复杂,难以用简单的数学公式进行描述。

神经网络具有极强的拟合能力,可以在不建立物理过程数学模型前提下,仅依靠实验数据拟合得到模型,具有很强的实用性[7]。因此,本文采用神经网络进行拟合的方法搭建结霜量预测模型。

首先需要确定神经网络模型的输入输出参数,针对ASHP 的实际运行情况,对结霜影响因素进行适应性更改。冷表面温度指换热器结霜翅片及铜管的温度,但实际参数采样时,ASHP 室外换热器仅有外管温1 个铜管温度采样点;该采样位置一般为结霜工况下换热器的最低温度,因此该采样温度在工程实际中能够代表整个换热器的结霜冷表面温度。空气温度、相对湿度通过室外侧换热器的温湿度传感器进行实时采样。空气流速由室外机外风机转速及外机风道阻力共同决定,其中外风机转速可以直接获得,而风道阻力则与结霜量有关,因此换热器表面的空气流速可以使用外风机转速和已有霜层厚度两个参数进行表征。结霜时间对霜层成长的影响在于霜层自身结构及厚度的变化,在家用空气源热泵使用环境及运行状态不断发生变化的情况下,直接使用结霜量能更直观的体现结霜时间对霜层成长速度的影响。

综上,结霜量预测模型的输入为外管温、空气温度、空气相对湿度、外风机转速、已有结霜量,输出参数则为结霜速度,根据结霜速度与已有结霜量即可计算新的结霜量,如图2 所示。

图2 ASHP 结霜量预测模型Fig.2 Frost quantity prediction model for ASHP

2 模型训练数据获取

训练数据是搭建神经网络模型的基础,决定了网络的训练效果及预测准确性,因此获取可靠准确的实际结霜速度数据作为训练数据十分关键。

2.1 实际结霜速度计算

2.1.1 结霜速度计算方法

ASHP 在结霜工况运行时流经换热器表面的水气会凝结为霜,可认为空气在外机进出口的含湿量差值即为产生的结霜量,计算单位时间内的空气含湿量差值即为结霜速度。

考虑到空气会在冷凝器上凝结出水分,因此进出口的空气质量流量不尽相同,不能直接简单的使用含湿量差值与空气质量流量的乘积作为结霜量。根据质量守恒定理,空气质量流量虽然发生了改变,但是干空气的质量流量没有发生变化,因此可以通过干空气和含湿量计算进出口空气的实际含水量,从而计算出结霜速度。

首先需要计算出干空气的质量,根据公式有:

其中出风空气质量为:

出风空气密度可根据出风空气的温度和相对湿度换算得到:

根据温度和相对湿度,还可以直接查表求得含湿量:

根据干空气的质量流量和含湿量即可求得水分的质量流量:

同理,进风口的质量流量为:

结霜速度即为:

结霜速度对时间进行积分即可得到结霜量为:

联立上式,可得结霜量为:

结霜工况下,空调器由于室外换热器结霜使得外机风道阻力逐渐变大,流通风量大幅衰减,因此结霜量计算过程中涉及到的实时风量V为动态变量。

2.1.2 结霜过程实时风量变化

现有的家用空调风量箱是通过测量风箱内喷嘴前后的空气状态和静压差计算得到的,计算公式如下所示:

式中,An表示喷嘴喉部的面积;pv表示喷嘴喉部动压或喷嘴前后的静压差,Pa;v’n表示喷嘴进口处的湿空气比容,m3/kg;Y表示膨胀系数;Ws表示进口处空气湿度。

在家用空气源热泵结霜的过程中,外机出风口的空气温度往往小于0℃且湿度很高,根据式(10),常规的风量箱由于喷嘴容易结冰导致喷嘴面积、喷嘴前后静压差会有较大的波动,换热器结霜导致出风湿度为动态变量,因此无法对结霜过程中的实时风量进行测量。另外,外机出风格栅各点的风速和风向差异性很大,也无法通过直接测量风速结合面积的方式计算总风量[8]。为此,本文提出了一种风速标定法对风量进行测量计算。

图3 分别为外机出风格栅某点在实际结霜过程和风量箱模拟风道阻力增加(调整进风静压)这两个过程下的风速变化规律。随着阻力的增大,测点在两种情况下的风速都经历了先减小再增大的过程。这是因为测点的风速是一个矢量,随着阻力的变化,不仅大小会发生改变,方向也会发生改变,而风速传感器只能测量测点风速在某一方向的风速,因此测得风速会发生增大的现象,同时也说明无法简单的用风速来计算风量。

图3 不同转速下出风格栅测点风速变化情况Fig.3 Changes of wind speed at the measuring point of the outlet grille under different external fan speeds

由图可知,在实际结霜过程或在风量箱增加风道阻力的过程中,不同转速下格栅测点的风速变化规律基本保持一致,并且变化规律的特征基本一致。因此可以通过在风量箱测量得到外机出风格栅测点在不同风道阻力情况下的风速及相应风量,在实际结霜过程中根据测点的风速变化情况找到对应的风道阻力情况,从而得到实时的风量。具体步骤如下:

(1)确定运行转速,在风量实验箱中模拟增阻过程获得格栅测点风速变化曲线,根据测点风速和外风机相电流的变化情况标定变化特征点。如图4(a)所示,标定的特征点分别为初始最大值A、开始快速下降点B、缓慢下降点C、外风机相电流变大点D、最小值E、末期最大值F;

图4 风速特征点标定Fig.4 Wind speed characteristic point calibration

(2)在风量实验箱对该外风机转速下各特征点的实际风量进行测量;

(3)测取实际结霜过程中格栅测点的风速变化规律,并标定特征点。如图4(b)所示,特征点的选择原则与(1)保持一致。记录下各特征点的时间,风量为相应特征点在风量实验箱测得的风量。

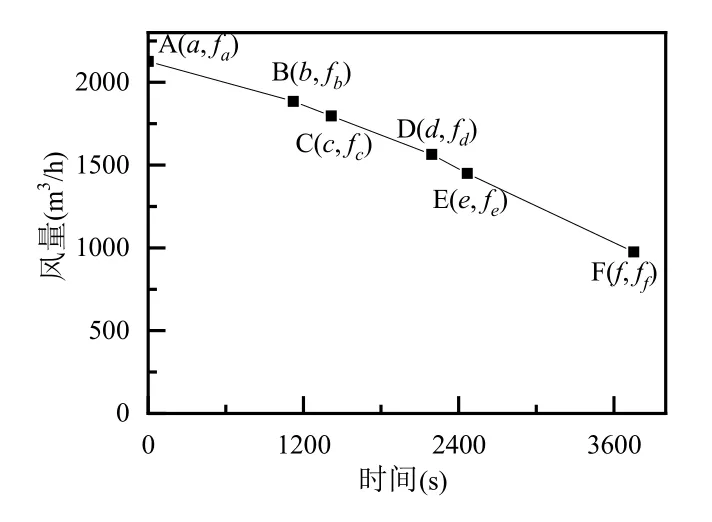

(4)以时间为横坐标,风量为纵坐标,作点A(0,fa)、B(b,fb)、C(c,fc)、D(d,fd)、E(e,fe)、F(f,ff),连接AB、BC、CD、DE、EF,所得曲线即为实际结霜过程中的风量实时变化规律,如图5 为某工况下的拟合结果。

图5 某工况下实际结霜过程拟合得到的风量变化曲线Fig.5 Fitted air volume change curve during an actual frosting process under certain working conditions

为了验证拟合结果的准确性,本文采用了一个风量罩(型号:KANOMAX,Capture Hood MODEL 6710)对外机在实际结霜过程中的风量进行了测试,结果如图6 所示。由于风量罩会对外机的气流组织产生影响,因此测得的风量与实际外机正常运行时的风量会有误差,但是风量的衰减规律仍具有参考性[9]。

图6 实际结霜过程中风量罩测得的风量变化曲线Fig.6 Air volume change curve measured by the capture hood during an actual frosting process

根据图5 的拟合结果可知,拟合得到的风量的变化规律与风道阻力增长时的风量理论变化规律一致,且与图6 的测试结果一致,因此认为通过该方法所得的风量准确可靠。

2.2 试验测试工况

为了测取训练数据,选用某品牌1.5 匹ASHP机型在焓差实验室进行结霜工况运行实验。

为获取搭建结霜预测网络模型的相关数据,选定空气源热泵典型运行工况:室外温度范围为-10℃~5℃、相对湿度范围为70%~100%,根据不同的空气温湿度组合,确定不同运行环境工况下的结霜情况;采用高中低压缩机运行频率、外风机转速,以实现不同冷表面温度、空气流速下的结霜数据采集。具体工况及参数设置范围如表1 所示。

表1 实验方案参数设置范围表Table 1 Table of protocol parameter setting range

根据前文的计算理论,布置实验外机数据测量点如图7 所示。其中T表示温度测点,D表示相对湿度测点,V表示风速测点。

图7 实验测点布置图Fig.7 Experimental measurement point layout drawing

2.3 测试结果分析

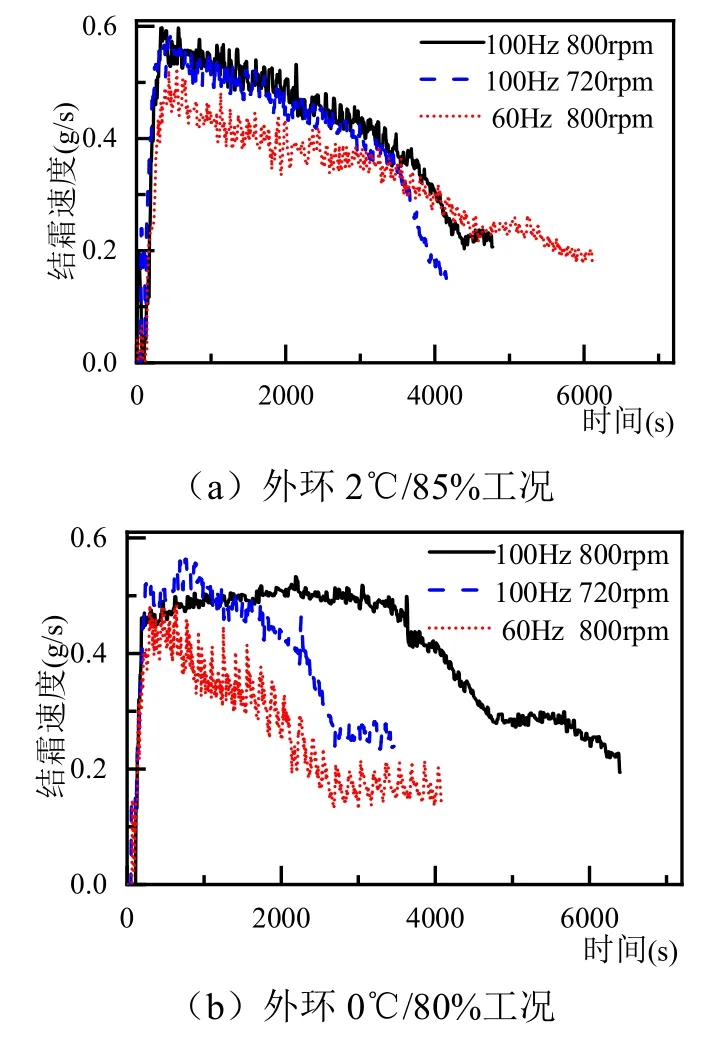

根据前文计算方法及实验方案,得到结霜速度部分结果如图8 所示。

图8 部分工况下实验测得的结霜速度Fig.8 The frost rate measured experimentally under some working conditions

如图8 所示,在结霜速度较快的工况(外环2℃/1℃、外环0℃/80%)下,结霜速度随着结霜过程的进行逐渐减缓,这是由于霜层快速累积,风量快速减小导致的;而在结霜速度较慢的工况(外环-3℃/80%、外环-5℃/80%)下,结霜速度先增大后减小,这是因为在结霜初期风量还没出现明显下降之前,凝结在翅片上的霜层提升了换热效果,从而导致空气与换热器的换热量变大,焓值变化增大,更容易产生冷凝结霜。此外,随着运行频率的下降,结霜速度也发生相应的降低,这是因为在其他参数不变的前提下,运行频率的下降会导致外管温升高,结霜速度减慢。而在本次实验中外风机转速对结霜速度的影响较小,这是由于风机转速的设置差值较小,其风量差距较小。

为了减少波动导致的误差,实验室每7 秒采集一组数据,每组数据整理为一组训练数据,实验总计采集数据约为30 万组。由于开机阶段空调运行状态不稳定,因此舍去这部分数据,最终获取的训练数据约为27 万组。

3 模型精度校核

3.1 模型训练精度校核

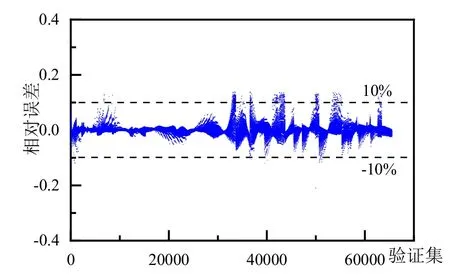

在训练网络模型时,将获得的27 万组训练数据,分出20 万组作为训练集,剩余7 万组作为验证集。

经过训练,结霜量预测模型的拟合结果如图9,整体拟合误差小于10%,精度满足要求。

图9 结霜量预测模型训练结果Fig.9 Frost prediction and recognition model training results

3.2 实测结霜量校核

为了验证结霜量预测模型在实际应用工况下的预测准确性,将搭建的结霜量预测模型嵌入到ASHP 外机主板中,在焓差实验室设定运行工况进行对比测试。

测量时,模型预测结霜量取ASHP 运行三个完整化霜周期的平均值,而实际结霜量采用升温接取化霜水的方法测取,同样运行三个完整的化霜周期之后收集全部化霜水再取平均值。实验时,选用最常见的结霜工况进行测试,实验结果表2 所示。

表2 结霜量预测结果及实测结果对比Table 2 Comparison of frost amount prediction results and measured results

如表2 所示,越容易结霜的工况测得的结霜量越大,如外环2℃测得的结霜量较外环-3℃多,相对湿度较大时结霜量也较多,符合实际的结霜规律。而结霜量预测模型预测所得的结霜量与实际测得的结霜量误差在15%以内,并且,本文使用化霜水表示实际结霜量,而在采集时难免会有所残留无法全部采集,因此实际结霜量应该要比收集到的化霜水更多一些,结霜量预测模型存在预测误差,但满足工程实际需求。

本结霜预测模型的输入参数包括外管温、空气温度、空气相对湿度、外风机转速、已有结霜量,其中空气温度、空气相对湿度均采用标准大气压下的检测值,因此用于高海拔地区空气源热泵的霜层预测时,需要将当地大气压力作为其中一个输入参数,采集相关参数重新搭建结霜预测模型。而且本模型假定系统启动时室外侧换热器上没有结霜或霜层已完全化干净,初始已有结霜量预设值为0,用于霜层累积或化霜不干净情况时,存在预测值与实际结霜量相差较大的问题。

4 结论

本文针对空气源热泵现有霜层判断方法不灵敏、不精确的痛点问题,基于神经网络模型,结合理论结霜原理和实际运行数据搭建了结霜量预测模型,对结霜量进行实时计算,并对该模型进行了准确性验证,得出了以下结论:

(1)在部分典型工况及控制参数下进行实验计算实际结霜量,其中结霜过程外机的风量变化使用风速标定法进行确定,获取的典型结霜工况下结霜量预测模型所需的训练数据可靠性较高。

(2)以室外环境温湿度、室外换热器管温、室外风机转速、已有结霜量作为神经网络模型的输入,结霜速度作为模型的输出,所得的结霜量预测模型的训练精度大于90%。

(3)与家用空气源热泵实际结霜过程的结霜量对比,本模型的预测结霜量误差小于15%,满足工程设计需求。因此该方法能够实时精确预测空气源热泵室外换热器的实际霜层状态,为化霜时机判断提供一种新思路,对探索智能化霜控制技术具有重要意义。