基于输送带及视觉跟踪的机器人分拣包装工作站仿真

冯凌云,曾祥苹,李琴,王彩芳

基于输送带及视觉跟踪的机器人分拣包装工作站仿真

冯凌云1,曾祥苹1,李琴2,王彩芳1

(1.广东机电职业技术学院,广州 510515;2.国家知识产权局专利局专利审查协作广东中心,广州 510535)

提高分拣包装工作站的生产效率和柔性,并探索在早期设计阶段利用虚拟仿真技术进行验证。以某食品公司巧克力饼干产品的生产为例,提出结合输送带跟踪和视觉识别技术搭建分拣包装仿真工作站。在ABB公司离线编程与仿真软件Robotstudio开发环境下,首先对相关设备进行了三维建模,并根据任务要求完成工作站的空间布局。其次,需要完成输送带创建、动态Smart组件设计、工作站逻辑连接、输送带跟踪功能启用、相机数据记录和机器人控制程序编写。最后,分析工作站结构得到生产节拍的参数设定公式。仿真工作站实现了对持续移动输送带上杂乱摆放物料的动态跟踪分拣装盒,能依据理论计算方式调节参数满足生产节拍的需求。工作站达到了预期功能目标,可以为各行各业里以机器人为中心的分拣包装系统高效、柔性生产研究提供参考与借鉴。

工业机器人;输送带跟踪;视觉引导;分拣包装;生产节拍;仿真设计

分拣包装是产品生产过程中必不可少的重要环节,是保护产品数量完整,质量完好,实现产品价值和增值的重要手段[1-2]。随着市场竞争日趋激烈,产品竞争力的高低在很大程度上取决于包装的速度和质量。当前,国内多数生产企业(尤其是中小企业)仍依靠人工完成产品的检测、分级、分拣和包装等任务,这既增大了企业的用工成本和管理成本,而且在不断变化的市场环境下难以根据需求调整生产节拍[3-4]。为解决这一问题,将机器人及其视觉技术应用于生产,搭建自动分拣包装系统,已逐渐成为企业转型升级的方向[5-8]。

以机器人为中心的分拣包装系统整体结构复杂,对空间、时间、流程的把控都有较高的标准。利用虚拟仿真技术在计算机环境中模拟产品分拣包装的生产过程,可以在早期设计阶段验证机构设计、产线布局、包装工艺、生产节拍等的可行性和合理性,以便及早发现问题、解决问题,从而有效降低投资成本和技术风险。文献[9-12]对此进行了探究,利用ABB公司的机器人离线编程与仿真软件Robotstudio(以下简称RS)搭建了虚拟分拣包装生产线,完成了对物料的静态拾取装盒,但尚未充分发挥工业机器人的功能和性能。本文在RS环境中搭建巧克力饼干分拣包装工作站,利用输送带跟踪和Smart组件功能,实现对持续移动输送带上杂乱摆放物料的动态跟踪分拣装盒,提升生产的效率和柔性。

1 模型搭建及工作任务

将工业机器人、机器视觉和输送带控制等技术相结合搭建自动化工作站,是目前食品、药品、3C等行业产线升级,完成分拣、包装任务典型和通用的解决方案。

1.1 搭建工作站模型

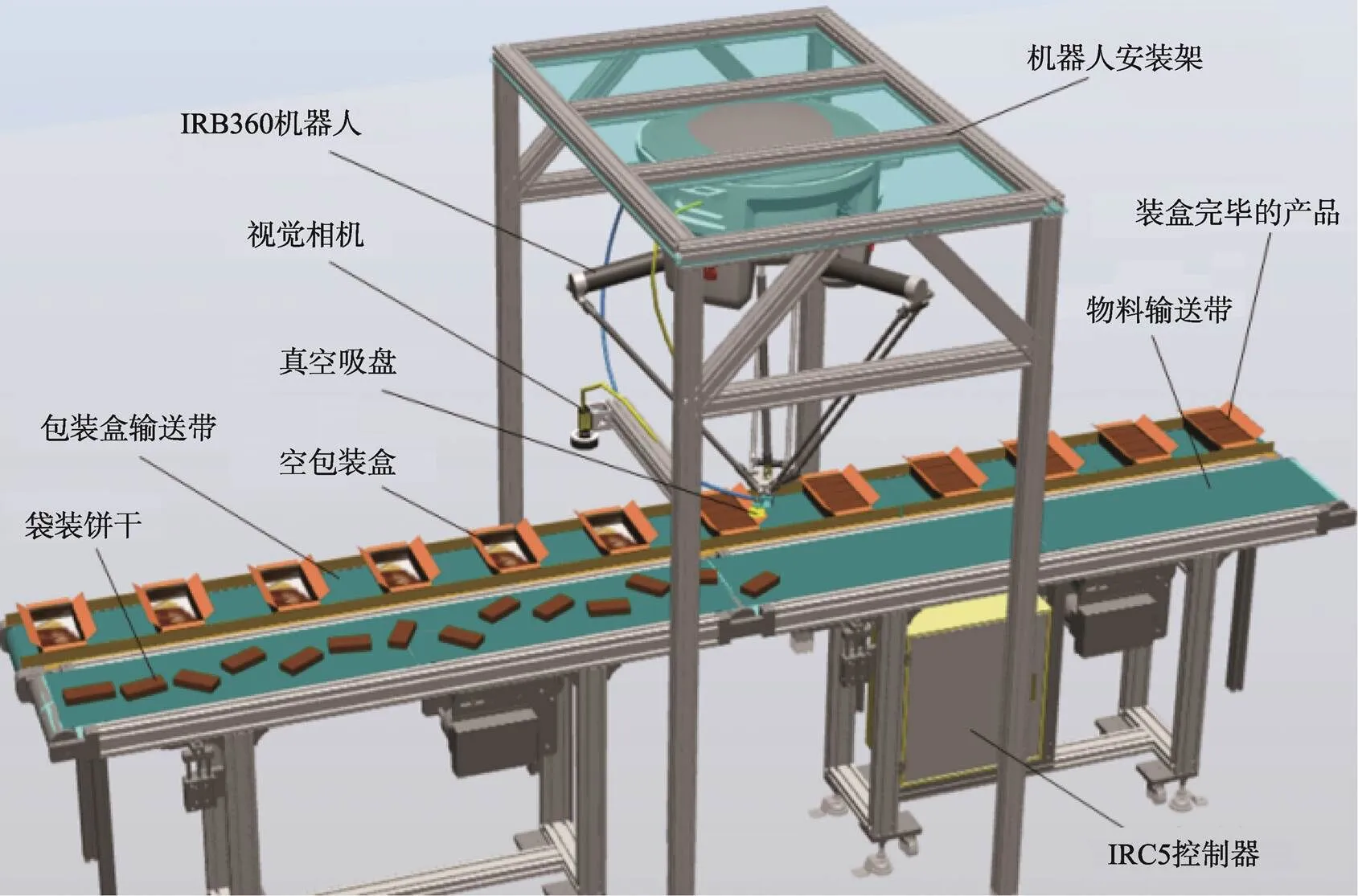

食品包装是包装工业最大的细分领域,占有约60%的市场份额[13]。参考某食品公司的巧克力饼干分拣包装工作站结构,在Solidworks等三维CAD软件中设计好包装盒输送带(以下简称输送带1)、物料输送带(以下简称输送带2)、机器人安装架、视觉相机、真空吸盘、空包装盒、袋装巧克力饼干等创建工作站所需用到的三维仿真模型。工业机器人从RS自带模型库中选取,采用ABB公司的IRB360–1/1130型并联机器人(以下简称IRB360),有效负载1 kg,工作范围达到1 130 mm,其运动控制性能强、精度高、节拍时间短,特别适合在快速拣选和包装场景中应用。将以上模型导入到RS工作区视图中,调整各模型位置以完成布局工作,搭建的巧克力饼干分拣包装仿真工作站如图1所示。

图1 工作站模型及整体布局

1.2 工作任务

工作站主要任务是让IRB360动态拾取输送带2上的袋装饼干,并按照规则有序摆放至输送带1上的包装盒中,装盒完毕后产品下料进入后续工序。具体要求如下:袋装饼干从输送带2的起点上料,起始位置和角度均随机,并随输送带移动;盒盖敞开的空包装盒依次从输送带1起点上料,并随输送带1移动到达预设装盒位置时停止;输送带1间歇式运行,输送带2连续运行;空包装盒应始终先于袋装饼干到达装盒位置;机器人对运动在输送带2上的袋装饼干进行动态追踪,当目标到达抓取区域时进行动态分拣装盒;包装盒装满后立即启动输送带1,后续包装盒继续向前移动至装盒位置停止,再次进行分拣装盒,如此循环;装盒完毕的产品在输送带1末端下料。

2 智能仿真环境设计

模型搭建完成后,首先“从布局”生成机器人系统,在系统选项参数中须添加选项“606-1 conveyor traking”,赋予机器人输送带跟踪功能以胜任工作任务的要求。其次,通过软件“建模”选项卡下的“创建输送带”功能和Smart组件(也称智能组件)设计功能让各个设备变得“智能”,既能独立动作又能联动运行。最后进行工作站逻辑连接,完成整个智能仿真环境的设计。

2.1 创建输送带

生产线共有2条输送带,过往文献主要记载通过Smart组件实现输送带功能[14]。本文采用RS提供的另一种便捷方式,即“创建输送带”功能自主定义输送带,共分为2个步骤。其一,点击“创建输送带”命令按钮,在弹出的对话框中设置输送带机构参数。创建完成后,RS界面左侧浏览树中输送带模型文件会立即消失,同时会生成“输送链”文件,表示输送带机构编译成功。其二,右击刚生成的输送带“添加对象”,在弹出的“传送带对象”对话框中设置待输送物料模型的运动参数。完成后,RS工作区内的物料模型会消失不见,左侧浏览树中物料模型文件也移动到“输送链”文件下的“对象源”中。以上创建过程需要设置的主要属性参数见表1,创建成功的输送带在仿真过程中能够自动复制物料,并完成物料的上料、传送与下料,与现实的输送带在功能上毫无差别。

表1 输送带属性参数

Tab.1 Attribute parameters of conveyor belt

2.2 Smart组件设计

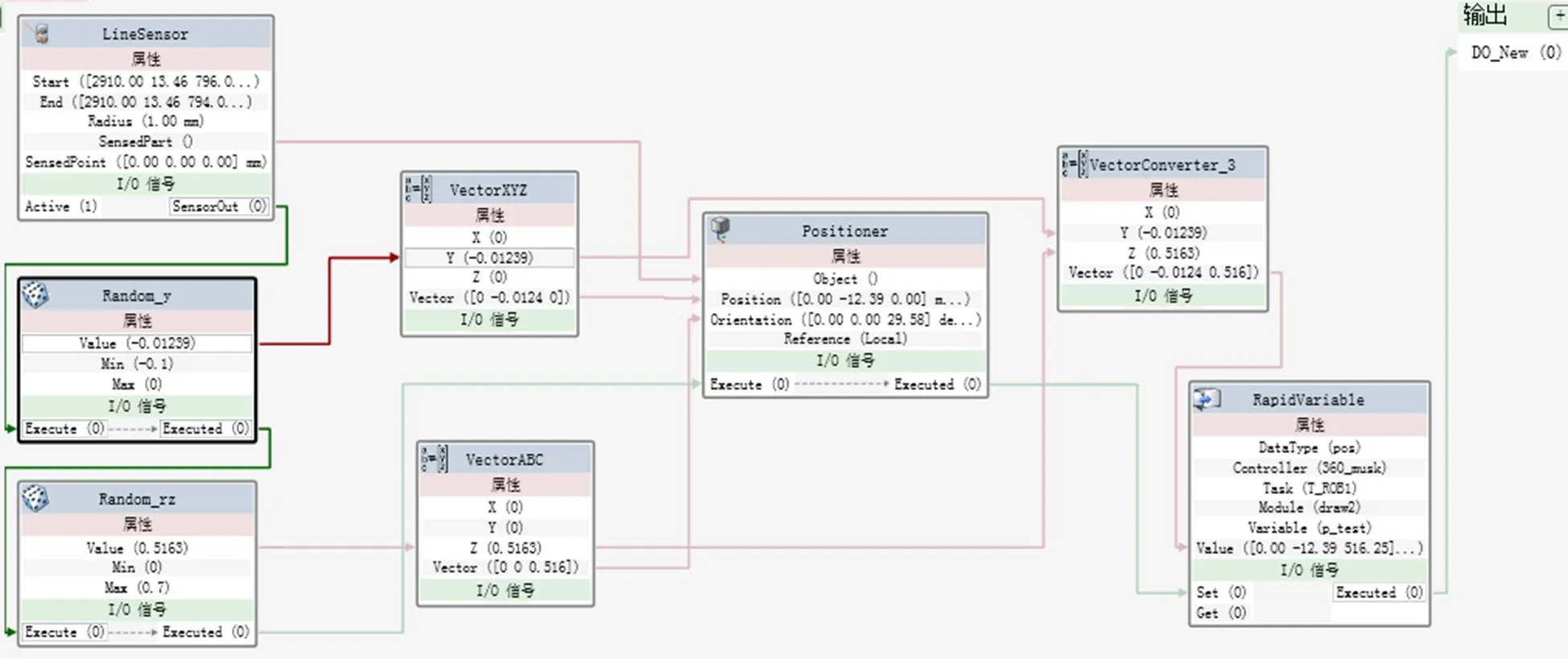

2.2.1 相机Smart组件

相机Smart组件用于模拟视觉检测输送带2上无序摆放的袋装饼干,并向机器人发送饼干的偏移和姿态数据。可以在输送带起点附近增加LineSensor(线传感器)子组件,当饼干复制品生成时,会被线传感器感应到,并通过Positioner(定位器)子组件修正其位置和角度。Positioner内的位置数据(单位为mm)和角度数据(单位为°)来自2个Random(随机数)子组件,生成的位置(单位为m)和角度(单位为rad)随机数要经过VectorConverter(向量值转换)子组件转换为位置向量和角度向量才能被正常接入。在调整完饼干位置后,把新位置通过向量形式经RapidVariable(控制器变量)子组件告知机器人,同时置位组件的输出信号为DO_New。组件设计如图2所示,属性间的有向线段表明子组件之间的属性传递关系,I/O信号间的有向线段表明子组件之间的信号逻辑关系[15]。

图2 相机Smart组件设计

2.2.2 吸盘Smart组件

吸盘Smart组件设计如图3所示,用于机器人末端“真空吸盘”工具吸附和释放袋装饼干,且放置好的饼干能随包装盒一起继续沿输送带1移动。组件定义了1个输入信号DI_Grip和1个动态属性(ProjiectObject类型)信号Box_sensed_in。输入信号为“1”时,将激活安装于吸盘末端的LineSensor子组件。LineSensor一旦检测到对象(袋装饼干),其输出信号SensorOut即激活Attacher(安装)子组件动作,将检测到的对象安装到吸盘上。当输入信号为“0”时,信号经过LogicGate[NOT](逻辑非)取反后激活Detacher(拆除)子组件动作,将吸盘上吸附的对象释放,放下的对象通过另一个Attacher子组件被安装到包装盒(由动态属性Box_sensed_in指定)上。需要注意的是,袋装饼干是输送带2自动生成的,即父集为输送带2。因此在对象放下时,还需要通过SetParent(设置父对象)子组件修改对象父集,否则放下的对象依旧会随输送带2运动。

2.2.3 其他设备Smart组件

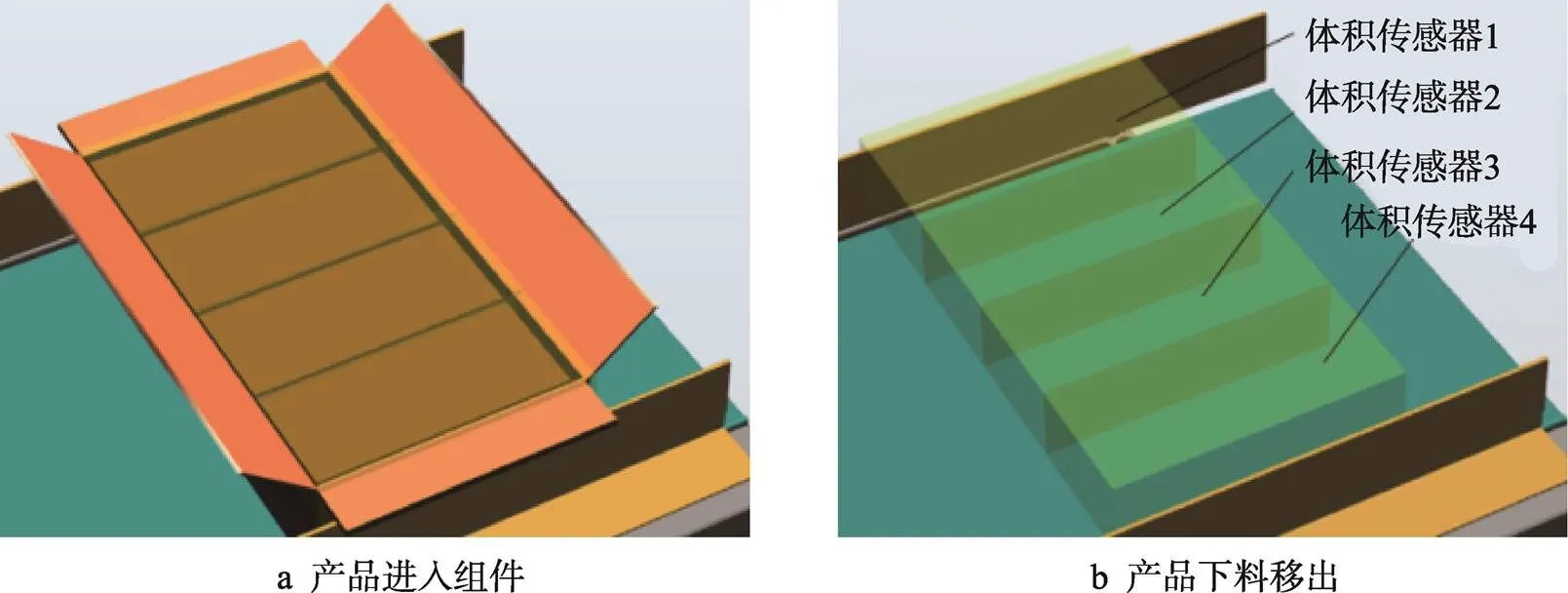

生产线其他重要设备有包装盒到位传感器和下料装置。包装盒到位传感器用于判断输送带1上运送的包装盒是否到达装盒位置,组件定义了1个输入信号DI_Box_allow、1个输出信号DO_Box_in_pos和1个动态属性信号Box_sensed_out。输入信号为1时,将激活放置于输送带1上预设装盒位置的VolumeSensor(体积传感器)子组件(由其长/宽/高属性定义的箱形区域应略大于包装盒)。当包装盒沿输送带直线运动至自身全部进入传感器内部时会被感应到,此时传感器的SensorOut端口将置1,表明包装盒已到位,并通过连接的DO_Box_in_pos输出信号。另外,子组件的SensedPart属性连接至组件的动态属性信号,用以输出检测到的对象供吸盘Smart组件使用。下料装置用于模拟产品的下料(见图4),可以放置在VolumeSensor子组件输送带1末端偏前的产品必经的路径上。当盒内码放好的饼干随包装盒运动至自身全部进入传感器内部时会被感应到。SensorOut置1的同时激活Sink(移除)子组件,将被感应到的饼干模型删除。包装盒作为输送带1的“对象源”,在运动到末端后会自动删除,从而实现了产品的整体下料移出。

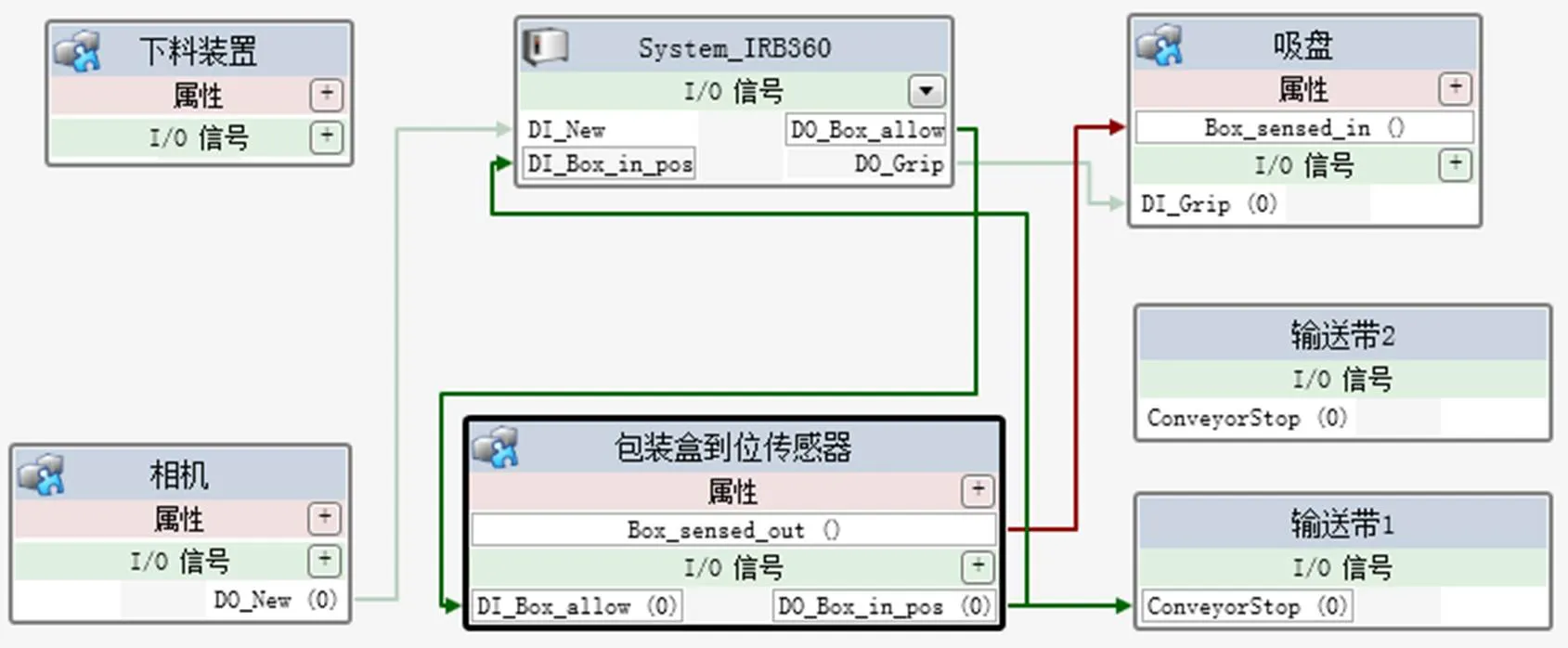

2.3 工作站逻辑连接

在生成机器人系统、创建输送带和设计Smart组件之后,还需将它们的信号、属性连接起来组成网络,得以相互通信,即为工作站逻辑连接,如图5所示。机器人控制系统System_IRB360中的DI_New信号负责接收相机的反馈信号,DI_Box_in_pos信号判断包装盒是否到达装盒位置,DO_Grip用于控制吸盘动作,DO_Box_allow用于激活或停用包装盒到位传感器。包装盒到位传感器的属性与吸盘Smart组件属性相连,输出用来控制输送带1的启停。

图3 吸盘Smart组件设计

图4 下料装置Smart组件运行效果

图5 工作站整体逻辑关系

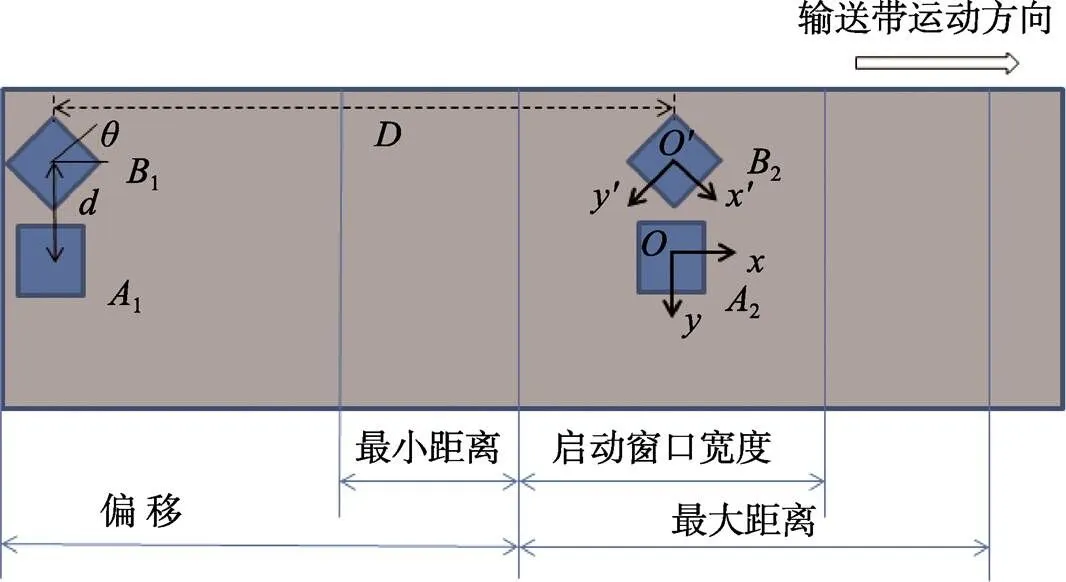

3 物料跟踪基本原理及实现

工作站中输送带2上运动着的袋装饼干需要利用输送带跟踪和机器视觉实现动态抓取。如图6所示,基本原理是根据输送带运动的速度,计算当前时刻目标物移动的距离;通过相机获取目标物实际上料位置(1点)相对于标准上料位置(1点)的位移偏差和姿态偏差;当目标物到达机器人工作区域时,控制器根据、、预测目标物实时位姿及抓取时机,发送控制指令给机器人完成分拣装盒。

图6 输送带视觉跟踪

3.1 启用跟踪功能

RS中开启输送带2跟踪功能,需要右击软件界面左侧浏览树输送带下的连接“创建连接”,然后按照图6所示设置输送带跟踪的各连接参数(偏移、启动窗口宽度、最小距离、最大距离),在机器人控制器重启后便会生效。这时会生成1个移动工件坐标系wobj_cnv1,同时在输送带上会出现一个淡黄色的长方体,就是输送带跟踪窗口。机器人将在这个区域内完成输送带跟踪任务[16]。

3.2 记录相机数据

机器人总是提取最前面物料的坐标数据完成输送带跟踪任务。上文通过相机Smart组件实现了物料的随机上料摆放,并得到位姿数据和,但数据会不断被后续新上料的物料覆盖,为此需要及时记录相机给出的数据。可以通过RAPID语言编程构造队列功能:物料只要在输送带上上料,便通过DI_New信号触发机器人进入中断程序,将位姿数据存入队列最后。机器人每次提取的数据为数组最前数据,提取后同时把后续数据依次向前递进。

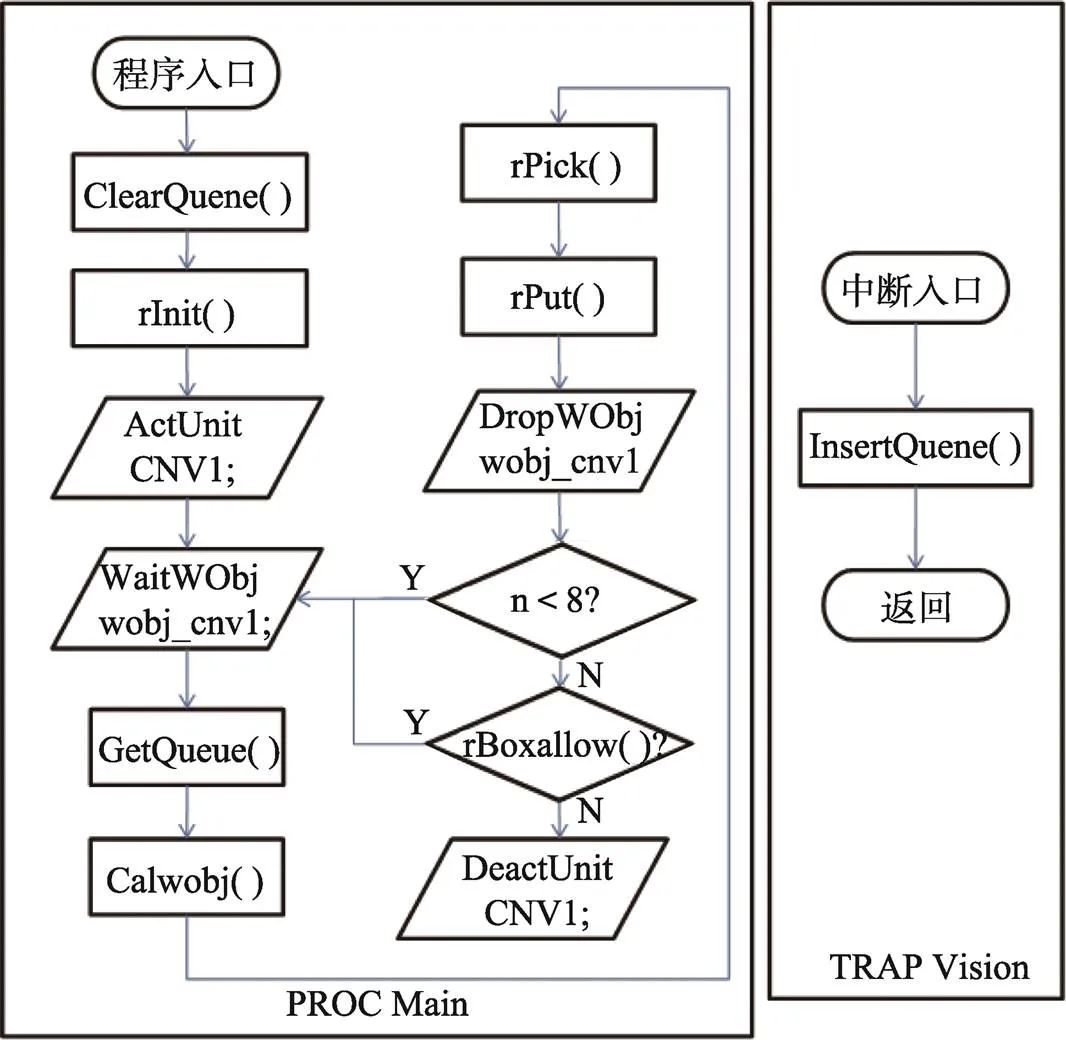

4 机器人控制程序设计

机器人程序采用模块化设计,整体架构及流程如图7所示,会用到4条跟踪指令:ActUnit指令用于接通与输送带的连接,WaitWobj用于等待输送带上的工件,DropWobj用于丢弃输送带上的工件,DeactUnit用于断开与输送带的连接。程序入口是主程序Main,程序指针进入Main后按流程执行指令及调用其他例行程序。rInit是初始化程序、Calwobj是坐标转换程序、rPick是动态分拣程序、rPut是装盒程序、rBoxallow是允许下一个包装盒前移装盒程序。ClearQueue程序负责清空位姿数据队列、GetQueue程序为从队列中提取位姿数据。另外,Vision是中断程序,调用InsertQueue程序将上料的袋装饼干位姿数据存入队列。限于篇幅,以下主要介绍rPick和rPut例行程序。

图7 程序架构及流程

4.1 分拣示教编程

分拣程序采用“相对位置法”,即先示教物料拾取的基准点,再通过相机捕捉产品位姿偏差进行校正。首先,右击软件左侧浏览树“物料输送带”下“对象源”内的物料图标,将袋装饼干模型“放在传送带上”,此时饼干会出现在图6中1点位。然后再次右击图标,点选“连接工件”至移动工件坐标系,建立物料与机器人之间的连接关系。接着右击“输送带”手动“操纵”物料运动到跟踪窗口区域内的拾取基准点2,与此同时wobj_cnv1(坐标系)会跟随物料一起运动。之后,在例行程序rPick( )中对机器人进行示教编程拾取物料,工具坐标使用末端吸盘、工件坐标使用移动工件坐标系,并注意在跟踪窗口中只能使用直线类型运动指令。最后,构建坐标转换程序calwobj( ),将相机反馈的位姿数据和转化为四元数,并赋值给wobj_cnv1的oframe,将工件坐标更新为。如此,则无须重复示教或编程,机器人仍可在程序运行过程中正常拾取位于2点位的实际物料(于1点位上料),这与实际中视觉引导机器人分拣的原理是类似的。相关程序代码如下:

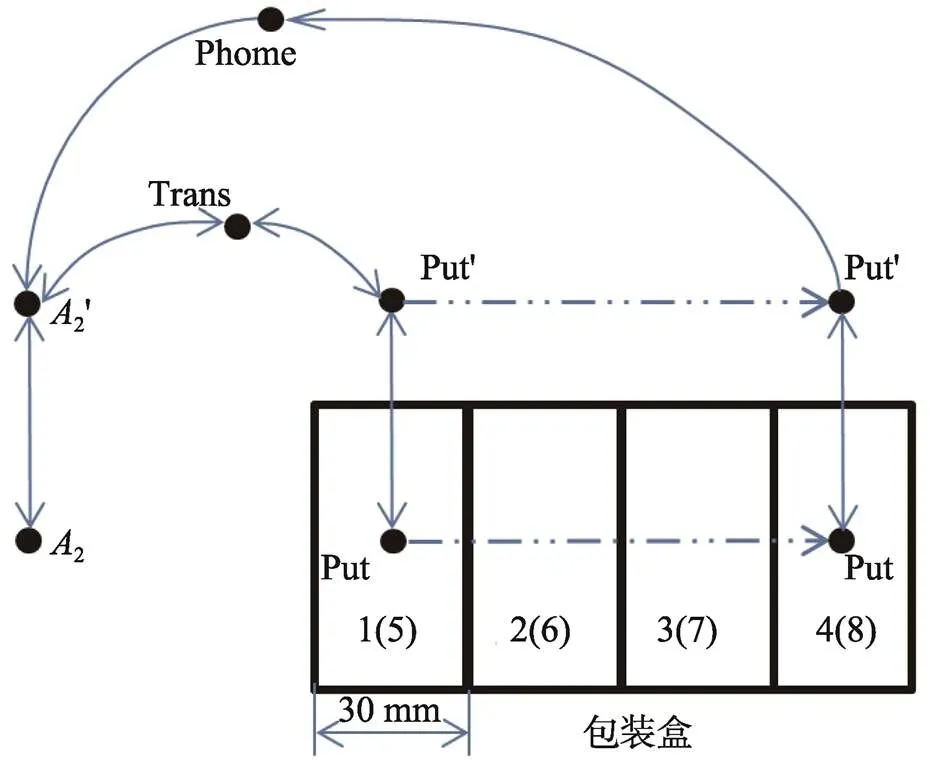

4.2 装盒程序设计

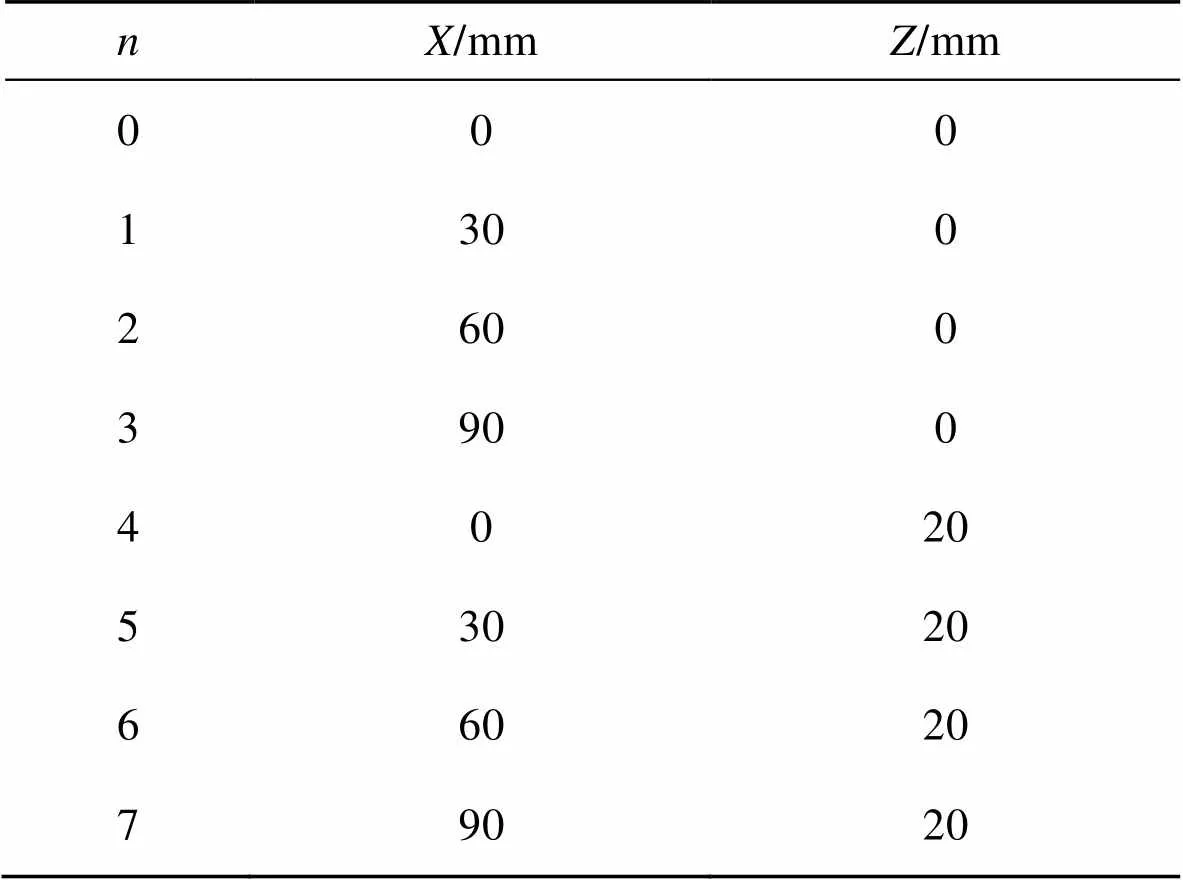

装盒任务可视作在包装盒内进行码垛作业,基本思想是机器人基于一个基准点做偏移运动。如图8所示,每个包装盒可容纳8袋饼干,以数字序号为顺序分2层,每层4袋横向排列进行摆放(括号表示在第2层)。根据摆放方式,需要分8次动作来完成整个过程。“●”表示吸盘TCP经过的位置点,“→”表示运动轨迹。机器人从初始位置Phome点出发,经过Phome→2'(接近点)→2→2'将袋装饼干从2点拾起,经Trans(过渡点)→Put'(接近点)→Put(放置点)→Put' →Trans完成第1袋饼干装盒。在第2、3、4次装盒时,Put和Put'点依次沿轴(虚线方向)移动30 mm,同时保持和轴方向不变。从第5次装盒开始,需要沿轴方向移动20 mm(饼干高度)进行第2层摆放;第6、7、8次装盒与第1层相似。最后1袋饼干入盒后,机器人回到Phome点。

图8 机器人运动轨迹及物料摆放方式

根据以上规律,在装盒程序设计过程中引入3个变量,其中是装盒的次数同时作为循环变量,表示同一层中放置点沿轴偏移的距离,表示沿轴偏移的距离。构造如表2所示的分析表,可归纳出第次装盒过程中Put'和Put点沿轴和轴偏移的通项公式分别见式(1)和式(2),其中MOD表示求余,DIV表示整除。在装盒程序的运动指令中使用offs偏移函数,并将和分别叠加在基准点的方向和方向偏移分量上,工件坐标使用wobj0,即可实现8次循环完成全部装盒任务。以Put点为例,指令为MoveL offs(Put, n MOD 4 * 30, 0 , n DIV 4*20),v1500, fine,mygripperWObj:=wobj0。

=MOD 4*30 (1)

=DIV 4*20 (2)

表2 循环及偏移分析

Tab.2 Cycle and offset analysis

5 工作站的柔性实现与仿真分析

5.1 柔性生产节拍实现方法

生产节拍灵活可调是柔性化生产的主要特征之一,通过调节系统参数可实现工作站的柔性生产节拍。经分析,在站内设备之间协调且平衡的前提下,生产节拍应满足式(3)及约束条件式(4)—(6)。其中=8代表盒内袋装饼干数量;1、2为常量,分别代表包装盒及袋装饼干沿输送带方向的尺寸;为包装盒在装盒位置的停留时间;1、2分别为输送带1、输送带2的上料间隔(节距);1、2分别为输送带1、输送带2的速度。根据生产节拍要求,可以参考式(3)—(6)在仿真工作站中便利地调整输送带速度、节距及机器人TCP速度R等参数,并通过观察仿真动画和的值来验证实际效果。

5.2 仿真实验与分析

在RS的仿真设定界面中勾选输送带、Smart组件和机器人控制器,程序进入点选择Main,单击播放按钮即可开始运行仿真程序。工作站按照流程执行程序,仿真动画能直观地展现持续移动输送带上杂乱摆放袋装饼干的动态跟踪分拣装盒过程,工作效率比传统静态分拣装盒方式有了明显提高。笔者在仿真工作站中对不同生产节拍进行了大量实验,部分代表性的实验数据如表3所示。表3中第2列是生产节拍目标值,第3—7列是参数设定值,第9—10列分别是的理论值和实测值,其中的实测值通过在信号分析器中选择DO_Box_in_pos信号进行记录。从序号1、2的记录可以看出,依据公式设定的不同参数组合均能让工作站达到同一生产节拍要求。序号3—5的记录反映随着TCP速度降低,实测值会逐渐超过理论值直至无法稳定测量,说明机器人已无法稳定跟踪输送带2,会出现漏拣。序号6—8的记录表明更快的生产节拍需要配合更快的TCP速度,而且节拍的调节范围取决于TCP的速度极限等。实验结果表明,仿真工作站能顺利完成分拣装盒任务,在机器人、输送带等设备性能允许的范围内,可以参考式(3)—(6)调整各个参数,直至满足生产节拍要求为止。

表3 不同生产节拍的参数设定和实验结果

Tab.3 Parameter setting and experimental results of different cycle time

6 结语

工业机器人和机器视觉作为现代科技的代表性技术,在产品分拣包装生产环节得到了越来越广泛的应用。本文根据某食品公司巧克力饼干产品的生产任务要求,利用离线编程与仿真软件RS搭建了工业机器人分拣包装工作站。在计算机环境中,结合软件的仿真设计功能和ABB机器人的输送带跟踪技术,编程实现了持续移动输送带上杂乱摆放物料的动态跟踪及分拣装盒仿真效果。利用仿真工作站调节系统参数进行实验,验证了生产节拍参数设定公式的正确性及适用性。该方案提高了生产的效率和柔性,不仅可以在早期设计阶段检验产品分拣包装生产工艺的可行性和合理性,还可以于投产后在不影响设备正常生产情况下辅助技术人员,为工作站的参数优化设置提供理论依据和技术参考。当然,现实生产中需要考虑的因素还有很多,还需综合现场的空间布局、设备性能、运维成本等实际情况调整工作站,直至满足生产需求为止。

[1] 陈永平, 王凯凯. 基于ABB机器人的双追踪传送包装系统设计[J]. 包装工程, 2020, 41(1): 116-122.

CHEN Yong-ping, WANG Kai-kai. Design of Double Transmission Tracking Packaging System Based on ABB Robot[J]. Packaging Engineering, 2020, 41(1): 116-122.

[2] 罗定提. 包装学科概论[M]. 北京: 化学工业出版社, 2018: 1-15.

LUO Ding-ti. Introduction to Packaging Discipline[M]. Beijing: Chemical Industry Press, 2018: 1-15.

[3] 谭子会. 基于双目视觉的包装过程分拣技术研究[J]. 包装与食品机械, 2020, 38(5): 60-63.

Tan Zi-hui. Research on Packaging Process Sorting Technology Based on Binocular Vision[J]. Packaging and Food Machinery, 2020, 38(5): 60-63.

[4] FENG Ling-yun. Research on Intelligent Production Line Design and Dynamic Balance for 3C Products[J]. Wireless Communications and Mobile Computing, 2022, 4136978: 1-9.

[5] 付瑞玲, 禹春来, 范甜甜. 基于并联机器人的包装分拣系统设计[J]. 包装工程, 2018, 39(11): 204-208.

FU Rui-ling, YU Chun-lai, FAN Tian-tian. Design of Packaging Sorting System Based on Parallel Robot[J]. Packaging Engineering, 2018, 39(11): 204-208.

[6] 严培培. 面向非典型食品生产的高速机器人分拣系统设计[J]. 食品与机械, 2016, 32(2): 94-97.

YAN Pei-pei. High Speed Sorting Robot for Non-Typical Food Production Systems[J]. Food & Machinery, 2016, 32(2): 94-97.

[7] 贾超广, 肖海霞. 机器视觉的食品包装快速分拣系统[J]. 食品工业, 2021, 42(5): 276-279.

JIA Chao-guang, XIAO Hai-xia. Rapid Sorting System of Food Packaging Based on Machine Vision[J]. The Food Industry, 2021, 42(5): 276-279.

[8] DEWI T, RISMA P, OKTARINA Y. Fruit Sorting Robot Based on Color and Size for an Agricultural Product Packaging System[J]. Bulletin of Electrical Engineering and Informatics, 2020, 9(4): 1438-1445.

[9] 王曦鸣. 基于Robotstudio的巧克力装盒生产线仿真[J]. 包装与食品机械, 2020, 38(5): 55-59.

WANG Xi-ming. Simulation of Chocolate Boxing Production Line Based on RobotStudio[J]. Packaging and Food Machinery, 2020, 38(5): 55-59.

[10] 孟静静, 郝睿, 王惠卿, 等. 基于PLC与工业机器人的自动生产线智能包装系统设计[J]. 制造技术与机床, 2021(11): 63-67.

MENG Jing-jing, HAO Rui, WANG Hui-qing, et al. Design of Intelligent Packaging System for Automatic Production Line Based on PLC and Industrial Robots[J]. Manufacturing Technology & Machine Tool, 2021(11): 63-67.

[11] 孙守勇, 崔慧娟, 刘小英. 基于RobotStudio的Delta机器人双输送链跟踪分拣仿真研究[J]. 机械设计与制造工程, 2022, 51(6): 65-69.

SUN Shou-yong, CUI Hui-juan, LIU Xiao-ying. Simulation Research on Tracking and Sorting of Delta Robot with Double Conveyor Chains Based on RobotStudio[J]. Machine Design and Manufacturing Engineering, 2022, 51(6): 65-69.

[12] 郝瑞林, 周利杰, 蔡国庆, 等. 基于机器视觉与RobotStudio的饼干包装生产线仿真[J]. 包装与食品机械, 2022, 40(1): 64-69.

HAO Rui-lin, ZHOU Li-jie, CAI Guo-qing, et al. Simulation of Biscuit Packing Production Line Based on Machine Vision and Robotstudio[J]. Packaging and Food Machinery, 2022, 40(1): 64-69.

[13] 佚名. “双碳”背景下的食品企业包装绿色风潮[J]. 中国包装, 2022, 42(5): 8-9.

Anon. Green Trend of Food Enterprise Packaging under the Background of "Carbon Peaking and Carbon Neutrality"[J]. China Packaging, 2022, 42(5): 8-9.

[14] 冯凌云, 刘凯. 虚实结合的工业机器人实践教学平台开发与应用[J]. 实验技术与管理, 2021, 38(5): 223-229.

FENG Ling-yun, LIU Kai. Development and Application of Virtual-Actual Practical Teaching Platform for Industrial Robot[J]. Experimental Technology and Management, 2021, 38(5): 223-229.

[15] 冯凌云, 郭灿彬, 朱旭义, 等. 基于快换夹具和视觉的机器人装配工作站仿真设计[J]. 组合机床与自动化加工技术, 2021(8): 126-130.

FENG Ling-yun, GUO Can-bin, ZHU Xu-yi, et al. Simulation Design of Robot Assembly Workstation Based on Magic Chuck and Vision[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2021(8): 126-130.

[16] 王功亮, 王好臣, 李振雨, 等. 基于RobotStudio的工业机器人输送链跟踪仿真[J]. 机械设计与制造, 2019(11): 231-234.

WANG Gong-liang, WANG Hao-chen, LI Zhen-yu, et al. The Simulation of Industrial Robot Conveyor Chain Tracking Based on RobotStudio[J]. Machinery Design & Manufacture, 2019(11): 231-234.

Simulation of Robot Sorting and Packaging Workstation Based on Conveyor Belt and Visual Tracking

FENG Ling-yun1, ZENG Xiang-ping1,LI Qin2,WANG Cai-fang1

(1. Guangdong Mechanical & Electrical Polytechnic, Guangzhou 510515, China; 2. Patent Examination Cooperation Guangdong Center of the Patent Office, Guangzhou 510535, China)

The work aims to improve the production efficiency and flexibility of the sorting and packaging workstation, and explore the use of virtual simulation technology for validation in early design. With the production of chocolate chip cookies in a food company as an example, a robot sorting and packaging simulation workstation was proposed by combining conveyor belt tracking and visual recognition technology. Under the development environment of ABB's off-line programming and simulation software Robotstudio, the 3D modeling of related equipment was carried out, and the space layout of the workstation was completed according to the task requirements. After that, the steps of creating the conveyor belt, designing dynamic Smart components, connecting workstation logic, enabling the tracking function of the conveyor belt, recording camera data, and programming robot control program were required. Finally, the structure of the workstation was analyzed and the parameter setting formula of cycle time was obtained. The workstation could dynamically track the cluttered materials on the continuous moving conveyor belt and complete the sorting and packing task, and could adjust the parameters according to the theoretical calculation method to meet the demand of production rhythm. The workstation achieves the expected functional objectives and can provide reference for the research on efficient and flexible production of robot centered sorting and packaging systems in all walks of life.

industrial robot; conveyor chain tracking; visual guidance; sorting and packaging; cycle time; simulation design

TB486;TP242.2

A

1001-3563(2023)13-0227-09

10.19554/j.cnki.1001-3563.2023.13.027

2022−11−12

广东省高职教育教学改革研究与实践项目(GDJG2021066);广东省高等职业院校机电类专业教学指导委员会教学改革研究与实践项目(GDJDJZW202120);广东机电职业技术学院科技创新团队项目(CXTD20220003)

冯凌云(1984—),男,硕士,副教授/高级工程师,主要研究方向为工业机器人集成应用、智能制造类教学设备研发、水电站调速器及监控系统。

责任编辑:曾钰婵