赤泥压滤车间设备选型计算

史英杰,刘 丽

(1.贵阳铝镁设计研究院有限公司,贵州 贵阳 5500811;2.昆明有色冶金设计研究院股份公司,云南 昆明 650051)

0 引 言

赤泥是氧化铝生产中的主要固废物,主要存在“湿排”和“干排”2种堆放形式,我国早期设计的氧化铝厂均采用“湿排”的堆放形式。随着国家对环保要求的提高,“干排”以其安全、环保的优越性逐渐取代了赤泥“湿排”的堆放形式。赤泥“干排”必须将其浆液含水率控制在30 %以下,以满足干法堆存对赤泥的力学要求,压滤车间正是起到脱除多余水分的作用[1-2]。

在此背景下,国内某厂进行赤泥“湿排”改“干排”的技术改造。该文以此项目为例,描述了压滤车间流程并详细介绍了压滤车间设备选型计算。

1 项目流程简介

海水中和后的赤泥浆液经管网送往赤泥储槽,利用喂料泵的压力,赤泥浆液在隔膜压滤机内进行1次脱水,1次脱水后,通过压榨水泵向压滤机滤板隔膜内打入高压水对赤泥滤饼进行2次脱水,脱除的滤液自流到滤液槽,再经滤液槽自流至滤液收集池。压滤脱水过程完成后,滤板自动打开,滤饼自动脱落到移动式胶带输送机上,移动式胶带输送机把赤泥滤饼输送到2条汇总用胶带输送机,最终通过汇总用胶带输送机将滤饼送至赤泥堆场进行干法堆存。

2 主要工艺条件和物料流量

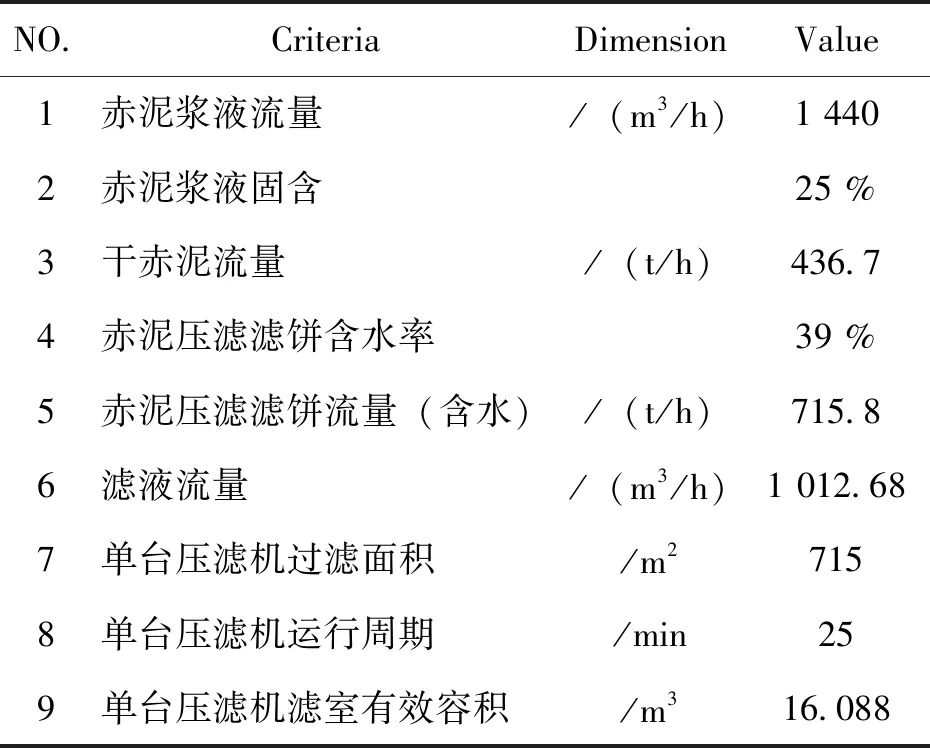

主要工艺条件及物料流量见表1。

表1 主要工艺条件及物料流量

3 设备选型计算

3.1 压滤机

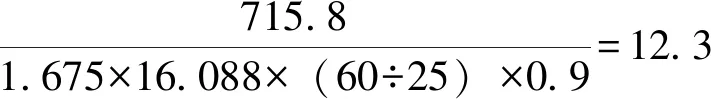

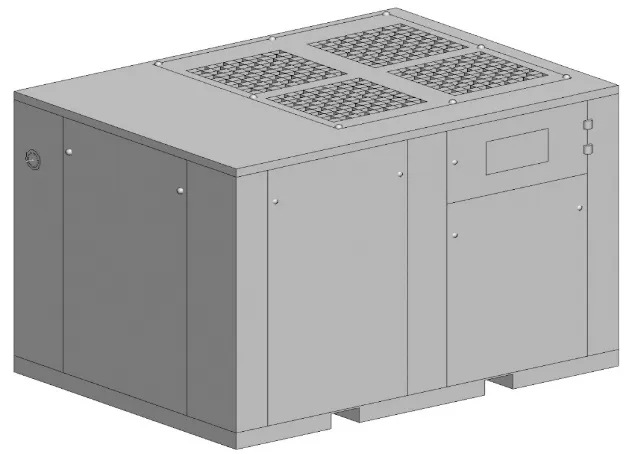

该项目采用快开式隔膜压滤机,见图1。经压滤后的赤泥含水率可降至39 %以下。赤泥滤饼流量为715.8 t/h,设计选用过滤面积F=715 m2的压滤机,滤室有效容积为16.088 m3。所需台数如下:

图1 快开式隔膜压滤机

式中:

715.8——湿滤饼(含水),t/h;

1.675——湿滤饼密度(含水率39 %),t/m3;

16.088——单台715 m2压滤机滤室有效容积,m3;

60——1小时分钟数,min;

25——压滤机运行周期,min;

0.9——压滤机运转率。

考虑压滤机为间断操作,因此选用过滤面积F=715 m2的压滤机13台,运转率为90 %,用12备1。

3.2 赤泥储槽

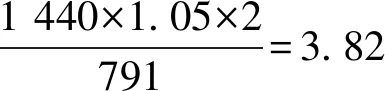

压滤机的运行步骤分为:进料、压榨、反吹、滤板松开、卸饼、滤板压紧等,每个运行周期处理一部分赤泥浆液。压滤机处理赤泥浆液属于间断操作,所以从管网来连续不断的赤泥浆需在赤泥储槽暂存,然后间断地由喂料泵打入压滤机进行压滤。压滤机在压滤过程中的反吹浆液要返回赤泥储槽,故赤泥储槽高度应低于压滤机所在平面,以便反吹浆液返回赤泥储槽,考虑到压滤机所在平面为▽11.000 m平面,赤泥储槽规格选用φ12×8.5 m。另外,为了满足压滤机切换、泵切换、阀门切换等检修维护时间,赤泥储槽的缓冲时间考虑2 h。所需台数如下:

式中:

1 440——赤泥浆液流量,m3/h;

1.05——波动系数;

2——缓冲时间,h;

791——规格为φ12×8.5赤泥储槽有效容积,m3。

设计选用4台φ12×8.5 m赤泥储槽,见图2。

图2 赤泥储槽

3.3 喂料泵

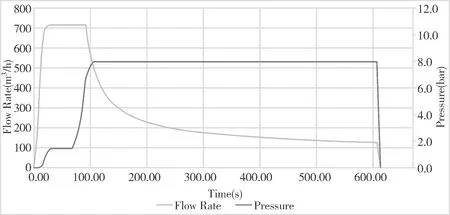

根据图3压滤机的运行曲线,喂料泵的流量选为720 m3/h,压滤机进料压力为0.8 MPa,压榨水泵的扬程选取80 m。喂料泵与压滤机采用一对一方案,设计最终选取13台Q=720 m3/h、H=80 m离心泵,用12备1,变频调速。

图3 压滤机运行曲线

3.4 压榨水泵

目前压滤机的压榨方式分为气压榨和水压榨,该项目采用水压榨的方式。压滤机在进料完成后,需向滤饼的隔膜腔体内打入压榨水,以进一步降低滤饼含水率。压榨水泵流量计算如下:

式中:

715——压滤机过滤面积,m2;

1.25——压榨水流量波动系数;

50——滤室厚度,mm;

45——压滤后滤室厚度,mm。

压榨水泵的流量选为55 m3/h,压滤机压榨压力1.5 MPa,压榨水泵的扬程选取150 m。压榨水泵与压滤机采用一对一方案,设计最终选取13台Q=55 m3/h、H=150 m立式多级离心泵,用12备1,变频调速。

3.5 空压机

水压榨形式下压缩空气的作用主要包括2部分:①辅助干燥,目的是将压滤机内压滤后的滤饼利用压缩空气进一步去除水分;②反吹空气,压滤机在进料完成后,需将管道内残余的赤泥浆液反吹回赤泥储槽,以利于下一个周期的压榨。

辅助干燥用气量:

715×0.1=71.5(Nm3/min)

式中:

715——压滤机过滤面积,m2;

0.1——辅助用气经验系数Nm3/m2/min。

反吹用气量:

折合标准大气压下为24.72 Nm3/min

式中:

30——反吹用气时间,s;

20——压缩空气流速,m/s;

0.081——压缩空气管内径,m。

以上为单台压滤机数据,该项目配置13台压滤机(用12备1),最多考虑3台压滤机同时处于辅助干燥及反吹风状态。则需要压缩空气的流量为:

71.5×3=214.5(Nm3/min)

式中:

71.5——单台压滤机辅助干燥压缩空气流量,Nm3/min;

3——同时处于辅助干燥状态的压滤机台数,台;

由于压滤过程中,辅助干燥和反吹是顺序进行,满足辅助干燥用气最大量即可满足返吹用气量。同时考虑到,部分仪表用气量,因此选用流量为Q=57 Nm3/min的螺杆式空气压缩机5台,工作4台,备用1台。另外设置压缩空气储罐作为缓冲用气,满足生产需求,见图4。

图4 螺旋式空气压缩机

3.6 滤液储槽

赤泥滤液的总流量为1 012.4 m3/h,13台压滤机分为2组。第1组对应7台压滤机,平均流量为506.2 m3/h,最大瞬时滤液量为727.2 m3/h;第2组对应6台压滤机,平均流量为506.2 m3/h,最大瞬时滤液量为619.2 m3/h。分别对应1台φ10×8.5 m滤液储槽,每台滤液储槽平均有效容积667 m3,见图5。

图5 滤液储槽

滤液储槽停留时间:

式中:

667——滤液储槽有效容积,m3;

60——1小时分钟数,min;

727.2——7台压滤机最大瞬时滤液量,m3/h;

1.05——波动系数。

可保证滤液缓冲时间>25 min,满足缓冲压滤机1个周期的滤液量。另外,压滤车间与滤液收集池的距离较近,且高差有20 m,因此设计考虑滤液以自流的形式返回滤液收集池,不配置滤液泵。

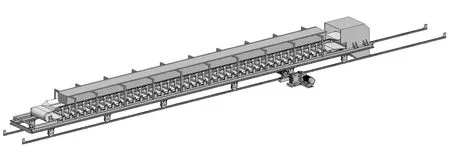

3.7 移动式胶带输送机

单台压滤机对应单台移动式胶带输送机,见图6。单台压滤机1个周期的滤饼量为30.32 t/h,卸饼时间约220 s,瞬时滤饼流量为:

图6 移动式胶带输送机

式中:

30.32——单台压滤机1个周期的滤饼量,t;

3 600——1小时秒数,s;

220——单台压滤机1个周期的卸饼时间,s。

设计选用13台输送量为500 t/h,带宽1.2 m,移动距离3.5 m的移动式胶带输送机,用12备1。

3.8 汇总用胶带输送机

根据4.7计算,单台压滤机的瞬时滤饼流量为496.1 t/h。13台压滤机最多考虑3台压滤机同时处于卸饼状态,瞬时滤饼流量为3×496.1=1 488.3 t/h。

因此,设计选用2台Q=1 500 t/h,B=1 200 mm,V=2 m/s的胶带输送机,用1备1。

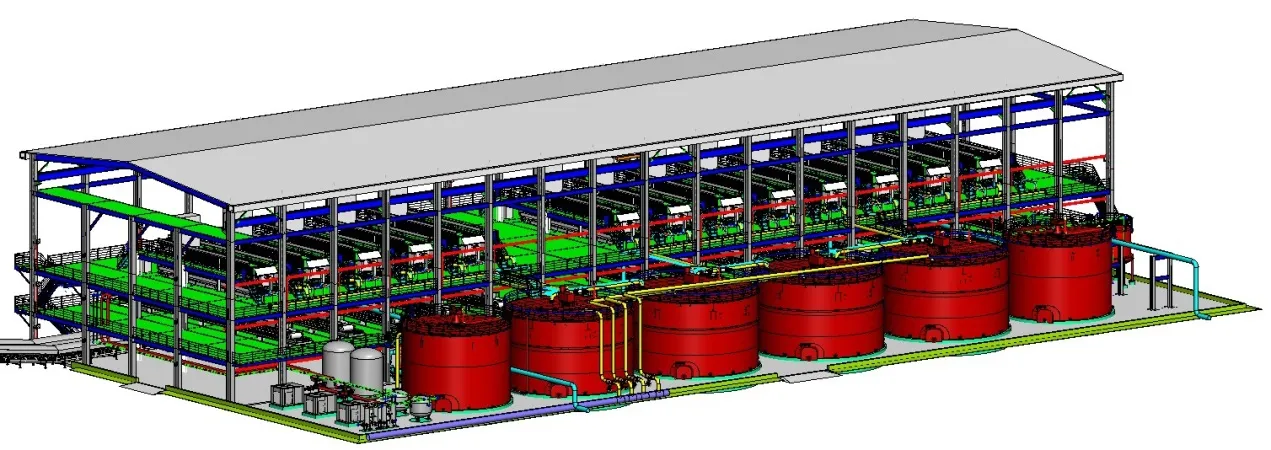

4 结 语

该项目压滤车间三维效果见图7。压滤车间的设备以压滤机为主,其余设备均是围绕压滤机起辅助作用。在压滤机选型确定的情况下,其它设备选型也会影响到压滤车间的平稳运行。该文中包括压滤机在内的各种设备选型既满足了环保要求,又节省了投资投产后运行效果良好,取得较好的经济效益,为后人在赤泥的堆放形式方面提供一种思路。

图7 项目压滤车间三维效果图