曲轴件数控加工刀具的无干涉刀位轨迹优化方法

摘要:常规无干涉刀位轨迹优化方法通过计算相邻轨迹间残余高度实现轨迹优化,容易受到刀具接触点曲率分布的影响,使得加工耗时较长。因此,文章提出曲轴件数控加工刀具的无干涉刀位轨迹优化方法。通过分析曲轴件结构和刀位走向,确定刀轴矢量组,结合设定的数控加工坐标系,根据后跟倾角计算接触点曲率分布,基于等效曲率.对刀轴偏置线进行索引.进而实现刀位轨迹的优化。仿真结果表明,该方法能够极大地缩短加工耗时,提高加工效率。

关键词:曲轴件;数控加工;刀位轨迹;无干涉;优化方法

中图法分类号:TG659 文献标识码:A

1 引言

曲轴类零件的几何架构复杂,走刀步长、刀具后跟倾角、行距等均是影响曲轴件加工效率的因素。为提高架构效率以及架构质量,需要对刀位轨迹优化方法进行深入研究[1] 。目前,智能优化算法和以网格均匀化技术为核心的优化算法是应用较为广泛的2 类方法。基于智能的优化算法以偏置法为基础,通过样条插值技术计算轨迹控制点,结合叶片模型并采用旋转寻优的方式实现刀位轨迹优化,但此方法忽略了工件表面粗糙度以及刀具接触点变化的影响,故优化结果不佳,以至于整个曲轴件加工耗时较长;基于网格均匀化的刀具路径优化方法通过加工工件边界和轮廓偏移线生成刀具路径。该方法的重点是线切割路径的优化,但尚未对精加工的优化进行研究。因此,其生成的刀具路径长度不是最短的,将影响加工效率[2] 。本文针对这一系列问题及为切实提高加工效率,提出了一种曲轴件数控加工刀具的无干涉刀位轨迹优化方法,使得加工过程中的排刀方案更加合理,从而提高加工效率。

2 刀具刀位轨迹优化方法设计

2.1 刀轴矢量组的确定

曲轴零部件的类型繁多且结构复杂,为刀具刀位的走向确定加大了难度。因此,在进行刀位轨迹优化之前,先分析曲轴工件的结构组成,简化优化过程。

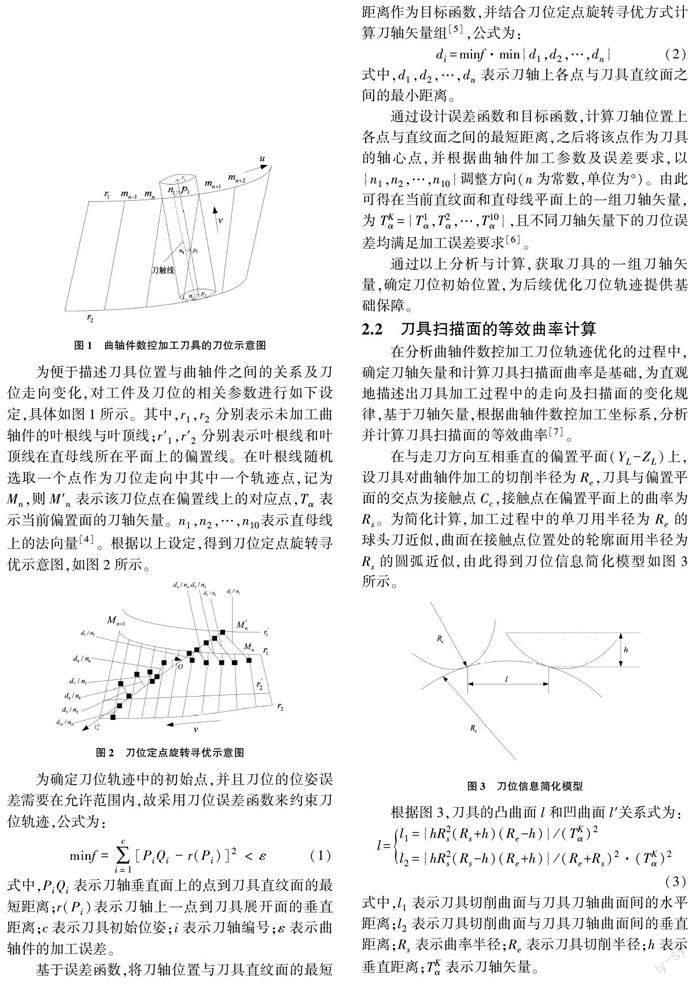

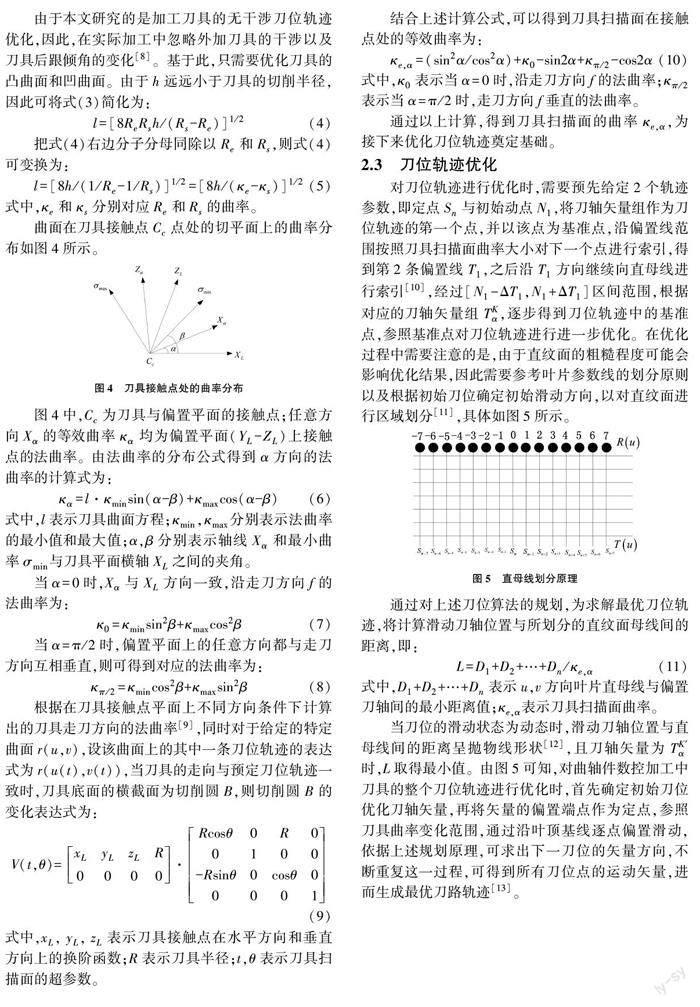

数控加工中的曲轴零部件大多属于不可展直纹面,主要由叶根线和叶顶线所对应的直母线组成[3] 。由于直纹面与母线所在的等距面均为自由曲面,因此,在确定加工刀位时,要将自由曲面和工件大多轴迹面进行分开计算。曲轴件数控加工刀具的刀位示意图如图1 所示。

3 仿真分析

3.1 仿真准备

为模拟真实曲轴件数控加工环境,采用数控仿真软件VERICUT。它是专门用于模拟数控机床加工的仿真与优化软件,可以对各种系统进行仿真,在仿真过程中对程序进行检验、分析、修正等,进而得到最佳仿真结果。仿真操作流程如图6 所示。

本文搭建的实验仿真环境包括数控机床及零部件拓扑结构的建立、曲轴件模型的建立、数控加工设备的相关参数的设置及刀具类型库的创建等。其中,数控机床的拓扑结构包括单一机床基体和组合机床基体、X/ Y/ Z 轴、主轴摆动部件B 轴、工作台旋转部件C 轴等部分;实验中的机床模型直接在仿真软件附带的机床模型库中选用,既简化了实验流程,又保证了实际加工的经济性和便捷性[14] ;数控加工设备的相关参数设置包括零部件碰撞检测、加工最大误差、作业行程、轴优先顺序以及机床备忘录等参数;刀具长度、类型、夹持点等共同组成刀具类型库。

实验选用的HSC75 linear 加工中心属于刀具摆动与工作台回转类型。机床主要参数如表1 所列。

通过上述实验平台的选定及相关参数的设置,根据实际应用需求,在实验中以超硬PCBN 整体烧结式刀具为数控加工仿真对象,对加工刀具轨迹进行优化仿真,bong 判断定位轨迹是否合理。

3.2 实验说明

为使本文刀位轨迹优化方法能够满足实际曲轴件数控加工的应用要求,对曲轴件进行建模,并采用将连续短直线表达的刀位轨迹转换为多条曲线表达的刀位轨迹的形式,对刀位轨迹进行分段加拟合处理,最终生成曲线G 代码,用于曲轴件数控加工[15] ,刀具叶片下表面模型如图7 所示。

如图7 所示,该叶片面积约为5 m2,取刀具半径R =100 mm,要求残余高度h′ =0.5 mm,允許最大加工误差为0.5 mm。

3.3 优化结果实验分析

由于研究的是无干涉刀位轨迹优化实验,因此基于上述刀具模型,根据设定的实验参数,忽略刀具进退刀矢量等辅助参数的影响,采用本文方法对刀具的轨迹进行优化。从曲轴件的曲面造型中提取所有零部件加工表面和相关型面的计算结果,并从刀位文件中取出刀具轨迹信息,将结果进行组合显示,并将计算优化后的轨迹长度与优化前进行对比分析,结果如表2 所列。

通过对实际刀具叶片模型的计算,利用本文方法对刀具的刀位轨迹进行优化并与优化前的轨迹数据进行了比较。从表2 可以看出,应用该方法生成的刀位轨迹参数相比于优化前均明显减少,优化后的轨迹长度比优化前缩短了10 713.223 mm,进而减少了加工时间,有效提高了加工效率。

3.4 加工效率实验分析

在上述优化结果基础上,为验证本文方法在加工效率方面的优越,同时将基于智能算法的刀位轨迹优化方法(方法1)、基于网格均匀化的刀位轨迹优化方法(方法2)与本文方法作对比。分别采用不同优化方法对刀位轨迹进行优化,并统计整个曲轴件数控加工工艺中各个程序的加工时间,得到的对比结果如图8 所示。

通过分析图8,利用方法1 对刀位轨迹进行优化后,整个曲轴件数控加工耗时为332 min,方法2 的整体加工耗时为456 min,本文方法的加工总时长为134 min。方法1 加工耗时较长的原因是其主要依靠刀具的吃刀深度来界定优化区域边界,当加工工件的位置变化在不连续的情况下,该方法计算出的吃刀深度存在误差,因此需要在轨迹优化过程中对误差进行不断修正,从而导致轨迹刀位数和长度较大,延长了加工时间;方法2 加工效率低主要是由于在判断刀具干涉点时,缺少对过切和欠切情况的考虑,因此加工耗时是最长的;而本文方法根据刀位的曲面曲率,分别优化有限个刀位点的坐标值,将优化后的坐标值进行拟合,从而组成了优化后的刀具走刀轨迹。因此,利用本文方法对刀位轨迹进行优化,可极大地缩短加工耗时,达到提高工件加工效率的目的。

4 结束语

本文通过分析曲轴件结构,计算刀轴矢量组和刀具扫描面的等效曲率,完成无干涉刀位轨迹的优化,确保能够加工出符合性能要求的曲轴零部件。通过数控加工实验验证,在曲轴件数控加工中,利用该方法对刀位轨迹进行优化,可大幅度减少刀位轨迹长度,进而提高曲轴件加工效率。

参考文献:

[1] 吕洲,闫政,白云蛟.基于角点检测的数控激光切割机刀位轨迹生成研究[J].激光杂志,2022,43(10):173?177.

[2] 侯文晟,孟祥干,刘龙.港机平衡梁腹板喷涂轨迹优化方案[J].港口装卸,2022(5):9?11+14.

[3] 于永庆,曾勇.圆锥面圆截线路径的多变量喷涂轨迹优化[J].机械设计与制造,2022(10):295?298+304.

[4] 张学智.加工动、静涡旋盘涡旋曲面刀具的中心轨迹参數方程推导[J].工具技术,2022,56(5):100?101.

[5] 王鹏,王莹,王晋鹏,等.基于线接触加工的曲面与竖直平面相贯处刀位轨迹研究[J].重庆理工大学学报(自然科学),2020,34(2):81?87+139.

[6] 罗哲,王舒眉,闫循良,等.RBCC 动力飞行器上升段轨迹优化设计[J].红外与激光工程,2022,51(8):488?495.

[7] 杨洪涛,刘月琪,程晶晶,等.自驱动关节臂坐标测量机轨迹优化[J].光学精密工程,2022,30(16):1978?1987.

[8] 孙海波.TC4 钛合金叶片型面喷丸数值模拟与轨迹优化试验[J].轻金属,2022(8):45?50.

[9] 周凯红,唐进元.复杂曲面宽行数控加工的刀位和刀具姿态综合整体优化的内蕴几何学方法[J].机械工程学报,2020,56(11):192?201.

[10] 许昱,贺峥光,薛鹏飞,等.基于热响应特性的高速飞行器多约束轨迹优化[J].导弹与航天运载技术,2022(4):15?19+24.

[11] 刘勇,王腾,杜喆.柔性机械臂振动与能量最小的多目标轨迹优化[J].机械设计与制造,2022(8):297?300+304.

[12] 郭皓邦,曹拯,雷学林,等.基于MAX?PAC 和Vericut 的机匣复杂流道表面铣削轨迹优化研究[J].制造技术与机床,2022(8):21?26.

[13] 崔佳鹏,吴宇,苟进展.四轴八旋翼无人机入水轨迹优化方法研究[J].无人系统技术,2022,5(3):50?63.

[14] 张庆泽,尹龙逊,张强,等.航天器多约束空间抵近掠飞轨迹优化方法[J].空间控制技术与应用,2022,48(3):49?56.

[15] 左远征,黄常标,张絮晖.基于遗传算法的多点切触刀位优化算法[J].计算机集成制造系统,2022,28(8):2449?2459.

作者简介:刘飞(1985—),本科,讲师,研究方向:数控技术、计算机辅助制造和逆向工程。