低透气性厚煤层高瓦斯回采工作面瓦斯综合治理技术研究

韩思华,刘树轮

(1.冀中能源邯郸矿业集团 太行矿业有限公司,河北 邯郸 056300;2.冀中能源邯郸矿业集团,河北 邯郸 056008)

1 项目来源

我国所开采的高瓦斯和突出矿井95%以上的煤层属于低透气性的煤层,透气性系数较低,瓦斯抽采难度非常大,抽采率较低,采空区瓦斯涌出在矿井瓦斯来源中占有很大的比例,因为在煤层开采时,除开采煤层外,邻近的煤层也会有大量的瓦斯向采空区涌出,不仅工作面在开采过程当中会有瓦斯涌出,而且工作面采完,进行密闭时还会有瓦斯涌出。随着我国煤层开采深度的增加,地应力不断增大,煤层渗透率随之减小,从而制约了煤层瓦斯的抽放率和抽放效果,并在很大程度上影响了矿井的正常接续。解决低渗透煤层的瓦斯抽放问题,已成为确保安全生产、提高矿井生产效率的关键环节。鉴于这种情况,假如只依靠通风的办法解决,不但增加了通风的负担,而且费用较高。通过国内外的一些实践表明,对采空区和本煤层瓦斯进行抽采,是行之有效的。

龙泉煤矿开采煤层平均厚度为6.47 m,工作面最大绝对瓦斯涌出量为19.35 m3/min。龙泉煤矿4号煤层瓦斯解析量较大,透气性系数为0.692 2 ~1.286 3 m2/(MPa·d),属于低透气性高瓦斯厚煤层。目前,随着矿井开采规模和开采深度的变化,矿井瓦斯含量在瓦斯梯度和压力梯度作用下逐步增高,4 号煤层瓦斯含量为4.09 m3/t,煤层瓦斯含量梯度为1.94 m3/t·100 m。随着矿井瓦斯含量的升高,矿井瓦斯治理任务在今后会更加艰巨,瓦斯治理工作已经是矿井能否安全生产的基础。针对矿井低透气性、厚煤层、高瓦斯困难条件,结合矿井回采工作面瓦斯主要来源及采用单U 通风方式采空区瓦斯治理难度大等问题,矿井“一通三防”技术人员制定了本煤层预抽、中高位裂隙带抽采、采空区抽采等瓦斯综合治理技术方法研究试验,研究分析顶底板岩层移动规律与影响瓦斯运移规律,摸索出切实有效瓦斯抽采方法及关键技术,实现本煤层瓦斯的拦截、预抽,解决工作面瓦斯治理难题。

2 主要研究内容

根据工作面瓦斯来源,从本煤层、邻近层卸压、采空区抽采解决工作面瓦斯,同时就龙泉矿井煤层透气性差的问题、中高位钻孔层位的确定、本煤层钻孔封孔等相关问题进行分析,确定工作面瓦斯治理技术。

2.1 本煤层预抽钻孔的研究

2.1.1 本煤层钻孔施工

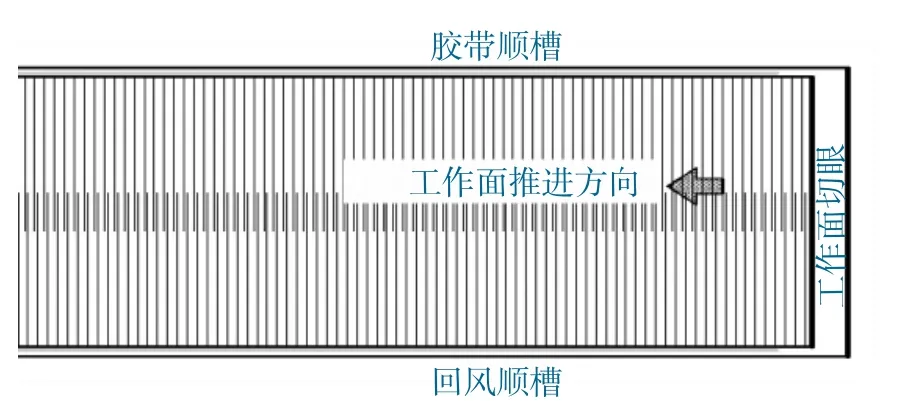

龙泉煤矿根据煤层内瓦斯含量,合理确定本煤层钻孔间距、长度及预抽时间,回采工作面采用两侧巷道垂直煤壁布置顺层钻孔,两侧钻孔搭接15 m,钻孔间距为3 m,钻孔方位角为垂直于煤壁,钻孔开孔位置为距离顶板2.3 m。钻孔开孔采用姿态仪测量钻孔倾角和方位角,钻孔施工完成后采用轨迹仪器对钻孔进行测量轨迹,保证钻孔按照设计施工。本煤层钻孔示意如图1 所示。

图1 本煤层钻孔示意Fig.1 Drilling sketch of the coal seam

2.1.2 本煤层钻孔增透技术

矿井4 号煤层采用施工高压水力割缝(压裂)增透技术,在保障安全的前提下对已完成小直径钻孔的煤层段进行高压水力割缝扩大其直径,排出大量煤体,促进煤体层内卸压,形成大量裂隙;然后对割缝钻孔封孔后进行水力压裂,利用割缝裂隙和控制钻孔控制水力压裂的方向,割缝钻孔和控制钻孔之间煤体被压开形成贯穿裂隙并通过高压水携带出煤屑,钻孔控制范围内煤体卸压,有效的增加煤层透气性,预计钻孔间距从3 m 增加至10 m,割缝(压裂) 钻孔和控制钻孔均接入抽放系统,提高瓦斯抽采效果和降低预抽时间,预计钻孔抽采半径增加至15 m 左右,钻孔抽采时间为180 d。

2.1.3 本煤层钻孔封孔工艺研究

当前龙泉煤矿钻孔采用三堵二注封孔方式进行封孔,即采用囊袋封孔配套专用注浆材料进行封孔,封孔管采用承受1 MPa 压力的φ63 mm 聚氯乙烯煤矿瓦斯抽采封孔管路。对钻孔水力割缝前需要对钻孔进行封孔,即采用封孔器(封孔器的耐压强度应在30 MPa 或者在预估压裂压力的1.5 倍以上,封孔长度10 m 以上,凝固时间4 h 以上) 或水泥砂浆封孔。水泥砂浆封孔方法:水泥砂浆封孔长度应在10 m 以上,封孔后需等待3 d 以上,直至水泥砂浆完全凝固后才可以准备压裂试验。变相增加封孔段长度提高封孔质量。

2.2 千米定向钻机中高位拦截钻孔和裂隙带钻孔抽采技术研究

2.2.1 千米定向钻机中高位钻孔设计研究

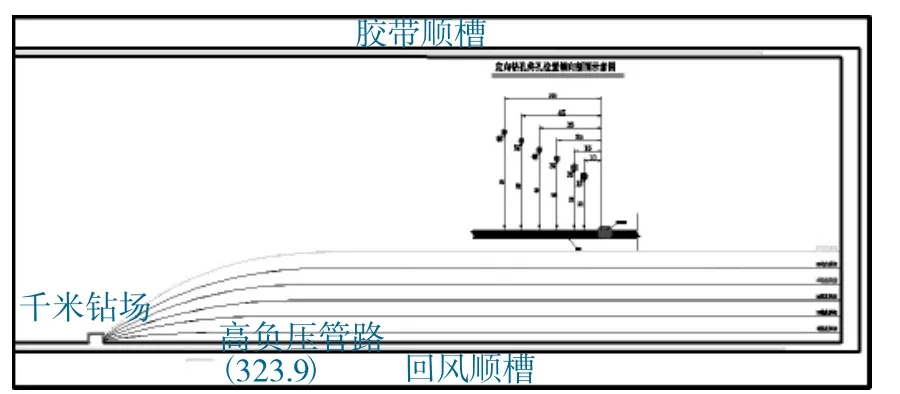

龙泉煤矿工作面设计为中位钻孔截流、高位钻孔抽采顶板裂隙带瓦斯,中位钻孔采用普通钻机施工,钻孔施工过程中钻杆会存在跑偏,使终孔位置不能达到预期位置。为合理优化设计,根据该区域煤层情况,距工作面切眼500 m 钻场内施工φ150 mm 大孔径千米定向中高位钻孔,并根据15~50 m不同层位布置分支钻孔,用于抽采工作面冒落带和顶板裂隙区域瓦斯,治理工作面采空区和上隅角瓦斯。千米定向钻机中高位钻孔示意如图2 所示,千米定向钻机成孔效果图如图3 所示。

图2 千米定向钻机中高位钻孔示意Fig.2 Kilometer directional drilling rig in high drilling schematic

图3 千米定向钻机成孔效果图Fig.3 Kilometer directional drilling hole effect diagram

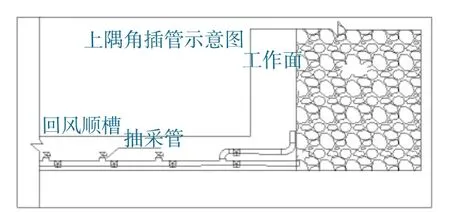

图4 半封闭插管抽采上隅角示意Fig.4 Semi-closed intubation extraction upper corner

(1) 冒落带高度计算。

煤层顶板(冒落带) 由若干层性质各异的岩层和煤层组成,采空区形成后,顶板面积悬露到一定极限时,直接顶板岩层初次垮落(冒落),初次垮落时工作面煤壁(或放顶线) 至开切眼的距离基本顶平均初次来压步距为41.53 m。随着工作面向前推进,直接顶循环跨落形成冒落带。冒落带纵、横剖面一般呈拱形或正梯形,从煤壁处作冒落拱的切线称为冒落线,冒落线向采空区倾斜,其与煤层倾向线的夹角称为冒落角,过拱形最高点直线与煤层倾斜面平行的直线称为冒落高度线,冒落高度线与煤层顶板间的垂距即冒落带高度。岩层冒落角与岩石性质有关。一般情况岩石越硬,冒落角度越大,一般情况下冒落角可取45°~75°。龙泉矿4 号煤层的坚固性系数f=1 ~ 2,冒落角取50°~55°。

冒落带高度与采高和顶板岩石碎胀性能有关,一般是采高3~4 m,岩石的碎胀系数越大,冒落带高度越低。4 号煤层顶板为灰白色中粒砂岩,石英为主,含长石及暗色矿物,分选磨园差,泥质胶结。底部为泥岩,含植物叶片化石。中粒砂岩抗压强度为52.93 ~ 104.77 MPa;砂质泥岩类抗压强度一般为24.82 ~ 70.54 MPa,根据采准巷道顶板分类标准,4 号煤层顶板属于不稳定至中等稳定性顶板。

其冒落带最大高度按式(1) 计算。

冒落带内根据冒落岩石的密实程度和漏风状态,冒落带内岩块之间孔隙,连通性强,瓦斯容易积聚。

(2) 裂隙带高度计算。

从煤层顶板起至裂隙带上部的高度,即裂隙带高度,一般是采高的5~8 倍,过裂隙带最高处,且与煤层顶板平行的直线称为裂隙带高度线。

裂隙带内是沟通采空区冒落带和变形带的裂隙通道。为瓦斯富集和涌出的创造通道,所以裂隙带离层区的中下部是布置邻层瓦斯抽放钻孔,截断瓦斯向工作面涌出的最佳位置。

(3) 弯曲下沉带高度计算。

弯曲带又称整体移动带或弯曲下沉带,是指裂缝带顶部到地表的岩层。根据前述分析,龙泉煤矿4 号煤层厚度取6.47 m,煤层倾角取5°,冒落线倾角取55°,卸压角取79°,经计算冒落带高度为6.7~11 m,裂隙带高度为32.35~51.74 m。

2.2.2 千米定向钻机设备功能技术

结合钻孔施工特点,通过钻孔相关技术参数对钻孔进行设计, 根据钻孔设计要求,ZDY-12000LD 型煤矿用履带式全液压定向钻机,适用于岩石坚固性系数f≤10 的各种煤层和岩层。钻机具有独立行走,360 度转弯等特点,钻机对巷道或钻场的要求:高度大于3 m,宽度大于4.5 m,断面大于12 m2。相关配套设备有孔底马达、矿用随钻测量装置、定向钻杆、扩孔钻杆等。

2.3 半封闭插管抽采技术研究

2.3.1 半封闭插管抽采上隅角瓦斯抽采原理

半封闭插管抽采上隅角瓦斯方法的主要原理是在采煤工作面的回风侧,同时靠近回风巷上帮和采空区边缘的三角地带形成负压区域,使该区域内瓦斯形成紊流状态与空气充分混合,由抽放管路抽走。

2.3.2 半封闭插管抽采上隅角施工工艺

在4306 工作面上隅角与最后一个综采支架回风口和4306 回风上隅角采空区处各安设1 趟直径600 mm 的骨架风筒,与回风巷φ508 mm 低负压抽采管路相连接,抽采回风隅角内瓦斯。抽采形成了负压区,减少了采空区向回风隅角涌出瓦斯。工作面上隅角插管抽采混量保持在125 m3/min。工作面回风隅角插管抽采的方式解决工作面上隅角瓦斯积聚、降低采面回风流中的瓦斯浓度问题。龙泉矿在工作面上隅角采用“低负压、大流量” 管路,改变上隅角瓦斯流场,充分抽排涡流区域瓦斯。

3 实际应用情况及效果

低透气性厚煤层高瓦斯回采工作面瓦斯综合治理技术在龙泉能源进行了实际应用,该技术应用效果显著,通过增加水力压裂技术,钻孔影响半径增大,使钻孔间距增加,减少钻孔数量,优化抽采设计建设抽采成本。减少了钻孔施工工程量,钻孔间距由3 m 变为10 m,每100 m 巷道本煤层(钻孔长度140 m) 可以节省成本55.6 万元,同时使钻孔抽采浓度和抽采率增加50%。该技术使煤层的卸压范围增大,明显增大煤层的透气性,提高了工作面回采前的瓦斯抽放率,从而缩短工作面的投产时间、减轻瓦斯对工作面安全生产的威胁,保证工作面的安全高效生产。

通过采用千米定向钻孔替代普通钻孔,提高了钻孔施工效率,减少普通钻场及钻孔施工数量,每一个500 m 钻场可节省成本108 万,同时提高了钻孔抽采浓度,增加了钻孔抽采量,减少上隅角瓦斯涌出。

该项目的实施工作面风排瓦斯量减少,上隅角瓦斯超限得到控制,消除了安全生产威胁,瓦斯超限断电导致的频繁机械故障减少,工作面匀速推进,稳定高产,合适的风量和稳定的推进度利于防火、防尘,回采超前动压影响保持在正常范围,两巷断面变形维护量大大减少。

4 结 语

龙泉煤矿通过增加水力压裂技术、优化本煤层钻孔施工、千米钻机定向中位钻孔替代普通中位钻孔等瓦斯综合治理技术,可以使煤层的卸压范围增大,能明显增大煤层的透气性,提高工作面回采前的瓦斯抽放率,从而缩短了工作面的投产时间、减轻了瓦斯对工作面安全生产的威胁,保证工作面的安全高效生产。龙泉煤矿实施该项目后工作面抽采纯量由以前的5.6 m3/min 提高到22 m3/min;工作面瓦斯抽采率由20%上升至60%。该技术有效解决了工作面低渗透煤层的瓦斯抽放问题,为确保安全生产、提高矿井生产效率提供了重要安全保障。此外,随着下组煤的顺利开采,开展低渗透煤层瓦斯抽放研究具有重要的社会价值和经济效益。