液膜冷却对火箭发动机燃烧效率的影响

唐 亮,王 凯,刘计武,张波涛,刘亚洲

(西安航天动力研究所 液体火箭发动机重点实验室,陕西 西安 710100)

0 引言

液膜冷却[1-2]在液体火箭发动机中具有广泛的应用,一般与其他冷却技术共同应用于火箭发动机的冷却。国外的RD-170液氧/煤油发动机[3]、R-4D轨控发动机以及国内的YF-100液氧/煤油发动机、490 N轨控发动机[4]等均用到液膜冷却技术。液膜冷却具有高效的热防护效果,很多文献对液膜冷却的冷却效果进行了研究[5-10],确定了液膜冷却技术在不同火箭发动机中进行应用的可行性以及效果。可以发现,液膜冷却技术适用于各种燃料的液体火箭发动机,具有良好的热防护效果。

不同的冷却剂注入方式会影响液膜冷却效果。为实现较好的液膜冷却效果,研究人员设计出了多种冷却剂注入方式[11-12],最简单的方式是在喷注面贴壁处通过一排冷却孔注入液膜,但由于燃气对液膜的夹带作用以及燃气与气膜的互相掺混,冷却膜到达喉部之前已经大量消散,导致对喉部的冷却效果不佳;通过发汗方式形成液膜是一种高效的冷却方式,但这种方式在液体火箭发动机内并未得到广泛应用。早在20世纪50年代,Kinney等在实验中通过多孔介质渗透方式与壁面切向射流方式形成液膜,对比了多组冷却剂流量下液膜的长度,结果显示,两种不同注入方式产生的液膜长度没有显著区别[13]。Shine等的实验定性研究了冷却剂的两种注入结构对冷却效率的影响,实验中冷却剂分别由切向孔和复合角孔注入高温内壁,实验测量结果表明:与切向孔注入冷却剂相比,由复合角孔注入冷却剂在x/D<0.75范围内(x为距离注入点的距离,D为实验管路直径)冷却效率较高,而在x/D>0.75范围内,由切向孔注入冷却剂冷却效率更高,并且反映出由切向孔注入的液膜长度更长[14]。

冷却剂注入时往往会给一个沿室壁周向的分速度,这样可使液膜在离心力作用下贴于壁面,向外飞溅比较少,而且破裂比较晚,可在较大的长度范围内保护内壁,冷却效果好[15]。Yu等对旋转液膜中的各个影响因素的量级进行分析,结果表明:离心力是旋转液膜所受几个重要的作用力之一,液膜旋转产生的离心力能够减弱中心气流的夹带作用[16]。另外,液膜旋转也能扩展液膜冷却区域,从而更有效地冷却推力室。

液膜注入的位置以及将液膜分多次注入也会影响冷却效果。Warner等在高温燃烧室壁面轴向两处位置通过环缝引入液膜,发现在相同的冷却剂流量下,冷却剂分两段注入的冷却长度比一次注入的更长,因此可以通过在壁面形成多道液膜从而减小冷却液膜流量[17]。Volkmann等对比了将液膜引入位置从喷注器下游移至喉部上游收缩段,发现喉部热流密度由76 MW/m2减小至31 MW/m2,喉部的最大热流密度明显减小[18]。

林庆国通过数值仿真研究了490 N轨姿控发动机推力室头部冷却孔角度对冷却效果的影响[19]。在第一种头部结构中,12个冷却孔角度都是35°;第二种头部冷却孔有45°和25°两种,两种角度的冷却孔交错排列。仿真结果显示,第二种冷却孔排列形式可在保证燃烧效率的前提下,较大幅度地降低喉部外壁温度。分析认为25°冷却孔喷出的冷却液贴壁距离较长,能更有效地保护燃烧室下游及喉部。对于液滴沉降形成液膜这种液膜形成方式,Knab等仿真研究了400 N远地点发动机液膜冷却过程,结果显示,雾化平均粒径对液膜沉积过程的仿真结果影响较大[20]。

自20世纪50年代以来,研究人员进行了广泛的液膜冷却实验研究以及理论分析,尤其是充分验证了液膜冷却的可行性以及液膜冷却对发动机性能的影响,比较了不同种类冷却剂的冷却能力。但不同液膜注入条件对燃烧效率的影响研究却较少,本文采用热试试验的手段研究了不同液膜注入条件下的推力室燃烧效率。

1 试验方案

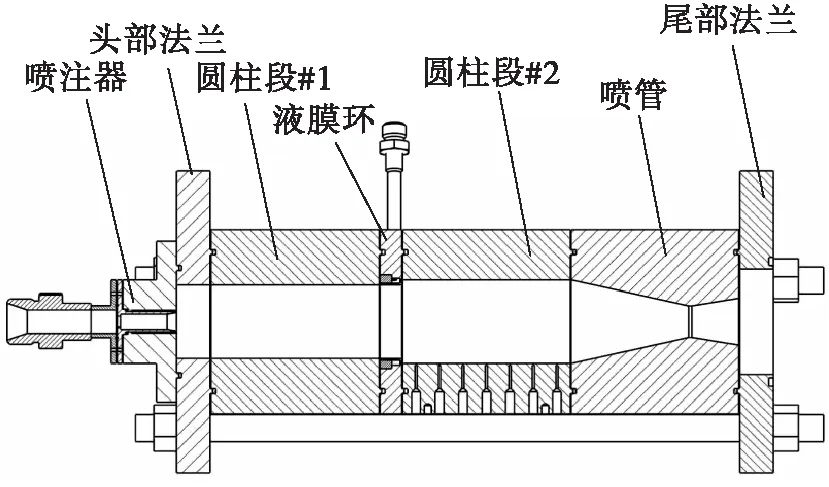

燃烧室总体设计方案要求燃料和氧化剂在液膜注入前尽可能充分地燃烧,产生高温燃气,然后液膜从燃烧室身部注入。燃烧室身部采用热沉结构,应用模块化设计,具体结构如图1所示。从左到右分别为喷注单元模块、头部法兰模块、圆柱段#1模块、液膜注入模块、圆柱段#2模块、喷管模块以及尾端法兰模块。喷注单元模块通过6只螺钉安装于头部法兰模块,其余模块通过4根螺柱紧固在一起。头部法兰模块、圆柱段#1模块、液膜注入模块的内径均为44 mm。圆柱段#2模块内径为50 mm,喷管的喉部直径为18.8 mm。圆柱段#1模块、圆柱段#2模块以及喷管模块材质均为紫铜,其他部分材质均为不锈钢。火花塞安装于头部法兰模块,与喷注面的距离约为10 mm。圆柱段#1模块预留3个压力测点;圆柱段#2模块预留有6个压力测点以及4排共计28个温度测点。

图1 燃烧室总体结构Fig.1 Overall structure of the combustion chamber

喷注单元采用一个同轴剪切喷嘴,气氧从中心直流通道进入燃烧室,甲烷通过外圈环缝进入燃烧室。实验中气氧流量为109~120 g/s,甲烷流量为33~39 g/s,室压为1 MPa。

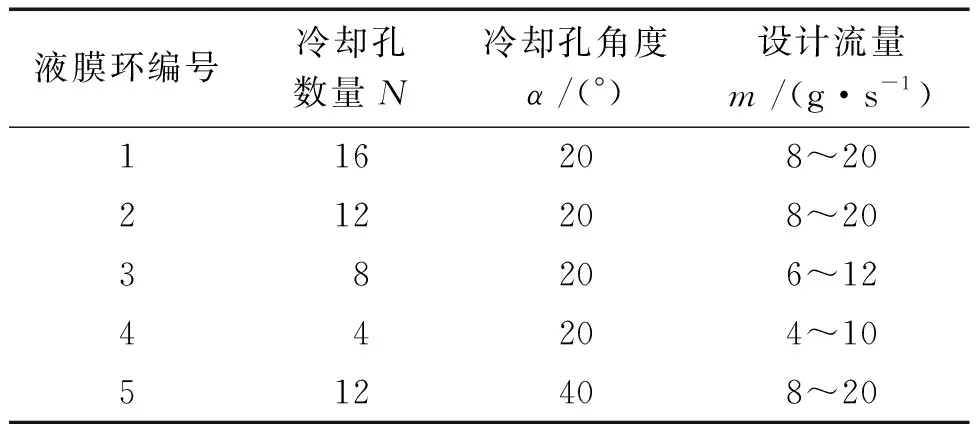

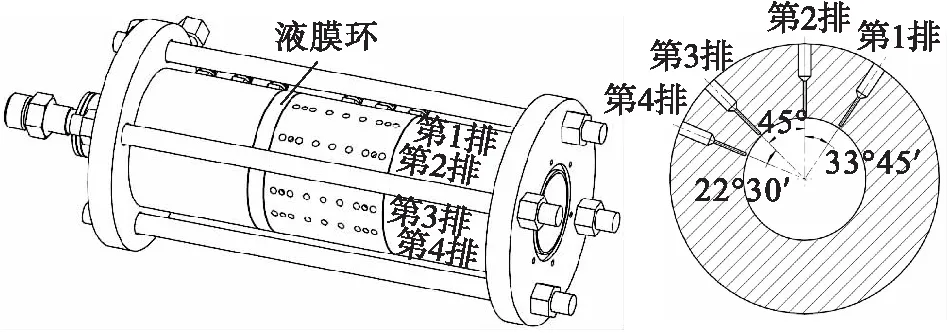

燃烧室圆柱段#1和圆柱段#2之间为液膜注入环状结构,简称液膜环。共设计了5个不同冷却孔参数的液膜环,其设计参数如表1所示。

表1 不同设计参数的液膜注入结构Tab.1 Liquid film injection structure with different design parameters

图2(a)为液膜环具体的结构,液膜环材质为不锈钢,冷却孔所在侧壁的壁厚为1 mm,冷却孔的长径比约为4。图2(b)为液膜环2和液膜环5的冷态试验图片。在冷态试验中,可以观察到冷却环的各道冷却射流具有较好的一致性。

图2 液膜环结构及试验图片Fig.2 Liquid film ring structure and test picture

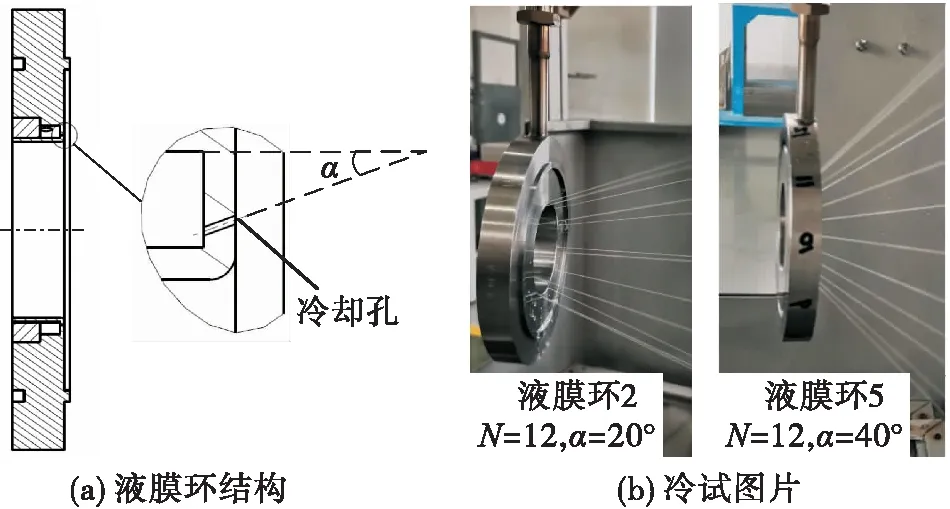

热试试验采用挤压热试方案,热试系统如图3所示,燃烧室采用火花塞点火。

图3 试验系统示意图Fig.3 Schematic diagram of the experimental system

试验系统主要分为3路:甲烷路、气氧路以及煤油液膜路。甲烷路和气氧路应用文氏管控制流量,煤油液膜路应用气蚀管来控制流量。通过在试验中测量文氏管及气蚀管前端的压力,进而根据标定结果可以计算得到试验工况下的各路流量。

热试过程中分别使用热电偶和静压传感器采集燃烧室壁温和室压参数。圆柱段#1和圆柱段#2上各安装1只压力传感器,与喷注器面的距离分别为70 mm、190 mm。压力传感器的数据采集频率为1 kHz,在使用区域内的绝对误差不超过0.025 MPa。试验中煤油供应管路上也安装了科氏力质量流量计,用于辅助测量煤油流量。壁面温度采集所用的热电偶为铠装露头E型热电偶,外铠直径1 mm,测温点与燃烧室内壁距离为1 mm。热电偶特征响应时间约为70 ms,精度等级为一级。温度数据的采样频率为2 kHz。

燃烧室上预留的热电偶安装位置如图4所示,在液膜环下游的圆柱段#2段共预留了4排热点偶安装位置。根据试验中安装的液膜环的不同,在圆柱段#2预留的4排热电偶安装位置中选择两排安装热电偶。使其中一排热电偶正对液膜环上的某个冷却孔,另外一排热电偶处于两个冷却孔的正中间位置处。另外,对于安装有不同液膜环的燃烧室,在其安装过程中,使正对冷却孔的测温点相对于喷注器的安装位置保持相对不变。圆柱段#2每排安装7只热电偶,共有14只热电偶在热试时测量温度。表2给出了安装的两排热电偶的测温位置以及对应的名称。

表2 热电偶测温位置及名称Tab.2 Location and name of thermocouple temperature measurement

图4 热电偶预留安装位置Fig.4 Reserved installation location for thermocouples

开展变喷注器混合比、变液膜流量、变液膜注入方式的液膜冷却热试试验研究。热试工况如表3所示。当安装液膜环2时,喷注器在3.6、3.2和2.8这3个混合比下燃烧产生高温燃气,用于对比不同的燃气混合比对燃烧室液膜冷却特性的影响。安装其他液膜环时,喷注器混合比均为3.6。由于气氧和甲烷的当量混合比约为4,因此燃烧室工作在富燃状态。液膜流量变化范围为0~20 g/s。无液膜工况热试时间约为3.5 s,有液膜工况热试时间为4~5 s。

2 试验结果及分析

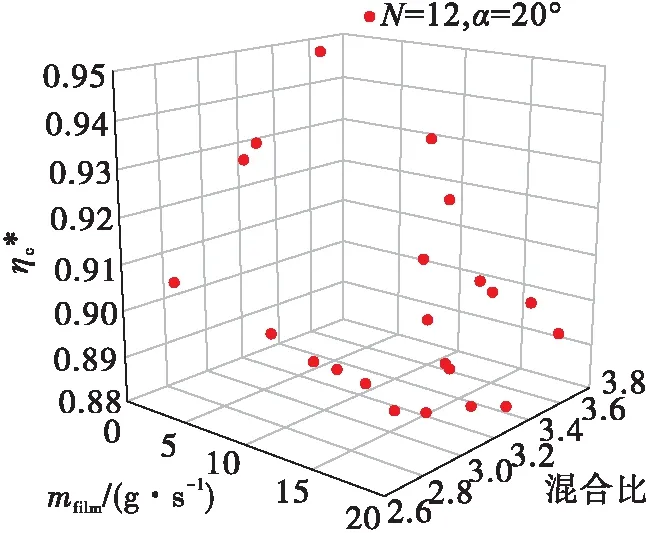

有液膜工况下的典型热试图如图5所示,显示出热试过程中火焰细长且稳定,火焰末端颜色偏蓝。图6为实际热试工况点,图中不同颜色的点代表不同液膜环进行热试试验的工况。除无液膜的工况外,液膜最小流量为4.68 g/s,占燃烧室总流量的2.9%,液膜最大流量为19.36 g/s,占燃烧室总流量的11.5%。当安装液膜环2(N=12,α=20°)时,在燃气混合比为3.6、3.2、2.8时均进行了液膜冷却试验。当安装其他液膜环时,燃气混合比均在3.6附近。

图5 热试图Fig.5 Picture of the experiment

图6 实际热试工况Fig.6 Actual test conditions

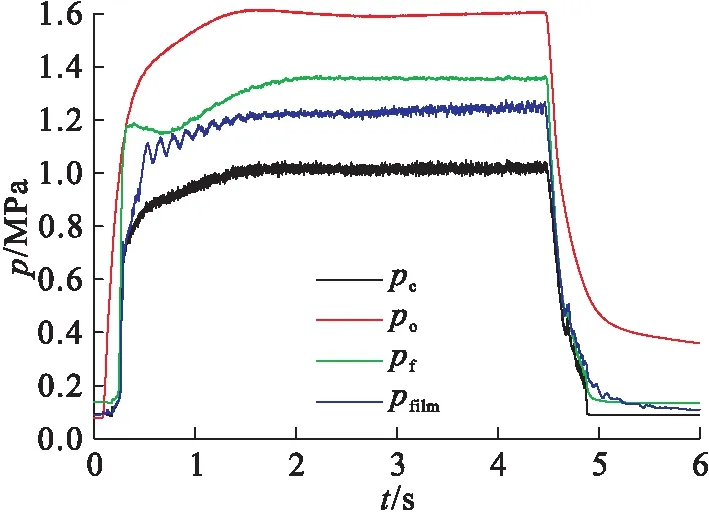

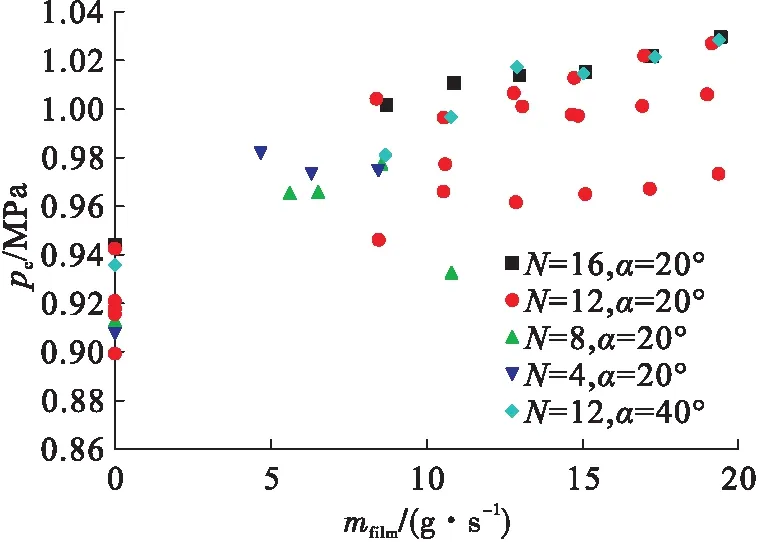

当安装液膜环1(N=16,α=20°)、液膜流量为12.8 g/s时,燃烧室试验件喷前压力及室压如图7所示。图7中:pc代表室压;po代表气氧路的喷前压力;pf代表甲烷路的喷前压力;pfilm代表煤油液膜路的喷前压力。所测得的瞬态温度和室压曲线如图8所示。图8中包括14条温度曲线,其中有7条来源于某一冷却孔正下方的测温点,另外7条温度曲线来源于两冷却孔之间的温度测点。从图7和图8可以看出,室压曲线上升比较平稳,无点火压力峰,液膜在推力室点火后注入,液膜的注入会压低温度曲线上升的斜率,与液膜注入位置越接近的温度测点,这一现象越显著。从热流角度而言,温度曲线斜率降低,反映了壁面热流减小,表明液膜起到了热防护的作用。0~2 s,由于氧气路和甲烷路的喷前压力还在上升,导致室压不断爬升;2 s后,室压已基本稳定。鉴于此,对所有试验工况2.8~3.2 s之间的室压取平均值,作为这一工况下的燃烧室室压。不同工况下燃烧室室压如图9所示,可见燃烧室室压随着液膜流量的增大而不断增大。

图7 喷前压力及室压曲线Fig.7 Pressure curve in front of the injector and in the combustor

图8 室压及温度曲线Fig.8 Combustor pressure and temperature curve

图9 所有试验工况下的室压Fig.9 Combustor pressure under all experimental conditions

(1)

(2)

(3)

式中:minj,o和minj,f分别为试验中气氧和甲烷的流量;mfilm为煤油液膜流量;hinj,o和hinj,f分别为气氧和甲烷的焓值;hfilm为煤油的焓值;At为喉部的面积。

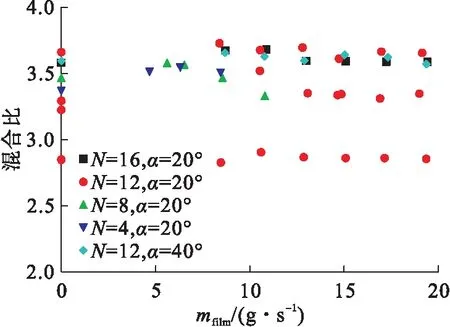

不同液膜流量下的燃烧效率如图10所示,气氧甲烷喷注器混合比均在3.6附近。不同颜色的离散点代表根据试验结果计算得到的燃烧效率,对应颜色的直线则代表对其进行线性拟合获得的燃烧效率变化的趋势线。总体来看,燃烧效率与液膜流量具有强相关性,燃烧效率随着液膜流量的增大而降低。在多个液膜流量下,冷却孔数量为12,射流倾角为20°时的燃烧效率更高,但在相同的液膜流量下,不同的液膜注入方式并未对燃烧效率产生显著的规律性影响。

图10 不同液膜流量下的燃烧效率(混合比为3.6)Fig.10 Combustion efficiency at different liquid film flows (mixing ratio is 3.6)

无液膜工况下,头部混合比在3.6附近时,燃烧效率约为94%,随着液膜流量增大,燃烧效率缓慢降低,当液膜流量增大到19.36 g/s附近时,即液膜流量占燃烧室总流量的11.5%,燃烧效率约为89%。可计算得到液膜流量占燃烧室总流量的百分比每提高2.3%,则燃烧室的燃烧效率降低约1%。

图11展示了不同混合比下的燃烧效率,可以看出,当液膜流量为0时,混合比对燃烧效率的影响最为显著,此时混合比越大,则燃烧效率越高。随着液膜流量增大,各个混合比下的液膜燃烧效率差别越来越小,头部混合比对燃烧效率的影响逐渐减小。

图11 不同混合比下的燃烧效率Fig.11 Combustion efficiency at different mixing ratios

出现以上试验结果,与液膜冷却的实际工作过程有很大关联。冷却剂以射流的方式注入燃烧室后,在撞壁后不断铺展并向下游流动,同时受高温燃气作用,逐渐转化为气膜,气膜继续贴壁向下游流动,部分气膜进入主流燃气,与未完全反应的氧化剂进一步发生化学反应。但是,随着液膜流量不断增大,大部分的液膜/气膜都贴壁流动,无法有效参与燃烧,导致燃烧效率不断降低。即便液膜注入方式有所变化,也无法改变大量液膜/气膜贴壁流动,无法有效参与燃烧的现实。这导致了液膜注入方式的变化对燃烧效率的影响较小,试验中液膜注入方式变化导致的燃烧效率的变化,被试验中其他参数的改变和误差所引起的燃烧效率变化所淹没,进而未能呈现出显著的规律性。

3 结论

为了研究不同液膜注入条件对燃烧效率的影响,开展液膜冷却热试试验研究,得到以下结论。

1)液膜在推力室点火后注入,液膜的注入会压低温度曲线上升的斜率,与液膜注入位置越接近的温度测点,这一现象越显著。

2)燃烧效率与液膜流量具有强相关性,燃烧效率随着液膜流量的增大而降低。但在本文试验中,相同的液膜流量下,不同的液膜注入方式并未对燃烧效率产生显著的规律性影响。

3)燃烧室燃烧效率随着液膜流量的增大而降低,本文热试试验研究条件下,头部混合比在3.6附近时,计算得到液膜流量占燃烧室总流量的百分比每提高2.3%,则燃烧室的燃烧效率降低约1%。