低功率烟叶烘烤甲醇燃烧器引射性能分析*

冀新威,张海明,杨枕霏,官群荣,刘凡一,谢守勇

(1.云南省烟草公司红河州公司,云南弥勒,652300;2.西南大学工程技术学院,重庆市,400715)

0 引言

烟叶烘烤是烟草农业中的重要环节,对卷烟品质和种植户经济效益影响显著。目前我国烟叶烘烤仍以燃煤为主,每年产生大量的烟尘和有毒有害物质,对环境影响巨大。随着国家“双碳”战略提出,烟叶非煤化、绿色烘烤逐渐受到重视。甲醇燃料作为一种可再生能源,广泛应用于车辆发动机[1-2]、燃料电池[3-4]、工业锅炉[5]等领域。近年来不少学者针对烟叶甲醇烘烤进行了探索[6-8],但现有醇基燃料烘烤设备多采用传统燃油燃烧器改制而成,针对低功率烟叶烘烤用甲醇燃料汽化燃烧器的高效清洁燃烧技术仍缺乏研究。

甲醇燃料常温下为液态,燃烧方式可分为雾化燃烧和汽化燃烧。由于甲醇热值低、汽化潜热高,雾化燃烧过程火焰温度低、稳定性差。汽化燃烧将汽化过程和燃烧过程分离,能够显著提升火焰温度和燃烧效率,是甲醇燃料清洁高效燃烧的主流研究方向[9]。而引射器作为甲醇燃料汽化燃烧器的重要组件,其引射性能的提升对于燃烧器的发展有重要意义。引射器虽然结构简单,但是影响引射性能的结构参数却很多,某些结构参数的改变会导致引射性能的急剧变化[10-12],因此,深入研究各结构参数对引射器引射性能的影响和引射器结构参数改进十分必要。冉景煜等[13-15]结合实验研究和数值模拟对大负荷甲醇燃料完全预混燃烧器引射器进行了结构设计和改进,发现改进后的燃烧器摩尔引射系数随着负荷的增加而增加,可以实现负荷25%~120%范围内燃烧器的自适应配风特性,燃烧器的燃烧温度随着负荷的增加先增加而后趋于稳定;鄂加强等[16]通过数值模拟和场协同分析对大功率醇基燃料燃烧器进行改进,发现当过量空气系数为1.1~1.2时,出口处平均温度和最高温度较高,燃烧器性能较好,且在工作压力为0.18~0.19 MPa时,速度场和温度场的协同性最佳,醇基燃料燃烧器燃烧效果最好;金靖伟等[17]通过数值模拟,研究了结构参数对甲醇燃烧器引射器的性能影响,发现引射器结构参数的差异会影响燃料对空气的卷吸作用,从而改变燃烧器的引射系数。

尽管现有文献对大功率工业级甲醇燃烧器的性能开展了大量研究,对适用于烟叶烘烤的低功率甲醇燃烧器关注较少。烟叶烘烤不同阶段热量需求变化大且需要精确控制温度,对甲醇燃烧器在各种负荷下的稳定性提出了较高要求。尤其是当燃烧器长期处于低负荷下运行时,甲醇燃料温度低、流量小,引射空气量小从而容易导致熄火事故。另外,当环境温度较低时,引射器出口温度可能低于甲醇露点温度,部分甲醇燃料再次凝结成液态,影响燃烧稳定性。针对以上问题,本文结合甲醇燃料燃烧特性和烟草烘烤的应用场景,采用数值模拟方法对低功率甲醇燃烧器引射性能进行分析以及结构改进,研究了不同燃料质量流量下,喷嘴直径、喷嘴位置、扩压管长度、喉管长度、一次风入口直径对燃烧器引射器性能的影响。研究结果有利于进一步发展烟叶烘烤用甲醇燃料清洁燃烧技术,亦可为果蔬等农副产品烘干设备结构设计提供理论指导。

1 数学物理模型

1.1 燃烧器物理模型

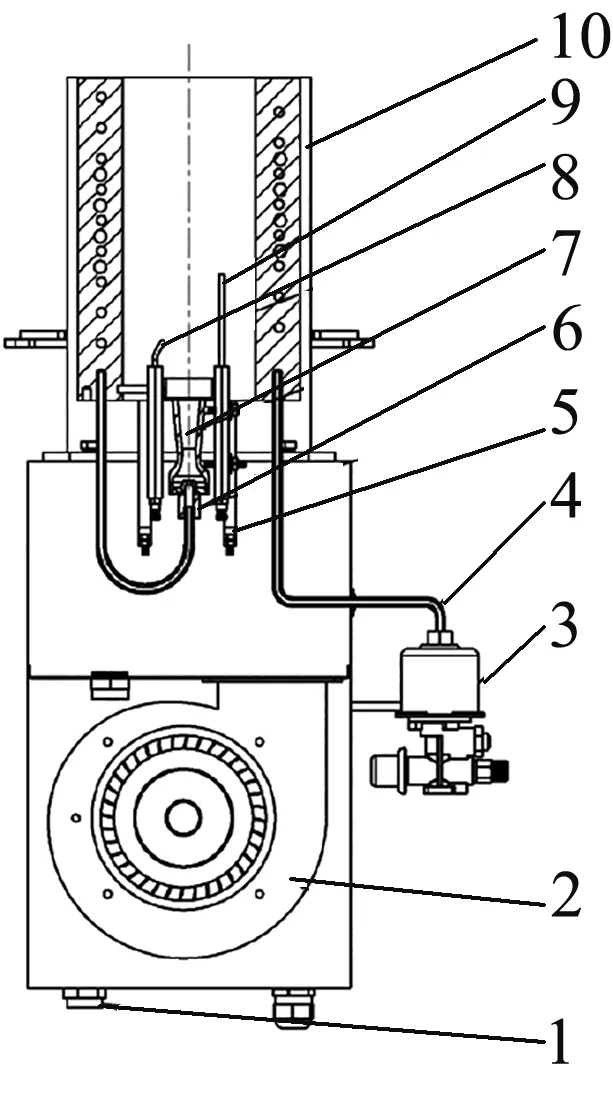

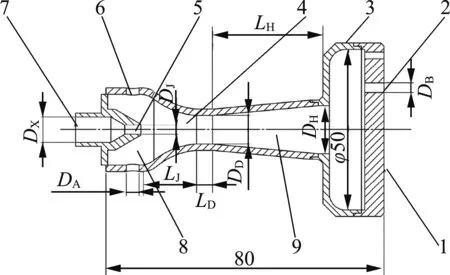

图1和图2分别为燃烧器结构图和引射器结构图。液态甲醇燃料由燃料泵、进料管进入汽化器,经加热器加热汽化后进入内喷嘴。甲醇蒸汽经喷嘴节流后,在喷嘴出口处形成负压区卷吸周围空气。甲醇蒸汽和一次风充分混合后,通过扩压管进入火头从火孔喷出,经点火针点火形成火焰。燃烧器引射器初步设计参数如表1所示。为保证甲醇燃料燃烧时与二次空气充分混合,火孔板上沿周向均匀开设9个直径为3 mm的火孔。根据不同阶段烟叶烘烤热量需求,燃烧器最大设计负荷为60 kW,设计燃料流量分别为0.68 kg/h、3.30 kg/h、7.60 kg/h和9.20 kg/h。

表1 甲醇燃烧器引射器初步结构设计参数Tab.1 Preliminary structural design parameters of methanol burner ejector

图1 燃烧器结构图Fig.1 Structure diagram of burner1.观火镜 2.风机 3.燃料泵 4.进料管 5.加热器 6.内喷嘴 7.隐射器 8.点火针 9.探火针 10.汽化器

图2 引射器结构图Fig.2 Structure diagram of ejector1.火孔板 2.火孔 3.火头 4.混合区 5.燃料气喷嘴 6.一次风入口 7.燃料入口 8.负压区 9.增压区

1.2 燃烧器引射器数学模型

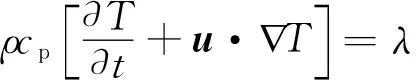

计算流体力学(Computational Fluid Dynamics,CFD)是分析燃烧器引射性能的重要手段,文中使用的控制方程主要有:连续性方程、动量方程、能量方程、物质输运方程和k-ε双方程模型,如式(1)~式(5)所示。

(1)

(2)

(3)

(4)

(5)

(6)

(7)

式中:ρ——流体密度,kg/m3;

p——流体压力,Pa;

u——流体速度,m/s;

T——流体温度,K;

μ——流体的层流黏度系数,Pa·s;

μt——流体湍流黏度系数,Pa·s;

cp——定压热容,J/(kg·K);

λ——导热系数,W/(m·K);

Yi——单位质量多组分体系中第i相的物质输运率,mol/kg;

Di——多组分体系中第i相的扩散系数,m2/s;

k——湍流脉动动能,J;

t——时间,s;

xj——空间坐标第j项分量;

ε——湍流动能耗散率,%;

Pk——平均速度梯度引起的湍流动能产生项,J;

τij——应力张量,Pa。

本文采用标准k-ε模型求解,模型参数设置为:Cμ=0.09,C1ε=1.44,C2ε=1.90,σk=1.0,σε=1.20,湍流参数选取自文献[14,17],采用标准壁面函数和SIMPLE算法求解压力速度耦合方程。甲醇燃料进口边界采用质量流量入口,燃料成分为100%纯甲醇蒸汽,温度设置为573 K;引射器空气进口采用压力入口,表压为0,空气入口组分设置为:O2摩尔质量分数0.21,N2摩尔质量分数0.79,进口温度设定为293 K。引射器出口设置为压力出口,计算中忽略重力及化学反应。

1.3 模型正确性验证

为了验证模型正确性,本文采用与文献[17]中相同的结构参数和模型参数,采用ANSYS Fluent软件验证甲醇燃烧器的摩尔引射系数随负荷的变化关系。摩尔引射系数是衡量引射器引射性能的关键参数,主要由甲醇燃料流量和被引射空气流量决定,定义为

(8)

式中:Qa——空气的摩尔流量,mol/h;

Qc——甲醇的摩尔流量,mol/h。

图3(a)给出了模型验证结果,其中最大相对误差为2.50%,证明了本研究中数学模型的可靠性。

(a) 模型验证

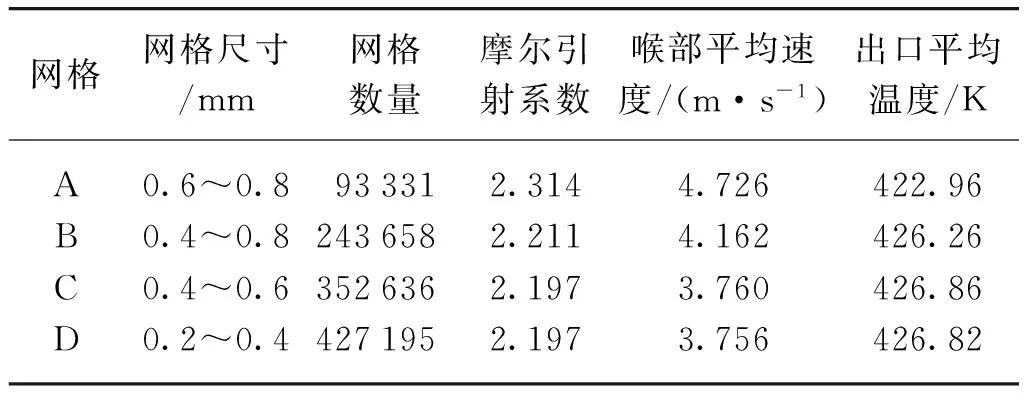

由于引射器结构的不规则性,计算中采用的网格为多面体网格,最大网格尺寸为0.6 mm,并在壁面附近添加5层边界层网格,网格增长率为1.2,模型总网格数量约为35万,如图3(b)所示。经过网格无关性验证后,该网格数量满足计算精度的要求,如表2所示。

表2 甲醇燃烧器引射器模型的网格无关性验证Tab.2 Grid independence of the methanol burner ejector

2 结果与分析

已有研究表明引射器结构参数对其引射性能具有重要影响,因此本文主要分析喷嘴直径DJ,喷嘴位置LJ、喉管长度LD、扩压管长度LH和一次风入口直径DA五个参数对引射器引射性能的影响。改进过程中采用单因素分析法,在初始设计参数(表1)的基础上,逐一分析各个结构参数的影响。

2.1 喷嘴直径对引射性能的影响

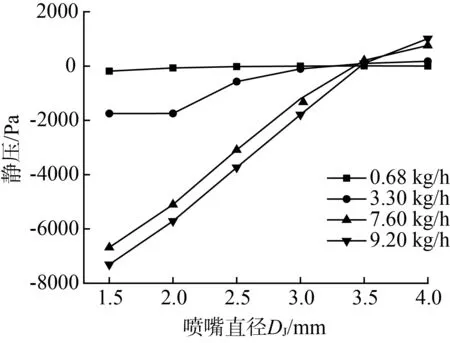

图4展示了喷嘴直径对引射器摩尔引射系数的影响。由图4可知,在相同质量流量下,摩尔引射系数随喷嘴直径DJ的增加而减小;在同一喷嘴直径下,摩尔引射系数随着甲醇燃料质量流量的增加而降低。图5展示了不同喷嘴直径和燃料质量流量下,喉管处静压的变化。从图5可知,喉管处的负压强度随着燃料质量流量的增加而增加,随喷管直径的增加而减小。引射器引射空气主要通过燃料带动混合区内气体的流动形成负压区,从而产生负压吸气作用以及喷嘴射流的卷吸作用[18-20]。在同一质量流量下,喷嘴直径DJ越小,燃料流速和携带的动压也就越大,如图6所示,带动空气流动形成的负压也就越大,从而吸入更多的空气,获得较大的摩尔引射系数。而在相同喷嘴直径下,虽然吸入空气量随着燃料的质量流量的增加而增加,但空气流动阻力也快速增加,导致单位质量甲醇燃料所卷吸的空气量减小,因此随着甲醇燃料流量的增加,摩尔引射系数呈下降趋势。

图4 喷嘴直径对摩尔引射系数的影响Fig.4 Effect of nozzle diameter on molar ejection coefficient

图5 喷嘴直径对喉管内静压的影响Fig.5 Influence of nozzle diameter on static pressure strength in nozzle throat

(a) Qm=0.68 kg/h,DJ=1.5 mm

2.2 喷嘴位置对引射性能的影响

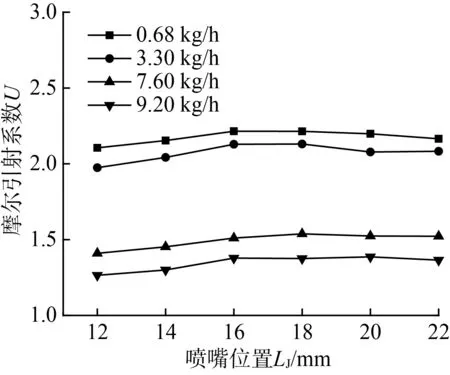

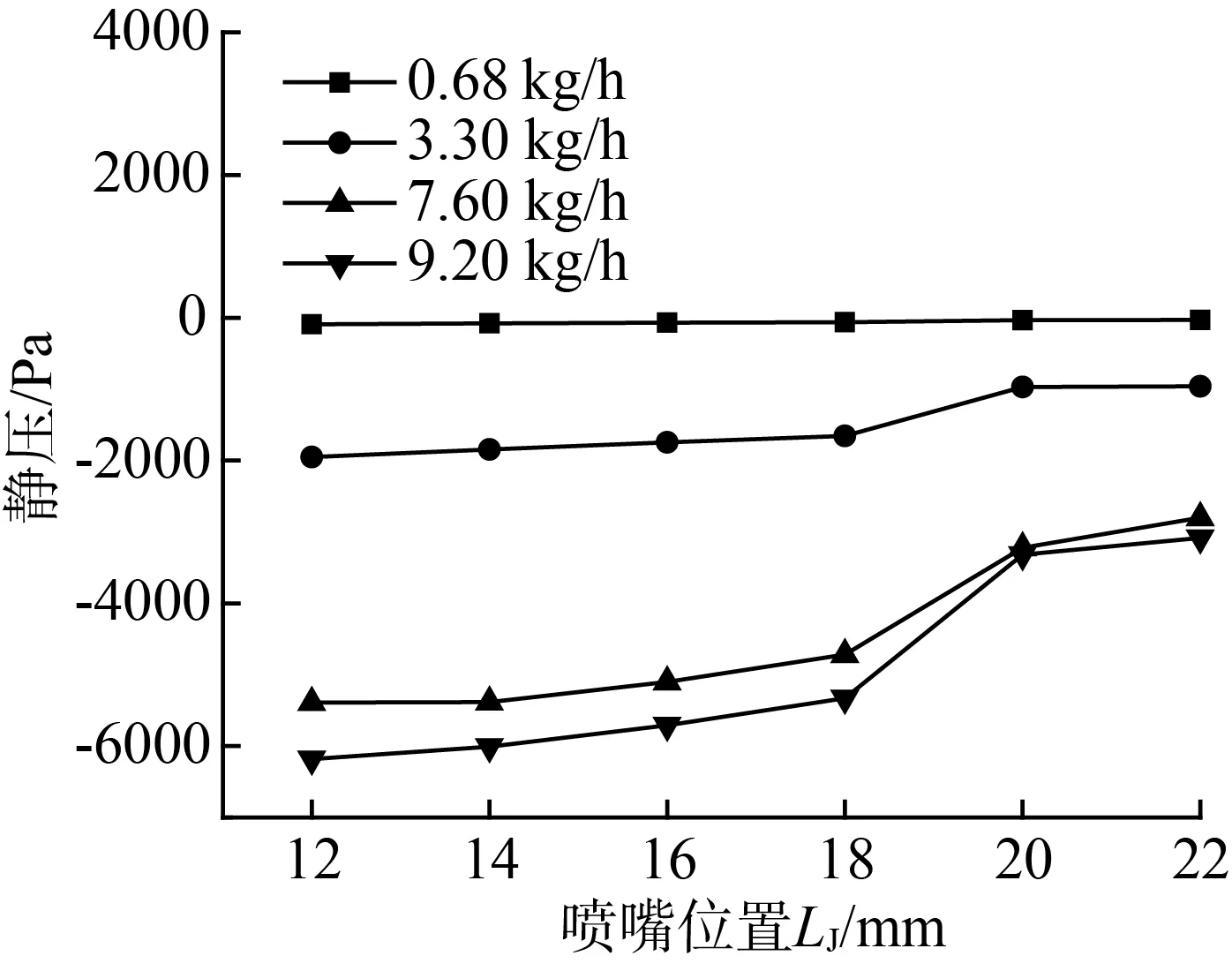

喷嘴位置指的是喷嘴出口到喉部的距离。图7为喷嘴直径DJ=2 mm时,摩尔引射系数随喷嘴位置LJ(12~22 mm)的变化。如图7所示,摩尔引射系数随着LJ的增加先升高再降低,最大值出现在LJ=18 mm处。图8为喷嘴位置对喉管静压的影响,随着喷嘴到喉部距离的增加,喉管处负压强度逐渐减小,负压区卷吸作用减弱。同时,随着喷嘴与喉部距离的增加,燃料射流扩散作用增加,射流速度衰减快,射流的卷吸作用增强。因此,在两者共同作用下,摩尔引射系数呈现先增加后减小的趋势。

图7 喷嘴位置对引射系数的影响Fig.7 Influence of nozzle position on molar ejection coefficient

图8 喷嘴位置对混合段静压的影响Fig.8 Influence of nozzle position on static pressure in mixing section

2.3 扩压管长度对引射性能的影响

扩压管长度不仅会影响引射器引射性能,也会影响甲醇-空气混合气体的流出。当喷嘴直径DJ=2 mm,喷嘴位置LJ=16 mm时,扩压管长度LH对摩尔引射系数的影响如图9所示。在各种负荷下,摩尔引射系数随着LH的增加而小幅增加。图10展示了喉管静压随扩压管长度的变化。如图10所示,随着扩压管长度的增加,当甲醇燃料入口质量流量较小时,喉管静压几乎不随扩压管长度发生变化,而随着燃烧器负荷的增加,喉管处负压强度也随之增加。值得注意的是,不同于数值模拟中设置的绝热壁面温度条件,在实际工况下,引射器会与外界环境发生热交换,较短的扩压管长度有利于保持较高的出口温度。因此在保证甲醇与燃料充分混合的前提下,扩压管长度不宜过长,在后续改进过程中选取扩压管长度LH=35 mm。

图9 扩压管长度对摩尔引射系数的影响Fig.9 Influence of the length of ejector tube on molar ejection coefficient

图10 扩压管长度对喉管入口截面的平均压力的影响Fig.10 Influence of the length of ejector tube on average pressure at inlet section of ejector throat

2.4 喉管长度对引射性能的影响

喉管是连接混合区和增压区的物理结构,喉管长度LD不仅会影响引射器的引射性能,还会影响甲醇燃料和空气的混合效果。图11为喷嘴直径DJ=2 mm,喉管直径DD=9 mm,喉管长度LD为3~8 mm时摩尔引射系数的变化。由图11可知,摩尔引射系数随着喉管长度的增加而逐渐增加。

图11 引射器喉管长度对摩尔引射系数的影响Fig.11 Influence of the length of ejector throat on molar ejection coefficient

图12展示不同喉管长度下引射器火孔出口平面的甲醇质量分数。得益于引射器末端火头的结构设计,甲醇燃料和空气在火头内进一步混合,使引射器出口处甲醇燃料分布具有较好一致性,最大波动小于0.10%,说明在该结构设计下燃料和空气始终保持较好的混合效果。同时,随着喉管长度的增加,引射的空气量不断增加,火孔出口处甲醇燃料的质量分数略有下降。考虑到引射器整体长度不宜过长,在后续改进过程中选取喉管长度为LD=6 mm。

图12 质量流量为0.68 kg/h时火孔出口处各点甲醇质量分数Fig.12 Mass fraction of methanol at each point on the exit center line with mass flow rate of 0.68 kg/h

2.5 一次风入口直径对引射性能的影响

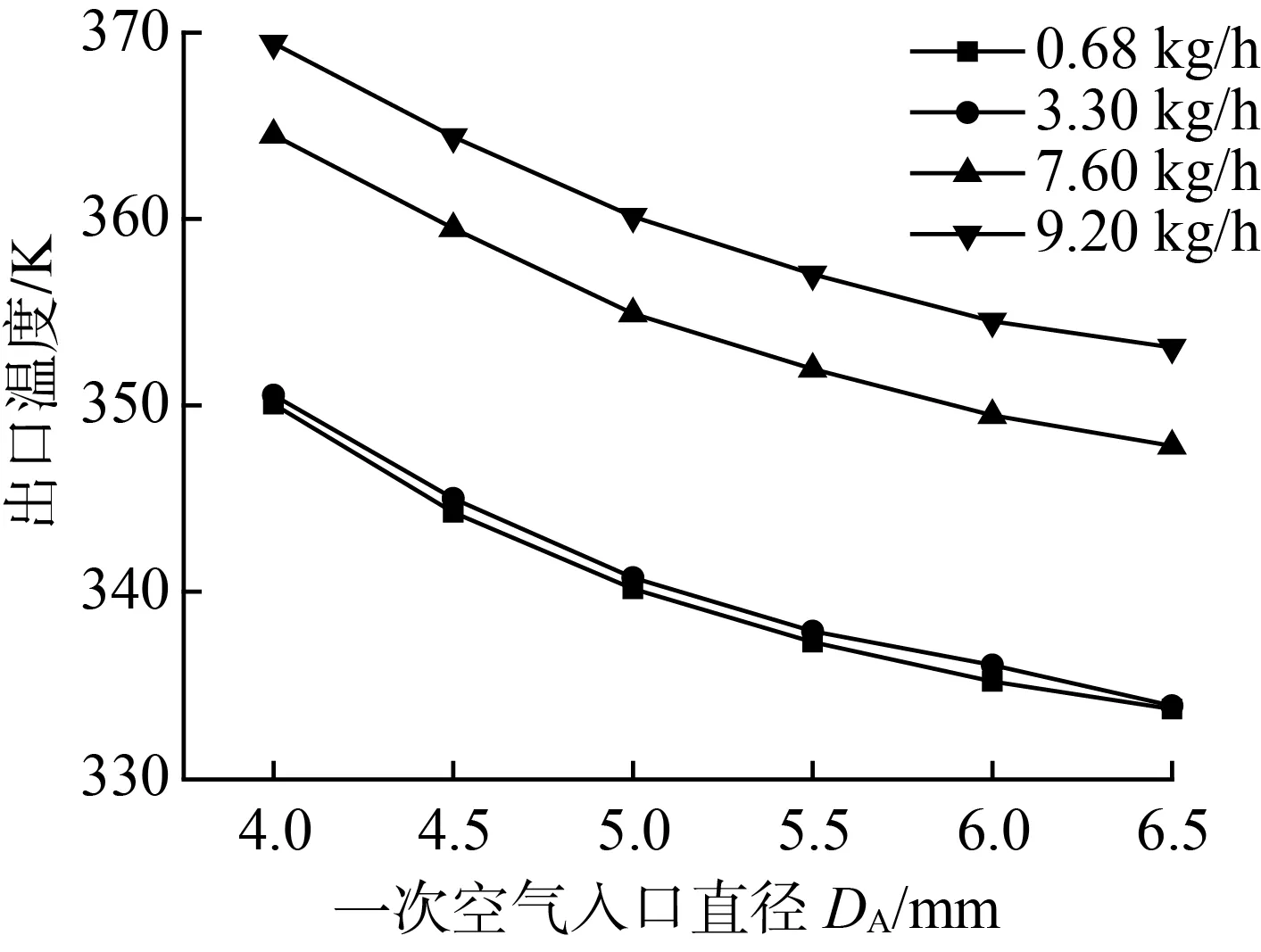

当喷嘴直径DJ=2 mm,喉管长度LD=4.7 mm时,摩尔引射系数随着一次风入口直径的增加而增加,如图13所示。由于空气温度远低于燃料温度,一次风入口直径和摩尔引射系数的增加势必会影响燃料-空气混合气体的出口温度。考虑到燃烧器运行过程中的温度波动,计算环境温度Tair=253 K(低温环境)和燃料温度Tfuel=468 K(设计燃料温度的65%)条件下引射器出口温度的变化,如图14所示。随着一次风入口直径的增加,摩尔引射系数增加,混合气体的温度快速降低。在较低的环境温度和燃料温度下,当燃烧器长期以较低的功率运行时(Qm=0.68 kg/h),混合气体出口温度会低于甲醇的露点温度(DA>5.0 mm),从而造成甲醇蒸汽液化,影响燃烧器的稳定运行。

图13 一次风入口直径对引射系数的影响Fig.13 Influence of primary air inlet diameter on molar ejection coefficient

图14 一次风入口直径对混合气体出口温度的影响Fig.14 Influence of primary air inlet diameter on mixed gas outlet temperature

3 引射器结构改进与分析

甲醇燃料引射器的主要作用是使燃料在被点燃前预先和部分空气混合,在引射器内部进行动量和能量的交换,使其在引射器出口获得必要的剩余压力及温度,以保证燃烧器的稳定工作。基于上述结果对引射器结构进行了改进,改进后的结构参数如表3所示。

表3 甲醇燃烧器引射器结构改进后各尺寸参数Tab.3 Various dimension parameters of methanol burner ejector after structural optimization

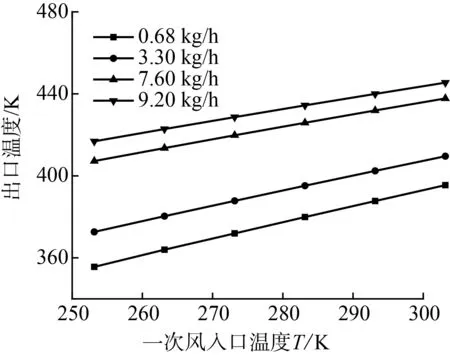

为了研究结构改进后引射器的引射性能,本文重点关注燃料出口温度和摩尔引射系数的变化。图15展示了空气温度为293 K、甲醇燃料入口温度分别为448 K、473 K、498 K、523 K、548 K、573 K时,燃料入口温度对引射器出口温度的影响。在各个工况下,出口温度随燃料入口温度的增加而增加,在确保引射器出口温度维持在甲醇燃料露点340 K以上的条件下,燃料必要入口温度仅为473 K。考虑到环境昼夜温度的影响,研究燃料入口温度为573 K时,一次风入口温度对引射器出口混合气温度的影响。如图16所示,混合气体温度随一次风入口温度的增加而增加,即使在一次风入口温度仅为253 K时,仍能保证引射器出口温度维持在甲醇燃料露点温度以上,表明改进后的引射器具有较好的温度适应性。由图17可知,改进后的甲醇燃烧器引射器,随着入口燃料流量的增加,摩尔引射系数整体呈下降趋势,保持在1.95~4.41之间。相比改进前,引射器平均摩尔引射系数提升了49.7%,尤其是在低质量流量时(Qm=0.68 kg/h),摩尔引射系数提升了99.10%,有助于甲醇燃烧器的稳定燃烧。

图15 燃料入口温度对混合气体出口温度的影响Fig.15 Influence of fuel inlet temperature on outlet temperature of mixed gases

图16 一次风入口温度对混合气体出口温度的影响Fig.16 Influence of primary air inlet temperature on outlet temperature of mixed gases

图17 改进结构后各工况下的摩尔引射系数Fig.17 Simulation results of each structure are optimized

4 结论

本文通过数值模拟研究了不同燃料质量流量下,喷嘴直径、喷嘴位置、扩压管长度、喉管长度、一次风入口直径对甲醇汽化燃烧器引射性能的影响,并对引射器结构参数进行了改进。

1) 引射器结构参数的变化对甲醇汽化燃烧器的引射性能有重要影响。随着喷嘴直径的减小和一次风入口直径的增加,摩尔引射系数显著提高,但一次风入口直径的增加同样也会导致引射器出口温度降低,在较低环境温度和燃料温度时,当一次风入口直径大于5.0 mm时,出口处混合气体温度会低于甲醇露点温度。

2) 改进后的甲醇汽化燃烧器引射器,引射性能稳定,随着负荷的变化,摩尔引射系数维持在1.95~4.41之间。相比改进前,引射器平均摩尔引射系数提升了49.7%,尤其是在低质量流量时(Qm=0.68 kg/h),摩尔引射系数提升了99.1%。在较低燃料温度和一次风温度下,仍可使混合燃料出口温度达到甲醇燃料露点温度以上,有助于提升燃烧稳定性。

——以首场广东喉管·唢呐独奏音乐会为例