轨道车辆造修数据统计分析系统研究

宋龙龙 姜艳 孙卫平 徐桂红

关键词:轨道车辆;全生命周期;数据贯通;数据分析

0 引言

轨道车辆造修数据包含部件新造出厂履历,关键检测试验信息、各级分解检修(含临修)的检修信息[1],例如影响行车安全和秩序的关键零部件装车及下车信息、性能参数,随运行里程和时间增加而衰退的性能参数,以及运用和高级修故障率偏高部件的装车时间、更换时间、偶换率等信息[2]。

通过造修数据采集和分析,可以掌握主要部件性能参数随服役时间和运用里程增加的变化规律,研究其性能变化规律与边界条件参数(如线路、配属、速度、实际工作时间、温度、供应商等)的关系[3],为修程修制优化及编制差异化检修规程提供支撐,为新产品开发部件选型及设计优化提供建议,并为后续精准状态修及预测修模型开发提供数据支撑[4]。

针对以上问题,本文研究了一种轨道车辆造修数据分析系统,提升数据分析效率。

1 造修数据统计分析关键技术

1)统计量和趋势分析

通过以统计量和趋势分析对同型号产品、同类型产品,对产品的性能参数根据需求进行统计分析。分析参数主要包括试验环境应力,直接输出测量值以及试验环境应力与直接输出测量值之间的内在关系。试验环境应力主要包括测试时的湿度、温度等,输出测量值即为可通过仪器等工具直接测量读取的值,试验环境应力和直接输出测量值的关系为随着试验环境应力的变化直接输出测量值的变化情况。

2)基于退化轨迹的可靠性评估

根据样本产品性能参数测量值、合格值和时间里程信息,初步描绘各样本产品性能退化轨迹,根据轨迹基本形状选择合适的模型,计算模型参数,基于模型和失效阈值推算各个样本产品的伪失效寿命,并对伪失效寿命的分布进行假设检验,选取拟合度较好的分布即可计算得到产品可靠性曲线以及到达失效阈值时的寿命。

3)基于性能退化量分布的可靠性评估

根据样本产品的性能参数测量值、合格值和时间里程信息,计算出各样本产品退化量的均值和标准差,并描绘出均值和标准差随时间或里程变化的曲线。根据曲线的形状选择合适的模型,计算出模型参数。得出均值和标准差随时间里程变化的方程,计算可靠性曲线以及产品到达失效阈值时的寿命。

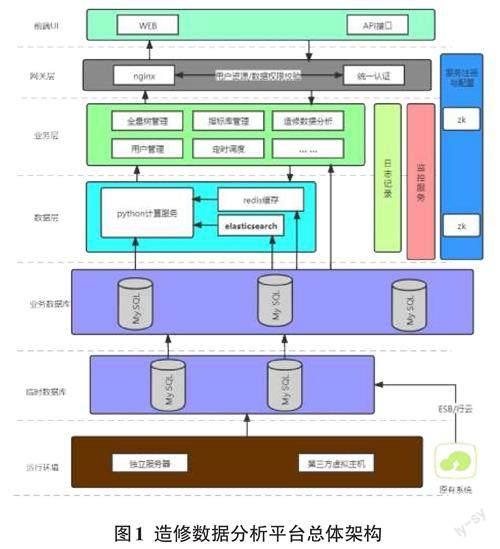

2 系统平台架构设计

整体架构设计遵循SOA的设计架构思路[5]。交互层通过前后端分离的形式与应用解耦,使交互层更加灵活,适应不同岗位、不同场景的使用需求,前端技术使用基于JavaScript的前沿主流框架,和浏览器的整合性更好,体验更佳;应用层主要采用JAVA技术,使用springboot、dubbo等互联网主流的开发框架,微服务、多线程、分布式的设计和实现保障了应用的响应效率和硬件资源的充分利用。同时在系统的设计上,为了将现有功能和新的模块功能有机结合又不影响原有模块的功能及部署,将当前模块独立为单独的微服务,独立提供相应模块所需的接口能力。保证了全部应用逻辑的一致性和稳定性,模块结构的开放性、可拓展性、可维护性以及动态扩容能力。同时,在框架的搭建上,采用开源的框架,可以在保证经济性的同时有效地避免技术封锁限制,因为开源框架的通用性,使得开发人员的培训学习周期变短,可以更快地进行迭代升级工作,缩短开发周期。降低开发风险、增强系统的稳定性。根据以上分析结果,架构设计图如图1所示。

造修数据分析系统由独立服务器或第三方虚拟机提供运行环境,数据源从原有系统(如MRO)中通过ESB/行云调取数据存储至中间临时数据库,DARAMS 通过数据治理服务将临时库中的数据通过抽取、清洗、转换等处理同步到业务数据库中提供业务数据支持,整体数据存储由MySQL提供结构化的数据存储,Redis提供高速缓存及共享session服务,elasticsearch 提供非结构化数据存取(包括用户元数据、计算中间数据,系统日志及业务日志)。Python为业务数据提供方程求解、数据清洗等计算服务。Nginx负责模块间路由及负载均衡。流量入口做了统一的权限认证和服务调度,提高系统整体的安全级别,最终数据使用由前端WEB 图表展示或API接口输出其他系统使用。

造修数据分析模块的主要功能是对采集到的造修数据进行统计分析,摸清收集项点测量值的统计学规律,进行不同型号、不同修程间的测量值趋势对比分析、测量值对试验环境的敏感度分析以及性能退化分析。分为以下四个子功能模块:1)性能指标分析;2)趋势对比分析;3)试验环境分析;4)性能退化分析。

1)性能指标分析

此模块的功能是对产品各个采集场景的统计量进行分析。实现利用带正态拟合直方图、箱线图、批次图对数据进行分析,直观展示数据的性能指标的集中趋势、分散趋势、分布形态及可能的异常,为数据质量提升奠定基础,为性能退化分析中的分布选择提供依据。模块具体功能如下:

①根据需求创建分析模型,对产品统计量进行分析,分析维度包括:型号、下车列号、批次号、采集场景、检修前后和时间范围;

②可对已创建模型进行预览、复制、修改、导出、删除以及批量删除操作;

③分析结果以图表方式以柱形图和箱线图的形式展示。(图2)

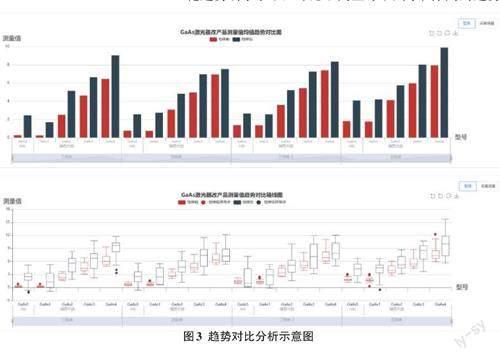

2)趋势对比分析

此模块的功能是对产品测量值或均值随采集场景的变化情况进行分析。实现利用柱形图、箱线图、折线图和检修前后差值图对测量值在各修程间的变化趋势,同时可以对比不同型号、不同个体间的趋势和离散程度差异,用于识别性能指标是否存在相对明确的退化趋势,为性能退化分析中的退化参数拟合方式的选择提供依据。模块具体功能如下:

①根据需求创建分析模型,对产品测量值或均值随采集场景的变化情况进行分析,分析维度包括:型号、下车列号、批次号、检修前后和时间范围;②可对已创建模型进行预览、复制、修改、导出、删除以及批量删除操作;③分析结果以图表方式以柱形图和折线图的形式展示。(图3)

3)试验环境分析

此模块的功能是对产品检修前后测量值与试验环境温度或湿度相关性进行分析。实现利用带回归线的散布图对测量值是否可能与检测环境(温度、湿度)有关;如果通过温度、湿度的相关分析表明指标变化与对应因素存在较大的相关性,用户需要剔除环境因素的影响后再进行性能退化分析,从而保证性能退化分析结果的可信性。模块具体功能如下:

①根据需求创建分析模型,对产品检修前后测量值与试验环境温度或湿度相关性进行分析,分析维度包括:型号、下车列号、批次号、采集场景、环境应力、检修前后和时间范围;②可对已创建模型进行预览、复制、修改、导出、删除以及批量删除操作;③分析结果以图表方式以散点图的形式展示。(图4)

4)性能退化分析

此模块的功能是对产品性能达标概率进行分析。

实现了基于正态分布和威布尔分布的性能退化量分布法理论对数据进行性能退化分析。提供线性、对数、指数及常数形式拟合性能指标随时间/里程的变化规律并建立性能退化模型,根据分析得到的指标达标概率等结果,可确定当前各修程的检修效果,或匹配适当的检修间隔周期,達到优化检修规程的目的。

模块具体功能如下:①根据需求创建分析模型,利用退化量分布法对性能达标概率进行分析,分析维度包括:型号、下车列号、批次号、采集场景、检修前后和时间范围、分析方法;②可对已创建模型进行预览、复制、修改、导出、删除以及批量删除操作;③分析结果以图表方式以散点图和曲线图的形式展示。(图5)

3 造修数据统计分析

客室空调机组检修数据共涉及2个厂家、6个型号,共23个项点(包括整机、风机、压缩机、逆变器等性能),目前主要从整机性能、部件性能(风机、压缩机、逆变器等)两方面选取9个项点数据进行分析。以安装座振动加速度性能分析为例进行说明。

安装座振动加速主要用来判断压缩机、风机等振动源部件振动是否过大,或减震垫功能是否降低。目前四/五级修更新风机轴承、清洁压缩机表面、压缩机安装用减震垫状态检查。主要从不同修程、不同配属路局、不同供应商等维度开展分析。(图6、图7)

通过以上分析可以看出:

1)A厂家产品表现较B厂家加速度较为平稳。

2)随运用里程增加,振动加速度呈上升趋势,分析可能为压缩机减震垫老化导致。

3)五级修压缩机、风机更新后,振动加速度值有所改善。

4)振动加速度与路局相关性不大,随运用里程增加呈上升趋势。

4 结束语

通过本文研究,制定了动车组造修数据采集管理规定及标准,编制了造修数据采集模板,建立了造修数据采集分析平台,对关键部件造修数据进行了采集,分析了关键部件性能参数全生命周期变化规律,评估了影响关键部件设计寿命的主要因素,形成分析报告,实现了对关键部件健康状况和性能趋势的预测。

通过造修数据采集和分析,掌握主要部件性能参数随服役时间和运用里程增加的变化规律,研究其性能变化规律与边界条件参数(如线路、配属、速度、实际工作时间、温度、供应商等)的关系,为修程修制优化及编制差异化检修规程提供支撑,为新产品开发部件选型及设计优化提供建议,并为后续精准状态修及预测为模型开发提供数据支撑。