基于i5OS数控系统的伺服尾台控制功能在汽车零部件机加工行业的应用研究

邓肖 万德科 袁勇勇

摘 要:针对数控车床传统的液压尾台效率低的问题,提出了一种伺服尾台的控制方法,该方法基于i5OS数控系统为载体,设计与开发伺服尾台控制系统。本文详细阐述了UI人机界面的开发、PLC程序设计与编程、伺服驱动器参数的调整的方法,实现了对尾台的位置、速度、扭矩的控制功能。结果表明,相比于传统的手动尾台和液压尾台,伺服尾台能提高车床的加工效率、提升加工稳定性。

关键词:数控车床 PLC 伺服驱动器 数控系统

Research on the Application of Servo Tail Table Control Function based on i5OS Numerical Control System in Auto Parts Machining Industry

Deng Xiao,Wan Deke,Yuan Yongyong

Abstract:Aiming at the problem of low efficiency of the traditional hydraulic tail platform of CNC lathes, a control method of servo tail platform is proposed, which designs and develops the servo tail platform control system based on i5OS numerical control system as the carrier. This paper elaborates on the development of UI human-machine interface, PLC programming and programming, and the adjustment of servo drive parameters, and realizes the control function of the position, speed and torque of the tail table. The results show that compared with the traditional manual tail table and hydraulic tail table, the servo tail table can improve the processing efficiency and improve the processing stability of the lathe.

Key words:CNC lathe, PLC, servo drive, CNC system

1 引言

數控车床主要应用在机加工金属切削领域,传统的数控车床一般会配置机床尾座,在长轴零件切削加工的过程中用于顶紧和固定零件的轴向方向,配合主轴卡盘将零件固定在加工位置,这样一卡一顶的方式可以保证在常见的切削过程中的稳定性[1][2][3]。

当前市面上常用的尾台分为两种:一种是纯手动尾台,通过手动移动尾台至工件,进行顶紧和松开;另一种是通过液压驱动的方式进行顶紧工件,通过液压站产生的压力控制尾台的前进后退,从而进行顶紧和张开。上述两种尾台,各自存在着明显的缺点。传统的手动尾台,使用起来耗时耗力,手动操作起来安全性不能得到保证。液压尾台由于是液压进行驱动尾台装置,所以尾台的移动速度和顶紧压力都不能得到可靠的控制,对于高精度的零件不能较好的固定,会影响加工精度和单件加工速度[4][5]。

在中国工业化道路走向高质量发展的今天,降低人力使用、节省成本、提高加工效率、提升加工稳定性是使用者最终的目标。所以诞生了一种伺服尾台,该尾台采用数控系统中的PLC进行控制,伺服驱动器和伺服电机作为动力源进行驱动,从而能够实现调节台尾的运行速度和扭矩的技术要求,实现高速高精的加工过程。

2 系统总体设计

本文介绍的伺服尾台系统由机械部分和电气控制部分组成[6][7],本文主要介绍基于i5OS车床数控系统,设计与开发伺服尾台控制系统,实现伺服尾台的功能。

2.1 伺服尾台机械部分

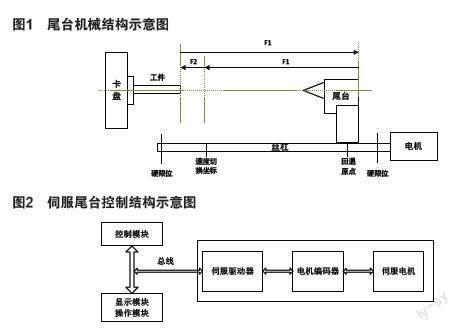

尾台机械结构示意图如图1所示,机械结构由机械尾台、滚珠丝杠模组、伺服电机组成[8]。丝杠连接轴与减速器通过联轴器直连,伺服电机旋转带动减速机旋转,减速机带动丝杠旋转,滚珠丝杠将丝杠的旋转运动转化为螺母座的直线运动,丝杠螺母带动尾台前后往复移动,台尾本体往复直线运动顶紧、松开工件[9][10]。

2.2 伺服尾台电气控制部分

2.2.1 伺服尾台的电气控制系统架构

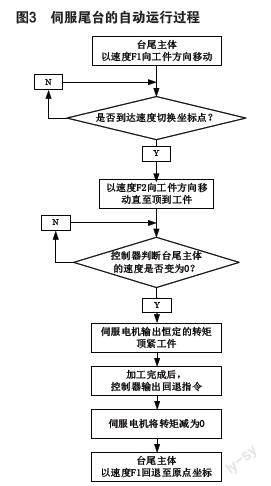

伺服尾台控制结构示意图如图2所示,包括数控模块、显示操作模组、ethecat总线通讯、伺服驱动器、伺服电机、电机编码器[8]。图2伺服尾台控制结构示意图

显示操作模组上进行编程控制、按钮控制和参数设定,控制器进行运算后,发送和接受伺服驱动器的控制信号,进行实时控制运算,控制模块集成了运动控制模块和软PLC模块。

伺服驱动器和伺服电机接受控制器的指令信号,实现提供尾台运行动力,并实时对尾台的位置、速度、扭矩进行输出和控制。

电机编码器将数字量脉冲信号反馈给伺服驱动器。

Ethercat总线是整个控制系统的信息传输通道,负责将控制器的指令信息输送给伺服驱动器,同时将信息反馈给控制器。

2.2.2 伺服尾台工作原理

伺服尾台前进或后退时为速度模式,顶紧工件时为扭矩模式[8]。

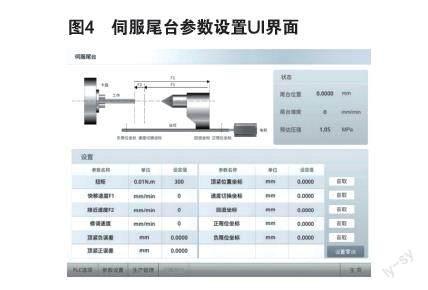

伺服尾台在顶紧工件时,尾台先以速度模式前进,顶住工件后,检测到电机速度为0时,电机切换到扭矩模式。回退时从扭矩模式切换到速度模式,运行到回退点。伺服尾台的运行过程见图3所示。

3 关键技术与实现

伺服尾台功能在i5OS数控系统上进行人机界面开发、PLC控制程序设计、伺服驱动器参数设置,实现对尾台的位置、速度、扭矩的精准控制。

3.1 人机交互界面设计

在i5OS数控系统的UI上利用KIV功能块组态设计伺服尾台功能的人机界面,包含图形说明区、状态显示区、参数设置区,如图4所示,由于所有的被控数据都集中在i5OS数控系统中,所以人工可以通过数控系统的界面实现伺服尾台状态监控、参数设置的人机交互功能。

图形说明区:通过图形呈现尾台结构、坐标、速度。

状态显示区:显示尾台位置、尾台速度。

用户参数设置区:设置尾台位置坐标、速度值、限位、零点等参数。

3.2 伺服尾台运动控制的PLC程序设计

该控制功能的实现是基于i5OS数控的软PLC,实现了软PLC与伺服尾台的伺服驱动器参数信息交互、伺服尾台的速度环算法、控制逻辑等功能。

3.2.1 PLC参数设定

经过上述的UI开发工作,已经把所有伺服尾台的控制参数都对应在数控系统的参数池中,这些参数可以与软PLC之间的读写功能。

数控系统与PLC之间的交互参数,包含位置坐标、速度、扭矩、误差参数。PLC与伺服驱动器之间的交互参数,包括速度、扭矩、切换信号、运行状态。PLC与外部电控之间的IO信号参数,包括启动、停止、开关信号。

3.2.2 运动控制部分的PLC程序设计

伺服尾台的运动过程分为加速、匀速、减速、停止,PLC程序编程采用的是ST语言形式,用来编写控制伺服电机的算法程序、M指令、参数传递、IO控制等功能,保证伺服尾台可以在被期望的状态下实现运行。伺服尾台运动控制核心算法公式如下:

正向移动运动控制算法实现的部分程序代码如下:

(*正向移动加速*)

IF V_Theory A_T:=A_SET; V_T:=V_T+A_T*Tc; S_T:=S_T+(V_T+V_T_Last)*Tc/2.0; END_IF; IF S_Target-S_T<(V_T*V_T)/(2.0*A_S) THEN S_T:=S_T-(V_T+V_T_Last)*Tc/2.0; END_IF; IF S_T end_if; IF V_T<0.0 THEN V_T:=0.0; END_IF; (*正向移动匀速*) IF V_T=V_S AND NOT(S_T=S_Target) THEN A_T:=0.0; V_T:=V_S; S_T:=S_T+(V_T+V_T_Last)*Tc/2.0; END_IF; IF S_Target-S_T<(V_T*V_T)/(2.0*A_SET) THEN S_T:=S_T-(V_T+V_T_Last)*Tc/2.0; V_T:=V_SET; V_T:=V_T-(Tc-(S_SET-S_T-(V_SET*V_SET/2.0/A_SET))/V_SET)*A_SET; IF V_T<0.0 THEN V_T:=0.0; END_IF; S_T:=S_T+(V_T+V_T_Last)*Tc/2.0; END_IF; (*正向移動减速*) IF V_T>V_SET AND NOT(S_T=S_Target) THEN A_T:=-A_SET; V_Ty:=V_T+A_T*Tc; IF V_T A_T:=0.0; V_T:=V_SET; END_IF; S_T:=S_T+(V_T+V_T_Last)*Tc/2.0; END_IF; 3.2.3 伺服驱动器参数设定 为了保证尾台在安全可控的状态下运行,伺服驱动器需要设置转矩的限制幅度、转速限制幅度和阈值、S曲线时间常数等参数。 3.2.4 操作与编程 设定“回退坐标”,“速度切换坐标”, “扭矩(顶紧力)”,“快移速度”和“接近速度”之后,用尾台顶紧工件。顶紧位置坐标确定后,根据实际情况分别设置顶紧正/负误差,验证动作和参数设置是否满足要求。 尾台自动运行时,需要将控制尾台的M指令与G代码结合使用,尾台的M代码如下。 M32(尾台前进):尾台前进顶紧工件,尾台将以快速移动至速度切换坐标,再以接近速度缓慢顶紧工件,尾台将按扭矩设定值输出扭矩。 M33(尾台后退):尾台快速后退至回退坐标。 调整扭矩值的NC程序代码为WAITRUNOUT$PLI103 = ***。 4 伺服尾台的实际应用与测试 4.1 伺服尾台顶紧力测试 同时在相同型号的车床上,测量伺服尾台与液压尾台顶紧力,并记录数据。测量伺服尾台扭矩从1NM到11NM时,伺服尾台的顶紧力变化情况。对应相同的顶紧力的情况下,测量液压尾台输入压力从0.5mpa到4mpa时,液压尾台顶紧力的变化情况,如下图5所示。 从数据分析可以得出,在调节压力升高的过程中,伺服尾台的顶紧力一直处于线性、平稳上升,伺服尾台压力可以最高达到3.85mpa并且可以精确调节、输出稳定,而液压尾台在压力达到3.5mpa以上时出现了不稳定,伺服尾台可以调到更低的顶紧力,能达到的顶紧力范围更宽、更稳定。 4.2 伺服尾台运行速度测试 尾台后退和快速接近工件的速度,常用设置为15000 以下(即 15m/min 以下)。 尾台缓慢接近工件并接触顶紧工件的速度,单位:mm/min,常用设置为500 以下(即 0.5m/min 以下)。 尾台运行距离为300mm,速度切换坐标为10mm,当尾台快移速度設置为9000,慢移速度设置为300时,尾台的前进运行速度为加速、匀速、减速、匀速、减速、停止,后退运行速度为加速、匀速、减速、停止,经测试,伺服尾台前进与后退的运行周期时间为2.5s;同样距离情况下,液压尾台前进与后退的运行周期时间为12.5s。 从测试运行速度结果来看,伺服尾台比液压尾台节省时间80%,提高了机床的使用效率。 因此,从上述伺服尾台的顶紧力和运行速度测试中可以看出,相对于液压尾台,伺服尾台的顶紧力变化更线性、准确、稳定、可控,运行速度更快。 5 结语 目前搭载伺服尾台的智能车床已经广泛应用在汽车零部件机加工行业,包括球笼、涡轮增压器、新能源电机、汽车半轴等机加工行业。经过实际的应用,伺服尾台能提高加工过程中的的效率、精度和稳定性。 参考文献: [1]刘洪强.i5T5智能车床在球笼类汽车零配件加工上的应用[J].世界制造技术与装备市场.2019,(03):61-62. [2]张金军等.一种数控车床的开发[J].装备制造技术. 2017,(06):152-154. [3]隋连香,王晶,刘丽芳.卧式重型数控车床的设计[J].制造技术与机床. 2012,(12):156-158. [4]王娇元.数控车床液压系统的设计分析[J].科技与创新. 2016,(09):87-88. [5]刘洪强.i5T5系列智能车床的研发和应用[J].世界制造技术与装备市场. 2019,(03):37-40. [6]谭永娣,赵义顺.一种伺服液压尾架装置:中国,201420473297.9[P].2014-08-20. [7]田安民,张红军,王广成,张勇士.一种数控车床尾座机构:中国,201220685347.0[P].2012-12-12. [8]朱志浩,方贻峰,邓肖等.台尾系统及其工作方法、数控机床:中国,CN201710554438.8[P].2017-07-03. [9]王燕飞,侯学文.车丝机尾架和辅助刀架的伺服控制系统:中国,201120142517.6[P].2011-05-06. [10]蒋立军,郭万山,陈朝飞,宋春燕.数控车床用高精度伺服控制尾座装置:中国,201320412986.4[P].2013.07.11.