焊接热循环曲线测试技术的研究进展

孔李毅 董文轩 杨钰莹 周汶燕 张伟

摘 要:焊接热循环曲线的测定一直是研究焊接接头质量的主要途径,曲线本身的优劣性直接影响研究者对组织的进一步研究。因此,本文结合了目前两种方法中较为突出的几种焊接热循环曲线测量手段,总结了几种焊接热循环测量手段的优缺点,并在此基础上对将来焊接热循环曲线测量发展方向进行了展望。

关键词:焊接热循环 HAZ 直接测量法 间接测量法

Research progress on welding thermal cycle measurement

Kong Liyi Dong Wenxuan Yang Yuying Zhou Wenyan Zhang Wei

Abstract:The measurement of welding thermal cycle curve has always been the main way to study the quality of welded joints. The quality of the curve itself directly affects the further study of the organization. consequently, in this paper, the advantages of several welding thermal cycle measurement methods are summarized, and the development direction of welding thermal cycle measurement in the future is prospected based on the above two methods.

Key words:Welding thermal cycle; HAZ; Direct measurement method; Indirect measurement method;

1 引言

焊接熱循环包括以下四个特征参数:加热速度(ωH)、最高加热温度Tmax在相变温度以上停留时间(tH)、冷却速度(ωC)和冷却时间(t8/5、t8/3、t100)。焊接热循环参数是分析HAZ组织和性能的重要数据[1],及焊接工艺的开发、评价和优化[2]。焊接热影响区的材料结构和性能受材料组成和焊接热循环的影响[3]。利用这些信息,可以分析焊接冷却过程的相变机理和新材料的SH-CCT图,创建并验证HAZ热循环参数的计算模型。因此,焊接热循环的测试、计算和分析具有十分重要的理论意义和实际价值。目前,大多数实验室都采用焊接热模拟,将试样置于热模拟装置中,经历与焊接相同的热过程;而热电偶是焊接热循环现场测量中常用的测温元件。本文综述直接测量法和间接测量法现有的可靠研究与其应用,并对其发展方向进行了总结与分析。

2 直接测量法

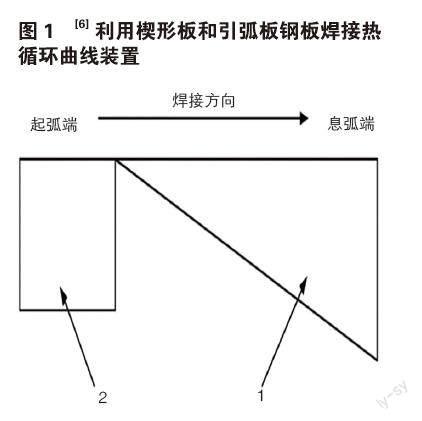

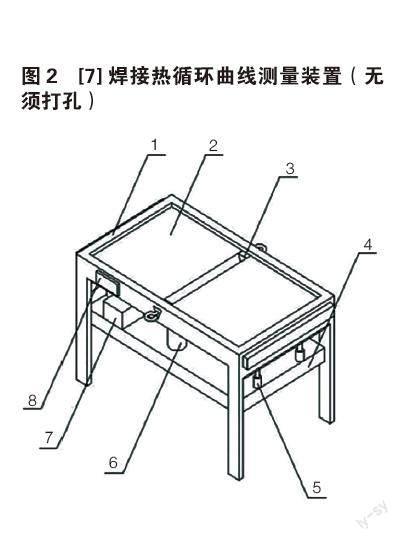

直接测量法焊接热循环曲线是依靠热电偶测温方法实现,由于热电偶可以直接接触测量局部温度甚至测量“点”温度,这一点较热电阻有较大优势,所以热电偶一直是很好的测温元件。[4]热电偶最先使用的是背打孔插入的方式,如黄錫鎬[5]利用温差热电偶测量近缝区焊接热循环曲线时,这种方式往往需要对焊板提前进行钻孔,工作量大、操作麻烦且对板材造成一定的浪费,而且热电偶置于内部无法观察其状态。郑志霞[6]等公开了一种钢板焊接热循环温度曲线的方法及装置(见图1),运用高温胶水将2(引弧板)和1(楔形板)电弧焊接固定不动,并按照设置的焊接标准主要参数在焊接面从引弧板开始向楔形板方位开始焊接,一起使用录像仪计录各精确测量部位温度随时间变化状况;但这种方法任务量比较大,与此同时还要将引弧板和楔形板开展拼装固定不动,以便焊接时两板无缝拼接融合,但其缺乏必需辅助定位装置。阎启公开了一种激光器焊接热循环参数测试方法以及设备,先往二块焊接试板中间摆放一楔形条,与楔形条斜坡相对应焊接试板的端口做为温度沿测量面,该焊接试板端口分布多个供摆放热电偶的埋孔,并相对应设定热电偶,设备选用埋入热电偶的形式进行温度测量,但必须提前做好打孔实际操作,比较庥烦。由于打孔插入式的繁琐性,肖薇薇[7]现以发明一种焊接热循环曲线测定仪(见图2),公开了一种无需进行打孔插入热电偶,如图所示,该装置能对焊接板进行有效支撑固定,并且省去了打孔埋入的复杂性。

3 间接测量法

3.1 热成像与热模拟技术

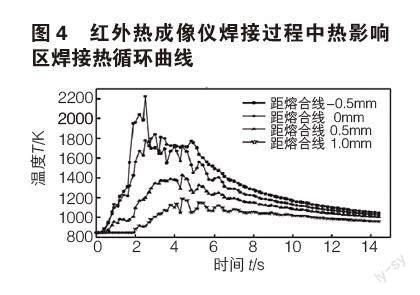

热电偶测量焊接热循环曲线方法实时性差、精度低、耗人力物力,同时由于机械惯性的影响,难以获得具有明显冷却相变过程特征的热循环曲线,为此,间接测量法逐渐展露出来,其中包括热模拟、热成像、相关软件等的研发与应用。由安俊超[8]等人利用美国FLIR红外热像仪ThermaCAMTM-P65(见图2)实时地形测绘。仪器具备测温速度更快、高灵敏度、热惰性偏差小、合适远程控制测温的优势,根据避免触碰来摆脱精确测量焊接温度的难题[9]。其焊接过程是把焊接好一点的无缝钢管立在架子上,让两位娴熟的焊工顺着环焊缝反方向焊接,每个人焊接1/2圆。根据焊接过程中红外热成像仪所成像图,带来了焊缝槽地区焊接过程的实时记录。结果表明红外热成像仪测定焊接热循环曲线与传统方法相比,测定过程更为方便、测温精度更高、实时性更强。

利用模拟计算的方法算出焊接温度场,从而获得焊接构件某点的热循环曲线图早已广泛获得应用,但大量科学研究发现,用热仿真模拟方式获得的仿真模拟组织和具体焊接组织在性能上、组织结构上的一致性关键在于二者经历过的焊接热循环特征参数是否一致。陈家权[10]等运用虚拟仪器技术制定了一套焊接热循环动态检测系统软件。结果表明,金属薄板焊接流程的模拟计算结论与试验检验结果较为符合,验证了焊接热循环数值模拟过程的合理化,说明单片机应用可作为多一点精确测量焊接热循环的靠谱检测方式。

在数据采集较好完成后,并因此构成了很多软件开发平台,胡艳华[11]等建立了焊接热循环试验操作程序系统。该应用软件系统由焊接数据库系统模块、焊接热循环数据收集模块、焊接热循环主要参数测算模块三个模块构成。集自动式信号检测、贮存、测算处理功效于一体,能够以合适的文件格式说明或记录检验结果。结果表明焊缝区焊接热循环测试程序的设计方案高效地填补了焊缝区焊接热循环科学研究的缺陷,为实验室进行材料焊接性的评定研究工作提供了必要.结果表明所研制出焊接热循环数据采集系统使用便捷靠谱、性能平稳、响应速度快、经济实用。冯莹莹[12]以Windows XP系统为题材,运用LabVIEW8.2和STEP7开展程序编写自主开发出焊接热循环计算机技术,利用该软件可以实现焊接热循环流程的在线模拟,定量分析地体现与叙述危害各热循环主要参数的重要因素以及内在联系。通过采集焊接热循环曲线和试样的组织形貌,该软件可以剖析进行峰值温度等主要参数对焊接热影响区机构性能影响实验分析,完成焊接热循环全过程在线模拟的实用价值。现阶段的电子计算机分析系统多数为ABAQUS手机软件仿真模拟热循环全过程,该软件拥有更多的模块类型,更多材料模型,能解决更多非线性问题的优势,针对焊接热循环曲线图有最准确的解读。焊接热模拟系统已经涉及到焊接冷却过程中相变机理,但无法在已经有系统中检验并给出进一步科学研究。

3.2 直接测量与间接测量结合

测温元件在得到焊接热循环曲线后,必须测算焊接热循环的基本参数。依据从原始焊接热循环推导出来的数学模型。例如,祁文军和杨伟[14]在精确测量高碳钢金属薄板堆焊的焊接热循环时,在相同条件下建立模型,利用焊接热循环基础理论计算模型的热循环状态参数,并和实际测量进行对比。结果表明了数学模型准确性。伍强[15]利用叠加定理设立了激光器焊接高强钢的热循环实体模型,再对该实体模型展开了深入分析测算,获得了热影响区的理论热循环曲线。结果表明,具体热循环曲线与焊接热循环解析结果接近。结果表明,点-线热源的数学模型可以体现激光器焊接高强钢的热循环全过程。

该模型计算全过程繁杂,偏差比较大,难以获得精确的数据信息。由单片机8301所组成的焊接热循环试验仪的实用性、准确性可靠性还有待提升。伴随着计算机与传感器技术、数据分析技术和程序编程技术发展,焊接热循环和变形测量法开始向自动化技术和人工智能化。世界各国一些焊接工作者已将焊接热循环实验的硬件软件系统软件结合在一起[16]。奂永慧和黄嗣罗[17]分别基于简单C语言和VB语言的系统主程序实现采集、处理和显示热影响区在焊接热循环过程中的实时温度与时间关系曲线,介绍了电弧焊接热循环过程中热影响区温度场数据采集系统的硬件设计和软件实现方法,并取得了较为不错的效果。袁少波[18]采用普通兼容PC机作为微机、C++Builder7.O 作为开发工具、MSAccess为数据库管理系统,对热循环冷却曲线以及温度变化点展开了检测,发现焊接冷却相变在热循环曲线上存在温度点。王泽平[19]利用MATLAB条件下PC机与Arduino的即时串口通信和数据分析方法(见图5),得到K型热电偶焊接温度场的数据和信息(I级误差范围大约为0.4%t,II级误差范围也做到0.75%t)。根据MATLAB实时曲线绘制和焊接热循环剖析,优化了焊接热循环实验步骤,有利于进一步完善实验过程。

4 焊接热循环的应用

焊接技术性广泛用于石油化工设备、电力工程、船只和公路桥梁等领域,焊接品质完全取决于精确科学合理的焊接加工工艺。焊接工艺技术制订必须精确测量焊接热循环曲线图和特征参数。在焊接过程中,当热原沿被焊预制构件挪动时,被焊预制构件上某一点的温度随着时间变动的过程称之为焊接热循环。焊接热循环曲线图包括了焊接冷却过程的关键信息,如焊接接头温度改变和冷却相变,针对掌握焊接冷却相变过程、街头组织、和提高焊接质量都具有重要意义[20]。马世成[21]通过MMS-300热力模拟机探讨了热循环峰值温度对09MnNiDR钢热影响区组织和性能的影响,并结合光学、扫描、透射电子显微镜技术对焊接热影响区的组织进行了观察。结果显示,伴随着最高值温度的上升,09MnNiDR低温压力容器钢的显微镜组织由金相组织和铁素体转变成颗粒状贝氏体,M-A组织形状由小块转变成条形。在其中,金属间化合物是影响热影响区超低温延展性的重要因素,特别是金属间化合物的结构。王丽敏[22]通过焊接热模拟试验,研究调质高强钢Q890D在不同冷却速度条件下的冲击性能和组织形貌。结果显示:Q890D高强度钢板焊接热影响区过热区的显微镜组织为奥氏体和贝氏体,贝氏体成分伴随着t8/5的提高而变化,而-20冲击功伴随着t8/5的提高先提高后减少。t8/5焊接热热循环主要参数是剖析焊接热影响区组织和性能的核心数据,是制订、点评和改进焊接加工工艺的重要指标。因而,焊接热循环曲线的精确测量、计算和分析具有重要指导意义和实用价值。

5 结论

(1)我国学者的研究内容主要偏向于焊接热循环参数计算,较少的研究与开发模拟焊接热循环过程的软件。(2)焊接热循环曲线测量的应用场景广泛,但目前还尚未研制出能符合任一场景的测量仪器。(3)焊接热循环在线模拟软件尚未能分析材料的組织性能,这是有待开发的一大难题。

项目资助:陕西省教育厅专项科学研究计划项目(18JK0158);陕西理工大学“课程思政”教学改革与研究项目(KCSZ2007);2022年陕西省大学生创新创业训练计划项目(S202210720050)(S202210720043);陕西理工大学科学研究项目(SLGKY2017-12)。

参考文献:

[1]KNIPSTRON KARL-ERIK. New Aluminum welding Method[J].Sheet Metal Industries,1996,73(3):33-34.

[2]陈丽,陆祖辉,赵伟等焊接工艺参数对焊接接头温度场的影响[J].热加工工艺,2019,48(15):150-153.

[3]許祖泽.热模拟技术——金属材料性能研究的重要手段[J].新技术新工艺,1982(01):12-13.

[4]林贻强,芮冬梅.热电偶测量端的焊接方法[J].仪器仪表标准化与计量,2001(06):38-39.

[5]黄錫鎬,黄家华.焊接热循环测量方法[J].上海机械,1964(06):14-16.

[6]郑志霞,范益,邱保文. 一种测定钢板焊接热循环温度曲线的方法及装置[P].CN104267061B,2017-01-25.

[7]肖薇薇.一种焊接热循环曲线测定仪[P]. CN110398511A,2019-11-01.

[8]安俊超,荆洪阳,徐连勇.一种用红外热成像仪测定焊接热循环的新方法[J].天津大学学报,2011,44(02):148-151.

[9]王超,苟学科,段英等.航空发动机涡轮叶片温度测量综述[J].红外与毫米波学报,2018,37(04):501-512.

[10]陈家权,肖顺湖.薄板焊接热循环的测定[J].热加工工艺,2006(02):60-61+64.

[11]胡艳华,陈芙蓉.解瑞军.焊缝区焊接热循环测试程序系统的设计[J].焊接学报,2010,31(05):93-96.

[12]冯莹莹,骆宗安,张殿华. 焊接热循环过程的在线模拟与应用[J].东北大学学报(自然科学版),2012,33(01):86-89.

[13]杨宗辉,沈以赴,柳秉毅.基于虚拟仪器的焊接热循环测试系统[J].微计算机信息,2009,25(13):98-99.

[14]杨伟,祁文军.计算机辅助焊接热循环的测试与分析[J].焊接技术,2004(05):9-11.

[15]伍强,杨永强,徐兰英.激光焊接热循环的试验分析[J].焊接学报,2010,31(05):29-32.

[16]童彦刚,侯廷红,胡旺等新型焊接热循环测试与分析系统的研究[J].焊管,2003(05):16-19+61.

[17]黄嗣罗,张建勋,曾旭东.焊接热循环数据采集系统的设计与数据处理[J].焊接技术,2005(03):19-21.

[18]袁少波,童彦刚,王文锋.焊接热循环曲线及相变点测试系统的实现[J].电焊机,2005(04):47-51.

[19]王泽平,房雲峰,姜宝龙.基于Arduino的焊接热循环测试系统[J].内燃机与配件,2020(09):248-249.

[20]方修洋,李志刚,张建勋.焊接热循环与动态变形测量系统及其应用[J].焊管,2013,36(08):28-31.

[21]马世成,杨锐,周丙峰.焊接热循环峰值温度对09MnNiDR钢热影响区组织和性能的影响[J].中国特种设备安全,2022,38(09):41-45.