基于单零件测量数据的尺寸匹配虚拟评价

岑迪 王永成 李雯 石琳 汪坚

摘 要:通过对现有单一车身外覆盖件零件的测量数据深度分析和挖掘,提出了一种针对尺寸匹配质量的虚拟评价方法。此方法主要采用虚拟匹配的方式,将单一零件测量数据匹配计算,对匹配结果数据进行智能评价,其关键技术在于评价算法基于车辆原设计中尺寸匹配要求之外,创新性地引入了客户评价数据库,使得质量评价更加接近实车评价状态。基于虚拟评价,可在零件装车之前,对零件尺寸进行评估,进行质量预警和快速响应。通过某车型的方案实施,验证了虚拟评价方法的有效性,为尺寸匹配质量评价提供了新的思路。

关键词:尺寸匹配 车身外覆盖件 虚拟评价

The virtual evaluation of matching dimension based on separated parts measurement data

Cen Di Wang Yongcheng Li Wen Shi Lin Wang Jian

Abstract:It is a way of virtual evaluation for dimension matching through the digging and analysis of separated automobile panel parts measurement data. In the research, the virtual matching can be intelligently evaluated through separated parts measurement data. The key point of the research is that, the virtual evaluation is not only using design matching tolerance, but also based on customer Audit evaluation databank, which make the virtual evaluation much more similar with real car matching virtual evaluation. Based on this way to virtual evaluation, the parts matching dimension quality can be evaluated before assemble, which makes quick quality checking and early warning. In this paper, the research was used in a car model, and the result is acceptable, which help to open the mind with the dimension matching quality evaluation.

Key words:dimension matching, automobile panel, virtual evaluation

1 引言

汽車车身是由数百个不同冲压件焊接并装配而成,其零件繁多,结构工艺复杂,是一项很大的尺寸工程。因此,对零部件的尺寸测量和控制,一直是汽车制造企业的一项很重要的质量工作。现常规的汽车车身零件的测量方式有接触式测量和非接触式测量,接触式测量主要利用三坐标测量仪对特定的测点进行探针触碰测量;而非接触式测量是利用光学等方式,对零件表面进行扫描或者拍照式的数据采集,针对数据再进行理论数据对比测量。这两种测量方式在实际常规测量应用中,主要都是针对单一零部件进行测量。

在汽车的质量控制,有一项质量被称为感知质量,汽车感知质量是指汽车在用户使用过程中能感知(看、听、闻、摸、用)到的质量,其中静态感知质量是指车辆静止状态下的感知 质量,它更多关注的是汽车外观、精致化设计、人机工程个性化设计以及便利性等[1]。而尺寸匹配则是静态感知质量中的一项,它主要是评价零件之间尺寸匹配状态,比如平整度、间隙等。车身尺寸匹配的误差过大,不仅影响生产装配工艺、车身质量和性能,如密封性、开关流畅等[2],尺寸匹配质量的好坏直接影响客户对汽车产品的可靠性、精致感、人机工程等方面的体验。

现有的尺寸匹配评价主要有Meisterbock、Cubing、实车评价等方式,主要依赖于实物零件的评价,而零件从生产完后至装车状态存在着较长的时间,形成了零件从单一到装配之间质量评价一定的滞后性,本文提出了一种基于单一零件测量数据的尺寸匹配虚拟评价方法,对尺寸匹配评价可以提供快速评估,并进行质量预警。

2 尺寸匹配虚拟评价

2.1 虚拟评价流程

尺寸匹配虚拟评价主要是利用现有的单一零件测量数据,通过数据挖掘分析形成虚拟匹配状态,利用特定的评价准则对虚拟尺寸匹配状态进行质量评价。其主要实现的流程如下图所示:

2.2 虚拟匹配状态数据处理

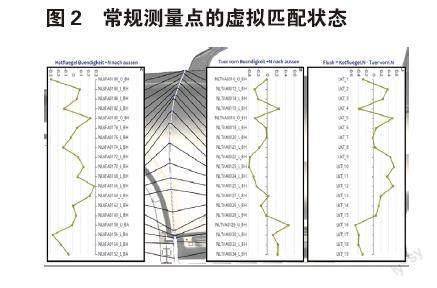

在测量数据的获取上,本流程中采用了离散常规测量点的获取,通过常规测量点建立虚拟尺寸匹配状态,状态的建立主要依据于零件匹配理论设计,如所示为某车型的常规测量点的虚拟匹配状态。

图2展示了翼子板与前门零件的平整度匹配状态,其第三条曲线即为匹配状态,其计算方式为:

c为匹配偏差,b为后零件偏差,a为前零件偏差,a与b的位置相互对应。

而针对初步虚拟匹配数据c,需要进一步进行数据通用化的处理才能下一步智能评价,其原因主要是不同零件的初始匹配数据量不一致,通过数据处理形成数据量一致的处理后数据,处理后数据才可以通过同一评价库进行智能评价。

由于冲压零件在生产过程中,尺寸偏差是线性变化,因此虚拟匹配状态数据处理采用了线性化函数拓展方式进行数量的统一,本方案中采用了50个数据点作为统一化数量,其拓展示意如下:

d为转化处理后的统一化虚拟匹配数据, 为线性转化函数,c为初始虚拟匹配数据。

2.3 匹配状态智能评价

智能评价的有效性高度依赖于评价准则,在单一零件的尺寸评价中,零件的尺寸公差是唯一性的评价准则;而在属于感知质量的尺寸匹配中,除了原有理论设计中匹配公差,其也依赖于客户眼光的评价,综合两种评价准则是对虚拟匹配质量评价一种全面性考虑。

在车企内部的质量控制中,有一项质量评价为Audit评价,也就是以客户的眼光进行感知质量的评价。在整车制造厂中,Audit评价是整车质控中重要的一环,专业评审员利用感官和测量工具,如手触、间隙塞尺等,依据设计要求对一台整车的尺寸匹配等方面进行质量评价,并通过抱怨点的统计体现当前车辆的质量水平,抱怨点数量与质量水平成反比。通过Audit评价方式,对AMB搭建零件状态进行质量评价,可以有效体现外覆盖件尺寸匹配质量水平[3]。

本研究中,通过不同车型实际尺寸匹配Audit评价数据库的积累,建立了用于虚拟评价的数字化数据库,其主要利用Meisterbock的测量数据和评价状态。Meisterbock是一种特定的测量支架,其可以将汽车外覆盖件和外饰件通过特定的参考点进行装配,对装配后状态可以进行尺寸测量,并进行Audit评价。

在将虚拟匹配状态进行智能评价时,主要时通过虚拟匹配状态处理后的离散点数据与评价数据库进行对应,从数据库拟合出重合度最高的评价。其中拟合处理的算法中,采用了机器学习中的经典算法最小二乘法,常常用于线性分类问题,通过优化,本研究应用的公式表达示意如下:

E为最小平方和值,为统一化虚拟匹配状态数据,为评价数据库中的参考匹配状态数据。

在最小平方和的结果中,本研究根据汽车冲压件零件测量中一般可容错误差0.2mm,统一化数据点个数为50个,可计算,平方和在2之内是重合度较高的评价,而超过2则是重合度欠佳,如出现超过2的情况,可填充此类评价数据库,提高智能评价的准确度。

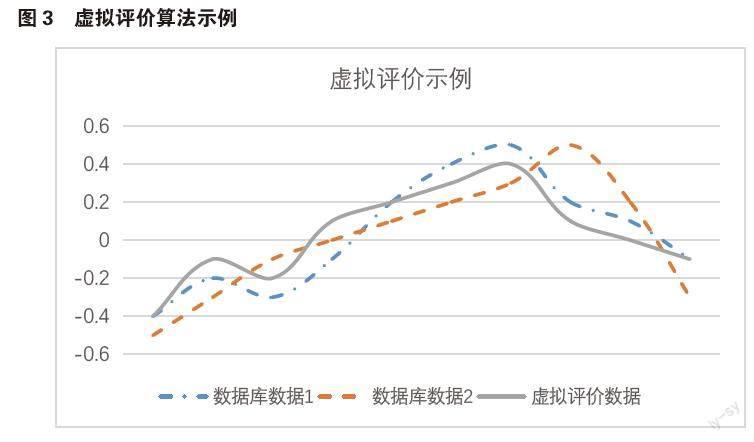

评价算法的示例如图3所示,数据库数据1和数据库数据2均为评价原始数据库中的数据,即采集的实物Audit抱怨数据,数据1和数据2代表不同尺寸抱怨;虚拟评价数据为虚拟匹配计算后的匹配数据,其通过上述计算公式,与数据1和数据2对比拟合,得到最接近的拟合数据,即判断虚拟匹配数据产生相对应的抱怨,如与数据1更接近,则虚拟匹配数据输出数据1代表的尺寸抱怨。实际抱怨数据库中采集了上百条抱怨,且根据后续实物零件的评判,可不断增加,提高算法判断的准确度。

此外,在智能评价识别出抱怨问题点,可再根据偏差值与理论设计的公差进行对比,筛选出重点以及非重点抱怨问题点。

3 虚拟尺寸匹配评价实例

根据上述方案,针对某车型进行了虚拟评价的试验和应用。

3.1 数据获取和实物状态

从常规外覆盖零件测量中,挑选了3个阶段的零件状态,测量数据采用了常规三坐标测量原数据dmo格式;同时,三个尺寸状态的零件都进行了Meistebock的实物搭建和Audit评价。所应用的零件为汽车外覆盖件零件,涉及侧框、四门、翼子板等零件。

3.2 虚拟评价与实物评价对比

通过虚拟尺寸匹配评价输出评价信息,与同状态实物评价进行了对比,C1代表尺寸抱怨风险较大的等级,针对评价中重点问题类的对比信息如下:

从上图中可以看出,虚拟评价的重点问题要多于实物评价,主要原因来自于实物Audit的评价基于客户眼光的人为评价,而虚拟评价在此基础上又基于了测量数据,从数据层面来判断可更为全面。

由于在质量评价,根据权重,对重点问题的推进是关键工作。通过对C1类重点问题的识别率分析,也就是评判实物抱怨的重点是否被虚拟评价识别。下图为识别率的数据,可见识别率高于80%,此识别率可以满足一定程度的快速质量评价。

通过某车型的应用,可以看出,虚拟尺寸匹配评价能够有效识别尺寸匹配的重点问题,同时又对数据偏差大的问题点提升了虚拟评价的权重,能够一定程度上进行快速质量评价,并推进后续质量工作,為尺寸匹配质量工作提供了一种新的工具。

4 结论

本文通过对常规零件的测量数据挖掘分析,结合尺寸匹配质量评价,提出一种基于测量数据的虚拟尺寸匹配评价方法,此方法可以利用现有的单一零件测量数据,进行虚拟的尺寸匹配,通过建立的评价数据库和拟合算法,对虚拟匹配状态进行质量评价,从而推进尺寸质量的预警和优化。同时,通过某车型的试验和应用,对虚拟评价的有效性进行了验证。利用虚拟尺寸匹配评价可以在无实物零件装配情况,快速进行尺寸匹配的评鉴,此外,也对常规测量数据的拓展提供了一种新的思路。

参考文献:

[1]刘丽. 汽车静态感知质量评价体系研究[J]. 汽车工艺与材料,2019,4:30~35.

[2]张中日,李明,韦庆玥. 基于PolyWorks虚拟装配间隙面差计算分析研究[J]. 计量与测量技术,2021,1:42~46.

[3]岑迪,李炯辰,陆淼. 基于光学测量数据的汽车虚拟尺寸匹配应用[J]. 装备制造技术,2022,8:122~124.