铸钢相贯节点在超高跨越钢管塔中的应用分析*

黄 涛 李布辉 朱 姣 宁帅朋 谈 磊

(1.国网江苏省电力公司建设分公司, 南京 210011; 2.中国能源建设集团江苏省电力设计院有限公司, 南京 211102)

0 引 言

我国幅员辽阔、河网密布,大江大河成了输电线路工程的天然屏障,涌现了许多大跨越工程,据统计全国有约300个大跨越工程。跨越塔的结构设计是整个大跨越工程的关键点,钢管塔具有结构形式简单、整体刚度大、承载力性能好、塔身风阻系数小、耐腐蚀性能好等优点,因此大跨越杆塔首选钢管塔结构形式[1-4]。

钢管塔常用节点形式有相贯节点和插板节点。插板节点制作和安装比较方便,传力方式和破坏模式不同于相贯节点,节点的平面外连接刚度较小,节点板与主管连接部位容易发生局部屈曲失稳[5-6]。相贯节点连接为主管相通,支管通过端部相贯线加工后与主管围焊。该节点传力直接、连接刚度大、承载能力高、焊接残余变形小,但对加工精度要求比较高[7-8]。舟山一跨(塔高370 m)和舟山二跨(塔高380 m)采用了空间网壳结构中常用的焊接空心球节点,球节点具有对称、传力均匀、各向同性的特点,可通过调整钢球直径来避免钢管重叠[9-11]。但是球节点的焊接工作量大,焊后节点局部残余应力分布不均匀,不利于节点的长期疲劳受力。基于钢管塔现有焊接节点存在的缺陷和不足,迫切需要提出一种新型节点形式。铸钢节点以其良好的塑性、韧性、可焊性及灵活性等优点,通常作为复杂空间结构的节点,被广泛应用于国内外大型、特大型空间建筑结构体系中。铸钢节点的应用在我国起步较晚,但经过几十年的积累和发展,相关的材料体系和设计标准都比较完善[12-13]。本文以500 kV凤城—梅里长江大跨越塔作为工程背景,跨越塔全高385 m,杆塔高度世界第一。通过开展塔头复杂空间节点的选型分析,根据选型结果推荐跨越塔下横担与主材连接节点采用铸钢相贯节点,铸钢材质为G20Mn5QT,并开展了铸钢节点在大跨越塔中的应用分析。

1 工程背景

500 kV凤城—梅里长江大跨越工程是江苏省内第五过江通道,是华东电网500 kV输变电网架的重要组成部分,建成后可有效提高过江断面潮流输送能力。该工程长江跨越段线路基本为南北走向,北岸跨越点位于靖江市新桥镇,在江阴大跨越下游约700 m处,南岸跨越点位于江阴市利港镇,在江阴大跨越下游约300 m处。两岸跨越塔均位于堤外农田中,地形平坦开阔。跨越处两岸堤距约为2 190 m,跨越方式为“耐-直-直-耐”,采用“直-直”方式跨越长江,耐张段全长4 055 m,跨越档距2 550 m,档距分布为“755 m-2 550 m-750 m”。导线采用4×JLHA1/G6A-500/280特强钢芯铝合金绞线,地线采用2根OPGW-350。设计风速为32 m/s,地面粗糙度类别为B类,最大覆冰厚度为10 mm,设计重现期为50 a。

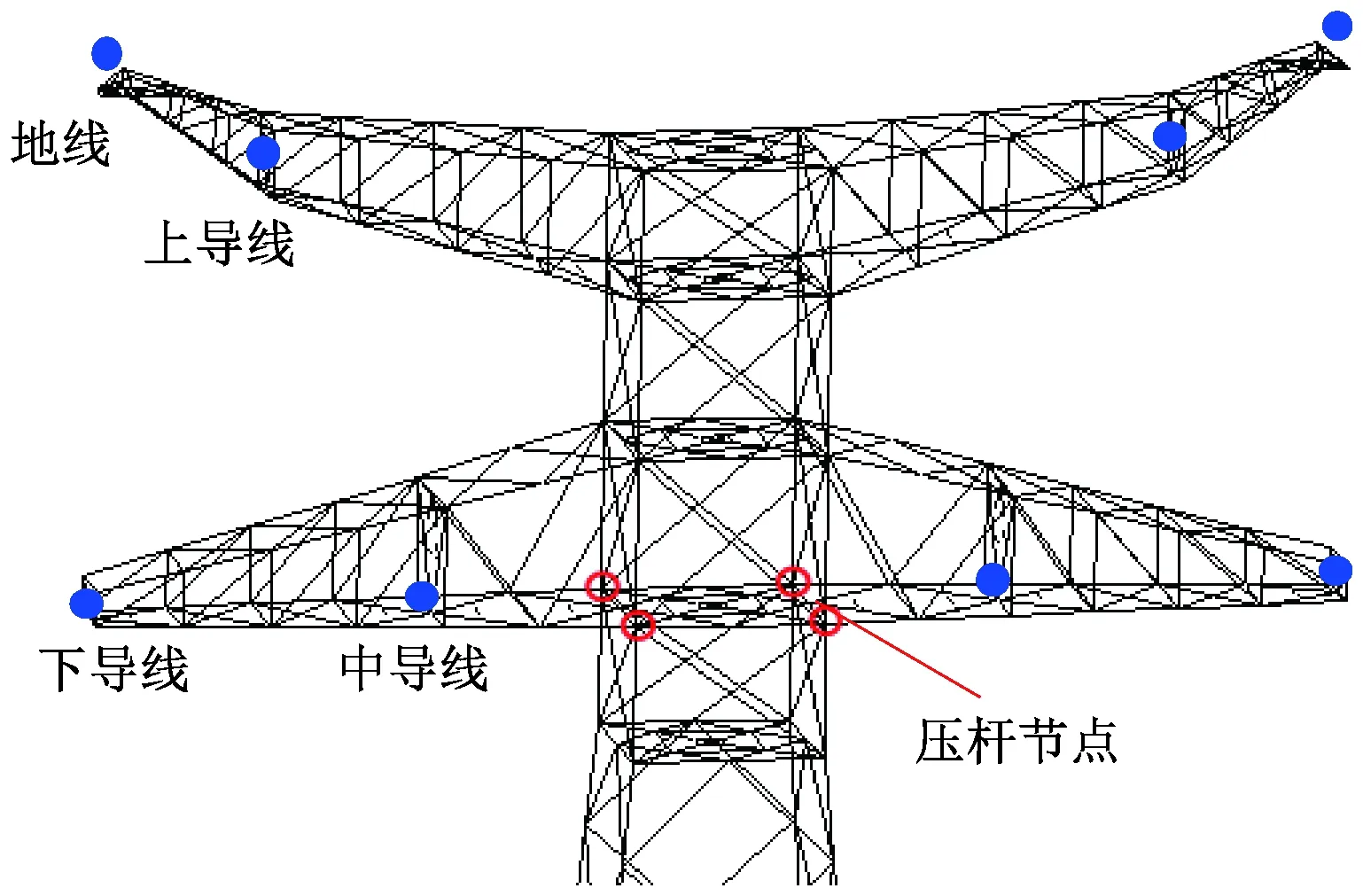

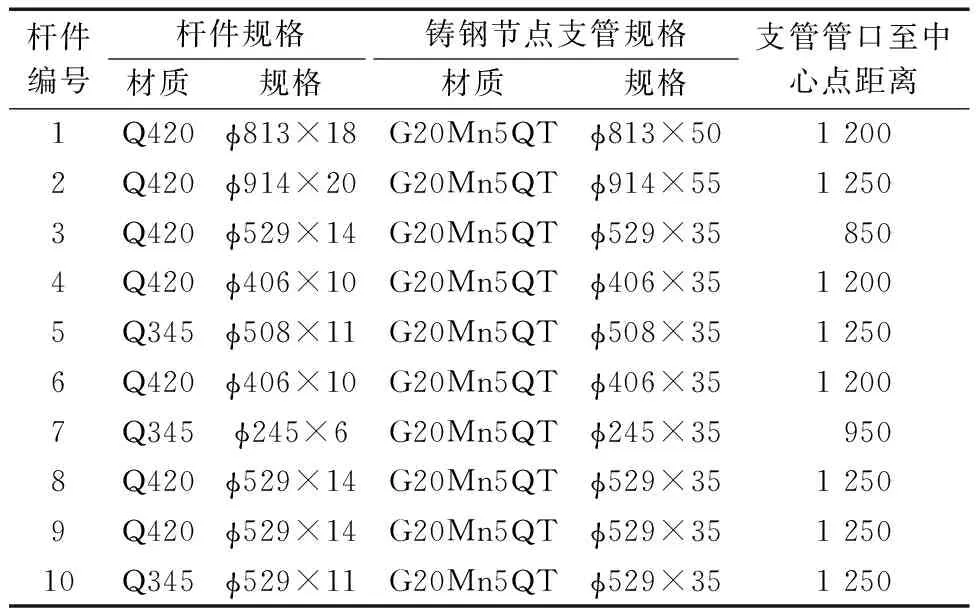

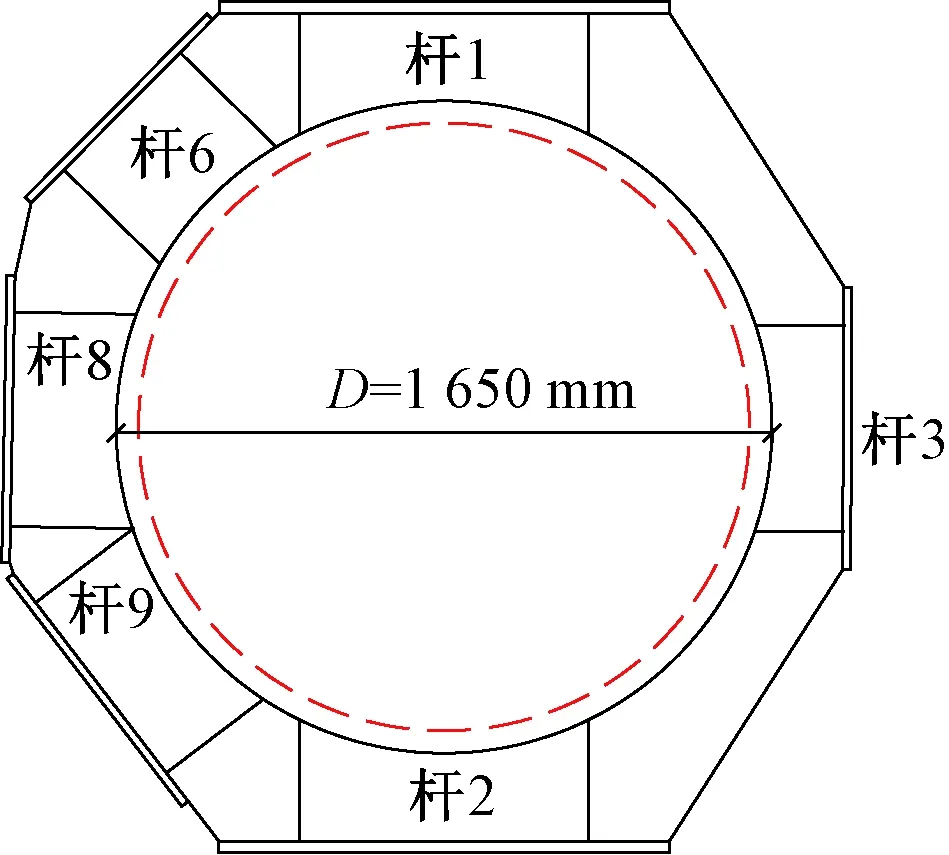

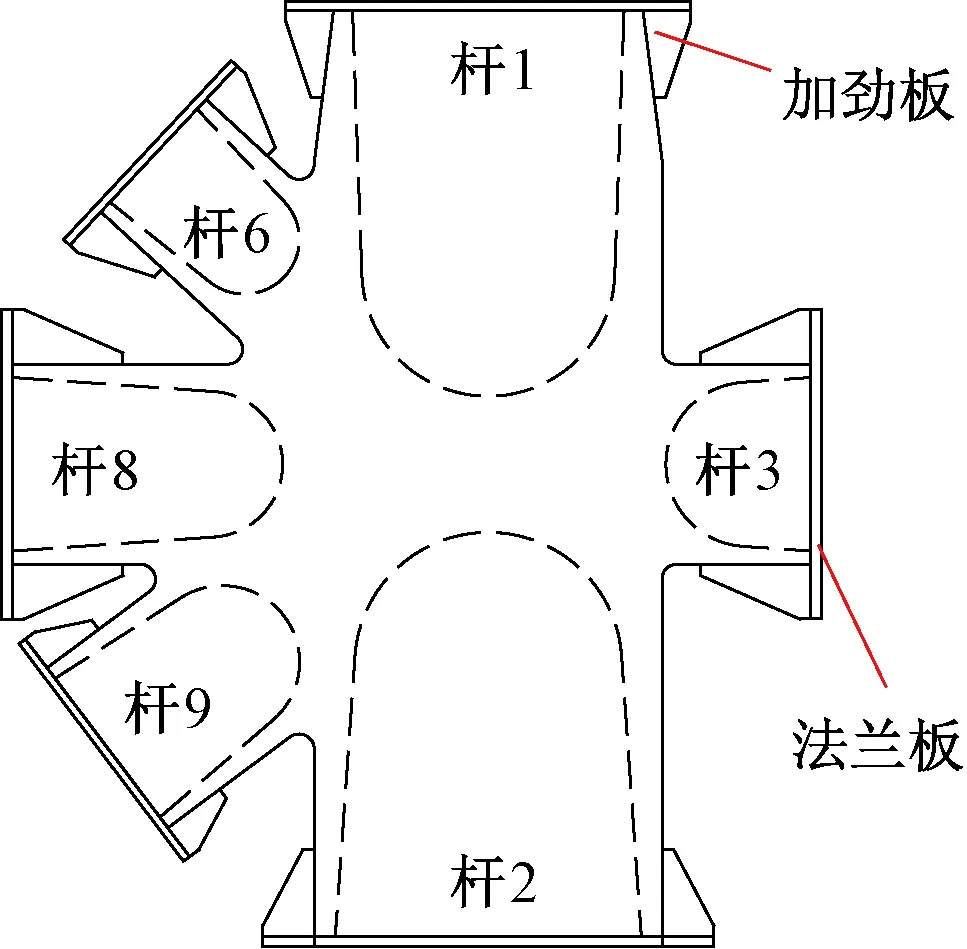

跨越塔呼高342.5 m,塔头高度42.5 m,全高为385 m,属于超高跨越塔。塔身设有1次变坡,变坡高度为332 m,采用同塔500 kV双回路架设方案,导线采用正三角形排列方式,上横担挂1相导线和1根地线,下横担挂2相导线。跨越塔根开为75 m,塔头开口宽度为14 m,上横担和下横担长度均为46 m,跨越塔主体结构质量约为5 220 t。图1、图2所示为跨越塔下横担压杆-主材连接节点,该节点处空间有10根杆件交汇于此,不同杆件规格和材质如表1所示。

图1 压杆节点Fig.1 The joint of compression members

图2 节点空间交汇杆件Fig.2 Intersection members of spatial joints

表1 跨越塔下横担压杆节点交汇杆件信息Table 1 Information of intersection members of the jointof bottom-crossarm compression members mm

2 节点选型

2.1 相贯焊节点

对于图1所示空间节点,若采用常规相贯焊节点,其正面视图如图3所示。该节点质量约为6.3 t,材质为Q420,节点高度为2.0 m。由于跨越塔结构的复杂性,且节点各支管规格偏大,节点正面杆件6(φ406×10)和杆件8(φ529×14)之间重叠部分的长度为225 mm,杆件9(φ529×14)和杆件8(φ529×14)之间重叠部分的长度为438 mm,核心区杆件的重叠使得节点的内力传递路径变得复杂,局部应力集中效应明显。同时,杆件6和杆件9角部的空间相贯线切割非常困难,局部焊缝质量很难保证,且焊缝检测难度大。

图3 相贯节点正面Fig.3 Frontal view of the tubular joint

GB 50017—2017《钢结构设计标准》[14](简称《钢标》)中有关于钢管搭接相贯节点的细部构造要求及承载力计算方法。但是对于超高跨越塔下横担压杆节点,由于该节点各杆件的受力都比较大,且长期处于交变风荷载作用下,使得节点的受力状态更加复杂,对节点的安全性和可靠度的要求更高,因此下横担连接节点不推荐采用相贯焊节点。

2.2 焊接空心球节点

对于图1所示空间节点,若采用焊接球节点,其正面视图如图4所示。该节点质量约为8.7 t,材质为Q420,节点高度为2.1 m,节点交汇杆件与球体外壁采用相贯焊连接,核心球节点直径达到了1.65 m,球壳的厚度为26 mm,属于超大直径空间球节点,需要在球体内壁布置多道环向加劲板防止球壁发生局部失稳现象,且环向加劲板的数目对承载力的影响比较大。根据分析需设置沿环向均匀分布的8道内肋板,肋板厚度为20 mm,宽度为100 mm,肋板与球节点内壁焊接。试验测得焊接球节点的破坏主要发生在主管与球壁的交界处,为强度破坏。

图4 焊接球节点正面Fig.4 Frontal view of the welded spherical joint

由于焊接球节点的内外侧需焊接大量的加劲板,加劲板焊缝均为手动焊接,焊接工作量大,内部加劲肋需要工人进到球腔内部焊接,加工难度非常大。焊后需要采取复杂的热处理工艺消除球体内外侧的焊接残余应力,对厂家的加工工艺的要求非常高,且镀锌过程中容易在球腔内部形成局部积锌。因此,下横担连接节点不推荐采用焊接球节点。

2.3 铸钢相贯节点

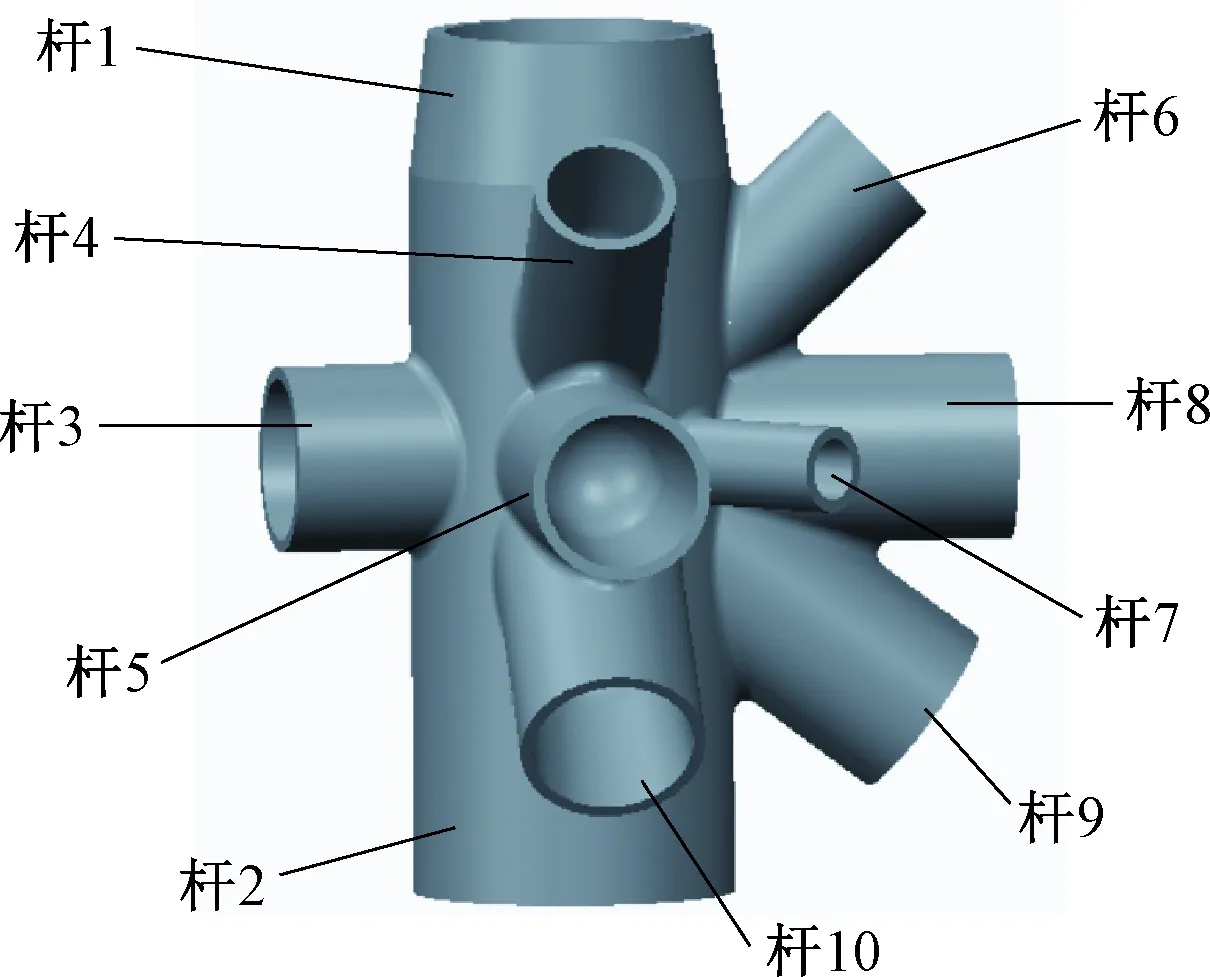

对于图1所示节点,若采用铸钢相贯节点,其空间构造如图5所示。铸钢节点各支管管口规格及管口到中心点距离见表1,各支管管口到中心点的最小距离为0.85 m,到中心点的最大距离为1.25 m,节点高度为2.45 m,节点质量为10.1 t。各支管内壁与支管轴线的夹角为4°~6°,铸钢材质为G20Mn5QT,属于焊接结构用铸钢,可承受直接动力荷载作用,其物理性能指标与普通钢材一致。

图5 铸钢节点三维Fig.5 3D view of the cast steel joint

铸钢节点采用一体化浇铸工艺,很好地解决了节点多个杆件空间交汇的问题,避免了核心区纵横交错的焊缝带来的加工难度,且节点核心区远离焊缝影响区。如图6所示,节点各支管管口通过接头法兰、连接螺栓与跨越塔身对应方位的杆件连接。不同形式节点对比情况如表2所示,铸钢节点的质量和尺寸大于焊接球节点和相贯节点,造价也略高;但是铸钢节点不存在其他两种节点的缺点,使得节点和整塔结构更加安全可靠,因此下横担连接节点采用铸钢相贯节点。

图6 铸钢节点正面Fig.6 Frontal view of the cast steel joint

表2 不同形式节点对比Table 2 Comparisons of different joint types

3 铸钢节点应用

3.1 材料性能参数

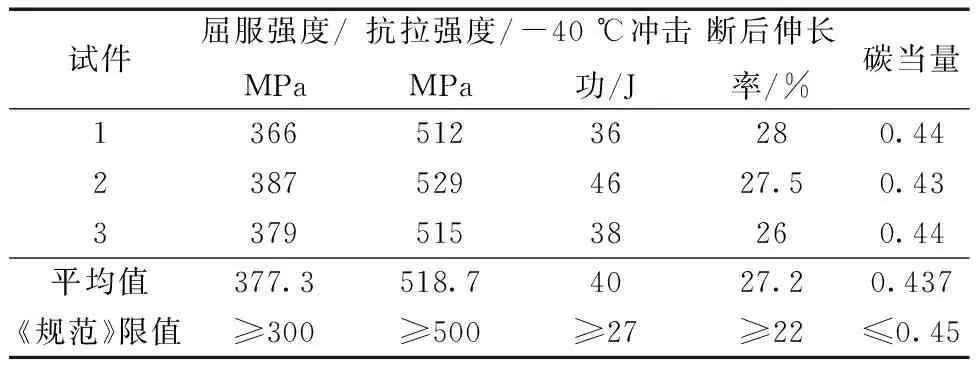

为了充分了解G20Mn5QT的力学性能参数,开展铸钢试块的力学性能试验。试块的形状、尺寸、浇铸方法和试样切取位置参照文献[15]的规定,力学试块与工程用铸钢节点同批次加工。表3中分别列出了G20 Mn5QT材料的低温冲击功、强度、断后延伸率及碳当量等参数,材料应力-应变曲线有明显的屈服台阶。由表3可知,铸钢的实测屈服强度和抗拉强度均大于GB/T 11352—2009《一般工程用铸造碳钢件》(简称《规范》)[15]的规定限值;材料低温冲击韧性和断后伸长率指标明显高于《规范》限值,表现出良好的韧性、塑性变形能力和动力荷载承受能力;材料的碳当量低于《规范》限值,表现出良好的可焊性。

表3 G20Mn5QT铸钢材料性能参数Table 3 Mechanical parameters of G20Mn5QT cast steel

3.2 节点强度计算

由表3可知,G20 Mn5QT材料的断后伸长率和强屈比满足Q355普通钢材的性能指标,根据JGJ/T 395—2017《铸钢结构技术规程》[16]要求,可按《钢标》中的规定进行计算分析。在荷载设计值作用下,节点应力采用有限元法按弹性计算,其强度应按下列公式计算:

σzs≤βff

(1a)

(1b)

式中:σzs为折算应力, MPa;σ1、σ2、σ3分别为计算点处的第一、第二、第三主应力, MPa;βf为折算应力的强度设计值增大系数, 当节点各主应力全部为压应力时,βf=1.2; 当节点各主应力全部为拉应力时,βf=1.0, 且最大主应力应满足σ1≤1.1f; 其他情况时,βf=1.1。

铸钢节点各支管管口与法兰板采用环形对接焊缝连接,当该对接焊缝承受轴心拉力或轴心压力作用时,其强度应按下列公式计算:

(2a)

(2b)

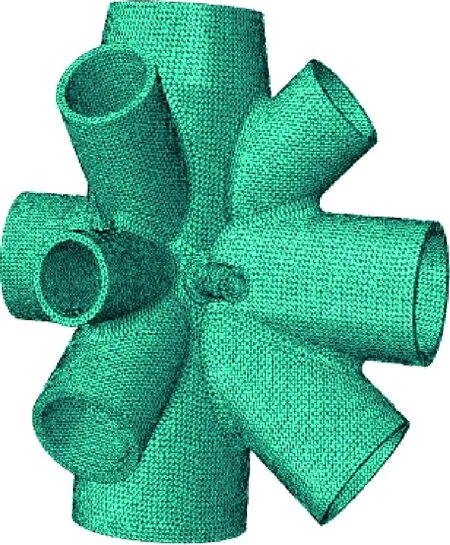

3.3 节点有限元分析

3.3.1分析模型

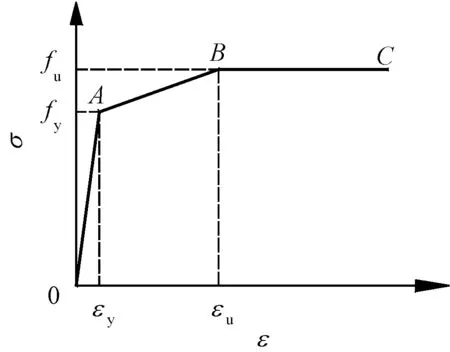

铸钢节点有限元分析采用10结点二次四面体C3D10实体单元,该单元精确度高,可模拟任意几何形状的截面,具有较强的适用性。在铸钢节点与构件连接处、内外表面拐角处等易产生应力集中的部位,实体单元的边长取20 mm,小于该处最薄厚度,有限元模型如图7所示。铸钢本构关系采用三折线随动强化模型模拟(图8),强化阶段切线模量Et取0.2E(E为弹性模量),屈服强度fy和抗拉强度fu采用表3中的实测值。铸钢材料各向同性,且复杂应力状态下的强度准则采用von Mises屈服准则。

图7 铸钢节点有限元模型Fig.7 Finite element model of cast steel joint

图8 铸钢材料本构曲线Fig.8 The material constitutive curve of cast steel

根据节点实际的工作状况对有限元模型施加合理的位移边界条件和受力边界条件,对2号支管管口施加轴向位移约束及侧向位移约束,即限制2号管口x、y、z方向的位移;在其余支管管口分别将各工况下轴向力转化为均布面荷载进行施加,并按荷载工况同步施加各支管作用力。根据跨越塔整体结构受力分析结果:45°大风工况控制杆件1、杆件2和杆件4;断线工况控制杆件3、杆件7~杆件10;90°大风工况控制杆件5;起吊工况控制杆件6。表4中分别列出了上述4种工况下节点各支管的设计荷载。

表4 铸钢节点分析工况Table 4 Analytical load cases of cast steel joints

3.3.2分析结果

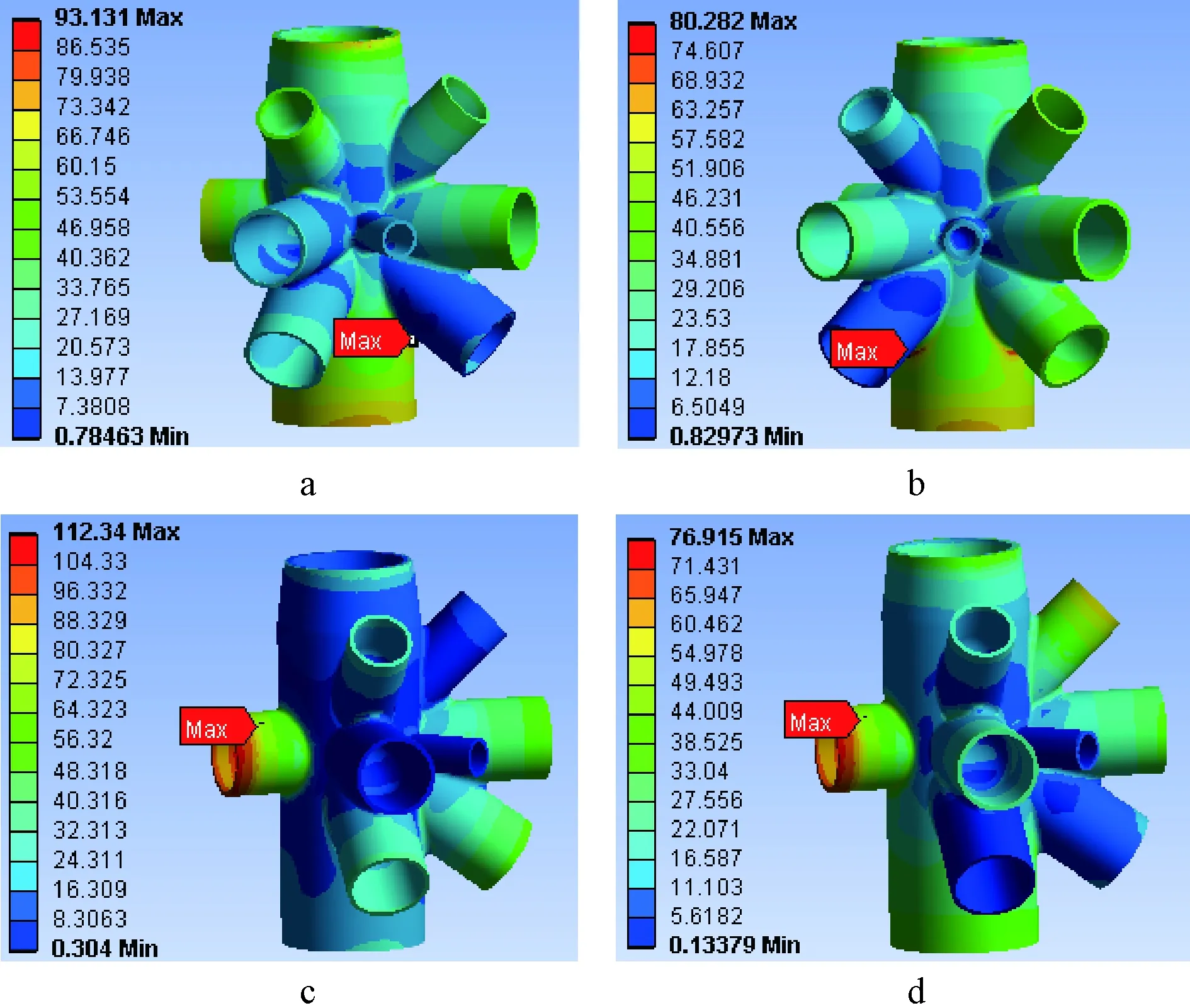

不同工况下铸钢节点的应力分布如图9所示。可以看出,在45°大风工况下,铸钢节点最大应力为93.13 MPa,节点最大变形为0.59 mm;在90°大风工况下,铸钢节点最大应力为80.28 MPa,节点最大变形为0.51 mm;在断线工况下,铸钢节点最大应力为112.34 MPa,节点最大变形为0.62 mm;在起吊工况下,铸钢节点最大应力为76.92 MPa,节点最大变形为0.49 mm。在45°大风和90°大风工况下,铸钢节点核心区最大应力出现在塔身斜材与主管相贯交汇部位,断线和起吊工况下铸钢节点核心区最大应力出现在杆件3(横担压杆)的管口部位。由式(2)和铸钢实测强度可知,节点的折算应力σzs为268.4 MPa,上述4种工况下铸钢节点核心区应力均小于折算应力,节点处于弹性受力状态。

a—45°大风工况; b—90°大风工况; c—断线工况; d—安装工况。图9 铸钢相贯节点应力分布 MPaFig.9 Stress distribution of the cast steel tubular joint

3.3.3极限承载力

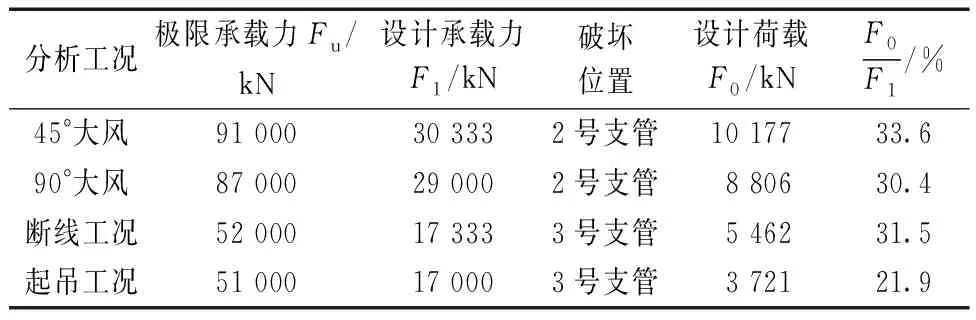

根据CECS 235∶2008《铸钢节点应用技术规程》[17]要求,采用弹塑性有限元分析结果确定铸钢节点承载力设计值时,其值不应大于极限承载力的1/3,采用有限元方法求得上述4种工况下节点的极限承载力。加载过程中,对各支管施加的轴力按照设计荷载进行等比例放大,直到节点进入极限状态。如表5所示,45°大风和90°大风工况下,节点极限承载力分别为91,87 MN,破坏部位均为2号支管管口;断线和起吊工况下,节点极限承载力分别为52,51 MN,破坏部位均为3号支管管口。4种工况下的设计承载力分别为30.333,29,17.333,17 MN,设计荷载F0与设计承载力的F1的比值分别为33.6%、30.4%、31.5%和21.9%,说明该铸钢节点是安全可靠的。

表5 铸钢节点极限承载力和设计承载力Table 5 Ultimate bearing capacity and design bearingcapacity of the cast steel joint

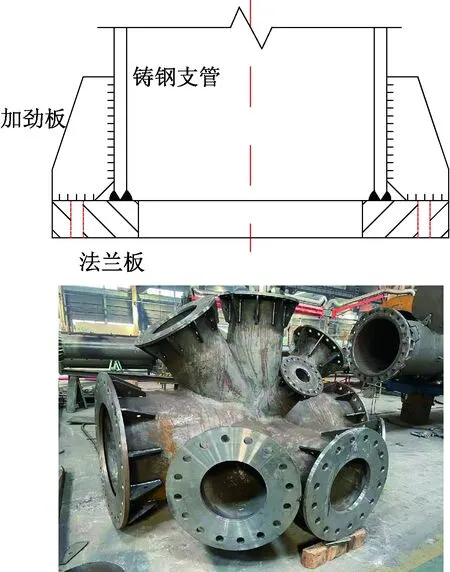

3.4 管口连接法兰

铸钢节点各支管管口设有刚性法兰,刚性法兰具有很好的连接刚度和承载力性能,在重要工程的主要受力构件连接中应用较为普遍。法兰受压时,主管压力由管壁和法兰板之间的环向连接焊缝传递;法兰受拉时,主管拉力由连接螺栓传递,法兰板厚度、加劲板尺寸由受拉螺栓所在区格控制。如图10所示,铸钢节点各支管管口与法兰板通过环向T接焊缝连接,法兰盘内径小于支管内径,并设置沿环向均匀分布的加劲板。管口与法兰板连接焊缝、加劲板连接焊缝质量等级为二级,法兰板和加劲板的材质为Q355,连接螺栓材质为8.8级。

图10 铸钢相贯节点连接法兰Fig.10 Connection flanges of the cast steel tubular joint

4 结 论

以500 kV凤城—梅里长江大跨越塔作为工程背景,开展跨越塔头下横担-主材连接节点选型,并开展了节点应用分析,形成主要结论如下:

1)比选了相贯焊节点、焊接空心球节点和铸钢相贯节点,其中铸钢相贯节点采用整体浇铸技术,有效解决了节点多根杆件空间交汇的问题,避免了复杂的焊接工艺,且节点构造、应力分布合理。因此,跨越塔下横担-主材连接节点采用铸钢相贯节点。

2)铸钢节点同批次试件力学性能试验结果显示:G20Mn5QT铸钢材料具有良好的韧性、塑性变形能力和可焊性,适合在超高大跨越钢管塔中应用。

3)铸钢节点有限元分析结果显示:在设计荷载作用下,节点核心区最大应力为112.34 MPa,最大变形为0.62 mm,节点处于弹性受力状态。

4)计算得到45°大风和90°工况下,节点设计承载力分别为30 333 kN和29 000 kN;断线和起吊工况下,设计承载力分别为17 333 kN和17 000 kN,F0/F1的最大值为33.6%,说明该铸钢节点是安全可靠的。