真空高压气淬炉气淬压力与电机功率的选配

张 敏,甘 琨,郭立梅

(中国电子科技集团公司第二研究所,山西 太原 030024)

真空热处理技术具有无脱碳、耐氧化、脱脂、脱气、表面质量好、变形微小、综合力学性能优异等特点,成为提高金属材料机械性能及其制造质量的重要手段[1]。

真空高压气淬是在真空状态下对工件加热,采用惰性气体为介质,将气体压缩后,经喷嘴喷射到待处理的工件表面,使工件快速冷却硬化的一种真空热处理技术[2]。罗筠等[3]采用计算流体力学方法,建立了真空高压气淬炉炉膛的瞬态模型,模拟了圆柱形工件的淬火过程,预测了待加工工件处于炉内不同位置处的冷却效果及温度曲线,并进行了对比实验。胡勇等[4]通过分析离心风机的流量、全压、内功率、转速、气体压强和密度等参数之间的关联,总结出上述参数对气淬过程的影响。

本文以ZQL-180高压气淬炉为例,对不同电机功率、气体压力以及不同风管布局下炉内冷却效果进行研究分析。以GH3230高温合金材料为研究对象,采用有限元分析软件对炉内气体流场进行分析,应用数值模拟软件FLUENT 模拟气淬过程中的气流场与温度场,分析淬火气体在不同压力下的冷速曲线,找出适合于GH3230高温合金材料的冷却压力范围。

1 几何模型

本文采用ZQL-180型真空气淬炉在真空状态下对合金零件及其他零件钎焊连接的气淬热处理。气淬系统主要由风机、叶轮、换热器、风管和喷嘴组成,气淬系统及气淬循环流动示意图见图1。该炉体恒温区尺寸L×W×H为900 mm×900 mm×600 mm,最高工作温度为1300 ℃。炉体内惰性气体通过风机抽出后,经过风管快速将气体喷向待淬工件,被循环气体经过换热器达到降温效果,如此循环,使工件冷却。

图1 ZQL-180型真空气淬炉气淬过程示意图Fig.1 Schematic diagram of gas quenching process of ZQL-180 vacuum gas quenching furnace

2 控制方程

本文采用K-ε三维湍流模型,在分析计算过程中,涉及工件内部热量传递到工件表面与周围气体进行热量交换,属于气固耦合热传递问题。通用控制方程为[5]:

(1)

式中:各项依次为非稳态项、对流项、扩散项和源项。

本文对计算模型进行了合理的模拟简化假设:

1)气体马赫数Ma<0.3,可看成不可压缩气体流动,炉腔内气体流动为理想不可压粘性流;

2)忽略密度变化所产生的浮升力对气体流动的影响;

3)气体流动为低速不可压缩流动,可忽略由流体粘性力做功所引起的耗散热;

4)忽略淬火风机的鼓风时间和再充气时间,炉内气体压力直接达到工作压力;

5)假设换热器有足够大的换热能力,尤其在热交换初期。

3 材料参数

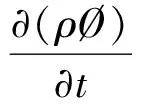

在数值模拟分析中需输入各材料的热物性参数,包括密度、比热、热传导系数和粘度,如表1所示。

表1 材料的热物性参数

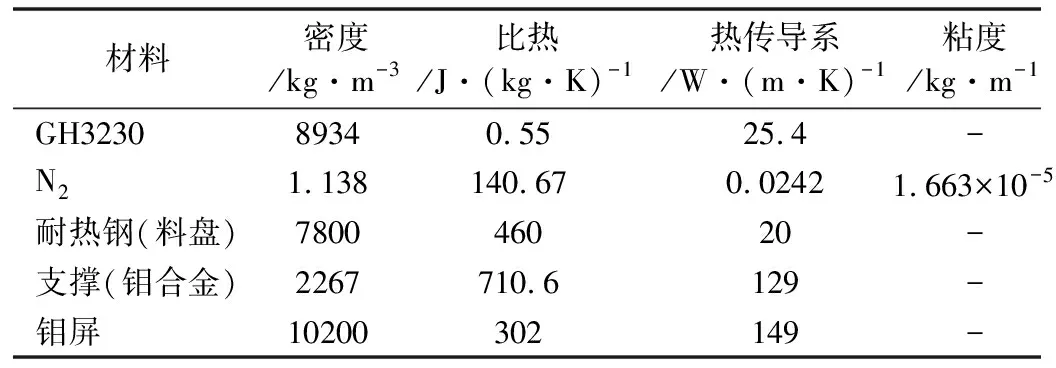

4 风道设计

风道的设计参数对喷嘴流出速度有一定影响,通过设计两种风道,采用FLUENT软件对风道流场进行模拟分析,结果如图2和图3所示。由分析可知,采用锥形喷嘴内部气流更加均匀,流速也大幅提高,但锥形喷嘴加工成本高。由于本项目对工艺要求不是特别苛刻,综合考虑采用直筒喷嘴。

图2 直筒风筒Fig.2 Straight air duct

图3 锥形风筒Fig.3 Conical air duct

5 气体压力的选择

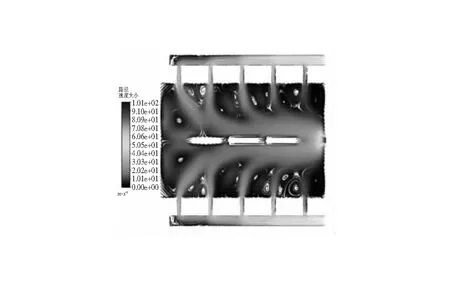

GH3230高温合金分别在0.1、0.2、0.5、0.6、0.8和1 MPa气体压力下的冷却速度曲线如图4所示。由图4可知,随着气体压力的提高,工件的冷却速率加快;气体压力在0.6~1 MPa时,冷却效果较好。气体压力超过0.6 MPa时,气体压力增加对冷却速度和工件温差的增幅减少,考虑到使用成本,气体压力选择0.8 MPa。炉内气流流动如图5所示,在风道末端喷嘴处速度较高,且在工件表面形成漩涡,热对流换热效率较高,工件冷却效果明显。

图4 不同气体压力下工件的冷却速度Fig.4 Cooling speed of workpiece under different gas pressure

图5 流场矢量图Fig.5 Flow field vector diagram

6 初始和边界条件

气淬过程属于非稳态问题,在气淬过程中除了实际模拟流场和温度场随时间的变化,还需要给出初始条件和边界条件。GH3230高温合金材料在真空环境下加热温度为1100 ℃,真空度为5×10-5Pa,保温一段时间后,向炉体内快速充入氮气对工件进行冷却。假设工件受热均匀,初始温度为1100 ℃,氮气初始温度为室温,入口压力为 5×105Pa,出口压力为1×105Pa,气体与炉体内固体采用对流换热模式。

7 冷却电机功率的选择

气淬炉主要是以冷却风机为驱动,使炉体内气流循环,对工件进行冷却,选择合适的冷却风机对冷却效果影响很大。一定气压下,流量越大,气体与工件、换热器之间热交换频率就越高。对不同功率下电机匹配合适型号叶轮,对应配置参数如表2所示。不同功率下电机的冷却效果如图6所示,电机功率在132~200 kW之间,冷却效果较好,考虑到成本等原因,电机功率选择185 kW。

表2 不同电机功率与叶轮匹配参数

图6 不同电机功率下工件的冷却情况Fig.6 Cooling condition of workpiece under different motor power

结合数值模拟下气体压力与电机功率的选型,对GH3230高温合金材料进行现场实验,实验结果如图7所示。经过拉伸试验和显微组织分析,结果表明合金的力学性能满足要求,该工艺数据具有一定参考性。

图7 GH3230高温合金材料实验结果Fig.7 Experimental results of GH3230 superalloy materials

8 结论

1)通过模拟压力气体在炉内的流场分布和工件的温度场分布,分析了0.1、0.2、0.5、0.8和1 MPa气体压力下,流场的速度矢量分布,并得到较为准确的工件冷却曲线。结果表明,随着气体压力的提高,工件整体、表面及中心的冷却速度得到显著提高。

2)综合考虑成本和工艺,采用直筒喷嘴。

3)电机功率在132~200 kW之间,冷却效果较好,综合考虑成本等因素,电机功率选择185 kW。