石化企业提高终端电气化率路径

袁明江,王志刚

中石油华东设计院有限公司

0 引言

根据发改能源〔2022〕210 号《“十四五”现代能源体系规划》和发改能源〔2022〕353 号《关于进一步推进电能替代的指导意见》,中国加快推动能源绿色低碳转型,实施可再生能源替代行动,推动构建新型电力系统,促进新能源占比逐渐提高,科学有序推进实现“碳达峰、碳中和”目标,不断提升绿色发展能力;全面深入拓展电能替代,推动工业生产领域扩大电锅炉、电窑炉、电动力等应用;工业生产持续提升电气化水平,预计到2025年电能占终端用能比例达30%左右[1]。国际大型炼化公司也积极推进生产电气化和电力结构清洁化工作,如,BASF SE(巴斯夫欧洲公司)、Sabic(沙特基础工业公司)和Linde(林德集团)正在建造全球首个电加热蒸汽裂解炉示范工厂[2]。据中国某大型油气集团内部调研,2022年底,中国石化企业的平均终端电气化率为8%~12%。

根据《中国石油绿色低碳发展行动计划3.0》,中国石油天然气集团有限公司将实施深度电气化改造工程;中国石油化工集团有限公司也积极推进石化企业的电气化率提升工作。为此,各石化企业需不断增加电能使用,减少蒸汽和燃料的消耗。但是目前,石化企业进一步提高终端电气化率还面临着技术可靠性、经济性、安全性和现有系统改造投资高等挑战。本文采用“模拟设计+路径分析”的方法对石化企业提高终端电气化率的路径进行研究。

1 总体思路及制约因素

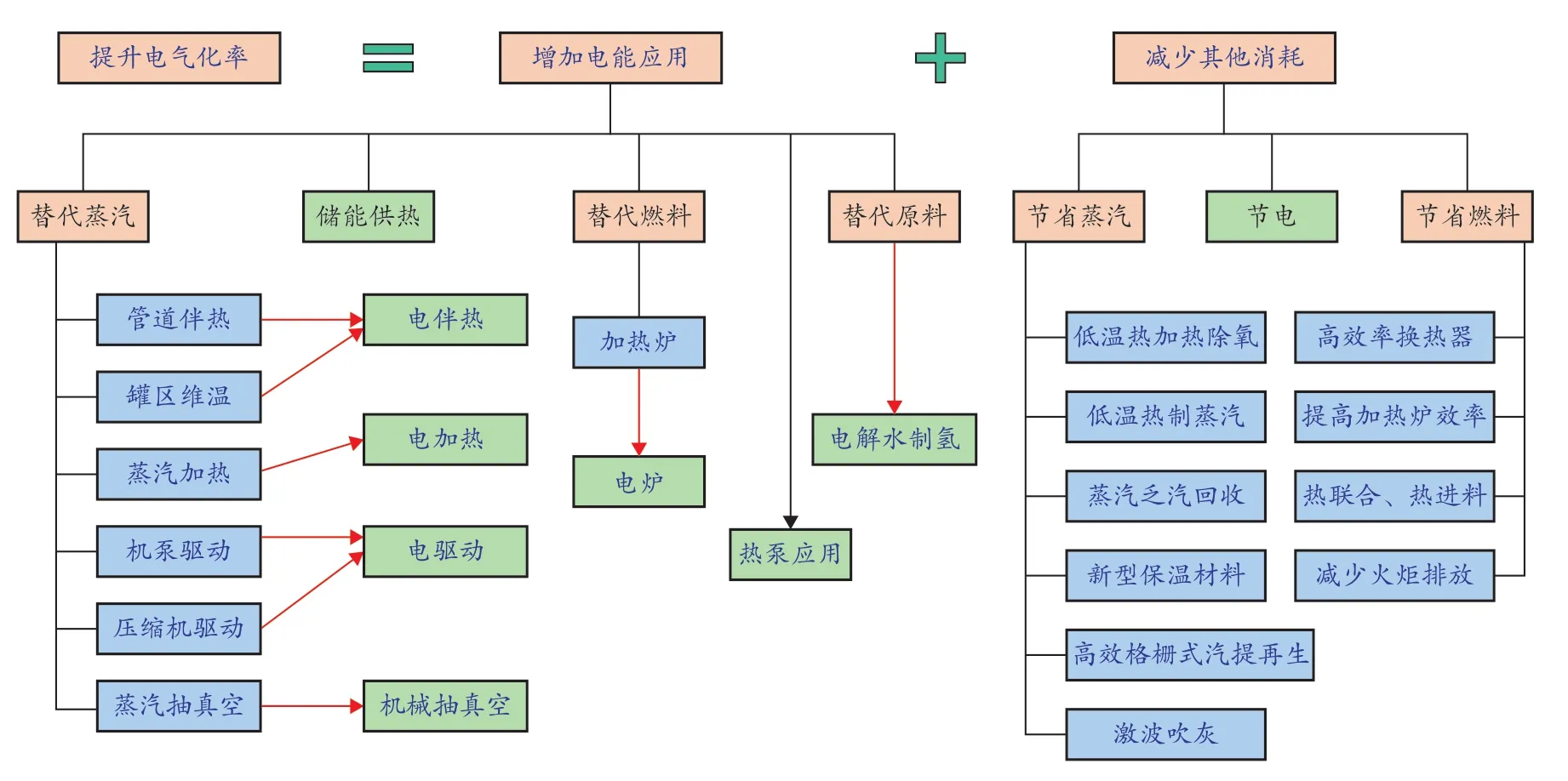

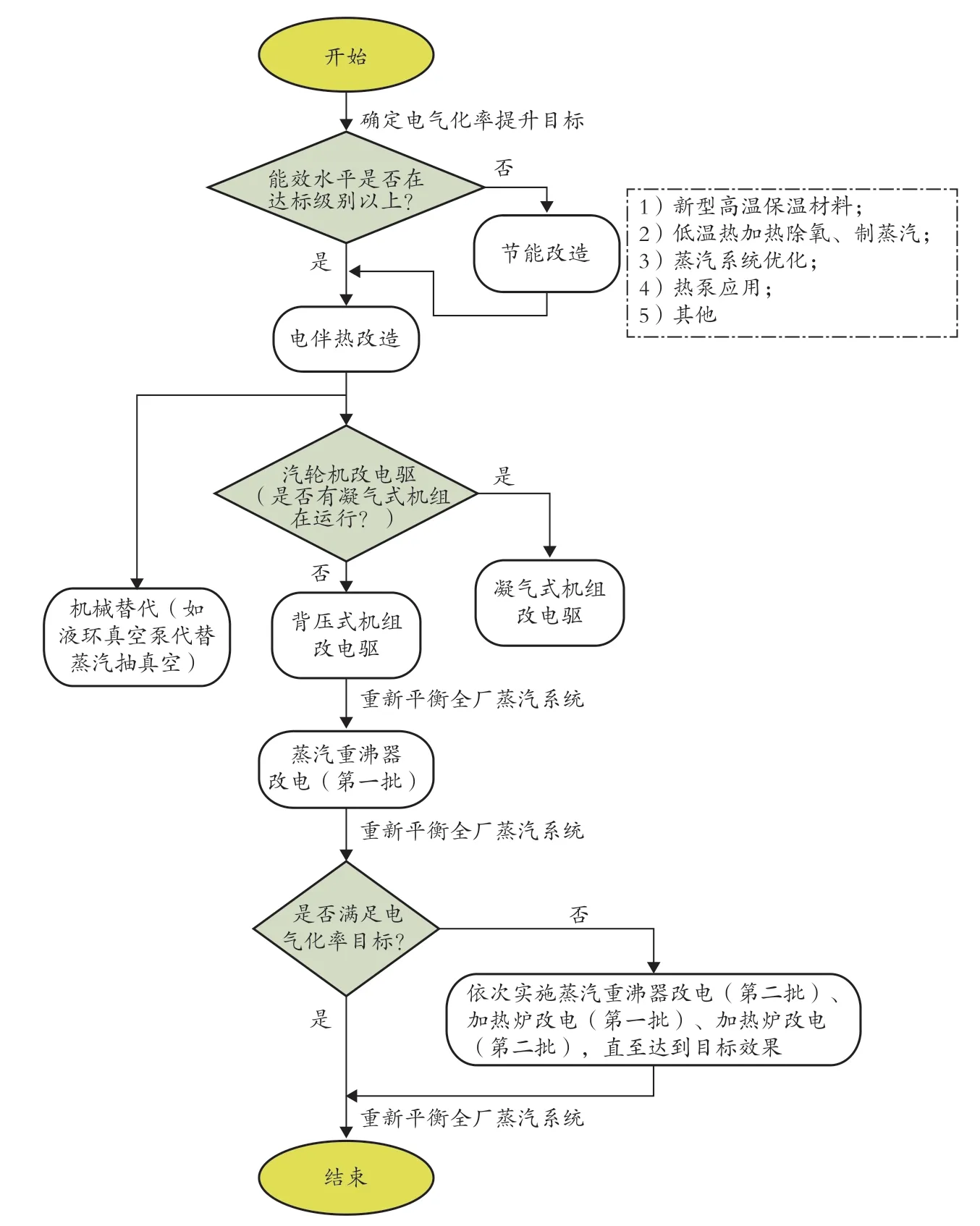

终端电气化率的定义为“(终端用户电耗/总能耗)×100%”,其中,1 kW·h 折合成0.086 kg 标准油。电气化率的研究对象可以是某个企业或是单个系统或单元。石化企业提高终端电气化率的总体思路见图1。

图1 石化企业提高终端电气化率总体思路

石化企业可采取的路径有两个基本方向。一是“做大分子”,即在总能耗不变的情况下提升能耗中的电能比例。电替代主要分为电的动力替代和热力替代,动力替代主要指电驱动、真空泵、液环泵等动力应用,热力替代主要指电伴热、电锅炉、电加热器和电加热炉的应用。增加电能的其他应用还包括采用电能的新工艺技术,如电解水制氢和电裂解制烯烃等工艺。二是“做小分母”,即降低全厂或者装置的总能源消耗,特别是非电力能耗。实施节能改造,也是提高企业终端电气化率的重要手段,特别是对于炼油和乙烯能效尚未达标的石化企业,应首选节能类的改造替代路径,重点考虑低温热高效利用、热泵应用等节能措施。这类路径一般具有合理的经济效益,但对于全厂电气化率的提升幅度较为有限。

目前,石化企业提高终端电气化率的制约因素主要包括:新能源绿电尚未形成规模化供应,且绿电生产地大多与石化企业距离较远;绿电的不稳定性和不连续性影响了动力替代效果,且大规模储能技术仍有瓶颈,成本较高;现有价格体系下,电力价格明显高于自用的油气价格,因此,目前电的热力替代在石化企业中经济性较差。此外,大规模电力替代后,对于石化企业电网的稳定性和抗晃电要求也是新的挑战。

2 考虑因素及影响分析

石化企业提高终端电气化率是一项复杂的系统工程,其目标是替代部分化石能源消耗[3-7],实现企业生产过程深度脱碳。在研究制定提高终端电气化率路径时,各企业需要综合考虑各方因素,主要包括技术和装备的可行性、技术路径的经济性和安全性,其他考虑因素还包括新增电力负荷的来源、电力系统扩建方案,以及电气化改造后对全厂蒸汽平衡、燃料平衡的关联影响等。

2.1 技术和装备成熟度分析

根据技术和装备成熟度情况,目前可采取的提高电气化率技术和装备主要有电伴热、电加热器、电驱动、液环泵和热泵。20 MW 以下的电机技术较为成熟,能够满足炼油过程的各装置及系统对于压缩机和汽轮机的电驱需求。大型乙烯项目,由于乙烯裂解气压缩机的规模较大(60 MW 以上),国产的防爆电机尚缺乏此规模的应用案例,或需要采用拆分为两台电机合力驱动的实施方案。

技术和装备尚不成熟,需继续进行开发和工业验证的技术主要有电裂解炉、电加热炉、电蒸汽锅炉、微电网、电力储能、电催化及电解。电蒸汽锅炉主要分为电阻式、电磁式和电极式三大类,对于电阻式和电磁式锅炉,现有的工业应用普遍存在规模小、蒸汽压力等级低的问题[8-9]。电极式锅炉具有很好的热效率,已被广泛应用于电力供暖、化工(非连续长周期运行时)等行业,目前设备规模能够达到30 t/h 左右,可生产70~130 ℃热水;因绝缘和密封问题,其蒸汽压力等级和长周期能力尚无法满足石化行业8 000 h 以上的连续运转需要。智能微电网的关键是PCS(储能电力转换系统),凭借储能使绿电更易与电网用电整合,运用分散式发电技术,增加电力系统稳定性。孤网运行的微电网要求配置一定容量的储能系统,这也是投资较高的原因。

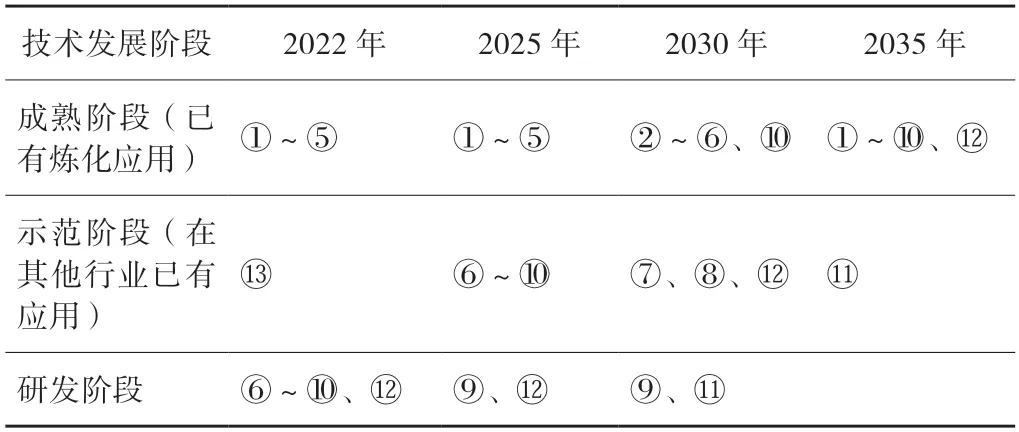

电蒸汽锅炉技术和微电网技术都在不断发展进步,在石化行业会得到越来越多的应用。2025—2035年,预计电气化相关技术发展和可用情况见表1。其中,相关技术按如下进行编号:①电伴热;②工艺电加热器(加热气体类);③电驱动;④液环泵;⑤热泵;⑥380 ℃以下热载体加热炉(5 MW 及以上);⑦50 t/h 中压蒸汽电锅炉;⑧600 ℃以下电加热炉(5 MW 及以上);⑨智能微电网;⑩800 ℃以下电熔盐炉;⑪900 ℃以下电加热炉;⑫电裂解炉;⑬低压蒸汽电锅炉。

表1 电气化相关技术现状及发展阶段预测

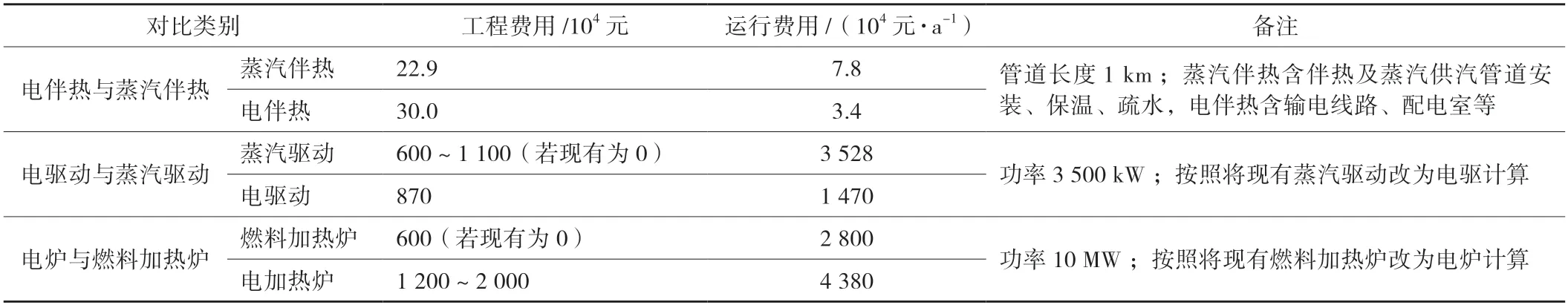

2.2 经济性分析

以某石化企业的全厂电气化改造路径为例,对电伴热与蒸汽伴热、电驱动与蒸汽驱动、电炉和燃料加热炉的投资和运行费用进行了初步对比,分析情况见表2。需要说明的是,由于不同区域的电力价格、燃料价格的不同,具体的费用亦有差别。

表2 电气化相关技术投资及经济性分析

由于目前绿电价格总体上高于平均上网电价,即使在绿电供应充足的西北地区,绿电上网价格仍高于火电上网电价30%左右。以青海油田为例,天然气价格1.15 元/m3,若用电力替代天然气,则等热值成本约为3.6 元/m3。因此,在目前价格体系下,采用电力进行热力替代不具有经济性。

由于发电总体效率高于装置的凝汽器效率,采用电力替代石化企业的凝汽器从用能角度看是合理的,而替代背压汽轮机未必合理。采用电驱代替蒸汽驱动具有较好的经济性(见表2),例证可参考中国石化燕山石化公司等的工业实验[10-12]。

2.3 安全性分析

根据某石化企业近5年内用电设备非计划停工事故统计,因外部电网导致的事故占比高达81%。加之近年来极端气候增多,企业用电量不断增长,在迎峰度夏、迎峰度冬等特殊时段,石化企业限电概率增加,进而给企业的连续稳定生产带来较大影响。部分老企业现有电网结构薄弱、配电线路负荷重、线路长、分支多,需要进行较大改造以适应电气化发展需要。为应对外电网的电压偏差、电压波动与闪变、电压暂降(晃电)、频率波动、波形畸变等波动与偏差,各企业可采取电力系统继电保护装置进行合理配置与整定,电气装置中关键元件采用宽电压产品或专用的抗晃电产品,对关键电源采用交流或直流不间断电源供电等措施[13-14]。未来,还需在大容量非线性电力元件引起的谐波污染、变频器的备用及冗余、高压电力系统接入和抵御晃电向进一步优化设备配置[15],为炼化装置电气化改造提供稳定的供电。

3 实施路径

不同石化企业由于加工规模、流程配置的不同,现有用能结构的差异,可采取的电气化率提升路径也不尽相同。建议按图2所示的总体路径开展电气率提升的路径研究和比选。

图2 石化企业提高终端电气化率路径

3.1 节能改造

节能改造具有提高企业经济效益和终端电气化率的双重意义,对石化企业普遍适用。建议做好全厂蒸汽-电力系统的平衡和优化,消除蒸汽不合理利用,减少蒸汽减温减压使用,减少管网散热损失,提高蒸汽系统的利用效率,持续降低炼化装置的能源消耗。炼化装置可考虑采用冷再生剂循环催化裂解技术提高催化裂化反应的选择性;采用高效空气预热器,推广应用高效换热器;采用高效烟机,高效回收催化裂化装置再生烟气的热能和压力能;推广加氢装置原料泵液力透平应用;加强装置间物料直供;推进企业氢气网络系统集成优化等技术。

目前,推荐的主要方向有低温热产热水或低温热产蒸汽、热泵应用等。通过热泵生产低压蒸汽可减少对锅炉生产蒸汽的依赖。目前市场上热泵产品(如两级热泵)供热温度可达120~150 ℃。采用“闪蒸+压缩”工艺,回收炼化装置低温余热,生产符合蒸汽管网参数的低压蒸汽,节能效果显著。热泵技术生产的低压蒸汽运行成本要低于电加热锅炉,具有良好的经济性。

通过基于低温热的热泵技术,最大程度替代1.0 MPa 蒸汽是一个重要方向,只有减少了1.0 MPa 蒸汽的需求,才能为后续3.5 MPa 背压机组改造为电驱创造条件。炼厂的低温热还将优先用于罐区保温及管道伴热,而不只是用于低温热发电。

3.2 电驱替代

目前炼厂用各规模的压缩机均可采用电驱进行替代。在替代路径上,根据全厂蒸汽-电力平衡,首选凝汽式汽轮机进行改造,然后再考虑背压式汽轮机,如确需采用抽凝式汽轮机,要多抽汽、少凝汽,抽汽的功率占比要达到45%~70%,充分发挥抽凝汽轮机组对蒸汽管网的调节作用。

汽轮机驱动改电驱后将重构石化企业的蒸汽平衡,目标是停锅炉自产蒸汽,保持小的蒸汽系统,减少管网损失。对于部分石化企业富余的蒸汽,也可以考虑蒸汽发电,从能源效率角度,尽可能采用11.9 MPa 或者4.0 MPa 的高压蒸汽发电,采用抽凝式机组,以提高蒸汽系统的整体效能。

3.3 电伴热替代

电伴热是成熟的技术,具有控温准确、施工简便、日常维护工作量少等优点。炼厂管网上长距离重油管道可以考虑使用电伴热,特别是间断投用的管道和火炬管道的伴热,由于要求的维持温度不高,只考虑补充热量损失,因此,虽然电伴热能够降低蒸汽系统的运行成本,但对于提高全厂电气化率的影响幅度较小。

3.4 电加热替代

电加热路径主要是使用电加热器替代蒸汽加热、电加热炉替代燃料加热。电加热器替代蒸汽重沸器作为热源,首先考虑应用的被加热物料为气体类、轻烃类、非热敏性的单相流体,出口温度最高可达710 ℃,热效率可达95%,加热元件温度一般高于被加热介质50~100 ℃。若被加热物料为两相流,一般采用间接辐射电加热炉,即:被加热物料走盘管内,中间传热介质为氮气或热载体,出口温度可达550 ℃,热效率高于90%。

目前中国较为成熟的单台电加热器负荷为3.5~5 MW。对于5 MW 及以上的电加热器和电加热炉,推荐采用1~6 kV 电压作为加热电源,这样能够减少变压器和电缆回路的数量,还能减少电能损耗,相较220 V 电源可提高电热效率10%左右。功率密度对电加热器来说非常重要,功率密度过大会导致电加热器过热,可能损坏加热元件。实际的功率密度须根据介质的流速、比热容、导热系数和黏度来计算,并根据经验进行修正[16]。

除了中高压电源外,大负荷电加热时一般需要采用浸没式加热器,以快速转移走电热元件周围的热量,避免电热元件的超温损坏。电加热器或电加热炉技术对于提高企业的终端电气化率具有决定性作用。

3.5 其他措施

炼厂减压塔顶通常采用一、二级蒸汽抽真空+三级液环泵组合方案,采用两级液环泵串联抽真空方式,即可实现1.0 MPa 蒸汽的替代。对于有减压深拔工况的减压蒸馏装置,前边仍需增加一级蒸汽喷射器。目前,罗茨真空泵抽真空在中国已有应用业绩,采用两级罗茨真空泵+液环泵,可满足减压塔顶对残压的设计要求。

利用太阳能、绿电等加热熔盐,通过储热解决了可再生能源不稳定的问题。同时,熔盐加热后的输出温度可达550 ℃左右,可以满足石化企业大多数的用热需求和蒸汽过热的需要。炼厂设置大型熔盐罐,利用热熔盐加热油品物料,替代目前的加热炉和锅炉,可以大幅减少石化企业的碳排放。该技术对于提高企业的终端电气化率具有明显贡献。

在国家“双碳”目标背景下,各石化企业应充分利用厂区及其周边区域的新能源发电、新能源储能储热,增强电力供应和多能互补能力,增强企业的能源使用效率和绿电消纳能力。在碳市场交易和资产管理等机制方面,各石化企业应做好集团内部碳资产的核查和管理,有序开发CCER(国家核证自愿减排量)项目、碳金融产品,统筹碳配额和CCER 交易、绿电或绿证交易,促进企业绿色发展。

3.6 实施顺序及优先度

从电气化实施路径的经济性、技术可行性、落地可改造空间等方面考虑,建议总体思路上按照节能优先、凝汽式驱动替换、背压驱动改造、电伴热改造、电加热器改造的顺序进行路径设计,将电加热炉改造作为最后的手段。对于电加热器和电加热炉的改造,可分批进行,按照小负荷、气体和轻质物料优选的原则进行路径规划。目前,采用电驱替代蒸汽透平,特别是凝汽式汽轮机,不仅能够节能、减少CO2排放,而且具有良好的经济效益。

4 结论及建议

在国家“双碳”目标背景下,石化企业提高终端电气化率是必然的选择。在进行总体路径规划时,需综合考虑改造路径的技术可靠性、经济性和安全性,也需结合外部可用的绿电资源,做好企业内部蒸汽平衡、燃料平衡和物料平衡。

电伴热、电加热器、电驱动、热泵、电锅炉、电加热炉等技术,目前处于不同的技术发展阶段,对于石化企业提高全厂电气化率的贡献也不同。不同类型的石化企业,加工规模、流程配置和用能结构不同,也增加了实施电气化率提升工作的不确定性。各企业应采取“一厂一策”的路径,结合企业“十四五”规划和绿色低碳发展规划,不断增强企业的能源使用效率和绿电消纳能力。

对于电加热和电伴热的替换路径,虽然减少了蒸汽和燃料消耗,但增加了电力消耗,最后折算为企业加工能耗是增加的。只有按照绿电进行能耗计算,才能实现绿电节能的效果。对于新建大型炼化项目,必须与地方政府进行商谈,保障获得100%的绿电供应指标。

由于目前的电价和燃气价差,电加热炉运行成本是传统火焰加热炉的1.5~3 倍,技术上也需要进一步的工业验证。建议将电加热炉路径作为兜底手段,先行开展工业验证性试验,待电价等条件成熟后再全面推广应用。