储气库地面工程在线仿真技术

虞维超,马子健,李愚,岳远志,庞诚浩,白亚星,李宸轩,沈思亨,宋尚飞,宫敬

1.国家石油天然气管网集团有限公司油气调控中心;2.中油辽河工程有限公司;3.中国石油尼日尔公司尼贝管道项目;4.中国石油大学(北京)机械与储运工程学院

0 引言

中国天然气消费潜力巨大、安全供应要求高,必须建立与中国未来天然气发展形势相匹配的天然气供应保障系统[1-2]。储气设施是否完善是衡量天然气供应保障能力的重要指标,由于天然气易燃易爆、难以储存,地下储气库成为最主要的天然气储气设施[3-4]。目前世界上建有710 余座地下储气库,总工作气量达到4 500×108m3,约占全球天然气年消费量的12%,欧美发达国家地下储气库工作气量甚至占其天然气消费量的20%~25%[5],可见地下储气库在天然气供应安全中起到重要作用。由于地下储气库具有调节冬夏峰谷差、应对极端天气变化、管道中断应急以及战略储备等多重功能,中国近年来加强了天然气地下储气库的建设。为加快储气设施建设,国家发展和改革委员会、国家能源局于2018年4月26日印发了发改能源规〔2018〕637 号《关于加快储气设施建设和完善储气调峰辅助服务市场机制的意见》,明确提出储气能力建设的要求,对中国天然气地下储气库的建设起到了极大的推动作用。

随着中国储气库系统规模不断增大和智能化要求逐渐提高,开展储气库智能化建设,实现储气库系统安全、可靠、平稳、经济、高效运行,是储气库运行设计面临的关键问题[6-7]。储气库在线仿真技术是智能储气库建设的关键,是实现储气库生产运行流程预测、安全预警、辅助判断及优化控制的核心技术。储气库在线仿真是基于储气库系统中间数据库平台采集的SCADA(数据采集与监视控制系统)实时数据,经由仿真模型与算法软件针对储气库实时运行工况进行的拟合计算,在此基础上进行工艺预测与特殊工况模拟分析,从而为储气库系统安全运行提供辅助决策。

储气库在线仿真系统应具备四大功能:一是具备在线数据采集功能,能够实时采集储气库地面工程SCADA 系统中的生产数据;二是具备在线数据处理功能,可以解决所采集数据中存在的数据噪声、数据不完整、数据异常等问题,提升在线数据的数据质量;三是具备地面工程工艺仿真功能,能够实时计算储气库管道和设备压力、流量、温度、烃露点、水露点等参数;四是具备数据存储和交互功能,可将储气库基础数据、实时采集数据和在线仿真数据持久化存储,并与工艺计算模型实时交互,实现仿真结果可视化。其中存储于仿真数据库的数据包括:①储气库基础参数,如设备特性参数、数据传输系统资料(系统的仪表配置和技术规格、OPC(对象链接与嵌入的过程控制)通信接口技术规格)、设备路由信息、储气库采出气体组成等;②实时采集数据,如储气库采出气体的流量、关键节点的温度和压力测量值;③在线仿真计算结果,如储气库地面工程关键节点的流量、压力、温度、水露点和烃露点等计算值。

然而,当前国内外学者针对地下储气库研究专注于储气库库址优选[8-10]、钻井完井[11-12]、注采工程[13-14]、地面工艺[15-18]、完整性[19-22]和可靠性评价[23-26]等方向,缺少储气库在线仿真技术方面的研究与实践。储气库在线仿真技术涉及诸多标准和规范、数据读取技术、数据处理技术、工艺计算和设备控制机理模型、水力热力求解算法以及在线仿真开发技术,其内容综合性强、涉及面广、理论程度深,实现难度大。基于此,本文开展了储气库地面工程在线仿真系统技术研究,以期实现储气库地面工程设备运行的实时监测、流程预测、安全预警,推动储气库智能化建设进程,提高储气库安全生产水平。

1 储气库地面工程在线仿真系统设计方案

1.1 系统软件架构

本系统设计方案基于三层架构体系,建立了由数据源层、技术层和应用层组成的储气库在线仿真系统软件架构(见图1)。数据源层包括设备数据和路由数据组成的静态数据,以及SCADA 系统数据和仿真软件数据组成的动态数据。数据源层通过数据库与技术层进行数据交互。技术层中主要包括压缩机、换热器、分离器、管道气液两相流、乙二醇回收等储气库地面工程工艺模拟技术。应用层是将技术层机理模型的计算结果可视化输出,并与现场操作决策者进行交互,指导生产实际。

1.2 系统开发架构

将软件系统的前端操作和后台服务进行分离,通过系统分层保证低耦合和高扩展性。目前,软件开发的整体架构分为C/S(客户端/服务器)架构与B/S(浏览器/服务器)架构。在响应速度、用户界面、数据安全等方面,C/S 优于B/S;在业务扩展和适用网络方面,B/S 优于C/S。因此综合考虑储气库在线仿真特点后,本系统设计方案采用C/S 系统开发架构。

1.3 系统工作流和数据流设计

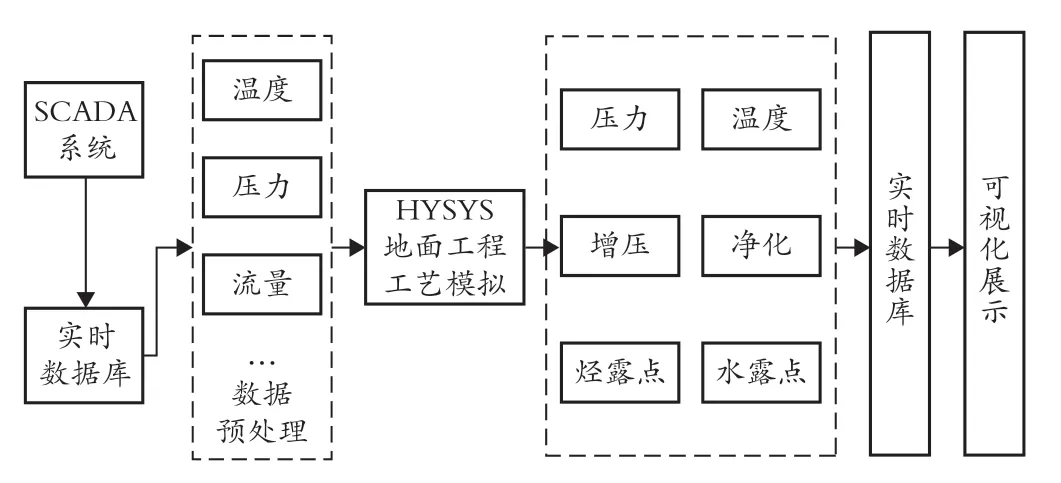

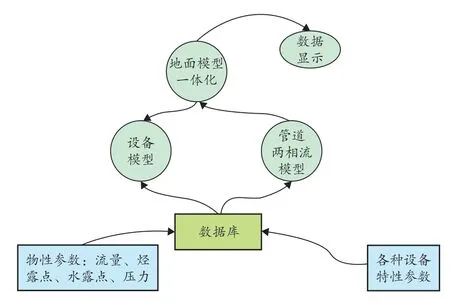

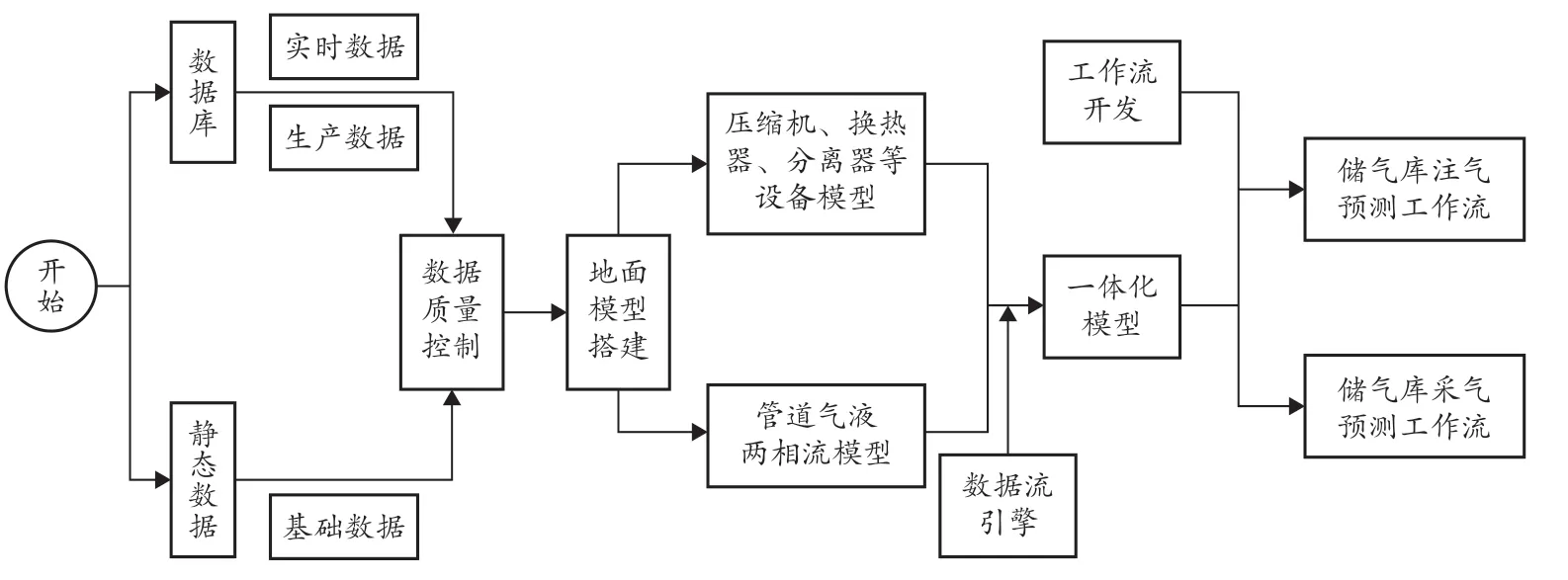

图2为本文提出的储气库在线仿真系统工作流引擎框架。基于Python(一种计算机程序设计语言)搭建了工作流引擎框架,通过从SCADA 系统中获取压力、流量等相关数据,在Python 环境下驱动数据流动,将实时数据输入工艺计算模型中进行模拟,实现了温度、压力、烃露点等预测结果的可视化展示,带动工作流运行。在数据流引擎框架设计方面,将各种数据按统一的格式进行分类(见图3)。

图2 系统工作流引擎框架

图3 系统数据流示意

2 储气库地面工程在线仿真技术

基于储气库在线仿真系统需求分析和系统设计结果,对实现储气库地面工程在线仿真的技术进行研究,包括储气库地面工程在线工艺计算模型、在线数据采集和处理技术、工艺计算模型与仿真数据库数据交互技术。

2.1 工艺计算模型

以典型枯竭油气藏型地下储气库为例,对储气库系统注采气工艺进行说明。基于储气库注采气工艺流程,采用地层产量模型、单井产能公式、注采过程中油管流动动态分析以及井口压力与井底压力计算模型、地面系统和设备水力-热力计算模型(包括高压管段水力-热力计算模型和气液分离器、换热器、节流阀、工艺流程模拟)对储气库系统在给定工况和不同开井方案下,设备单元压力、流量、温度等参数进行计算,从而为储气库地面工程在线工艺计算提供数据支持。因此,基于储气库地面工程注采气流程,采用机理模型和商业仿真软件,建立了储气库地面工程工艺计算模型(见图4)。

图4 储气库系统地面工程在线工艺计算模型

本文主要基于HYSYS(石油化工工艺流程模拟软件)建立储气库地面工程工艺计算模型,并通过中间数据库将SCADA 在线生产数据与基于HYSYS软件的工艺计算模型相连,计算模型中采气预测工作流包括脱水脱烃处理预测、凝析液处理预测、脱酸预测、段塞流预测、水合物形成预测等;注气预测工作流包括压缩机工作状态预测、注气管道压力预测等。

2.2 数据采集和数据处理技术

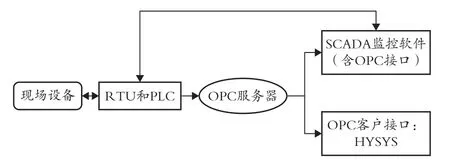

当前采集SCADA 数据的方法有OPC 接口通信、OLE(对象连接与嵌入)接口、DDE(动态数据交换)等方法。OPC 是以OLE/COM 机制作为应用程序的通信标准,具有语言无关性、代码重用性等易于集成的优点。OPC 标准定义了一个接口开发标准,能实现在OPC 服务器和OPC 客户端之间进行数据交换,目前大多数现场仪表以及控制软件生产厂商都支持该标准。通过对各种数据采集方法的调研和比选,本文采用OPC 接口通信进行储气库在线生产数据采集,提出了基于OPC 架构的储气库在线数据采集技术,实现了实时生产数据采集并提高数据提取的效率(见图5)。

图5 基于OPC 架构的储气库在线数据采集技术方案

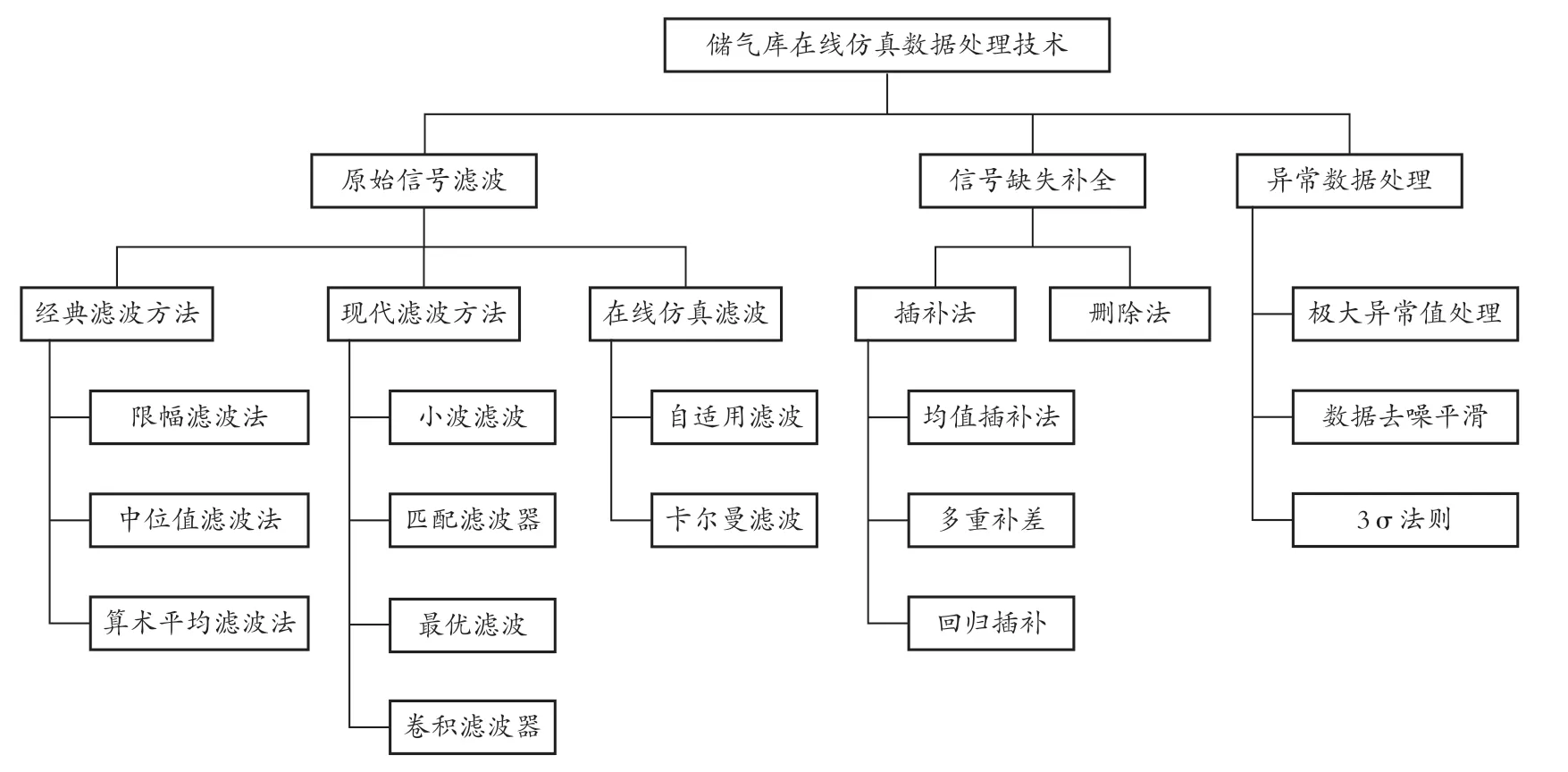

由于采集的储气库SCADA 在线生产数据存在数据噪声、数据不完整、数据异常等问题,本文开展了储气库在线数据处理技术的研究。针对储气库在线仿真系统具有较强的非线性以及实时性的特点,通过对比不同数据处理方法的适用性,提出结合自适应滤波算法、均值插补法、3σ 法则的储气库在线数据处理方法,形成了储气库在线数据处理技术(见图6),提升了在线数据的数据质量。

图6 储气库在线仿真数据处理技术

2.3 基于Python 的工艺计算模型与仿真数据库交互技术

由于在线工艺计算模型输入数据众多、时刻动态变化,人工导入数据方法不仅工作量大、操作繁琐,还极易造成数据传输误差。因此本文提出了基于Python 的工艺计算模型与仿真数据库的数据交互技术,实现数据稳定可靠输入。

当前HYSYS 数据交换方法有直接连接、间接通信、数据表和内部电子表格4 种方案。由于内部电子表格具备提供额外计算选项或数据设置的优势,最终确定选择电子表格的技术方案。HYSYS 接口调用工具开发方面亦有4 类选择,分别是Microsoft Excel、Matlab、Python、Unity。其中,Unity 和Matlab为商业软件,具有一定的壁垒;而Python 为开源平台,编程工作量较小。因此从可行性、准确性和时间消耗等角度综合评估后,最终选择Python 作为接口调用工具,实现基于HYSYS 的工艺计算模型与仿真数据库之间的数据交互。

3 储气库地面工程在线仿真实践

将储气库地面工程在线仿真技术应用于某枯竭油气藏型储气库采气流程,对本文所建立的在线仿真技术的适用性和可行性进行验证。由于数据保密,储气库基础数据未在算例中展示。

3.1 储气库地面工程采气流程

某储气库地面工程采气流程包含采出气处理流程和乙二醇再生流程。

3.1.1 采出气处理流程

(1)井底采出气经预分离器进行初步气液分离后,气相通过分支管道平均分成4 份进入预冷器中使温度降低,降温完成后汇入集注站生产分离器中进行第二次气液分离,分离后气相中加注乙二醇,防止生成水合物造成管道冻堵。

(2)加注乙二醇的天然气(原料气)作为热流股进入绕管式换热器中,冷流股则是来自低温分离器出口的低温液体和节流后的低温气体。

(3)原料气经过绕管换热器后到低温分离器中分为气液两相作为冷流。低温气体换热完成之后分为两部分,一部分经加温作为火焰加热炉的气源,另外一部分外输。

(4)低温液体汇合进入到凝液换热器与导热油进行换热,随后进入到凝液分离器进行油气水分离。气相作为放空气体去高压放空系统,油相与预分离器和二次分离器中的液相汇合后作为污水处理,水相含有大量的乙二醇需要进行回收处理。

3.1.2 乙二醇再生流程

(1)需要回收乙二醇的污水先与外来的乙二醇液体汇合进入换热器中升温。乙二醇富液作为管程,乙二醇贫液作为壳程进行换热。

(2)乙二醇富液换热完成之后进入到闪蒸分离器中进行气液分离,气相放空,液相换热后,进入到吸收塔中进行乙二醇再生处理,而乙二醇贫液经导热油换热后,进入分离器,气相部分进入吸收塔,液相部分作为热流股,给乙二醇富液加热。

(3)导热油作为热流股提供给凝析液换热器和乙二醇再生换热器使用,换热完成之后进入到火焰加热炉中进行加温再次使用。

3.2 仿真结果及分析

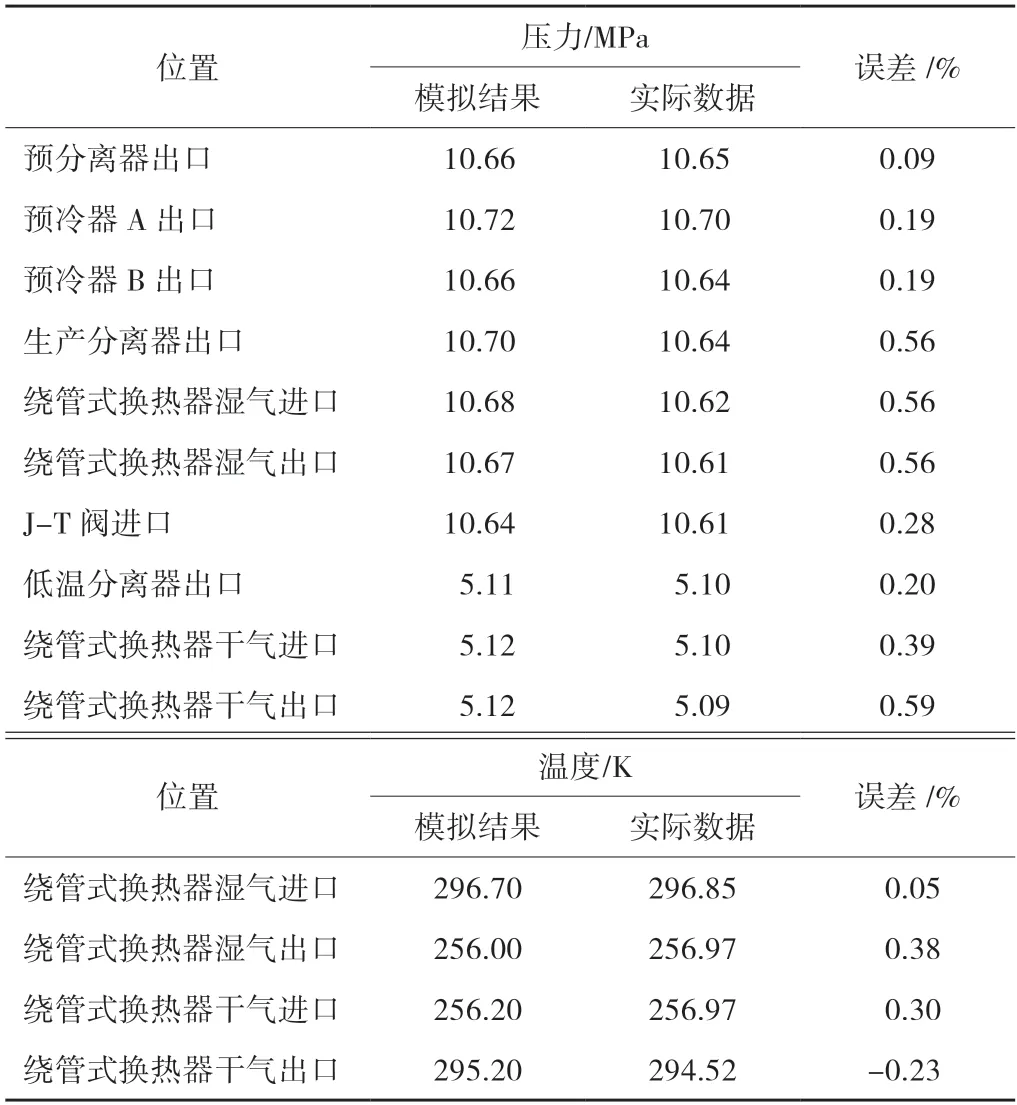

采用建立的仿真模型计算储气库20 组实际工况对应的设备流量、压力、温度等参数,计算结果与实际数据相比,满足与实际生产数据偏差不超过10%的精度要求。由于生产数据的保密性,本文仅列举其中一组工况的计算结果,见表1。

表1 某组工况在线仿真计算结果

4 结论

鉴于目前国内外缺少储气库在线仿真技术方面的研究与实践,本文开展了储气库地面工程在线仿真技术研究,得到以下结论:一是明确了储气库在线仿真的用户需求和功能需求,其中功能需求包括数据采集、数据处理、工艺仿真、数据存储和交互5 个方面;二是形成了包括储气库地面工程在线仿真系统软件架构、开发架构、工作流和数据流的设计方案;三是提出了实现储气库地面工程在线仿真系统的技术,包括储气库地面工程在线工艺计算模型、在线数据采集和处理技术、工艺计算模型与仿真数据库的数据交互技术。

将储气库地面工程在线仿真技术应用于某储气库采气流程,对本文建立的在线仿真技术的适用性和可行性进行验证。对比在线仿真模拟结果与实际生产数据可知,所建在线仿真系统计算精度满足生产需求。本文所介绍的储气库在线仿真技术可有效实现储气库地面工程实时在线仿真,具备工程应用价值。为进一步发挥在线仿真系统的决策支持能力,实现储气库优化智能管理,不仅要借助于理论数学计算、物理模拟、经验公式分析,也要将储气库注采运行经验或者专家知识库加入其中,实现基于专家系统或专家知识库的储气库仿真结果验证。