大型多因素环境复合试验舱室的试验研究

陈斌,胡德霖,李杰,黄涛,罗峰,梁立峰,王林

(苏州电器科学研究院股份有限公司,苏州 215104)

引言

环境适应性是工业及特种、尤其是武器装备产品的最重要质量特性,影响、制约装备性能发挥,环境试验已成为鉴定产品质量的必不可少的手段。为针对大型电器设备和军用装备的环控指标范围宽广、复合因素多、试验需求强烈的实际,笔者企业开展了一大型多因素环境复合试验舱室的研制工作[1]。经过两三年的建设,已进入试用阶段。其间为验证舱室各项研制指标,逐项进行了很多相关环境试验。

1 主要设计指标及舱室系统功能简介

本复合试验舱室舱体为卧式,含舱体及隔热结构,包含舱内热湿交换模块及制冷机组、除湿、加湿、真空、冷却水、新风、排烟、覆冰、排污、照明监控、配电、自动控制等十多个子系统,主要技术指标汇总如表1。

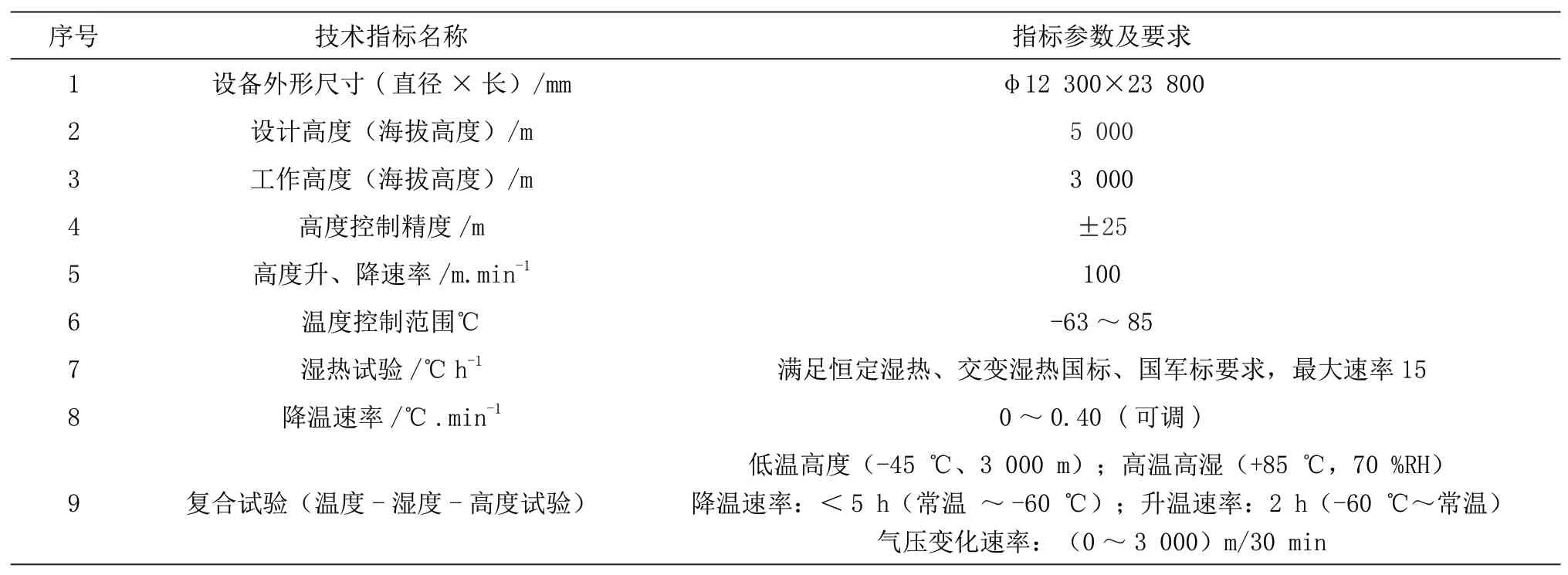

表1 舱室主要技术指标

舱室环控系统组成见表2。

2 自控系统界面介绍

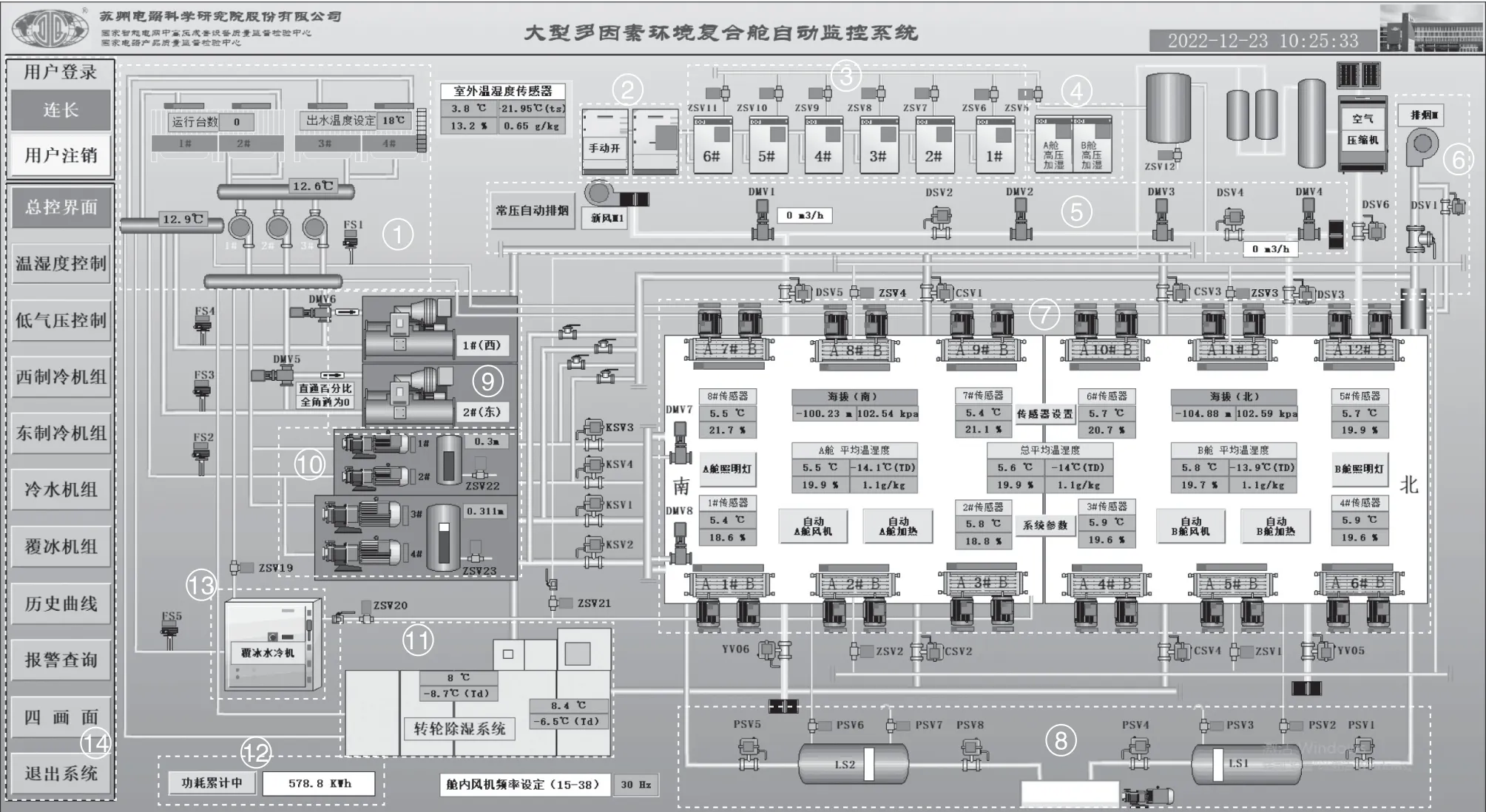

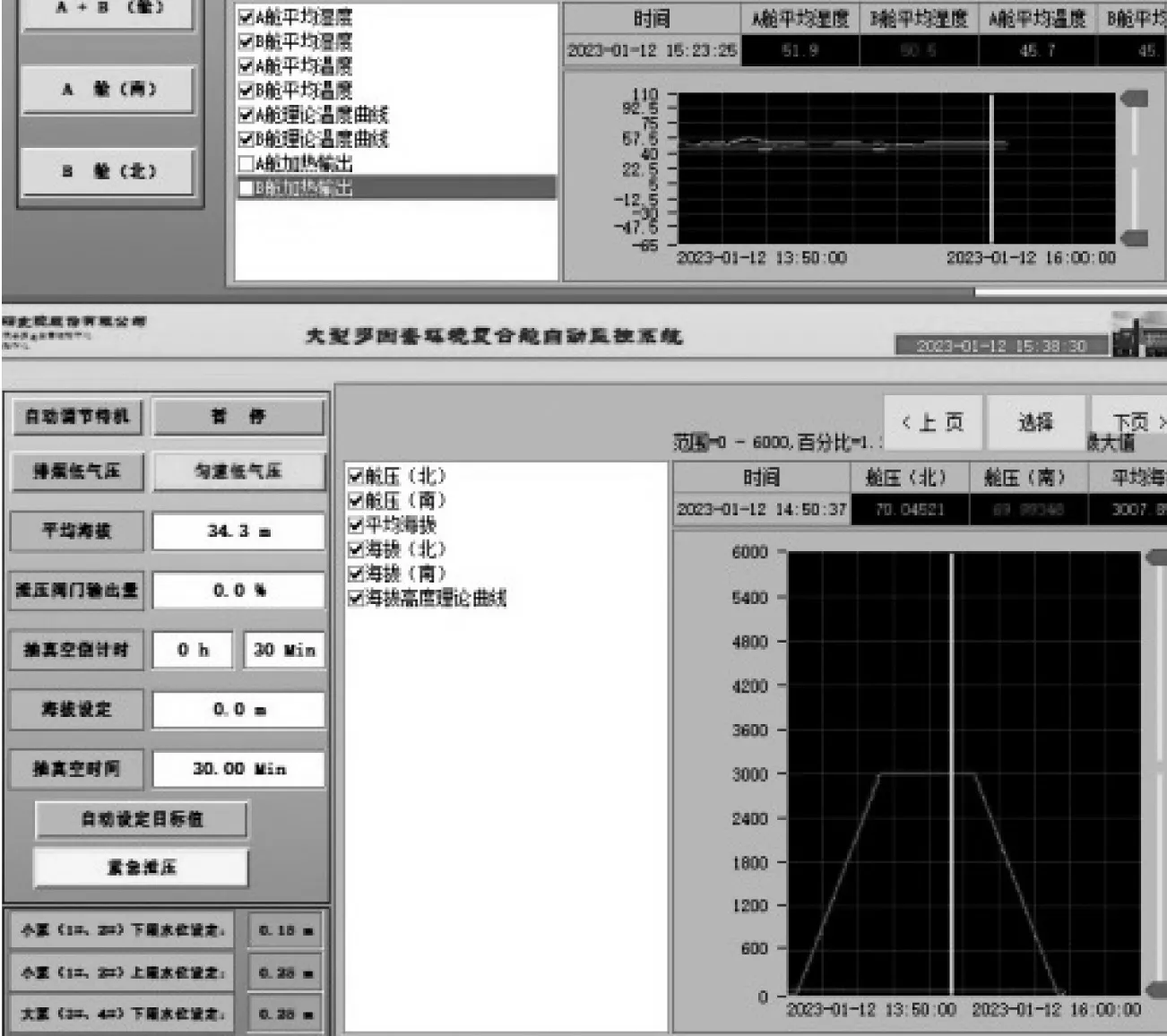

自控系统开发环境及工具为TIA portal V16,FameView 组态软件,操作总控界面见图1 所示。

图1 自控系统总控界面

左侧界面主菜单含以下分类:①登录与退出自控系统操作,含操作人员权限级别及密码;②总控界面,显示试验过程中各环控设备总体操作状态尤其是舱内温湿度、气压状态;③温湿度控制、气压控制及(单过程或多过程控制)设置界面;④除了部分设备直接在总控界面显示、操作外,各制冷机组(含东西两侧复叠机组、覆冰机组、氟泵辅助制冷冷水机组)等重要设备采用专门的操作及状态显示界面;⑤曲线界面,含(温湿度、气压、功率等)历史曲线查询;⑥报警界面,记录环控设备报警历史信息;⑦四画面,方便试验人员对试验过程多界面进行综合观察。因版面过大,仅举例说明温湿度控制界面,如图2 所示。

如图2 温湿度控制界面所示,一个试验开始时先进行工作舱选择,按试验设备大小、放置位置,选择A 舱、B 舱或(A+B)联舱试验,作为本试验舱室研制的创新点之一,分舱试验可以节约试验成本;再进行控制选择,通常选择“自动调节”,这之前先进行控制参数设置,单过程参数只需在界面中间位置“目标参数设定”中设置,多过程参数需要点击“自动设定目标值”、在弹出的参数表中按试验时间段顺序进行分行输入设置并点击启用以生效,运行时该设置参数按时间自动赋值入“目标参数设定”栏中,可设置多栏,直至所设置的变化时间为0 即结束试验过程。其中,若仅为温度试验,则相对湿度指标赋值为0 即可,升/降温时间设定是以前一个过程温湿度状态(或实验开始舱内状态)变化为所设置温湿度状态所需时间,稳定时间为保持本设置状态不变的时间,对温湿度变化过程,默认随时跟踪相对湿度(如湿热试验)指标,若点击“含湿量控制”键显亮,则变化过程只跟踪首末温湿度状态(以含湿量为控制目标,有利于低湿试验时避免不当加湿)。控制过程曲线可以在右下部的曲线窗口跟踪显示及查询。为有利于控制精度,该界面还可以进行与温湿度有关各设备自控参数调整(通过点击右上部各参数设置键进入修改)。过程结束点击“停止”按键。

3 试验研究及结果分析

本文基于文献[2,3]系列标准、以及本舱研发指标,参考文献[4-17]进行相关试验,选取舱内均匀性、隔舱效果、单因素极限、多因素复合相关试验验证设计指标的符合性,所用试验曲线截屏来源于主控电脑所存历史曲线。

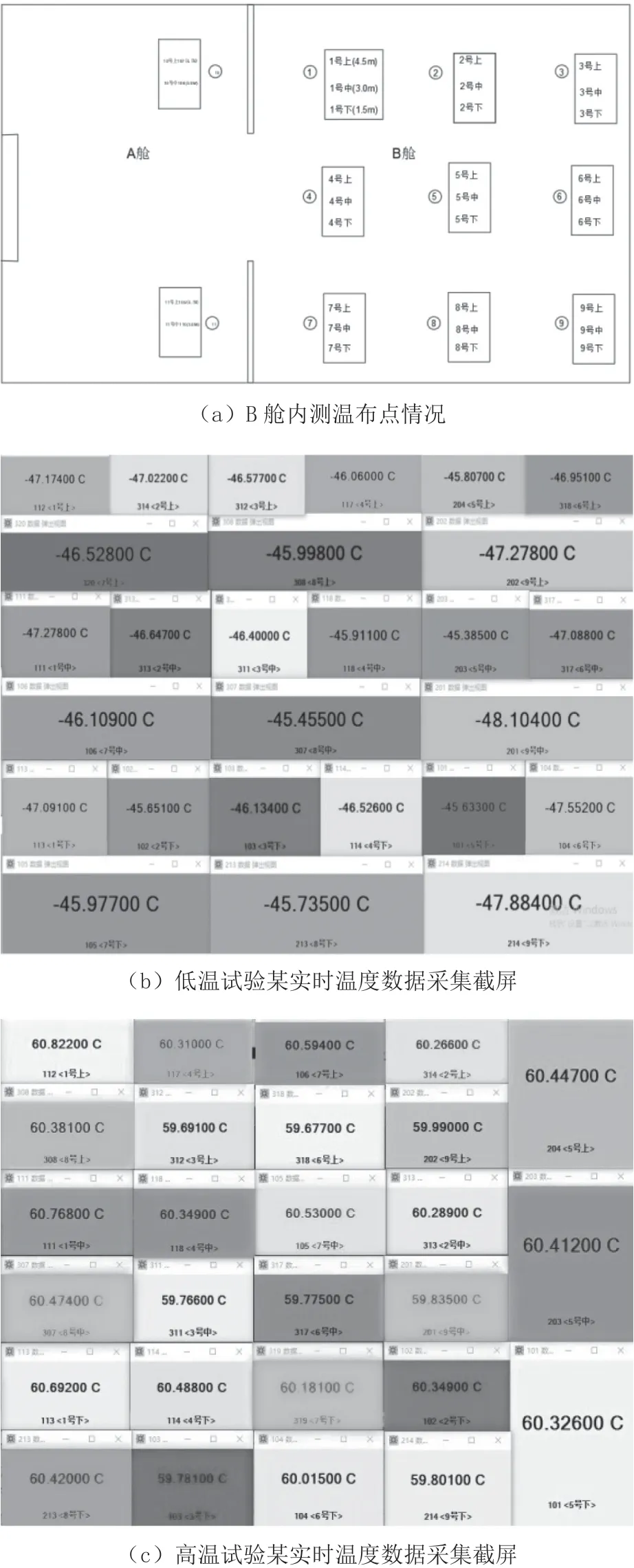

3.1 舱内温度场均匀性试验

大体积、截面的舱体,均匀性的实现有难度,本舱体研发中,通过以下各措施:室内换热模块设置12 个模块两侧均布、风机大风量和静压指标、风机转速变频调节、加热器(0~100)%加热量调节、氟泵供冷时流量调节、制冷机组加减载近似无级调节、舱两侧下部吸风,顶部孔板送风无死角,保证了舱内温湿度均匀性的实现。图3 分别给出了B 舱高温高湿和低温下舱内温湿度的测试结果,表明均匀性良好。

图3 舱内温度场均匀性检测

经数据整理,图3(b)共27 个数据的最大正偏差1.10 ℃,最大负偏差-1.62 ℃;图3(c) 27 个数据的最大正偏差0.58 ℃,最大负偏差-0.565 ℃;可以说舱内主要试验区间温度场非常均匀。

3.2 单双舱运行试验及能耗比较

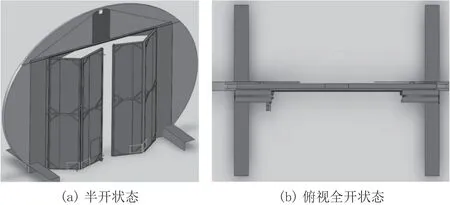

大容量舱体,试验时用能成本高,作为本课题创新点之一[1],为提升利用率、节约能耗,如图4 所示,本舱室特设计中间按需可隔结构,打开状态下保温隔门(共4 折)折叠紧密贴于门框两侧并且不影响整舱风场,关门状态下整舱就变成两个独立舱体,以便可以进行一侧单舱体(仅限温湿度因素)试验,理论上亦可进行不同温湿度工况在不同独立舱体内的试验。为了解单侧舱体相对整个舱体的运行节能效果,特进行了对比试验。

图4 舱内中间隔门结构示意图

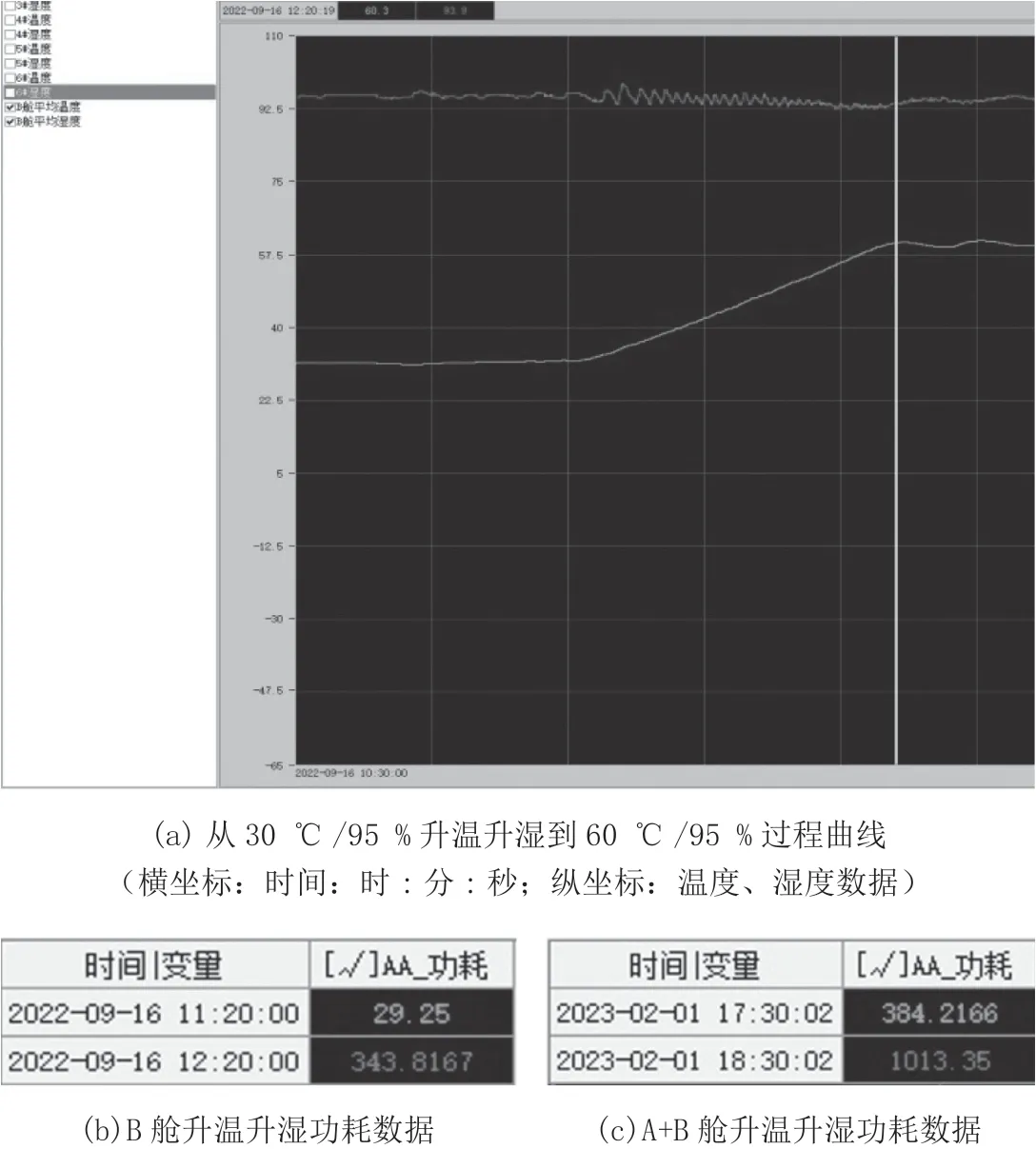

3.2.1 升温对比试验

如图5 所示,A+B 舱和B 舱,皆空舱状态,先皆从常温升到30 ℃/95 %,稳定后一个小时升至60 ℃/95 %,对比各自耗功分别约为315 kWh 和630 kWh,凑巧刚好一半。

图5 湿热试验升温时段功率(单位:kWh)对比

由于升温升湿手段是电加热器、蒸汽和高压喷雾加湿器,电加热器在两侧舱体设置分别独立设置,加湿器在舱外集中设置但供汽管按舱分控,因此理论上两舱能耗是与舱体大小(或舱容)成正比的,说明后续试验时能用小舱进行就尽量用小舱。

3.2.2 降温对比试验

如图6 所示,空舱各4 h,分别从常温降到-45 ℃,降温3 h、稳定1 h 对比;全舱耗电约2 720 kW,B 舱半舱耗电约2 050 kW,后者对前者占比约0.75。

图6 降温试验相同时段功率(单位:kWh)对比

本舱室制冷系统的高温级机组负责从舱内常温降至-20 ℃左右温度区间的制冷任务,两侧各为三台压缩机并联,实际运行下来发现稍高制冷温区单机组运行冷量仍过大,因制冷机组制造外包,机组卸载自控不很完善,因此半舱在此段温区运行时时需要借用另外半舱(A舱)间断性平衡机组冷量以保证机组稳定运行,这就造成占比偏大,但仍体现出节能性。

3.3 单因素调节试验

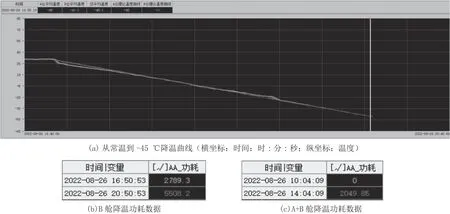

3.3.1 极限高温高湿试验

如图7 所示,在该舱进行了最恶劣的高温高湿(85 ℃/70 %)试验,由常温开始升温时间2 h,能实现均匀升温、稳定运行,考验了舱内各设备(照明、摄像头、加热器,等)耐高温高湿性能,无损坏。

图7 极限高温高湿变化过程曲线(横坐标:时间:时:分:秒;纵坐标:温度)

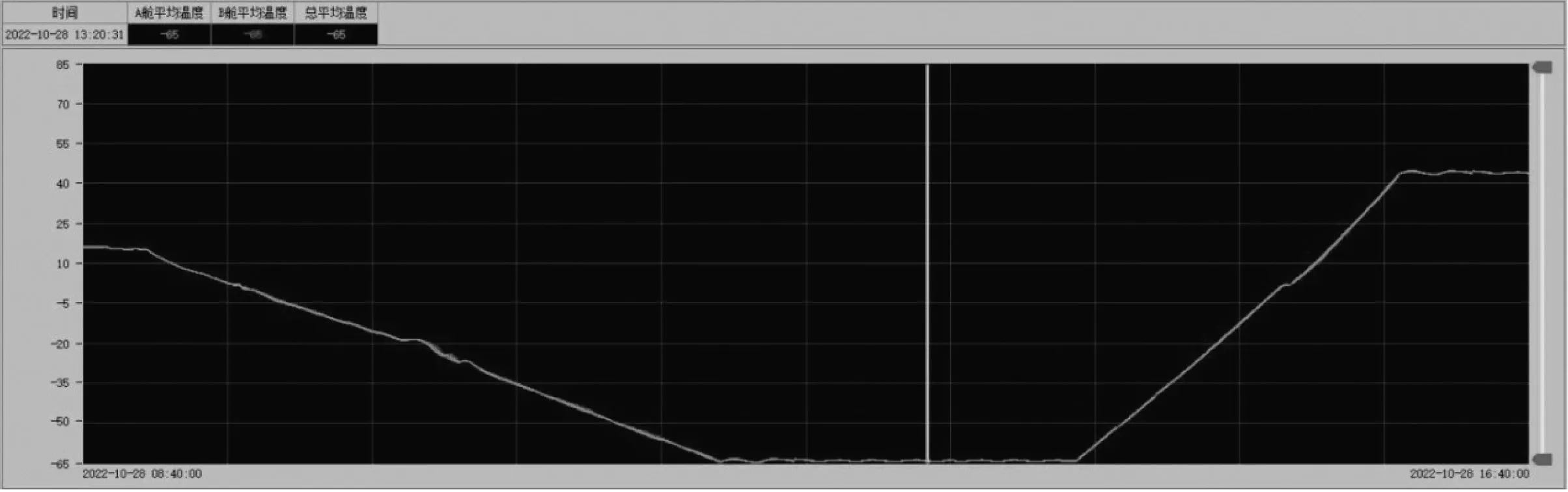

3.3.2 极限低温试验

如图8 所示,在该舱进行了最恶劣的-63 ℃低温试验,降温时间近5 h,能实现分段均匀降温、稳定运行,同样考验了舱内照明、摄像头、加热器,等各设备耐低温性能,无损坏。

图8 极限低温变化过程曲线(横坐标:时间:时:分:秒;纵坐标:温度)

极限低温试验运行时需要各台制冷机组处于正常状态就略有备用余量,若有机组故障,就不容易实现,因此制冷设备需要定期保养保证能完好运行。同时,一般的客户实验,低温极限指标是最低-55 ℃,因此本舱现有环控设备满足该指标难度不大。

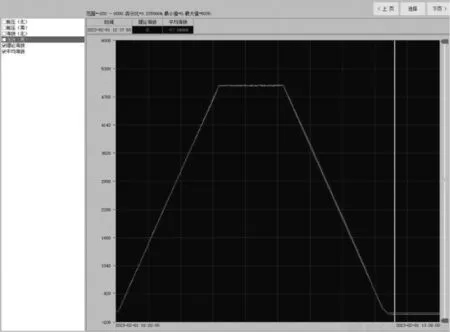

3.3.3 极限低气压指标

本舱体在设计指标正式提出前,圆舱两封头及大门的基本结构尺寸已成型,封头结构与拟要求的极限海拔指标有冲突,为不影响整体进展,做极限海拔试验时,如图9 所示,舱内部对两端封头大门安装有支架支撑以及外部贯穿外圆长度的工字钢加强固定,以防负压试验时大门中间变形及分担封头及大门向内的压力,基本实现了极限负压指标试验,如图10所示。后续将就封头及大门需要进行再计算、最终进行永久安全性加强。

图9 极限低气压试验时两端大门内支撑架

图10 极限低气压变化过程曲线(横坐标:时间:时:分:秒;纵坐标:海拔高度,m)

3.4 多因素调节试验

3.4.1 温湿度试验

如图11 所示,进行了不同升降温时间的30 ℃/95 %到60 ℃/95 %间交变湿热实验,可见温度控制精度有一定误差(高温降温采用氟泵定时通断方式,氟泵进口偶尔液柱不足导致氟泵进口因气化原因不能受控启动,导致舱内降温曲线滞后于理论曲线,需后续改进),但相对湿度能维持良好。

图11 交变湿热温湿度试验

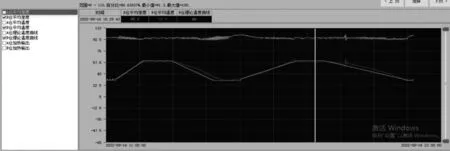

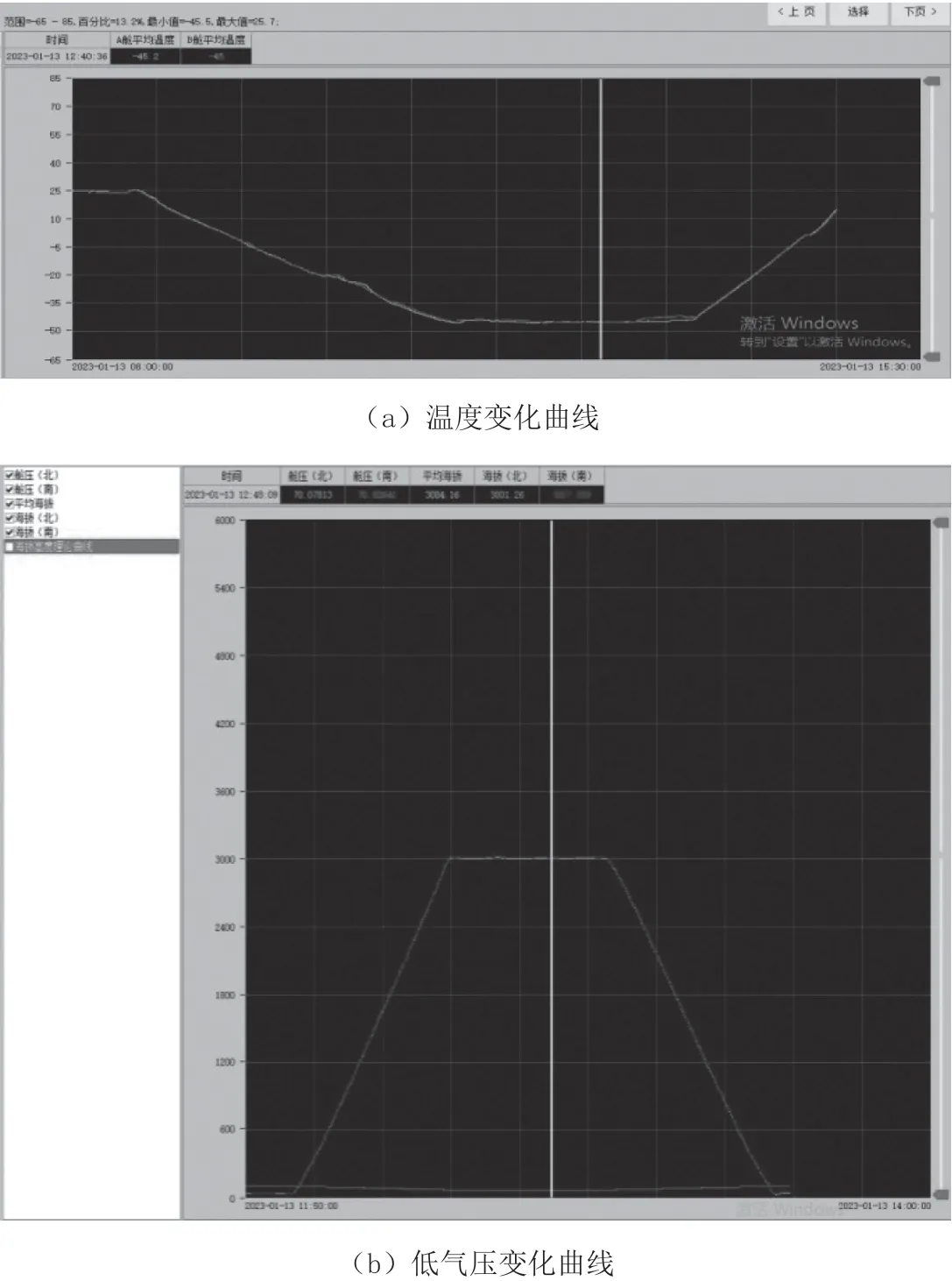

3.4.2 低气压温度试验

如图12 所示,舱体先由常温降温至-45 ℃并维持,在维持期间,进行低气压(0~3 000)m 海拔的各一定时间内上升-维持-下降还原的过程试验,温度、海拔数据满足调节精度要求。

图12 低气压-低温温度复合试验

3.4.3 低气压温湿度试验

如图13 所示,进行了整舱内温度维持45 ℃/50 %条件下低气压(0~3 000)m 海拔的各一定时间内上升-维持-下降还原的过程试验,温湿度、海拔数据满足调节精度要求。

图13 低气压-温湿度复合试验

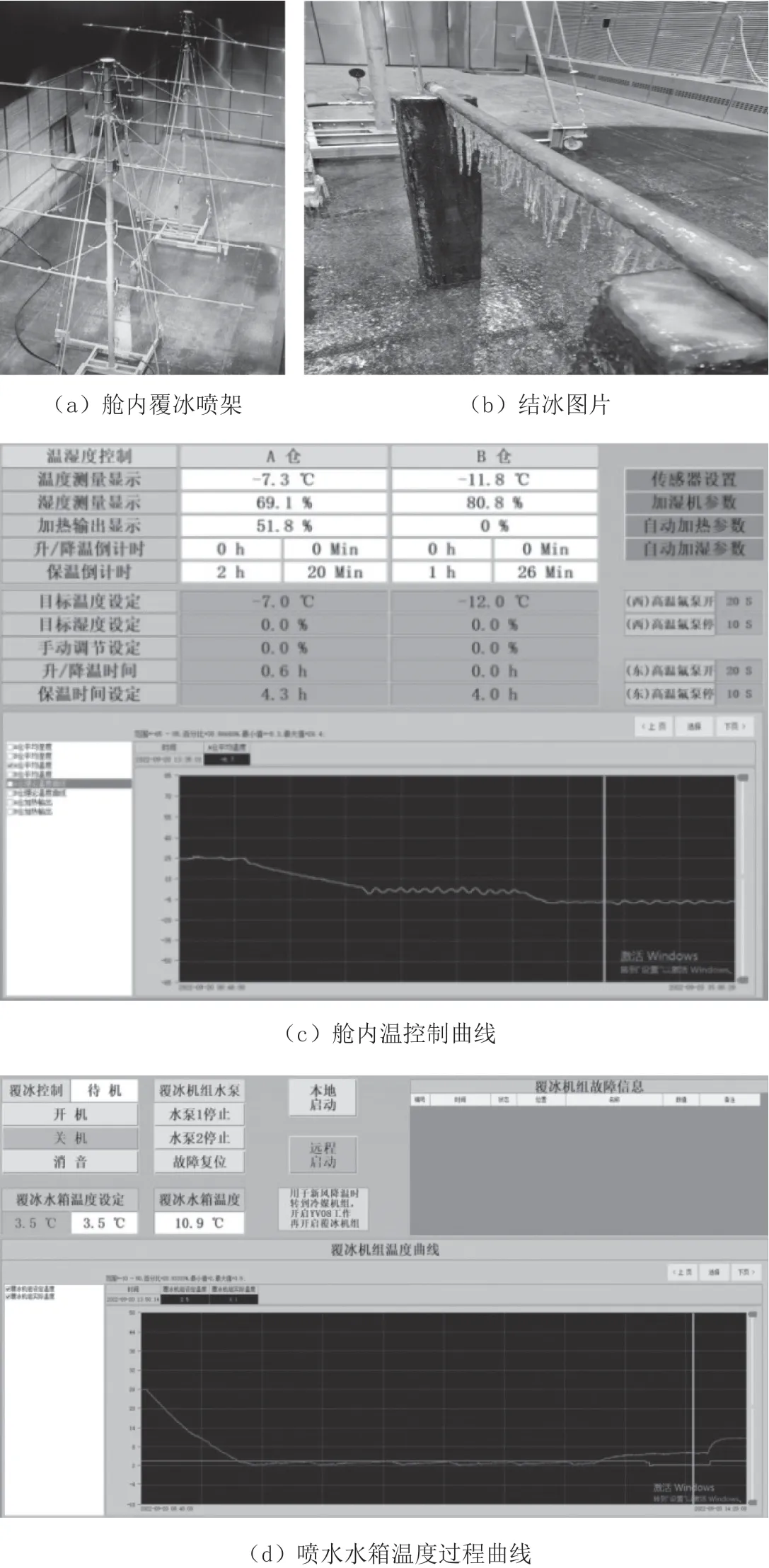

3.4.4 覆冰试验

图14所示,该试验时舱内温度先由常温降至2 ℃后维持一定时间,再降至-7 ℃维持一定时间。水箱由常温降至3.5 ℃并维持,喷水过程因随时补水,至喷水结束水温反弹至6.1 ℃(反映出喷架使用喷嘴过多、喷水量超出需要,造成水箱大量补水带来机组冷量略显不足),但仍符合喷水温度需求,试验符合要求。

图14 覆冰试验曲线(横坐标:时间:时、分、秒;纵坐标:温度)

4 结论

本文通过对大型多因素环境复合试验舱室主要研制指标进行试验验证,表明本舱室的研发基本成功,自控精度良好,界面友好;同时明确了本舱室后续需要改进完善的内容和思路。本舱的研制成功将可有效服务国内大型装备环境检测事业,对提升国产大型装备质量,乃至有力保障“一带一路”国策之大型装备走出国门,以及为企业创汇意义重大。