绝缘油在介电击穿试验中耐压强度的影响分析

解阳阳,刘四平,武艺宁,徐清沅,郭勇,韩玥鸣

(西安西测测试技术股份有限公司,西安 710000)

引言

在规定的条件下,绝缘油发生击穿时的电压为绝缘油的击穿电压,也称为绝缘油的介电强度或耐压强度。在产品的介电击穿检测时,通常被试品的击穿电压要求为45 kV,由于高电压在空气中难以升压,需用到绝缘油达到绝缘保护作用,试验时绝缘油的耐压强度必须达到45 kV 以上,才能保证试验的正常进行。经过验证,目前国内市场上各种品牌型号绝缘油的击穿值均在45 kV左右,且在实际测试中容易发生击穿,只能作废处理,不能循环使用,需要重新加入新的绝缘油,才能满足正常测试。这样会导致重复的“取缸→换油→清缸→加新绝缘油”的繁琐环节,大大的浪费了人力、物力、财力。

1 现状分析

绝缘油是介电击穿检测项目的必备品,一般高压测试在空气中难以达到规定的电压(升压至10 kV 以上,高电压在空气中会产生电火花),所以在检测时需加入绝缘油起到绝缘保护作用。为了满足试验电压的要求,绝缘油需经受住更高的耐压强度。

目前国内各种品牌绝缘油的击穿电压均在45 kV 左右,且测试时油品容易发生击穿,不能满足持续测试需求。现阶段行业内的做法是“频繁更换新的绝缘油来保证测试正常进行”。绝缘油的品牌及型号见图1。

图1 绝缘油品牌名称

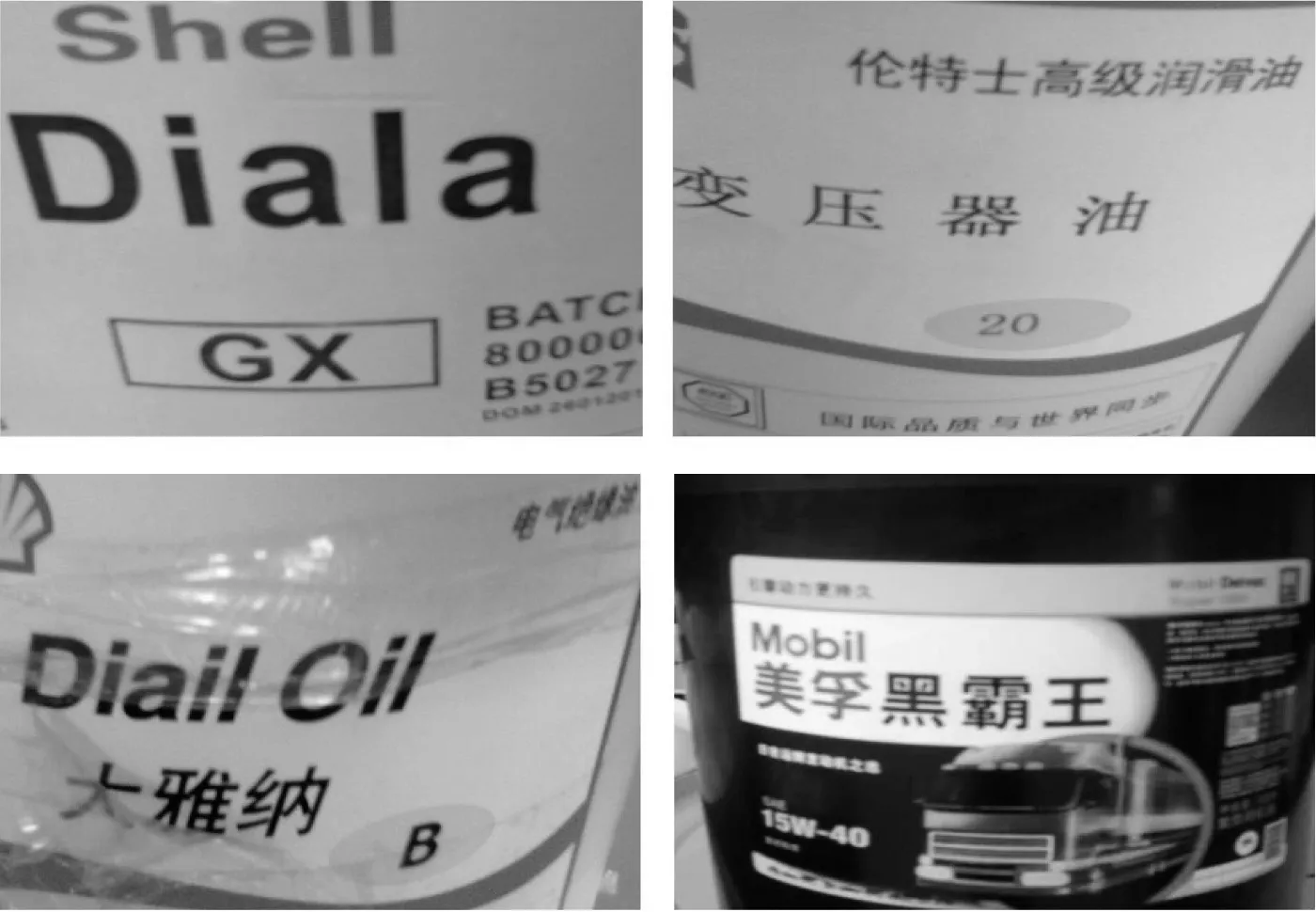

我们选取了刚开封的“壳牌”绝缘油与经过两次使用后的“壳牌”绝缘油进行介电击穿测试,结果对比见表1。

表1 新、旧绝缘油击穿电压数值

从以上结果可看出:使用过的绝缘油耐压强度的平均值在41.4 kV 被击穿(标准通常测试至45 kV 停止试验),不能达到测试需求。经更换新的绝缘油后耐压强度在45 kV 左右,且在更换新绝缘油后,转换为逐级升压条件也只能测试4 块样品左右,无法满足持续测试需求,频繁的更换新绝缘油,投入较大,不是可行的方法。

注:

1)自动升压条件是从0 kV升至目标电压45 kV,升压速率:500 V/S 。

2)逐级升压条件是以30 kV为起点,步进5 kV,每个目标电压保持1 min升至45 kV停止,升压速率:500 V/S 。

3)规定测试四块样品,其中三块样品做逐级升压,一块做自动升压。自动测试可以考察绝缘油耐压强度的最大值;手动测试主要考察绝缘油耐压强度的持续性。本次考察主要是寻求提高绝缘油的耐压强度,顾本课题试验条件以自动升压为主。

2 介电击穿的测试流程分析及绝缘油的击穿模型

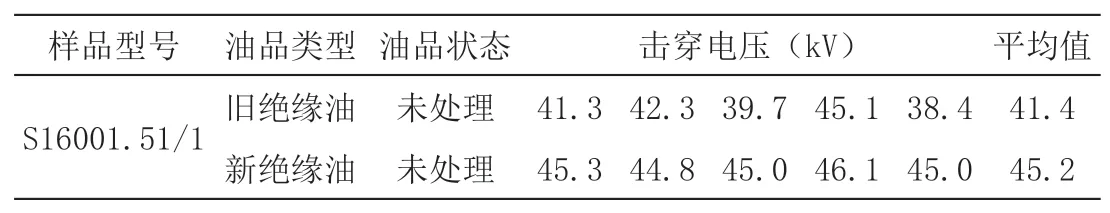

绝缘油介电击穿测试流程分析如图2。

图2 绝缘油介电击穿测试流程图

3 影响绝缘油耐压强度的考察分析

经过研究分析后,总结出了影响绝缘油耐压强度的主要影响因素有:杂质及碳化物、油里的气泡及气体、油里的水分导致耐压强度的下降,对此我们采取了以下考察实验。

3.1 杂质及碳化物对绝缘油耐压强度的影响

在发生击穿后,绝缘油中会产生少许的杂质及黑丝状碳化物,沉淀后不易观察到。击穿后的绝缘油再次测试时,油的耐压强度会大大的降低,无法正常测试。分析认为:杂质及碳化物在产生高压时容易形成电桥导电,这是影响绝缘油耐压强度的一个重要因素,而后我们对测试过的油品进行除杂过滤后,发现有少许的黑色物质可能是绝缘油击穿后分解的物质。

针对黑色杂质是否会影响到绝缘油的耐压强度,我们选取未过滤与过滤后的旧绝缘油进行测试对比,试验数据见表2。

表2 过滤后与未处理油品击穿电压对比数值

从表2 可看出:经过循环测试过的绝缘油,虽无明显的杂质,但在过滤后,无尘纸上有细小的黑色物质。经分析,黑色污染物为击穿后的碳化导电物质;从测试数据上看,过滤后,绝缘油的耐压强度会有一定的提高,但结果不理想,绝缘油的耐压强度不能满足测试标准。说明杂质及碳化物是影响绝缘油的一个重要影响因素之一。

改善杂质影响的措施:

1)过滤:用滤纸过滤后,可除去绝缘油中纤维和碳化物等杂质。也可先在油中加一些白土、硅胶等吸附剂,吸附油中杂质,然后再过滤。在运行过程中,也常用过滤的方法来恢复油的绝缘性能。

2)防尘:必须要有防尘措施,每次使用绝缘油后,密闭容器,置油品于干燥地带。在注油后,不让灰尘入侵而降低油的绝缘性能。

总结:

使用后的绝缘油应分开保存,避免有杂质的绝缘油混入新绝缘油中,并做好密封措施。当发生击穿后,会有黑色杂质覆盖在油缸内壁上,通常不易观察出,所以每次跟换绝缘油后,都应当清洁油缸及测试电极。当绝缘油中含有杂质时可使用过滤纸进行过滤除杂。

3.2 气泡及气体对绝缘油的耐压强度影响

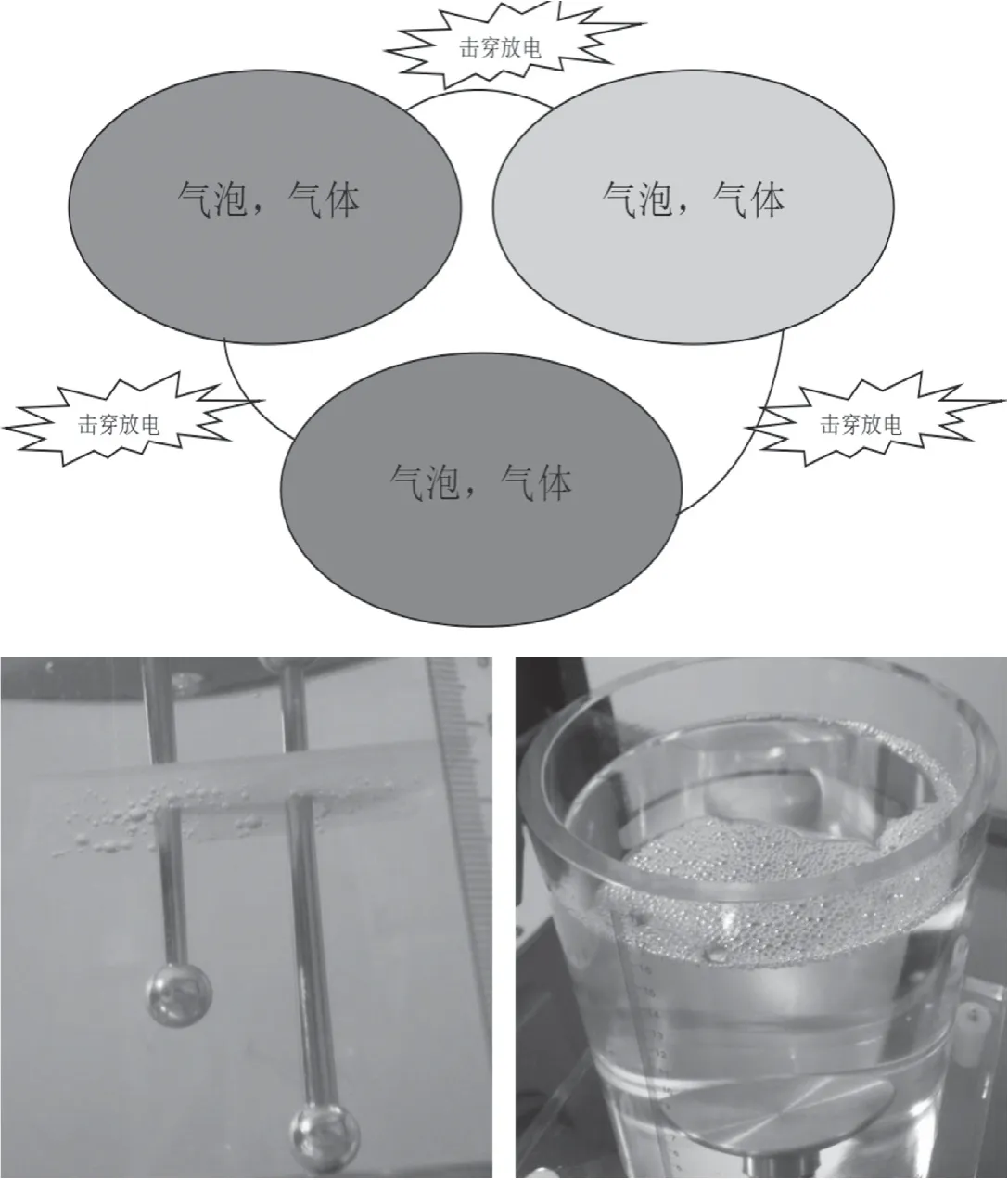

当仪器界面显示击穿后,打开油缸发现绝缘油与样品表面有较多的气泡存在,分析认为绝缘油中的气泡及气体导致了绝缘油耐压强度的下降。原理为:气泡中存有空气及气体,当升压后,绝缘油产生热量推动油分子的运动,这时绝缘油中的气泡会产生气泡链,升至一定的电压直到击穿各个气泡后,空气就会发生击穿放电效应,气泡击穿原理如图3。

图3 绝缘油气泡、气体击穿图示

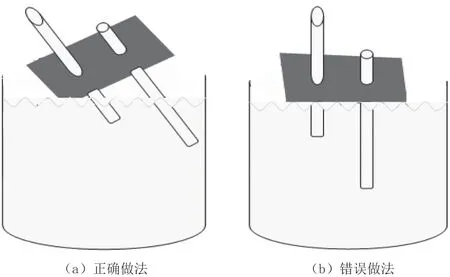

在通常测试当中发现,当放入样品时,样品表面会吸附较多的气泡,即使清除掉绝缘油表面的气泡,但在插入样品后,还是会有气泡附着于样品表面。为了减少影响因素,要求要有正确的样品插入方式。根据长时间的测试经验,总结了样品放置方式,见图4。

图4 样品放入方式图示

按图4“正确做法”斜插入样品后,样品表面无明显气泡。按“错误做法”将样品平整插入后,由于样品表面积较大,插入的瞬间会带有空气挤入绝缘油中形成气泡并附着在样品表面上;而慢速将样品斜插入绝缘油,减少了绝缘油与样品的接触表面积,这样放入样品时就很难有空气挤入绝缘油。说明正确的插入方式可以减少绝缘油内部的气泡。总结:

气泡及气体是影响绝缘油耐压强度的重要因素之一,所以要求每次测试前应当观察绝缘油中有无气泡存在。通常绝缘油的气泡较难排出,当油缸内存有气泡时,可采用震荡的方式将气泡漂浮于油品表面或采用加热的方法将油里的气泡及气体排出;测试时,应当将样品斜插入测试缸体内,以防止空气进入绝缘油内。

3.3 水分对绝缘油的耐压强度影响

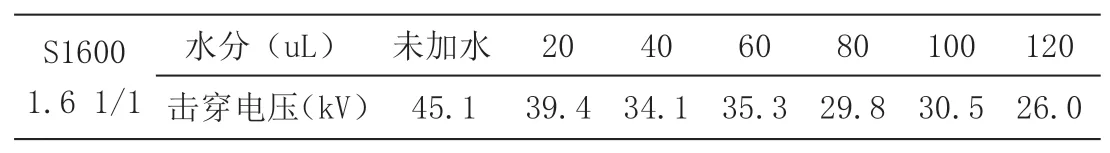

一般新绝缘油的耐压强度在(40 ~45)kV左右,但由于空气湿度的变化,如果油品保存不善,会有水分进入而导致油品耐压强度的下降。为此,我们利用微量注射器将20 ul、40 ul、60 ul、80 ul、100 ul、120 ul 不等量的纯净水注入油品,并用搅拌器进行充分搅拌,测量水分对油品耐压强度的影响程度,试验数据见表3 和图5。

表3 不同水分含量耐压强度数值

表4 新旧绝缘油水分含量损失对比表

图5 不同水分含量的耐压强度对比图

从表3 和图5 可看出:随着水分量的加大,绝缘油耐压强度呈现急剧下降趋势,新绝缘油不加水分为45.1 Kv,当加入20 ul 水分后,急剧下降为39.4 kV,下降13 %,直至加入120 ul 后耐压强度为26.0 kV,下降为42 %,说明水分对绝缘油耐压强度影响最大。

总结:

水分是影响绝缘油耐压强度的重要因素,即使品质十分纯净,没有氧化的绝缘油,当含有微量水分时,绝缘油的耐压强度呈现明显下降,曲线图见图5。所以绝缘油存放时,应当要有较好的保存条件,当含有水分时,可进行适当的加热除去水里的水分,也可在油里加入吸附剂来防止水分的进入。

4 绝缘油的加热处理测试

4.1 绝缘油TGA 水分测试

从以上的考察分析得出:绝缘油中的水分是其耐压强度下降的直接因素,为此,我们进行了如下试验。

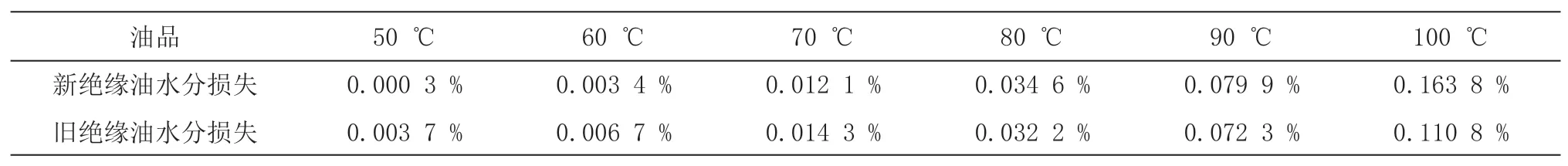

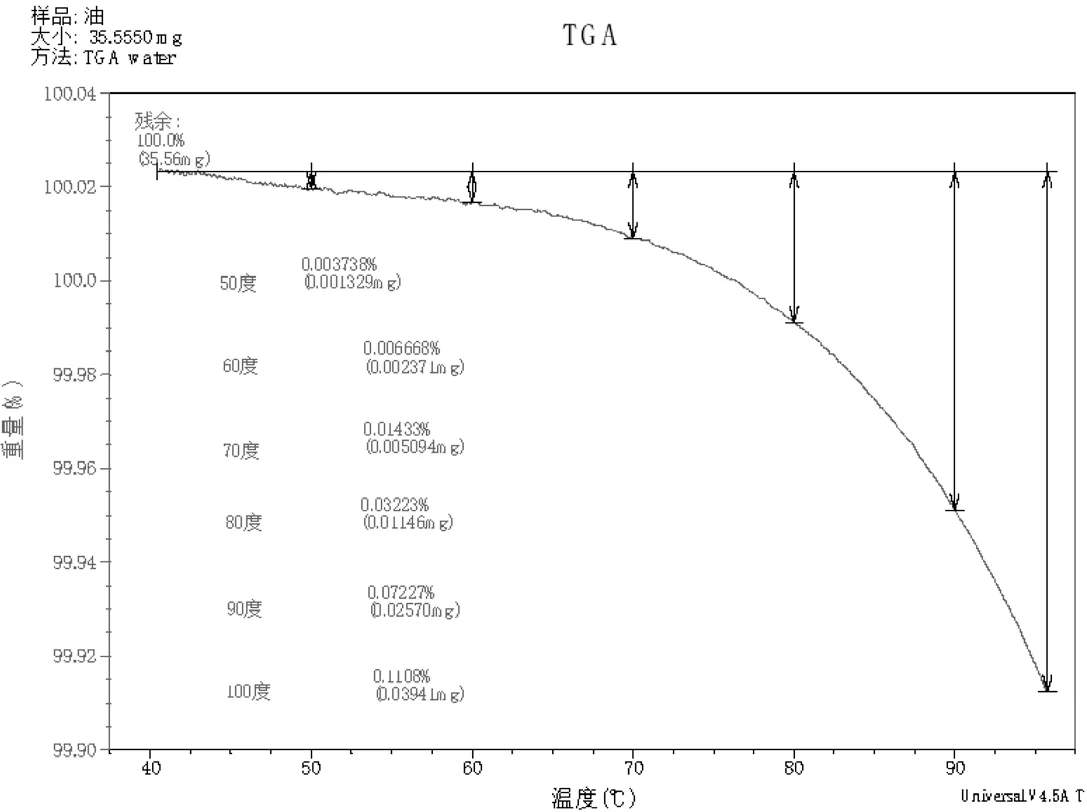

选取“壳牌”厂家的新、旧绝缘油进行充分搅拌后,取相同分量的油品使用TGA 水分含量测试方法验证分析其是否含有水分,试验数据见图6 和图7。

图7 旧绝缘油水分含量测试图

从新、旧绝缘油水分测试结果可知:两者都含有微量的水分,在(50 ~70)℃之间,新绝缘油的水分损失比旧绝缘油水分损失小;在(80 ~100)℃之间,新绝缘油的损失比反而大于旧油的水分损失比,这种情况可能包含有其它物质的蒸发,两种油品同时随着温度的升高,水分含量百分比都逐渐增大,即温度越高水分蒸发量越大。说明加热可很好的排除绝缘油中的水分。

4.2 绝缘油初步加热处理

通过绝缘油水分含量测试后,我们分析查证了一些资料得知,绝缘油不允许含有水分(只是相对而言,我国电力行业规定最终注入变压器的油品,其水含量要小于10 µg/g),因为水分对绝缘油的击穿电压影响甚大,通常油中含水量只有在0.003 %以下时,对油的绝缘性能影响不大,而在0.005 %以上就能影响油的绝缘强度。当水含量为0.03 %时,绝缘油的击穿电压降低达25 %。刚生产的绝缘油一般是不含有水分的,未经使用的绝缘油的水分主要来自空气中潮湿气的侵入,由于受试验设备条件的限制,无法测出油品具体的含水量。

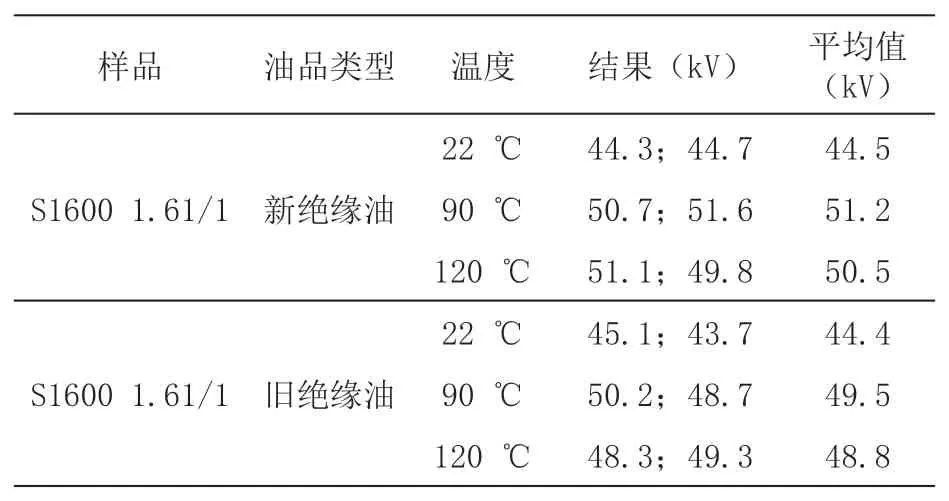

在得知水分对油品的重要影响后,对此我们采取加热的方法进行试验。采用90 ℃、120 ℃两种温度分别加热30 min 后冷却至室温进行测试,验证能否除去绝缘油中的水分,试验数据见表5 和图8。

表5 不同温度处理后油品的耐压强度数值

图8 新、旧绝缘油不同温度处理后耐压强度图示

经过两种温度分别加热处理后,新、旧绝缘油耐压强度都有不同程度的提高,而“22 ℃”常温油品在44 kV 左右发生击穿,无法满足测试需求(通常测试至45 kV 后停止试验);在加热处理后,绝缘油在“90 ℃”与“120 ℃”比“未处理”的耐压强度高出5 kV 左右。说明经过适当的加热可提高油品的耐压强度。在考虑到高温会加速油品的老化,且每次加热后绝缘油的气味比较大,所以排除了处理“120 ℃”测试数据。在经过后期试验中发现经过加热后,按逐级升压法测试,每缸绝缘油测试15 ~20 块样品后就会发生绝缘油击穿的现象,导致绝缘油无法持续使用,该方法的测试量未能达到预定要求。

4.3 绝缘油恒温测试

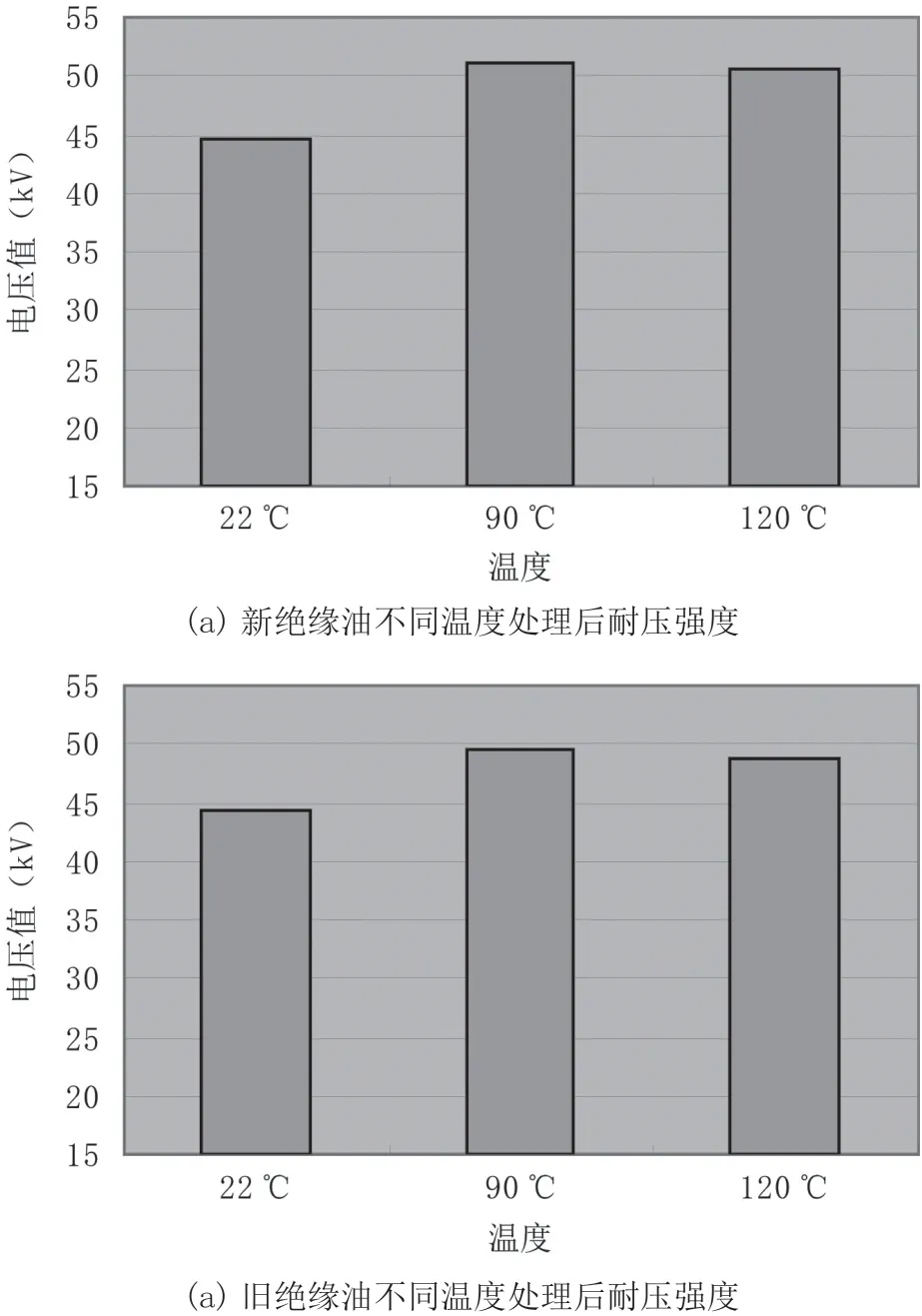

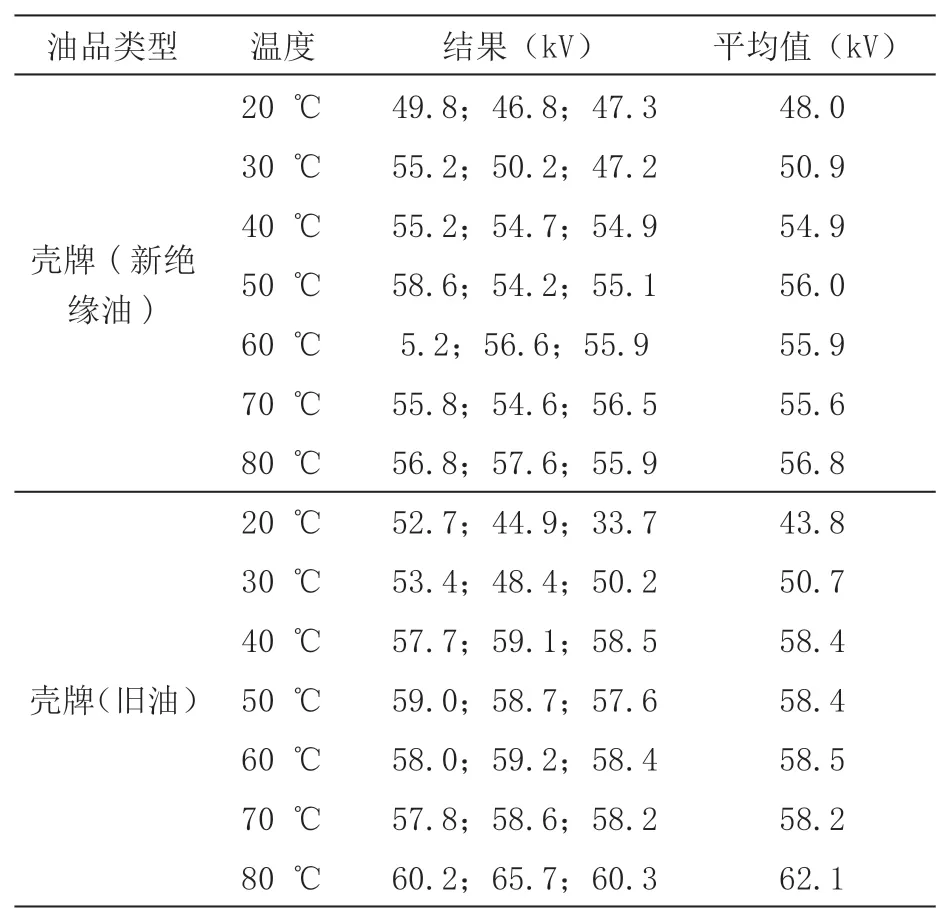

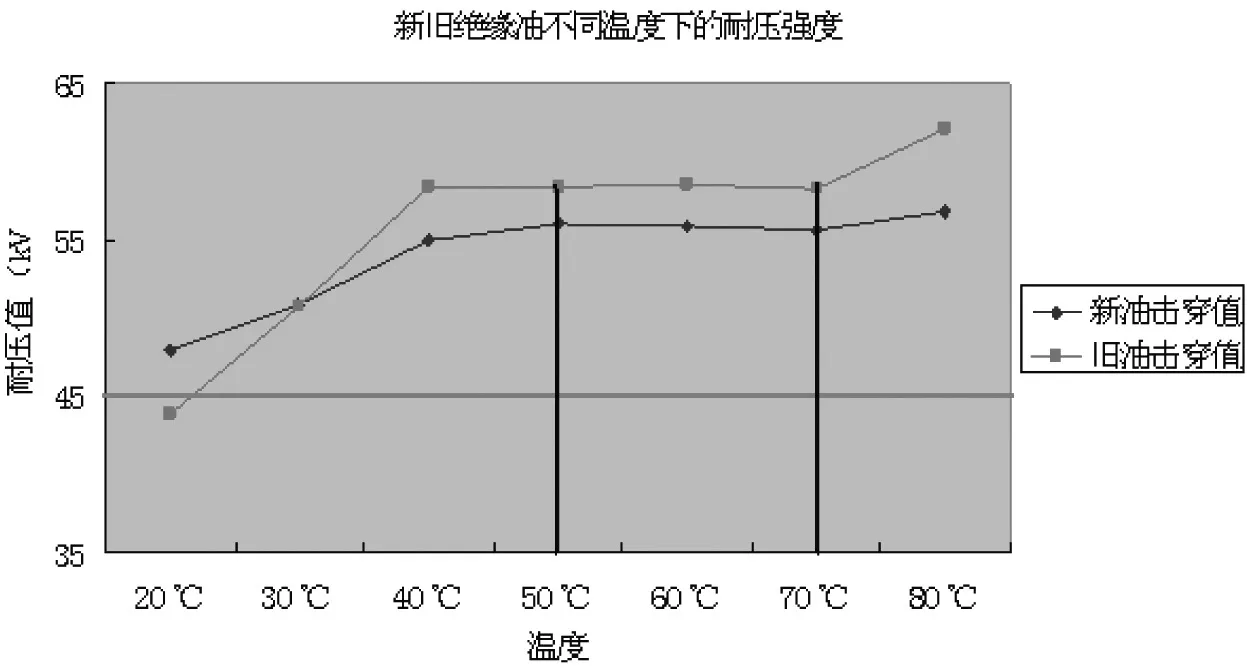

前期的油品测试都是在加热处理后晾至室温进行测试,但在测试后随着高压及高温对油品的老化,每次发生击穿后,再次进行测试,油品的耐压强度则会更低,无法满足日常测试需求。在前期的试验中,我们发现在恒温条件下测试,油品的耐压值会相对更高一些。对此我们选取了“20 ℃、30 ℃、40 ℃、50 ℃、60 ℃、70 ℃、80 ℃不同温度下进行恒温试验,考察绝缘油在不同恒温条件下的耐压强度,试验数据见表6 和图9。

表6 不同温度恒温状态下油品的耐压强度数值

图9 新、旧绝缘油与温度的曲线图

从以上试验数据可知:新、旧绝缘油在20 ℃下,发生击穿的平均值分别为:43.8 kV、48.0 kV,两者三组测试数据波动较大;加热后,在(20 ~40)℃之间绝缘油击穿值急剧上升;在(50 ~70)℃下,新、旧绝缘油油击穿值趋于稳定,新绝缘油恒定在55 kV 左右,旧油恒定在58 kV 左右;在80 ℃下,新、旧油耐压强度有了更大的提高,但考虑到油缸的耐受温度,不建议加热80 ℃测试。

分析得出:在(50 ~70)℃恒温下,新、旧油的耐压强度最为稳定且比规定提高(10 ~13)kV,可满足测试要求。试验后旧的绝缘油在经过恒温加热后反而比新绝缘油耐压强度更高,经过分析:在(50 ~70)℃加热时,旧油水分蒸发较快加上长期的加热循环使用,减少了旧绝缘油中的水分,从而提高了旧绝缘油的耐压强度(从表4 中的水分损失比可看出此结果)。

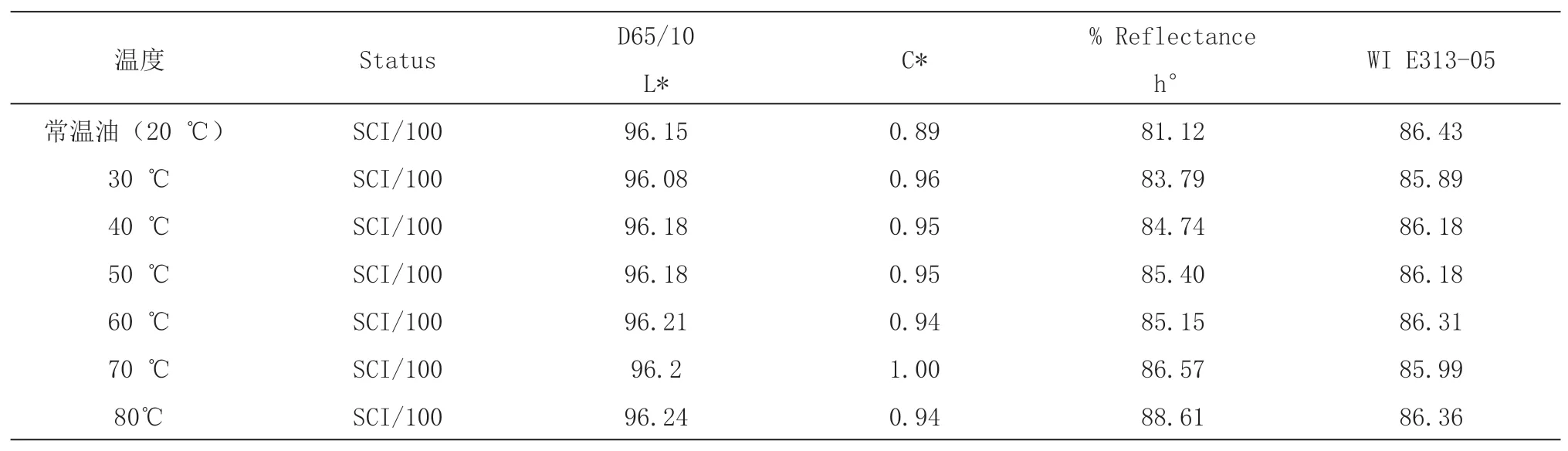

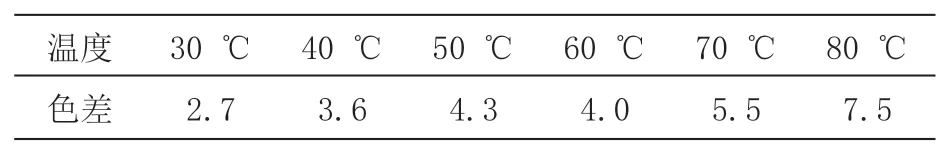

4.4 加热后不同温度下绝缘油的色度分析

绝缘油的色度是表观油品精制深度最直观的指标,如果色度上升表明绝缘油已开始氧化、变质,对此我们引入了油品的色度,分析不同温度下的色度变化,试验数据如表7 和表8。

表7 绝缘油不同温度下的色度数值

表8 不同温度的色差数值

色差公式:

式中:

N—代表:30 ℃、40 ℃、50 ℃、60 ℃、70 ℃、80 ℃。

通过色差公式计算可得:

从上可知:(30 ~40)℃之间色差急剧上升,(40 ~60)℃之间色差有所降低,60 ℃以上色差急剧升高,说明加热至一定温度后,绝缘油的颜色会发生较大变化,在60 ℃以后绝缘油会出现氧化、变质的迹象。综合上图分析,绝缘油在60 ℃恒温处理后,最为安全、可靠。

经过长期的试验验证,在60 ℃恒温下油品的耐压强度持续性最好,可满足测试要求;通过分析考察发现,经过测试击穿后的旧绝缘油在通过过滤后,在恒温条件下也可满足正常测试要求。

5 总结

通过考察研究,影响绝缘油耐压强度最主要的因素是绝缘油中的水分,由于油品在存贮及使用过程中有了湿气的进入而导致油品耐压强度的下降,所以在使用过程中,应注意外来水气及湿气的影响。

本课题主要针对性的分析绝缘油的各种影响因素并提出了相应改进措施。并考察出了采用60 ℃恒温测试的方法,可使绝缘油耐压强度提高(10 ~13)kV,经过长期的测试验证,该方法彻底的解决了绝缘油耐压强度偏低的技术难题。