电连接器霉菌试验方法与结果分析

郭萍,徐高楠,陈锴彬

(工业和信息化部电子第五研究所,广州 511370)

引言

电连接器能够在各类电气设备和电子系统中起到电气连接和信号传递的功能,是一种基本的电子元器件,也是一个完整电气系统中不可或缺的重要组成部分。特别是在军用武器装备中,电连接器的可靠性直接影响了装备的性能与可靠性。电连接器在贮存、运输、使用等完整寿命周期的各个阶段,都会受到严苛的环境条件作用[1]。霉菌作为自然界中存在的微生物,在合适的环境条件下会快速繁殖,造成对电连接器的侵蚀[2]。霉菌试验也成为电连接器可靠性评价中重要的考核项目[3]。

本文介绍了电连接器的霉菌试验方法和标准,并分析了大量产品的试验结果,为产品的防霉设计提供了参考。

1 霉菌侵蚀作用

按照侵蚀原理的差异,霉菌在快速繁殖过程中对周围物质的侵蚀作用可以分成原发性侵蚀和继发性侵蚀两种[4]:

1)原发性侵蚀

霉菌在生长过程中,直接将产品的材料作为营养物质,使产品的材料被分解和消耗。导致产品的结构被破坏,物理性能下降。

2)继发性侵蚀

霉菌不以产品的材料作为营养物质,并对其进行分解和食用。但霉菌在生长过程中的分泌物能够对产品材料起到腐蚀作用,从而损坏产品。

从表1 可以看到,在产品所使用的有机材料能够作为霉菌营养物质的情况下,产品材料将会被分解,并导致产品损坏。由于不同霉菌的特性(如所需的营养物质、分解材料的原理等)存在差异,使得不同霉菌能够侵蚀的材料类型也有所不同。GJB 150.10A-2009《国家军用标准环境试验方法——霉菌试验方法》被广泛应用于电连接器的霉菌试验中,表2 整理了GJB 150.10A 中涉及到的霉菌类型和特点[5]。

表2 GJB 150.10A 中常用的菌种信息表

2 霉菌试验方法与标准

目前,对于电子产品和装备,国内外均制定了相关的霉菌试验标准,如MIL-STD-810《环境试验方法和工程导则》、GB 2423.16-1990《电工电子产品基本环境试验规程》、GJB 150.10A-2009《国家军用标准环境试验方法——霉菌试验方法》等。其中,GJB 150.10A被广泛地应用于国内军用电子产品及武器装备的霉菌试验中,也是进行电连接器霉菌试验的主要参考标准。GJB 150.10A 中对霉菌试验的进行方法[6]规定如下:

1)样品摆放:按照详细规范或其他技术要求,以悬挂或摆放的方式,将样品摆放在试验箱内;

2)预处理:将摆放号的样品在规定的试验条件下((30±1)℃、(95±5)%RH)存放至少4 h;

3)接种:使用喷雾器,将混合号的袍子悬浮液喷在样品表面和棉布材质的对照条上。对于非永久密封的样品,在样品内部也需要进行喷雾接种;

4)开始试验:完成喷雾接种后,应立即开始试验;

5)试验条件:试验箱内需要保持(30±1)℃、(95±5)%RH 进行至少28 天的试验。图1 为试验过程的示意图;

图1 霉菌试验过程中的试验样品和对照条

6)试验中检查1:在试验进行了七天后,检查每个对照条是否有不少于90 %的表面被霉菌覆盖。若是,则继续进行试验;若否,则需要重新进行试验;

7)试验中检查2:当试验时间满足试验条件时,对照条上的霉菌生长应比试验7 天时有所增加,若无,则需要重新进行试验;

8)试验后样品检查:试验结束后应立即对样品的长霉情况进行检查,并尽可能在试验箱内完成检查工作。如在试验箱外进行检查,则需要在8 h 内完成;

GJB 150.10A 以0~4 级五个等级描述样品霉菌试验结果的好坏,具体的评定方法见表3。

表3 GJB 150.10A 中霉菌试验结果的评价标准

3 电连接器的霉菌试验结果

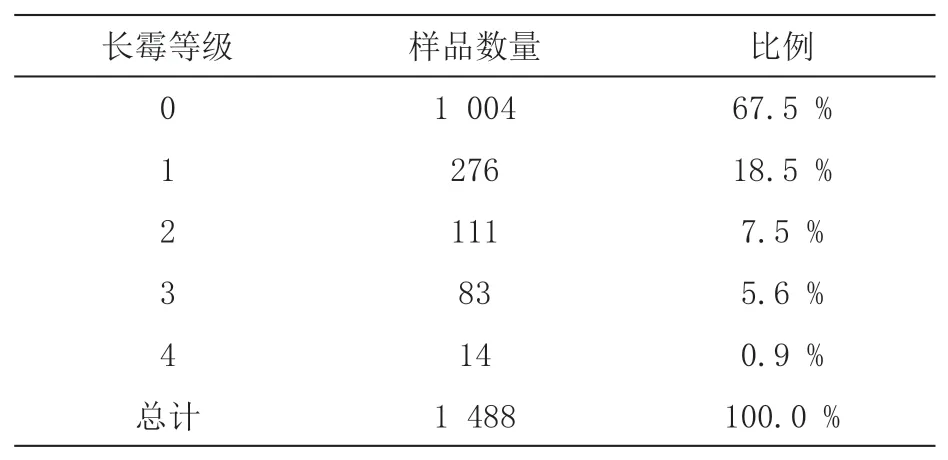

电连接器由接触件、绝缘体、外壳等三大单元组成。除三大基本单元以外,根据不同的使用场景,具体型号的电连接器还可能包含连接环、密封件、线缆、电缆组件等不同配件。电连接器的不同配件往往使用完全不同的材料,例如密封件主要为橡胶,而外壳则多采用塑料。根据霉菌的侵蚀原理,霉菌侵蚀作用的强弱与被侵蚀产品的材料属性相关。因此电连接器的各组成部分对霉菌的敏感程度将存在差异。本文通过整理大量的霉菌检测试验,得到1 488 件电连接器或电连接器配件的霉菌试验结果。所有样品均按照GJB 150.10A 规定的方法开展霉菌试验,并按照GJB 150.10A 记录了样品的长霉等级。表4 汇总了所有霉菌试验的结果。

表4 所有样品霉菌试验结果汇总

根据统计数据,1 488 件样品在经过28 天的霉菌试验后,整体上呈现以下特点:

1)67.5 %的样品长霉等级为0 级,18.5 %的样品长霉等级为1 级,即86.0 %(67.5 %+18.5 %)的样品在试验结束后,完全不长霉或仅有微量霉菌生长。这说明有86.0 %的样品具有较好的抗霉菌侵蚀能力;

2)5.6 %的样品长霉等级为3 级,0.9 %的样品长霉等级为4级,即6.5 %(5.6 %+0.9 %)的样品在试验结束后,样品上生长了大量的霉菌。这说明有6.5 %的样品抗霉菌侵蚀能力较差。在实际使用过程中,将会有较大的风险,受到霉菌侵蚀;

3)7.5 %的样品长霉等级为2 级,样品轻度长霉。这说明有7.5 %的样品抗霉菌侵蚀能力一般。在实际使用过程中,存在一定的风险,受到霉菌侵蚀。

4 试验结果分析

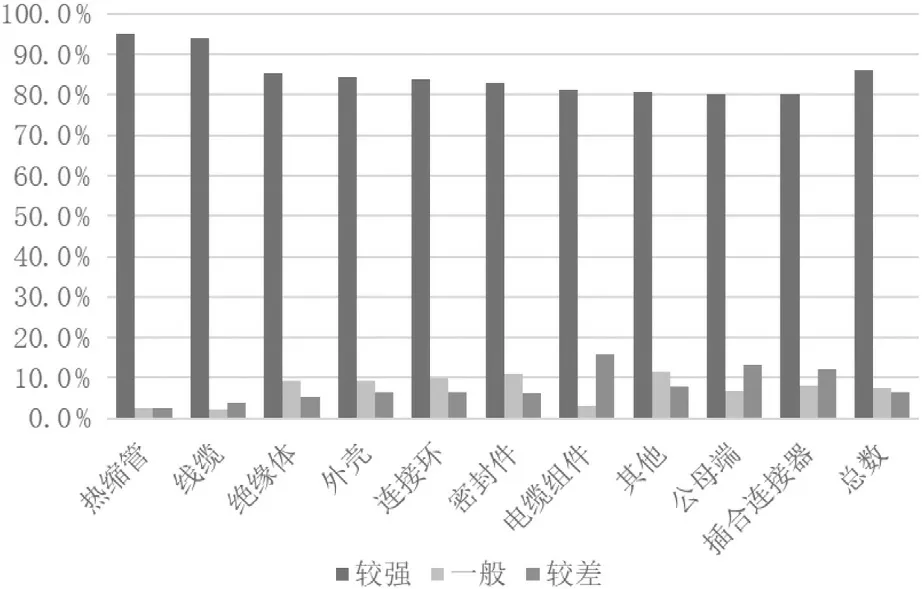

4.1 基于样品所属电连接器部位的试验结果分析

将进行了霉菌试验的1488 件样品,按照所属于电连接器的部位划分,对试验结果进行整理。整理结果见表5。按照电连接器的组成部位划分,表5 将样品分成了10 个类别。根据样品霉菌试验的结果,将样品的抗霉菌侵蚀能力分成了3 个等级:长霉等级为0 级和1 级的样品抗霉菌侵蚀能力被定为较强;长霉等级为2 级的样品抗霉菌侵蚀能力被定为一般;长霉等级为3 级和4 级的样品抗霉菌侵蚀能力被定为较差。表5 统计了各个样品类别内,不同抗霉菌侵蚀能力的样品数量和在类别内的比例,图3 为不同类别内,各抗霉菌侵蚀能力样品占比的柱状图。

表5 电连接器及电连接器配件霉菌试验结果

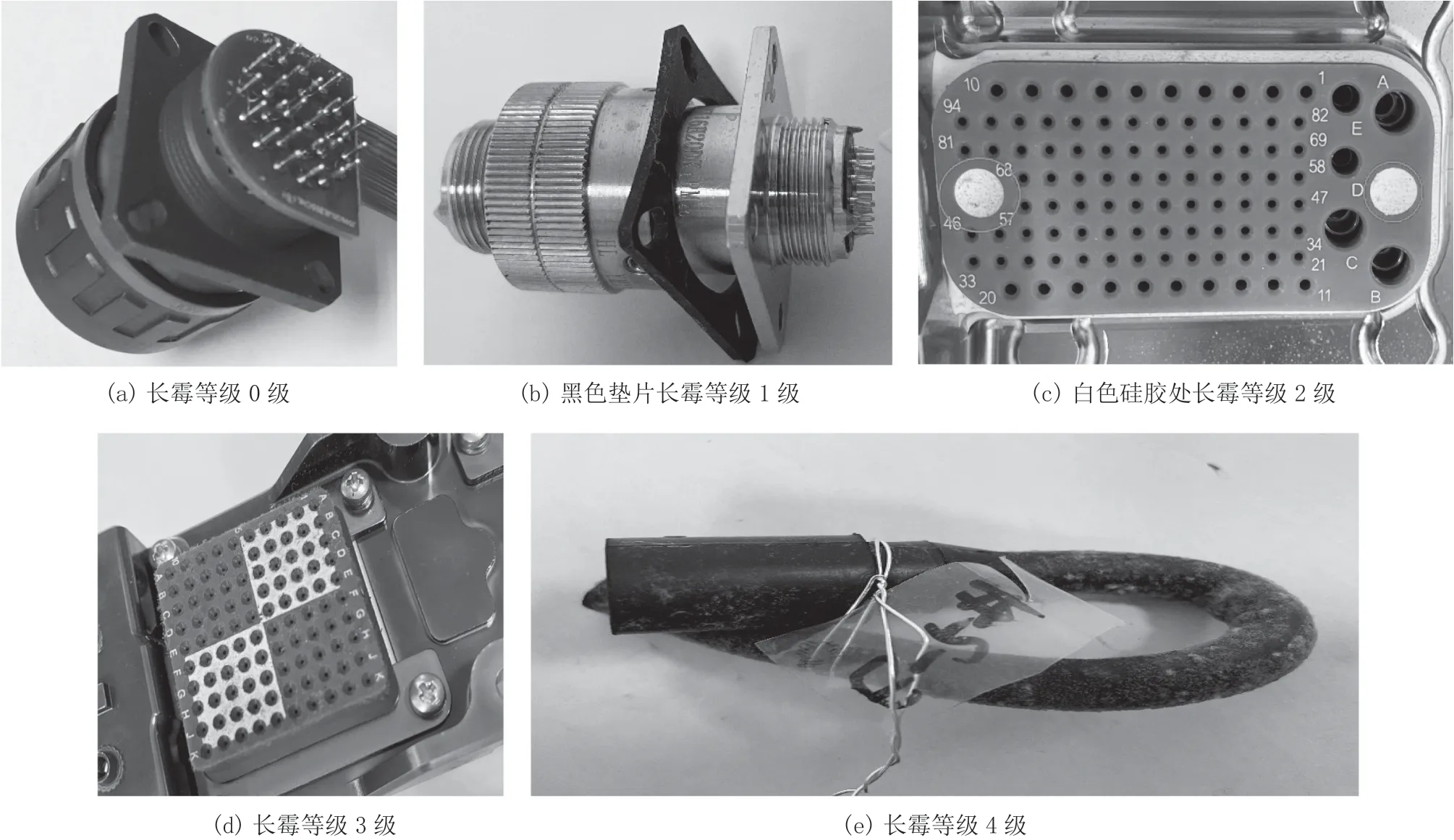

分析表5 和图2,能够得到以下几点:

图2 各长霉等级的样品试验后外观

图3 不同类别内,各抗霉菌侵蚀能力样品占比柱状图

1)在所有类别中,抗霉菌侵蚀能力较强的样品占比最高的为热缩管和线缆,分别为95.2 %和94.1 %。并且这两个类别中抗霉菌侵蚀能力一般和较差的样品占比为所有类别中也是最低的。因此热缩管和线缆在所有类别样品中,抗霉菌侵蚀能力最佳。这说明在抗霉菌侵蚀方面,当前电连接器所使用的热缩管和线缆的生产工艺上已比较成熟;

2)在所有类别中,抗霉菌侵蚀能力较差的样品占比最高的为电缆组件,为15.6 %。电缆组件的功能是固定和支撑电连接器中的线缆,其材质多为单一的塑料。导致电缆组件出现严重霉菌侵蚀结果比例最大的原因可能是,当电缆组件表面的抗霉涂层质量较差,或在生产、运输、试验过程中出现划损后,其核心材质塑料直接暴露在霉菌环境中,而这类材料又能够作为霉菌的营养物质,易被霉菌直接侵蚀,从而导致大面积的霉菌生长结果;

3)在所有类别中,抗霉菌侵蚀能力较强的样品占比最低的为公母端和插合连接器,均为80.0 %。并且这两个类别中抗霉菌侵蚀能力较差的样品占比,在所有类别中也仅低于电缆组件,分别为13.3 %和12.0 %。综合分析,可以说这两个类别样品在所有类别中,拥有最差的抗霉菌侵蚀能力。这可能是因为相比于其他类别,公母端和插合连接器的结构最为复杂,为多种材料和配件组装而成,例如金属材料的插针和插孔、橡胶材质的绝缘层、塑料材质的外壳等。所使用的材料类别多,其中包含易被侵蚀的材料可能性就随之增加,从而导致霉菌试验结果最差。但值得强调的是,公母端和插合连接器也是所有类别中最接近成品连接器的,因此其试验结果也更能说明当前电连接器的防霉质量。

4.2 基于菌种差异的电连接器试验结果分析

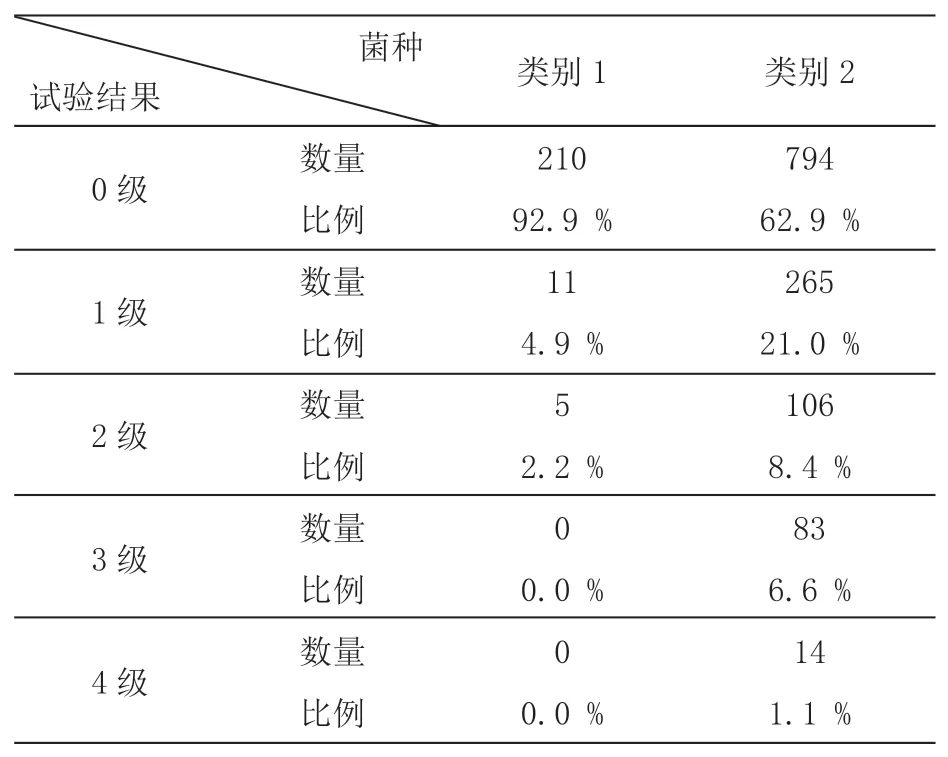

1 488 件样品进行试验过程中,有226 件样品接种的霉菌为GJB 150.10A 规定的菌种组2(黄曲霉、球毛壳霉、杂色曲霉、绳状青霉、黑曲霉),叠加短柄帚霉,定义为类比1;另外1 262 件样品接种的霉菌为菌种组2,叠加短柄帚霉和土曲霉,定义为类别2。表6 按接种菌种的不同,对试验结果进行了整理和统计。图4 为接种不同菌种的样品各长霉等级占比柱状图。

图4 接种不同菌种的样品各长霉等级占比柱状图

表6 不同菌种的试验结果对比

分析表6 和图3 可知:

1)完全没有长霉的样品(即长霉等级为0 级)在类别1 中占比为92.9 %,而在菌种里增加了土曲霉的类别2 中占比则仅为62.9 %,占比减少了30.0 %;

2)长霉等级为1 级和2 级的样品在类别1 中占比分别为4.9 %和2.2 %,比在类别2 中的占比(21.0 %和8.4 %)少了16.1 %和6.2 %;

3)类别1 中的样品未出现严重长霉的情况(即长霉等级为3 级和4 级),而该情况在类别2 中占比为7.7 %(6.6 %+1.1 %)。

可以明显看到,类别2 的试验结果要远差于类别1。这可能是因为类别2 中增加的土曲霉,对电连接器有较强的侵蚀作用。土曲霉能够将塑料作为营养物质,并形成直接侵蚀。结合统计结果和土曲霉的特性,建议当电连接器的使用场景中可能存在土曲霉时,需要加强塑料件的抗霉菌侵蚀防护措施。

5 结语

前文对霉菌侵蚀作用和电连接器的霉菌试验方法及标准进行了介绍,并对大量样品的霉菌试验结果进行了对比和分析,发现电连接器不同配件之间的抗霉菌侵蚀能力存在明显差异;不同菌种对电连接器的侵蚀作用也存在明显差异。本文分析和讨论的试验结论,在一定程度上反映了当前电连接器的抗霉菌侵蚀能力,可对产品的研制和使用提供参考。但试验属于实验室活动,样品和试验条件均受到控制,而实际使用现场的情况将更为复杂和多变。因此在运用本文的试验结论时,也需要考虑产品的实际使用环境,从而更好地保证产品在实际使用过程中的抗霉菌侵蚀效果。