星敏感器遮光罩的力学分析及优化设计

吴永康,翟正一,毛晓楠,刘冰,宋卿争

(1.上海航天控制技术研究所,上海 201109; 2.上海市空间智能控制技术重点实验室,上海 201109)

引言

星敏感器是一种以恒星为基准,通过星图识别实现姿态测量的精密仪器,是目前空间领域精度最高的姿态敏感器[1,2]。星敏感器为弱光探测,在轨长期连续工作,不可避免的受到太阳、月球、地气光、航天器外表面及部件散射等全部或者部分杂光源的干扰,遮光罩是抵御杂散光干扰的第一道防线[3,4]。通过合理的遮光罩结构设计和内部腔体涂覆吸收率较高的涂层,对杂散光遮挡和吸收,可以实现一定角度的杂散光抑制能力,进而提高星敏感器在轨长期正常工作的能力。一直以来,遮光罩设计是星敏感器研制的关键技术之一[5]。杂散光抑制角指标越小,遮光罩设计难度越大,为了提高杂散光抑制能力,应对复杂的轨道光照环境,遮光罩的口径和长度尺寸需要相应增大,此时一般采用薄壁结构以实现轻量化设计。为了提高结构强度,一些载荷类的空间相机往往采用高强度低密度的碳纤维复合材料加工遮光罩[6,7],而星敏感器用的小型遮光罩则通常使用比强度较高的金属材料,如铝合金或镁合金加工,既可降低生产成本又便于镀涂消光层。为了规避火箭发射阶段冲击振动环境下的力学风险,在遮光罩设计定型前,均需要在地面通过鉴定级的力学环境试验考核,对设计结果进行校核。

本文针对某星敏感器遮光罩在鉴定级随机振动试验期间出现的断裂现象开展仿真分析和问题定位,之后提出了四种不同的优化设计方案,对比了优化结果,确定了最终的技术方案,有效提高了遮光罩强度安全裕度,经重新投产实物验证,通过了试验考核。

1 试验现象

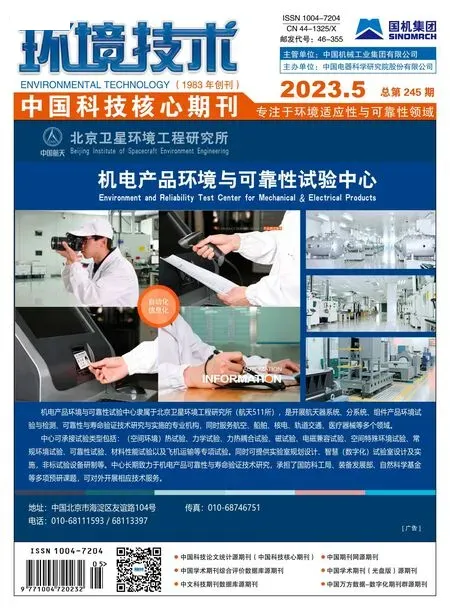

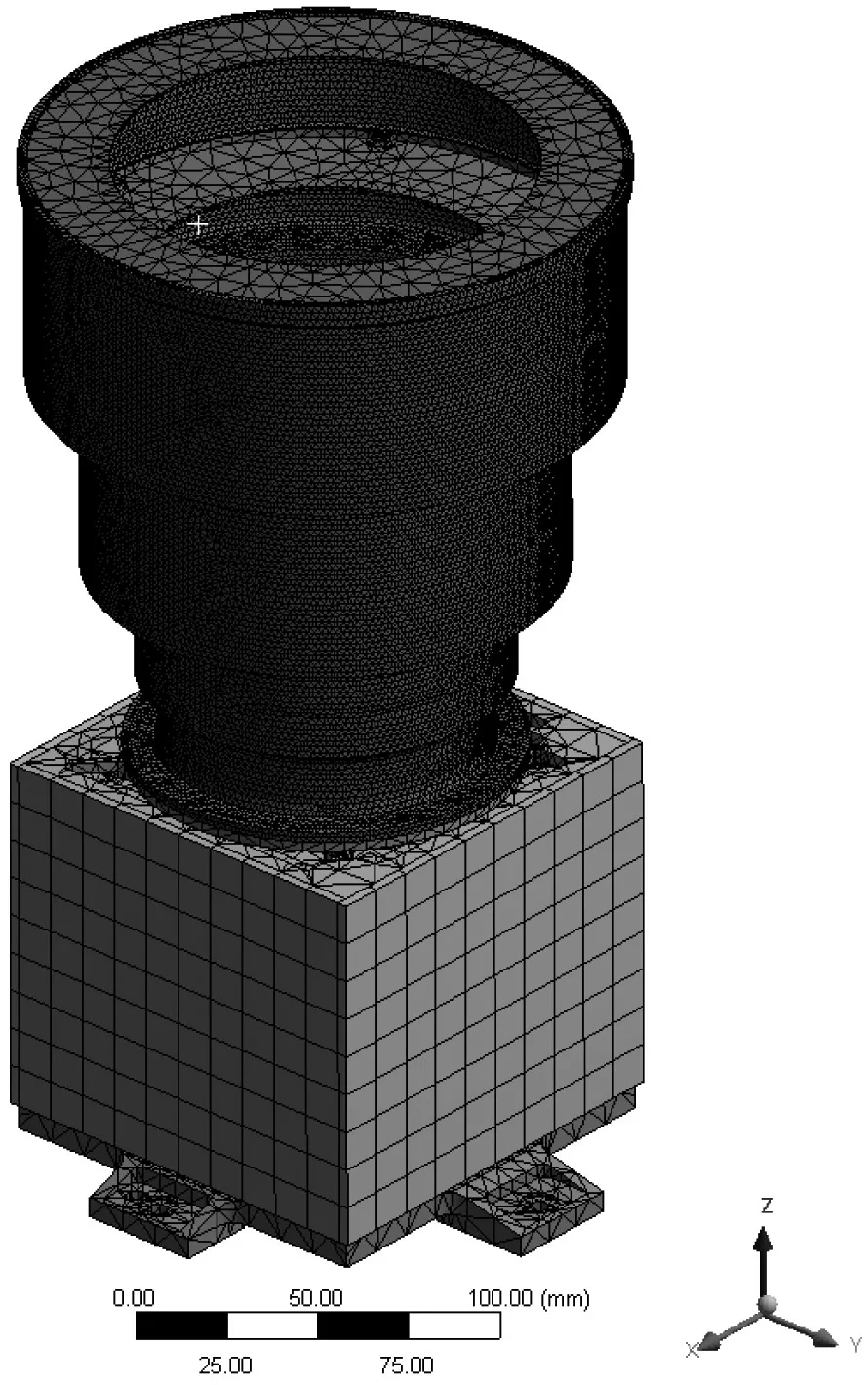

某星敏感器新研遮光罩,包络尺寸为Φ168.8 mm×189.7 mm,重量约445 g,材料为铝合金。该遮光罩由外壳体和五片挡光环组成,图1 为其遮光罩模型剖视图。遮光罩通过四个M4 规格钛合金螺钉安装至星敏感器本体上,随整机开展鉴定级随机振动试验。试验依次按照X 方向、Y 方向、Z 方向的顺序进行,其中各方向的定义见图1 左下角坐标系。随机振动试验量级见表1。

图1 遮光罩模型剖视图

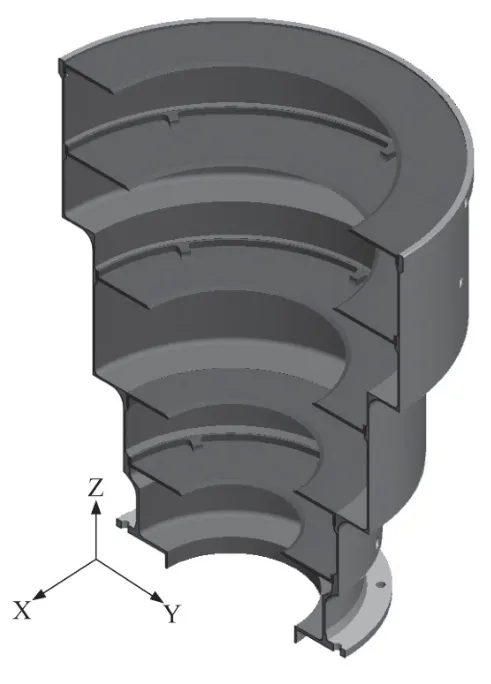

表1 鉴定级随机振动试验条件

在Z 方向试验过程中,现场人员听见异常声响,随即中止试验,振动台停止过程中可见遮光罩出现较大幅度晃动,试验中止后,遮光罩壳体断裂为两截。图2 为试验后的遮光罩实物。

图2 试验后遮光罩实物

2 故障原因分析

针对遮光罩断裂现象,重点从以下几个方面开展了分析。

1)加工缺陷:如断裂位置存在凹坑、较深的划伤等,可能造成振动试验期间局部应力集中,出现裂纹并扩展,直至断裂。经查,该批遮光罩通过了出厂检验,且在零件表面处理、组件装配过程中,均未发现存在上述缺陷;且同批加工的遮光罩,在相同部位外观良好,因此排除该原因。

2)尺寸超差:按照图纸要求,断裂处的壁厚为0.7 mm,公差为±0.05 mm,若实物加工尺寸向负方向超差,导致遮光罩壁厚更薄,则可能导致强度下降,遮光罩发生断裂。实际测得断裂处厚度为0.71 mm,因此排除该原因。

3)试验量级超差:若因为振动台设备问题,或者试验人员操作设置问题,导致实际的试验量级,超出鉴定级的试验条件要求,也可能导致遮光罩过载,发生断裂。经比对三个方向的试验曲线,均在容差范围内。

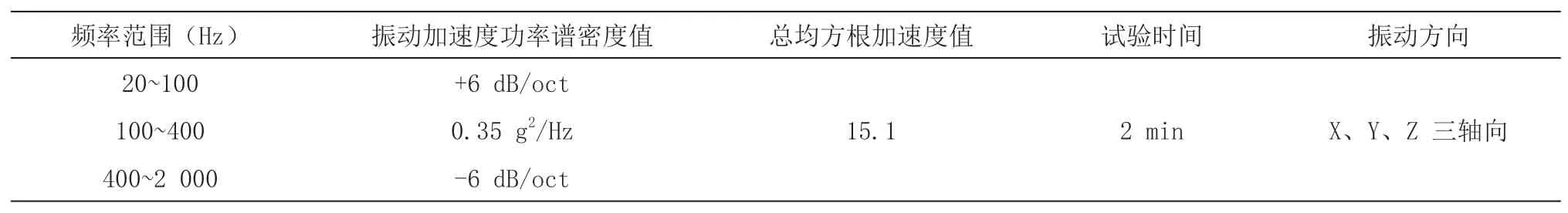

4)设计裕度不足:在排除上述原因后,重点对遮光罩的设计裕度进行复核。遮光罩安装至星敏感器本体后,类似一个悬臂梁结构,一般根部为应力最大位置。实际断裂位置位于从安装法兰面向上第二个台阶处,如图3中放大图所示,该处壁厚为0.7 mm,壳体上下段的直径过渡尺寸较大,设计了半径6 mm 的倒圆角;而遮光罩根部处壁厚为1.2 mm,更为靠近法兰面的第一个台阶处壁厚为1 mm,且该处壳体上下段的直径过渡尺寸较小。相比之下,断裂部位更为薄弱,实际断裂位置基本位于第二个台阶倒圆角边缘。通过尺寸分析,存在设计安全裕度不足,导致振动试验过程中发生断裂的风险。

图3 遮光罩局部尺寸

对遮光罩进行有限元仿真分析,整机有限元模型见图4,对四个安装脚施加固定约束,并按照鉴定级的随机振动试验条件施加载荷,三个方向的分析结果见图5。

图4 星敏感器整机有限元模型

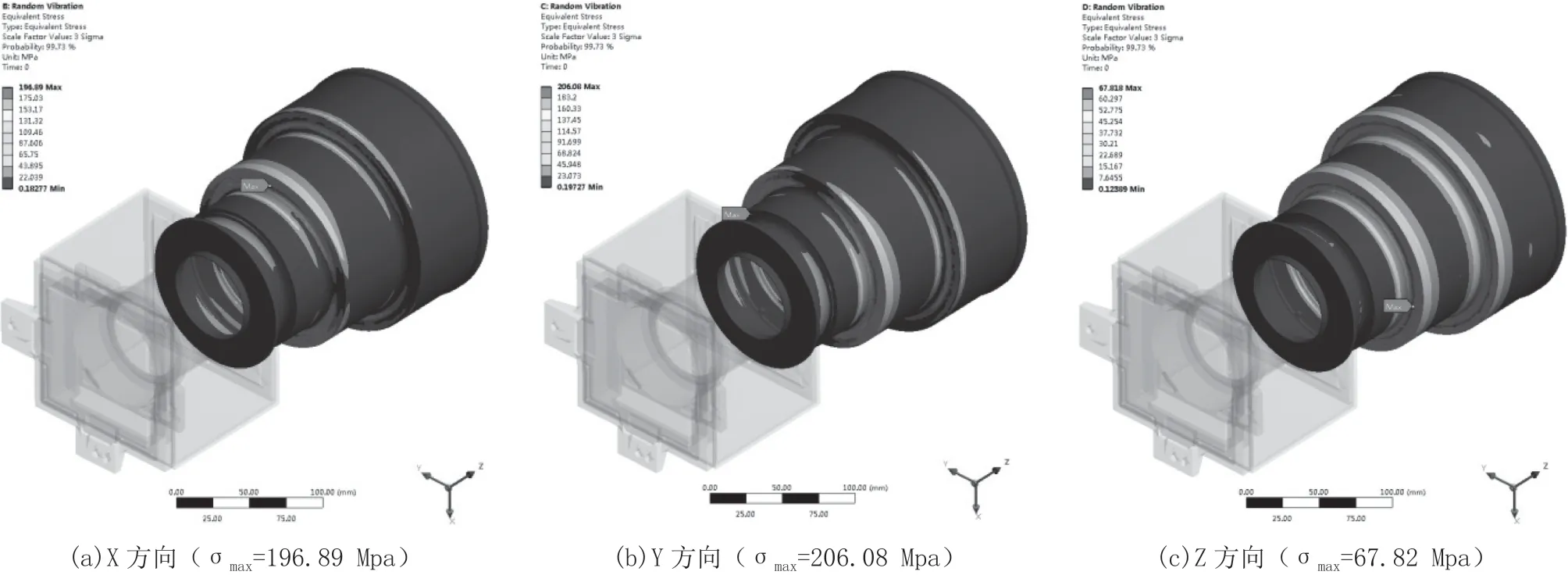

图5 随机振动仿真分析应力云图(3σ)

遮光罩材料为铝合金2A12 棒材,材料状态为H112,屈服应力为255 MPa。按照卫星设计与建造规范,对于屈服载荷的安全系数一般不小于1.35,则许用应力为188.9 MPa。从仿真分析结果看,三个方向的最大应力值分别为196.89 MPa、206.08 MPa 和67.82 MPa,其中X方向和Y 方向的最大应力值已经超出许用应力,安全裕度不足。同时,经检查分析结果,遮光罩其余部位的应力均在许用应力范围内。

从图5 应力云图上可以看出,最大应力的分布位置与实际断裂位置高度吻合。但与试验现象不同之处在于,X 和Y 方向的应力值明显大于Z 方向,是后者的三倍之多,Z 方向的最大应力在许用应力范围内;而试验期间,却是在Z 方向的振动时出现遮光罩壳体断裂。因此推测在X 方向和Y 方向的振动过程中,遮光罩已经产生了塑性变形乃至产生裂纹,在Z 方向随机振动载荷激励下,裂纹扩展导致遮光罩壳体整体断裂。

为验证该推断,再次开展随机振动试验。按照仿真分析,遮光罩最大应力分布情况是Z 方向﹤X 方向﹤Y方向,因此本轮试验按照Z 方向、X 方向、Y 方向的顺序依次开展,试验现场见图6。

图6 第二次振动试验现场

试验过程中,在每个方向的振动完成后,均对遮光罩进行检查。其中,Z 方向和X 方向的两次振动后,遮光罩外观均完好;在最后一次振动,即Y 方向的振动试验后,经检查,之前断裂位置所在的局部再次出现了裂纹,详见图7,问题得到复现,且与按仿真分析结果得到的推断一致。

图7 遮光罩振动后局部断裂

3 遮光罩优化设计

针对遮光罩断裂问题,为增加薄弱位置的强度,共设计四个优化方案,见图8。

图8 遮光罩优化设计方案

1)方案1:增加断裂位置处的壁厚至1 mm;

2)方案2:增加断裂位置处的圆角半径至10 mm;

3)方案3:综合方案1 和方案2,增加壁厚至1 mm且增加圆角半径至10 mm;

4)方案4:将直角过渡改为斜角过渡,且增加壁厚至1 mm。

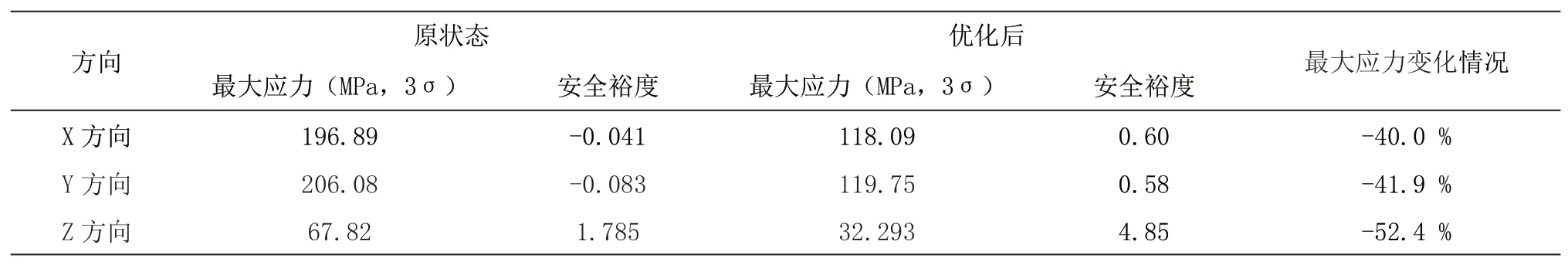

按照鉴定级的随机振动条件,对优化后的遮光罩再次仿真分析,分析结果见表2。

表2 各优化方案下遮光罩最大应力

从分析结果看,各优化方案下,遮光罩最大应力值均有不同程度下降,且各向应力值均小于许用应力,说明设计改进有效。其中方案3 和方案4 应力降幅最大,而方案4 应力值最小且对应的遮光罩重量减少约15 g,因此最终确定选用方案4 作为优化后的设计状态。方案4 的应力云图见图9。

图9 选定遮光罩优化方案的应力云图

更改前后最大应力对比见表3。

表3 遮光罩更改前后最大应力值对比

按照优化设计状态重新生产遮光罩并开展试验,试验后,经检查未发现裂纹,验证了优化设计的有效性。

4 结论

针对某星敏感器遮光罩在鉴定级随机振动试验期间出现的壳体断裂现像开展排查,经有限元仿真分析定位的最大应力位置与断裂位置吻合,超过了材料的许用应力,说明原设计安全裕度不足。对比了四种优化方案下,薄弱位置的应力变化情况,最终选定通过优化遮光罩壳体的结构形式,将直角过渡改为斜角过渡,并增加壁厚,在不改变包络尺寸和安装接口的前提下,有效降低了应力水平,提高了遮光罩的安全裕度,最终通过了试验考核。