大豆联合收获机拨禾轮作用机理分析与参数优化

金诚谦 齐彦栋 刘岗微 杨腾祥 倪有亮

(1.农业农村部南京农业机械化研究所, 南京 210014; 2.山东理工大学农业工程与食品科学学院, 淄博 255000)

0 引言

大豆联合收获割台损失占总损失的80%[1]。拨禾轮以一定的速度转动,拨禾轮弹齿由上方垂直插入大豆丛,在切割过程中扶持大豆茎秆,并在切割后将大豆拨向割台[2]。拨禾轮工作性能是影响割台损失的重要因素,拨禾轮参数设置不当会造成炸荚、掉枝等损失[3-4]。

国内外学者对联合收获机割台减损方面做了大量研究。在结构方面,解鸿儒[5]采用柔性拨禾板和拨禾弹齿减轻拨禾轮对大豆植株的打击,减少大豆的炸荚损失;NAVE等[6-8]在割台增加气吹式护罩,有效减少了炸荚损失。在拨禾轮参数优化方面,ABDALLA等[9]通过组合试验分析联合收获机收小麦时不同收获速度和拨禾轮转速对收获损失的影响,当收获速度为4 km/h、拨禾轮转速为25 r/min时总割台损失最低;JALALI等[10]通过试验发现拨禾轮的高度对割台损失有显著的影响;肖洋轶等[11]利用ADAMS对拨禾轮进行运动学仿真,仿真结果表明拨禾轮的最佳拨禾速比为1.55;祁兵等[12]建立了拨禾轮前移范围数学模型,提出“最小前移距离”概念,得出不同拨禾速比下拨禾轮的前移范围。在拨禾轮参数自动控制方面,杜娟等[13]设计了一种稻麦联合收获机拨禾轮转速自动控制装置,使拨禾轮以适当转速稳定转动,避免作物喂入不及时和过度打击,减少谷物收获损失。陈进等[14]为解决联合收获机割台参数调整操控不方便的问题,设计了割台参数按键调节装置,为联合收获机的智能操控提供技术支持。以上研究优化了传统拨禾轮结构或者是对稻麦联合收获机拨禾轮进行改进,关于大豆联合收获机拨禾轮与大豆茎秆作用关系的系统性研究较少。

针对大豆联合收获机拨禾轮与作物互作关系不明确问题,本文通过对大豆联合收获机拨禾轮运动过程进行理论分析,采用刚柔耦合的方法,使用ANSYS Workbench和ADAMS软件联合仿真,分析割台损失与拨禾轮参数的关系,探究大豆植株高度与拨禾轮参数的关系,为大豆联合收获机拨禾轮设计与作业参数自动调整提供参考。

1 大豆植株高度特性

大豆植株底荚较低,成熟期大豆容易炸荚,不同大豆品种之间、同一大豆品种之间植株高度相差较大,结合实测数据与文献[5,15]中的数据,得出34种大豆植株高度如表1所示,其中同一品种大豆株高最大相差430 mm,不同大豆品种株高最高为1 151 mm,最低428 mm,株高相差723 mm。大豆植株高度差异性较大,决定了大豆联合收获机割台参数需要根据大豆植株高度针对性地优化调整,否则将会造成较大的割台损失。

2 拨禾轮作用过程与割台损失机理分析

2.1 拨禾轮结构

大豆联合收获机拨禾轮为偏心式拨禾轮,主要由拨禾板、拨禾弹齿、弹齿轴、拨禾轮轴、辐板和偏心辐板等部件组成。偏心辐板和辐板组成如图1所示的平行四杆机构,拨禾轮在转动时,辐板除公转外还受到偏心辐板的控制作平面平行运动,使拨禾轮无论转动到什么角度,拨禾板和拨禾弹齿的方向都不发生改变,通常将拨禾板和弹齿设置为垂直向下,以减少插入作物时对作物的打击。

图1 偏心拨禾轮原理图Fig.1 Schematic of eccentric reel1.拨禾轮轴 2.偏心辐板 3.弹齿轴 4.辐板 5.拨禾板 6.拨禾弹齿

为减少拨禾轮与大豆之间的碰撞,降低炸荚损失,拨禾板与拨禾弹齿选择尼龙材质的柔性材料,针对收获期大豆茎秆较稀疏的性状,增加拨禾板的宽度以增加对大豆茎秆的拨禾作用,还可减小对大豆茎秆的打击力度。针对大豆株高差异较大的特点,为提高大豆联合收获机的适应能力,降低割台损失,适当扩大大豆联合收获机拨禾轮参数调整范围。

2.2 拨禾轮作用下大豆茎秆受力分析

根据大豆植株的运动和受力情况,拨禾轮作用分为3个连续过程:拨禾板与大豆茎秆刚接触时对大豆茎秆的打击过程;大豆茎秆未被切割时受到拨禾轮的扶持作用,茎秆发生弯曲的过程;大豆茎秆切割后受拨禾轮与重力作用绕底部旋转落于割台的过程。

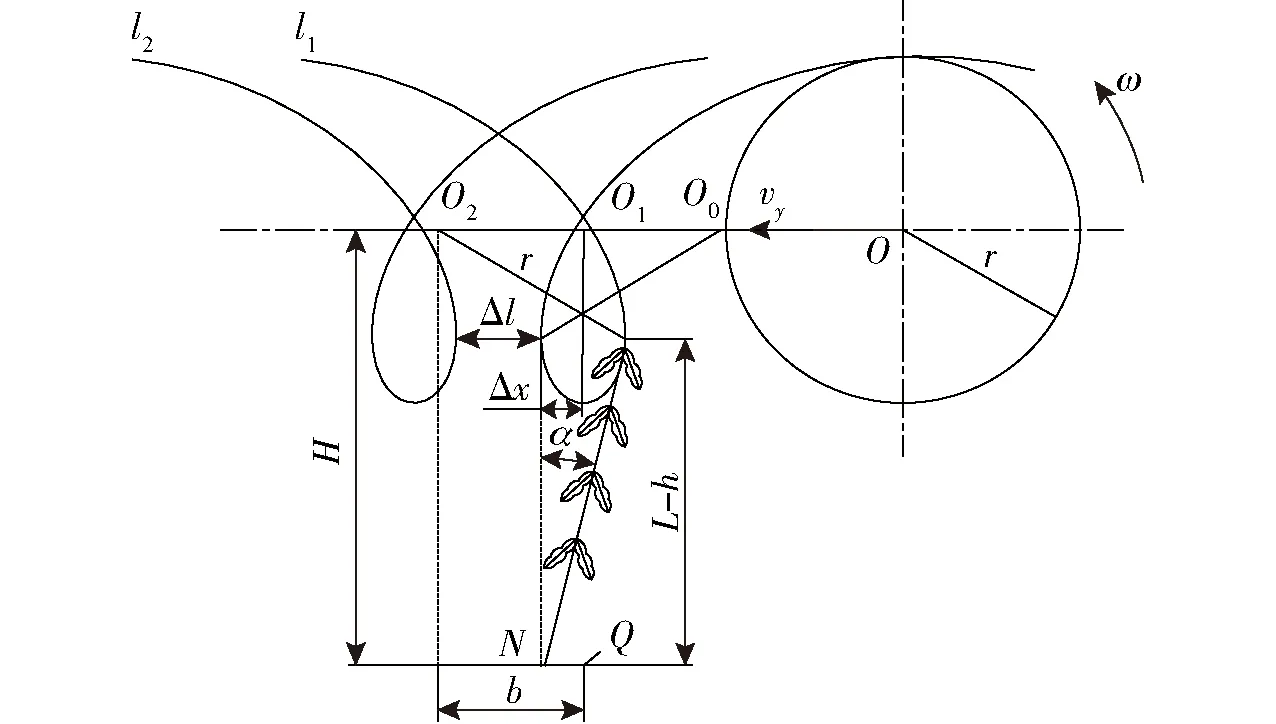

工作时拨禾板轨迹为

(1)

式中xb——拨禾轮拨禾板在水平方向上位移,mm

yb——拨禾轮拨禾板在竖直方向上位移,mm

vy——收割机收获速度,m/s

t——拨禾轮运行时间,s

r——拨禾轮半径,mm

φ——t时间内拨禾轮转过的角度,rad

H——拨禾轮轴与割刀间的垂直距离,即拨禾轮高度,mm

h——割茬高度,mm

拨禾轮轨迹曲线如图2中的l1、l2所示,图中O为拨禾轮圆心;O0为拨禾板入禾时圆心的位置;O1为拨禾板达到最低点时圆心的位置;O2为入禾t后拨禾轮圆心的位置;Q为割刀的位置;ω为拨禾轮角速度,rad/s;L为切割前大豆茎秆的高度,mm;Δx为拨禾轮的作用范围,mm;α为大豆茎秆在拨禾轮的作用下茎秆旋转的角度,(°);N为大豆茎秆的位置;b为拨禾轮前移量,mm;Δl为拨禾轮的漏拨距离,mm。

图2 拨禾板运动轨迹Fig.2 Motion locus of reel bat

拨禾板与大豆茎秆碰撞时,碰撞力可使用连续接触力模型计算,将撞击简化为非线性弹簧的形式,将构件材料弹性模量当成弹簧刚度,阻尼当成能量损失,故可以将大豆茎秆的弹性模量当成接触刚度[16],其广义形式可以表示为[17]

Fn=Kδc+εv

(2)

(3)

式中Fn——法向接触力,N

K——Hertz接触刚度,与接触处曲率半径、材料泊松比、弹性模量有关,N/mm

δ——接触点穿透深度,mmc——力指数

ε——阻尼系数,大小通常为刚度的0.1%~1%,N/(mm/s)

v——接触点法向相对速度,mm/s

e——弹性恢复系数

n——非线性弹簧力指数

u——碰撞速度,mm/s

大豆茎秆在被拨禾轮扶持弯曲时,可将大豆植株简化为悬臂梁,大豆茎秆处于静定状态,其受力情况如图3所示。拨禾轮对大豆茎秆的扶持力F垂直于大豆茎秆;拨禾轮相对于大豆茎秆有向上的滑动,大豆茎秆受到沿茎秆方向向上的力Fm、自身的重力G;由于大豆茎秆发生弯曲变形,在茎秆内部产生相应的弯矩M。可得平衡方程

图3 大豆植株受力分析Fig.3 Stress analysis of soybean plant

(4)

式中d——拨禾板距离地面的高度,m

大豆茎秆挠度y为

(5)

式中E——大豆茎秆弹性模量,Pa

I——大豆茎秆截面惯性矩,m4

大豆茎秆转角α可近似为挠度的一阶导数[18],对式(5)左右同时求导可得

(6)

将式(1)、(6)代入式(4)可得

(7)

式中μ——摩擦因数

由式(7)可知,拨禾轮与大豆植株之间的相互作用力与拨禾轮高度、割茬高度、拨禾轮转速、大豆茎秆弹性模量、大豆茎秆的截面惯性矩等大豆茎秆力学性能参数和拨禾轮作业参数有关。

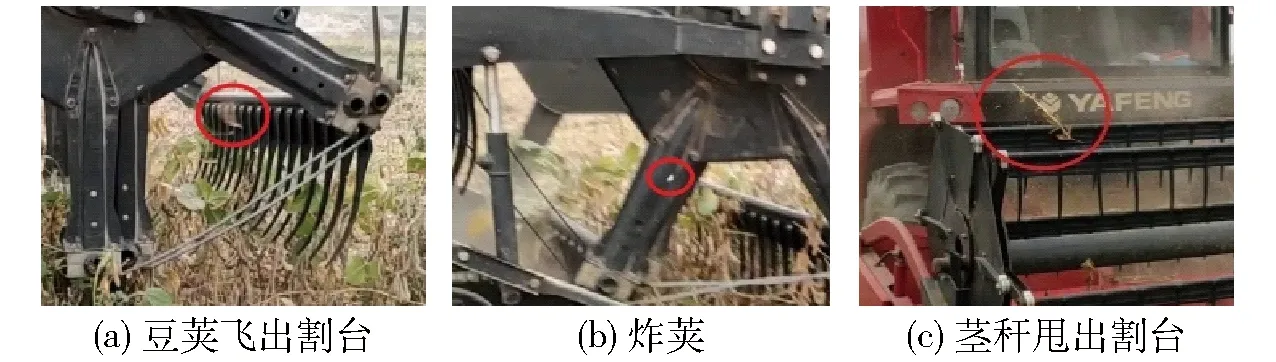

2.3 割台损失机理分析

为探究造成割台损失的影响因素,在联合收获机收获时录制割台视频,对其慢放分析割台的工作过程,发现除割茬损失之外,大豆联合收获机割台损失的主要损失形式为豆荚飞出割台、炸荚和茎秆甩出割台(图4)。部分视频片段显示,在收割过程中出现大豆植株在未被扶持状态下切割和茎秆回弹的现象,这两种现象大豆茎秆振动幅度大且与拨禾轮发生较为剧烈的碰撞,故分析可能是造成割台损失较大的原因之一,与之相关的拨禾轮参数有拨禾速比、拨禾轮半径、拨禾轮拨禾板数目、拨禾轮高度、拨禾轮前移距离,其中拨禾轮半径和拨禾板数目在割台上为固定参数,拨禾速比、拨禾轮高度、拨禾轮前移距离为可调参数,是本文主要的研究对象。

图4 割台损失形式Fig.4 Type of cutting platform loss

2.3.1拨禾轮作用范围

如图2所示,当切割器位于拨禾轮正下方时,即拨禾轮圆心位于O1处,切割器位置在Q处,拨禾轮的作用范围为余摆线最大横弦长度的一半[19],计算公式为

(8)

式中λ——拨禾轮拨禾速比

则拨禾轮的作用程度η为

(9)

式中S——拨禾轮旋转一周联合收获机前进的距离,mm

Z——拨禾轮拨禾板数目

大豆联合收获机拨禾轮作用程度较小时,拨禾轮的漏拨比例会增加,即Δl距离增加,在Δl范围内的大豆茎秆在自由状态下被切割。由于联合收获机一直向前运动,切割器在切割过程中向前推动大豆茎秆,大豆茎秆受力向前弯曲碰撞到拨禾轮,随后受拨禾轮的扶持作用向后落入割台(图5),此时拨禾轮对大豆茎秆的碰撞力比拨禾轮正常扶持大豆茎秆大,可能导致豆荚炸荚并且甩出割台。

图5 拨禾轮作用范围小时茎秆运动状态Fig.5 Stem movement state in small range of reel action

2.3.2大豆茎秆回弹

拨禾轮前移即拨禾轮轴相对切割器前移一段距离,单个拨禾板的作用范围最大可由Δx增加至2Δx,增加对大豆茎秆的推送作用[20],在一定程度上增加拨禾轮的作用程度。拨禾轮进一步前移时会产生大豆茎秆回弹的现象,如当拨禾轮的前移距离为图2所示的b时,拨禾轮圆心位于O2位置,割刀处于Q处,拨禾板即将与大豆茎秆分离,切割器还未对大豆茎秆进行切割,下一时刻大豆茎秆脱离拨禾轮发生回弹。茎秆产生剧烈振动摇摆(图6),可能导致豆荚甩出或炸荚。茎秆回弹可能导致大豆茎秆在自由状态下被切割或多次被拨禾板打击,导致较为严重的割台损失。

图6 大豆茎秆回弹现象Fig.6 Rebound phenomenon of soybean stem

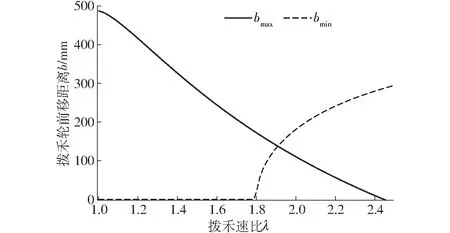

根据文献[11-12]可知,不产生茎秆回弹的拨禾轮前移距离范围为

(10)

式中bmax——拨禾轮最大前移距离,mm

bmin——拨禾轮最小前移距离,mm

t1——作物被切断的时刻

t0——拨禾轮入禾的时刻

绘制不同拨禾速比下的前移范围如图7所示,拨禾速比小于1.78时,最小前移量为纯虚数,按最小前移距离为0 mm,前移距离b处在bmax与bmin之间时,拨禾轮可以无回弹地稳定推送茎秆。拨禾轮无回弹稳定推送茎秆的最大拨禾速比为1.94,此时最大前移距离与最小前移距离相等,为154.2 mm。

图7 拨禾轮前移距离变化曲线Fig.7 Variation curves of reel forward distance

2.3.3拨禾轮高度

拨禾板位置高于大豆茎秆顶部,拨禾轮起不到拨禾作用,大豆茎秆在自由状态下被切割。拨禾板与大豆茎秆接触位置低于切割后茎秆的质心,可能导致整个茎秆被拨禾轮带起,甩出割台(图4c),造成掉枝损失。

3 刚柔耦合仿真试验

3.1 仿真模型构建

本文采取拨禾轮-大豆植株刚柔耦合仿真,利用ANSYS软件和ADAMS软件结合进行分析,从ANSYS导出柔性体到ADAMS中仿真,对柔性体变形和运动过程描述与真实情况拟合程度较高[21-22]。

3.1.1大豆茎秆柔性体建模与验证

根据文献[15]大豆茎秆参数,使用三维建模软件建立大豆植株的三维模型。因计算机仿真性能限制,将大豆豆荚简化,只保留大豆茎秆。将大豆茎秆导入到ANSYS,设置大豆茎秆力学参数,密度为337 kg/m3,杨氏模量为564.7 MPa,泊松比为0.33[23-24]。选用六面体网格划分,网格大小为2 mm,在茎秆底部创建连接点,利用脚本使用ANSYS与ADAMS软件之间的接口将包含茎秆力学特征、形态的模态中性文件导出[25-27]。

在ANSYS软件中生成长度50 mm的大豆茎秆柔性体,在ADAMS软件中模拟三点弯曲,三点弯曲跨距40 mm,刀刃直径为5 mm。刀刃材料设置为钢,左右两支撑与地面固定,大豆茎秆与左右支撑、大豆茎秆与刀刃之间接触类型为柔性体和刚性体接触,接触刚度564.7 N/mm,力指数为2.2,阻尼系数1.545 N/(mm/s),接触深度0.1 mm,刀刃向下加载速度 10 mm/min,仿真步长0.01 s。将模拟三点弯曲仿真中茎秆与刀刃的相互作用力与文献[28]试验结果对比,如图8所示。在拨禾轮拨禾过程预仿真中,拨禾轮与茎秆之间的碰撞力均小于100 N,故只取模拟三点弯曲仿真中作用力小于100 N的部分,由图8可以认为茎秆性质接近实际性质。

图8 三点弯曲试验仿真与试验结果对比Fig.8 Comparison of simulation and test data

3.1.2耦合模型建立

建立拨禾轮三维模型,简化后导入到ADAMS软件中,添加拨禾轮与辐板之间的转动副、辐板与中心轴之间的转动副、中心轴与地面之间的滑移副,添加中心轴与辐板的旋转驱动、中心轴与地面之间的直线驱动。导入生成的大豆茎秆模态中性文件,在大豆茎秆根部与大地之间添加轴套力,接触刚度为2 855 N/mm,阻尼系数为0.57 N/(mm/s)[24]。添加拨禾轮与大豆茎秆之间的接触为柔性体对刚形体,接触力参数设置为碰撞,接触刚度564.7 N/mm,力指数为2.2,阻尼系数1.545 N/(mm/s),接触深度为0.01 mm。

使用仿真脚本根据联合收获机的前进速度依次抑制大豆茎秆与大地之间的轴套力,模拟切割器将大豆茎秆切断。仿真步长设置为0.001 s,仿真总时间根据收获速度调整。仿真模型如图9所示。仿真结束后在后处理界面可以得到大豆茎秆和拨禾板之间的碰撞力,通过仿真动画和碰撞力可以得到拨禾轮的作用程度。

图9 ADAMS仿真模型Fig.9 Simulation model of ADAMS

3.2 仿真试验方法

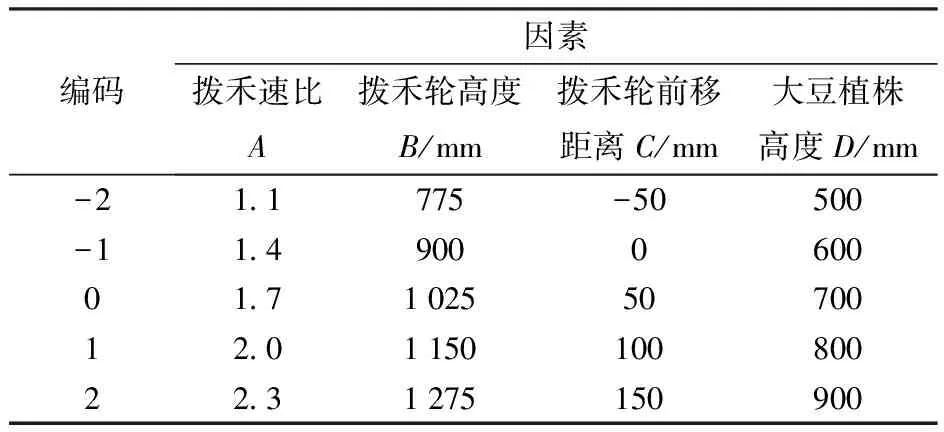

试验因素选取为拨禾速比、拨禾轮高度、拨禾轮前移距离和大豆植株高度,试验指标选取为拨禾轮与大豆茎秆之间的碰撞力Y1、拨禾轮作用程度Y2,其中以大豆茎秆与拨禾板接触瞬间的相互作用力作为拨禾轮与大豆茎秆之间的碰撞力,以拨禾轮拨禾数目占仿真总茎秆数目的百分比作为拨禾轮作用程度。

采用四因素五水平二次回归中心组合试验,使用多元二次方程拟合试验因素与响应值之间的函数关系,求解在不同大豆植株高度下最优的参数组合[29]。

以山东省济宁地区大豆样本高度为基础,选定试验大豆植株高度为600~800 mm。对拨禾速比、拨禾轮高度、拨禾轮前移距离进行预试验,结合4LZ-6型大豆联合收获机实际参数,选取拨禾轮与大豆茎秆之间的碰撞力较小、拨禾轮作用程度较大的区域对应的因素取值范围作为多因素组合试验参数范围。单因素试验表明,拨禾速比在1.4~2.0之间,拨禾轮高度在900~1 150 mm之间,拨禾轮前移距离在0~100 mm之间时,拨禾轮与大豆茎秆之间的碰撞力较小、拨禾轮作用程度较大,以此作为参考,试验因素编码如表2所示。

表2 试验因素编码Tab.2 Test factors and codes

3.3 试验结果与分析

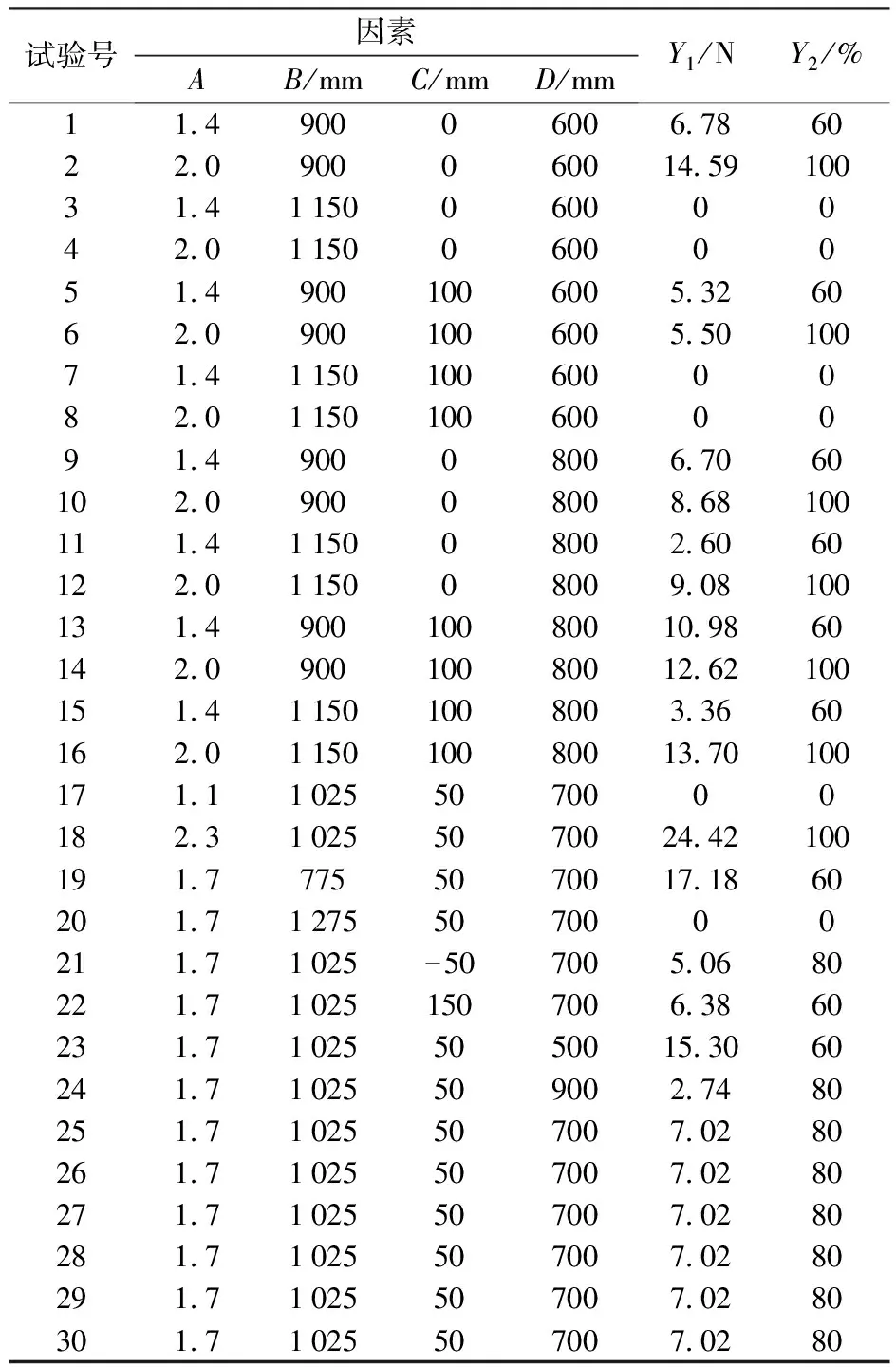

仿真试验设计方案与结果如表3所示。

表3 试验设计方案与结果Tab.3 Test design and results

利用Design-Expert软件对平均碰撞力与作用程度进行方差分析,剔除不显著项,结果如表4所示。

表4 方差分析Tab.4 Variance analysis

根据表4所示,平均碰撞力方差模型P值小于0.000 1,表明回归模型极显著,得到拨禾轮与大豆茎秆之间平均碰撞力的回归方程为

Y1=-88.65+61.87λ+0.07H-0.05λH

(11)

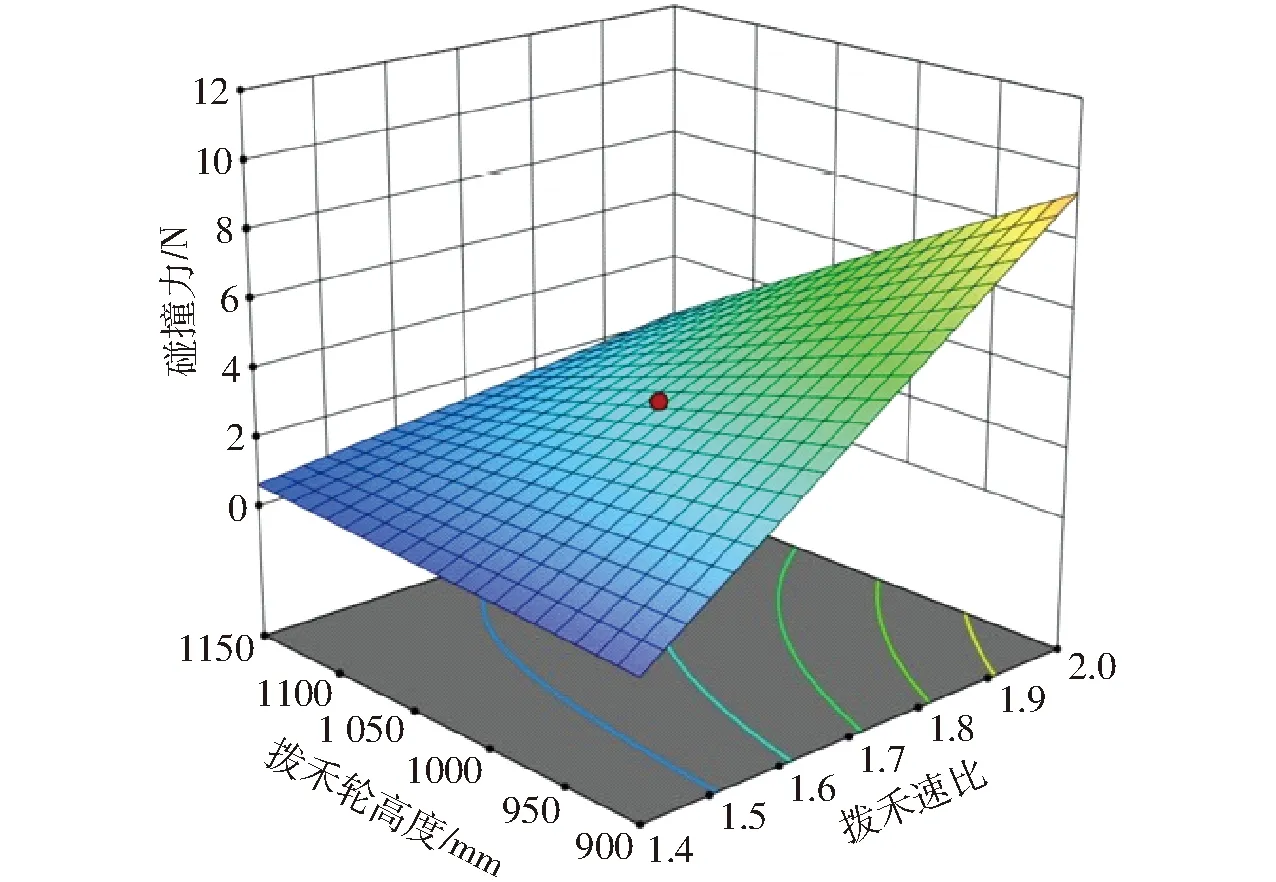

根据试验结果分析,筛选出对碰撞力影响较大的2个因素为拨禾速比(A)与拨禾轮高度(B),影响主次顺序为:拨禾速比、拨禾轮高度。对其交互作用进行分析,如图10所示,可以看出拨禾轮高度与拨禾速比之间的交互作用显著。拨禾轮高度不变时,碰撞力与拨禾速比正相关;拨禾速比不变时,碰撞力与拨禾轮高度负相关。主要原因为拨禾速比决定拨禾轮的相对速度,拨禾速比越大,拨禾板相对于联合收获机前进方向的速度越大,对大豆茎秆的打击力增大。拨禾轮高度升高,拨禾板打击大豆茎秆的位置提高,等同于悬臂梁模型中力臂加长,在相同挠度下拨禾板与大豆茎秆之间的相互作用力减小。

图10 因素交互作用对碰撞力影响的响应曲面Fig.10 Response surface for effect of factor interaction on collision force

拨禾轮作用程度模型P值小于0.000 1,表明回归模型极显著,得到拨禾轮作用程度的回归方程为

Y2=2.09+2.97λ+0.002H-0.015L+1.6× 10-5HL-0.69λ2-7.2×10-6H2

(12)

对拨禾轮作用程度影响较大的因素为拨禾轮速比、拨禾轮高度与大豆植株高度,影响主次顺序为:拨禾速比、拨禾轮高度、大豆植株高度。大豆联合收获机各参数之间的交互作用不明显。其他因素不变时,拨禾轮作用程度和拨禾速比呈正相关,和拨禾轮高度呈负相关。当拨禾速比较小时,拨禾轮的作用范围较小,因大豆种植密度较低,收获时大豆茎秆不能像稻麦茎秆一样相互推挤,当拨禾轮正好作用在大豆植株间隔时,拨禾轮不能对植株产生有效的拨禾效果,拨禾轮作用程度低。大豆植株高度与拨禾轮高度之间的交互作用明显,当拨禾板高度大于植株高度,拨禾轮起不到拨禾作用,拨禾轮作用程度为0。整体来看,大豆联合收获机收获时必须要保证拨禾板作用在大豆茎秆上。

4 参数优化与试验验证

4.1 参数优化

根据文献[28]的研究,大豆炸荚平均破坏力在10 N左右,为使大豆联合收获机收获时割台损失降到最低,根据以上分析可知需要拨禾轮对茎秆的打击尽量小,拨禾轮作用程度尽可能大,因此需要进行参数优化以寻求最佳的参数组合,根据以上要求,确定优化目标函数为

(13)

利用Design-Expert进行优化求解,手动设定大豆植株高度,求解得到当前高度下的大豆联合收获机最佳参数,将得出的最优参数与大豆植株高度进行拟合,得到大豆植株高度与联合收获机最优参数的拟合关系式。其中拨禾速比最优参数

λ=0.001L+0.928 8

(14)

拨禾轮前移距离最优参数

b=-0.196 7L+203.7

(15)

拨禾轮高度最优参数

H=1.039L+275.3

(16)

线性拟合方差分别为0.985 1、0.954 4、0.984 9,可认为大豆联合收获机最优参数与大豆植株高度之间存在线性关系。

4.2 田间试验

4.2.1模型验证

基于ADAMS软件探究了拨禾轮对大豆茎秆的碰撞力,但在田间收割过程中碰撞力很难精确测量,因此在进行田间试验的同时进行仿真试验,将田间试验的损失率与仿真试验的平均碰撞力、拨禾轮作用程度建立对应关系,得到平均碰撞力、拨禾轮作用程度与损失率之间的数学关系,同时验证仿真优化结果。

2021年10月20日下午在山东省济宁市长沟镇使用4LZ-6型大豆联合收获机进行大豆收获拨禾轮参数优化试验,拨禾轮半径为550 mm,宽度2 700 mm,拨禾板数目6个。大豆品种为齐黄34,参照GB/T 5262—2008《农业机械试验条件测定方法的一般规定》、GB/T 5497—1985《粮食、油料检验水分测定法》测量试验样本,试验地大豆植株平均高度751.5 mm,平均底荚高度195.8 mm,试验平均割茬高度52.6 mm,1 m2产量378.3 g,百粒质量27.47 g,试验时大豆含水率12.6%,自然落粒几乎为零,可忽略不计。

试验中拨禾轮各参数调节方法如下:①拨禾速比调整。通过调整车辆前进速度的方式实现拨禾速比的调整。首先对拨禾轮转速和车速进行标定,调整拨禾轮无级调速带轮,将拨禾轮转速固定在28 r/min,此时拨禾轮线速度为1.61 m/s,在无级变速手柄进行限位标记,驾驶员根据限位标记和仪表盘显示速度控制微调车速以实现车速的稳定,达到要求的拨禾速比。②拨禾轮高度调整。通过驾驶室手柄控制拨禾轮高度油缸调整拨禾轮高度,通过卷尺测量拨禾轮高度。③拨禾轮前移距离调整。标定割台拨禾轮前移限位孔,通过调整拨禾轮对应的孔位调整拨禾轮的前移距离。

试验所需的试验仪器包括非接触式转速表、电子秤、皮尺、标杆、卷尺、1 m2标准取样框、水分测量仪、秒表、扳手工具等。

选取割台损失率作为试验指标,试验共14组,每组试验行程25 m,收获时收集机尾脱出物,避免脱出物含有大豆籽粒落到地面影响割台损失的统计。收获完毕后统计割台损失。在每组的作业区间随机选取3个点,使用1 m2标准取样框收集框内落粒并取平均值。

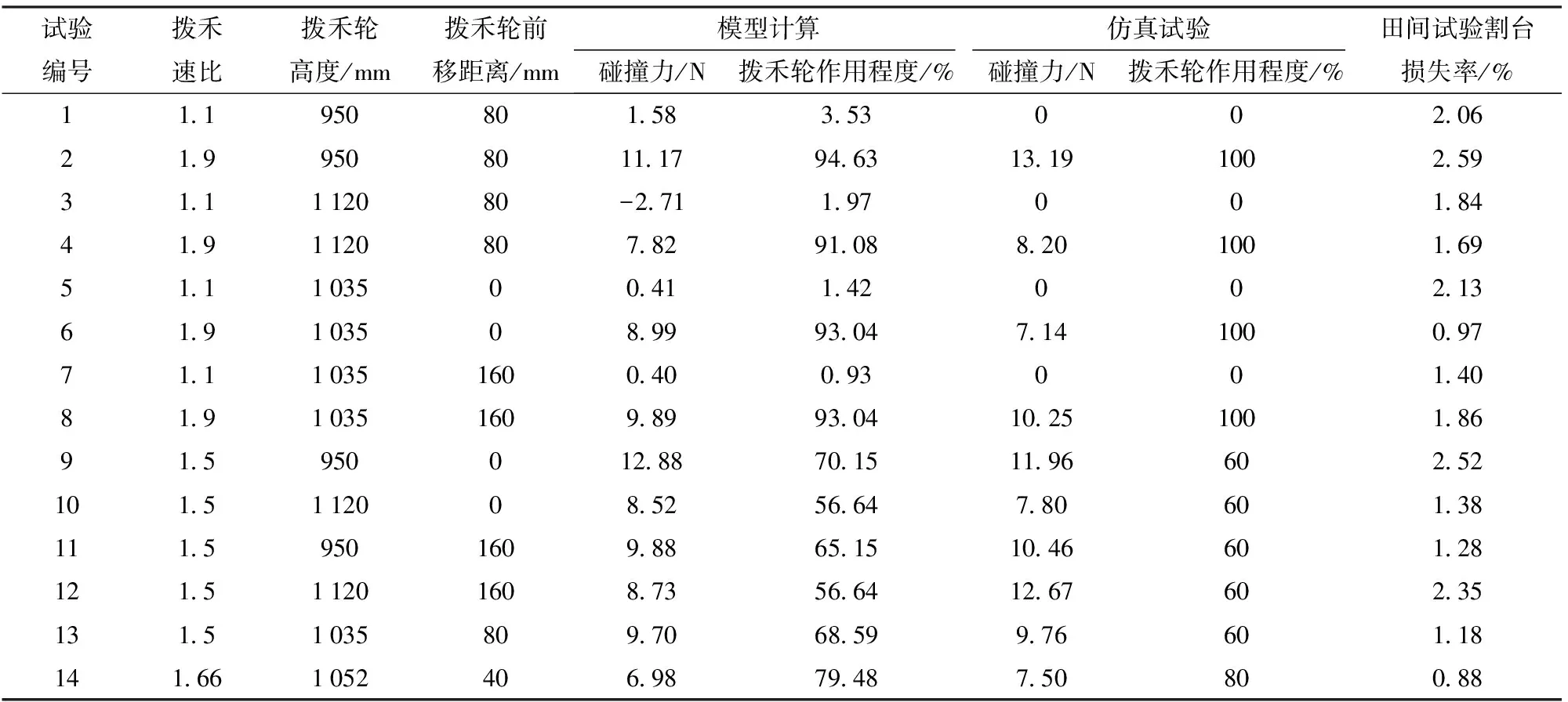

大豆植株高度为751.5 mm时,仿真优化结果为拨禾速比1.67,拨禾轮前移距离55.98 mm,拨禾轮高度1 055 mm,根据仿真优化结果结合4LZ-6型大豆联合收获机实际参数设计试验方案及结果见表5,其中试验14为仿真模型最优解对应组(为适应田间试验,试验时将因素仿真值略加调整)。模型计算与仿真的碰撞力偏差平均为1.18 N,拨禾轮作用程度偏差量平均为4.80%,仿真模型准确;仿真模型最优解对应组在大田试验中损失率最小,参数优化结果准确。

表5 试验设计方案及结果Tab.5 Field experiment design scheme and results

4.2.2碰撞力、拨禾轮作用程度与实际损失拟合

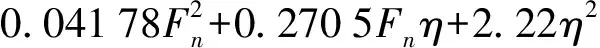

将仿真试验与大田试验结果进行曲线拟合,得到割台损失率Y和拨禾轮与大豆茎秆间的碰撞力Fn、拨禾轮作用程度η之间的关系式为

(17)

方程拟合方差为0.703 1,拟合误差平方和为2.25,由式(17)可知,割台损失率随碰撞力的增加呈现先减少后增加的趋势,随拨禾轮作用程度的增加呈先减少后增加的趋势,符合实际情况。由于仿真精度与数据量的限制,拟合误差较大,还有待进一步优化,提高模型的准确性。

5 结论

(1)结合大豆联合收获机拨禾轮的作用过程,分析了割台损失的原因。在拨禾板最低位置高于茎秆顶部、拨禾轮作用程度小于100%的情况下,茎秆会在自由状态下被切割;在拨禾轮拨禾速比大于1.94、拨禾轮前移距离在回弹范围,茎秆发生回弹现象;在拨禾板最低位置低于切割后大豆茎秆质心的情况下,大豆茎秆被抛出割台外,会造成较大的割台损失。

(2)构建了拨禾轮与大豆茎秆的刚柔耦合仿真模型,开展多因素优化试验。分别建立拨禾轮对大豆茎秆碰撞力与拨禾轮拨禾速比、拨禾轮高度之间的数学模型,拨禾轮作用程度与拨禾轮拨禾速比、拨禾轮高度、植株高度之间的数学模型,拨禾轮拨禾速比、拨禾轮高度、拨禾轮前移距离对碰撞力和拨禾轮作用程度影响主次顺序为:拨禾速比、拨禾轮高度、拨禾轮前移距离。确定大豆联合收获机最优参数与大豆植株高度之间存在线性对应关系。割台损失率随碰撞力与拨禾轮作用程度的增加先减少后增加。本文可为大豆联合收获机拨禾轮参数优化和降低割台损失提供参考。