高速液滴撞击下叶片表面微结构防水蚀性能研究

陈由翔,陈子峰,杨斌,张荻,谢永慧,李一兴

(1.西安交通大学热流科学与工程教育部重点实验室,710049,西安; 2.西安交通大学能源与动力工程学院,710049,西安; 3.中国船舶集团有限公司第七○四研究所,200031,上海)

随着“双碳”目标的提出,未来新能源发电装机容量将迎来更大的增长[1],新能源发电的间歇性和随机性给电网带来更大的挑战[2]。为适应电力系统新形势,汽轮机组深度调峰、低负荷运行已成新常态。由此引发汽轮机通流部分的湿度增大,叶片水蚀现象频发[3]。水蚀现象不仅会破坏叶型造成级效率下降,严重时还可能使叶片断裂,造成重大的运行事故[4-6]。在此背景下,防水蚀措施的采用显得尤为重要。

目前国内外各大汽轮机企业通常采用被动式防水蚀手段[7-9]。在被动式叶片防水蚀的研究上,国内外学者进行了广泛研究。Mahdipoor等[10-11]将WC-Co涂层材料覆盖在基材上进行测试,发现其侵蚀速率比基材低7倍。Shabana等[12]对3种工业粉末进行了涂层制备和耐侵蚀评价,发现NiCrBSi在室温下耐侵蚀性能最好。Zhang等[13]测试了高速氧燃料喷涂(HVOF)和大气等离子喷涂(APS)处理的17-4PH材料,发现利用HVOF涂层具有最佳抗水蚀性能。Di等[14]使用有限元方法研究了单颗粒冲击下硼化物涂层的抗冲蚀性能。Batory等[15]对Ti6Al4V合金进行了RF等离子氮化,发现其水蚀性能明显提升。邸娟等[16]用有限元方法研究了17-4PH材料不同粗糙度对抗水蚀性能的影响。汪勇等[17]使用数值模拟方法研究了不同材料表面在液固撞击下的损伤特性。Kirols等[18]研究了Cr的质量分数为12%的不锈钢和Ti6Al4V合金的表面粗糙度对水蚀过程的影响,发现表面抛光可以延长其70%和100%的水蚀潜伏期时长。Oka等[19]采用实验方法测试了不同厚度的渗铝扩散涂层抗水蚀性能,发现包含小颗粒氧化铝的金属复合涂层具有良好的抗水蚀性能。Gujba等[20]研究了激光冲击强化(LSP)配合喷丸处理的钛合金材料的液滴冲蚀性能。黄有为等[21]研究确定了钎焊司太立合金片防水蚀的工艺参数。

可见,目前抗水蚀性能的研究普遍集中于材料性能和表面涂层方面,而对叶片表面结构的抗水蚀研究几乎没有。基于此,本文提出一种叶片表面微结构的防水蚀思路,探究多种不同表面微结构的抗水蚀性能,为叶片防水蚀设计提供重要思路及数据。

1 研究方案及试验方法

1.1 高速旋转水蚀性能测试系统

本文的研究基于高速旋转水蚀性能测试试验系统进行,该系统的示意图和实物图如图1所示。主要包括控制电柜、直流电机、齿轮增速箱、试验段、高速射流发生器、水环式真空泵、润滑油站等设备。

1—转速传感器;2—位移传感器。

本试验系统可实现的转速范围为0~9 000 r·min-1,试验段腔体内的压力可通过真空泵抽真空,降低至10 kPa,射流最大撞击速度v大于650 m·s-1。本试验台从转速、压力环境、液滴撞击速度3个方面,很好地贴合了真实的水蚀情况,完全可以模拟汽轮机叶片水蚀的实际条件。进一步地,在试验段中,用于固定试件的装置是一个安装于转轴上的轮盘,轮盘示意图如图1所示。高速射流将由喷嘴射出,并打击在高速旋转的轮盘内的试件上。这些试件受到周期性高速射流的作用,因此数千小时的水蚀失效过程可以在数百分钟内模拟,在短时间内获得足够的试验数据,大大节省试验成本。

本文研究采用1 500 r·min-1的轮盘转速和619.79 m·s-1的射流速度作为试验工况,以模拟真实的汽轮机叶片水蚀环境。

1.2 防水蚀微结构的提出

汽轮机叶片的水蚀通常频繁且集中地发生在末级叶片上半部分靠近进气侧的区域[8],这一区域的叶身较窄,叶片扭度大,如能在该区域针对性地布置表面防水蚀结构,则能精准有效地减缓叶片水蚀作用。

本文针对叶片频发区域的特点,提出一种叶片表面微结构的防水蚀方法,这类表面微结构尺寸小、造型简单、加工方便,能在不影响叶型性能的前提下起到防水蚀作用。本文提出了一些典型的微结构造型来进行水蚀性能测试,提出过程如下。

Zhang等[22]的研究结果表明:材料表面的水蚀程度随撞击角增大而增加,且不平整的表面更容易形成缓冲水膜。这说明:使用能减小液滴撞击角和易于形成水膜的结构,能对防水蚀有所帮助。同时,叶片不仅受到液滴的直接冲击,还受到液滴撞击破裂后形成的侧向射流[23]的作用。因此,采用能阻碍侧向射流发展的突起和凹陷形结构,能对防水蚀有所帮助。此外,考虑到水蚀二次液滴中,有害液滴的直径范围为20~200 μm[24],因此表面防水蚀微结构尺寸应当比有害液滴的最大直径偏大,但是为保证叶型性能,也不应太大。同时,考虑到工程加工实际的便利程度,所提出的结构应当是简易而便于加工的。

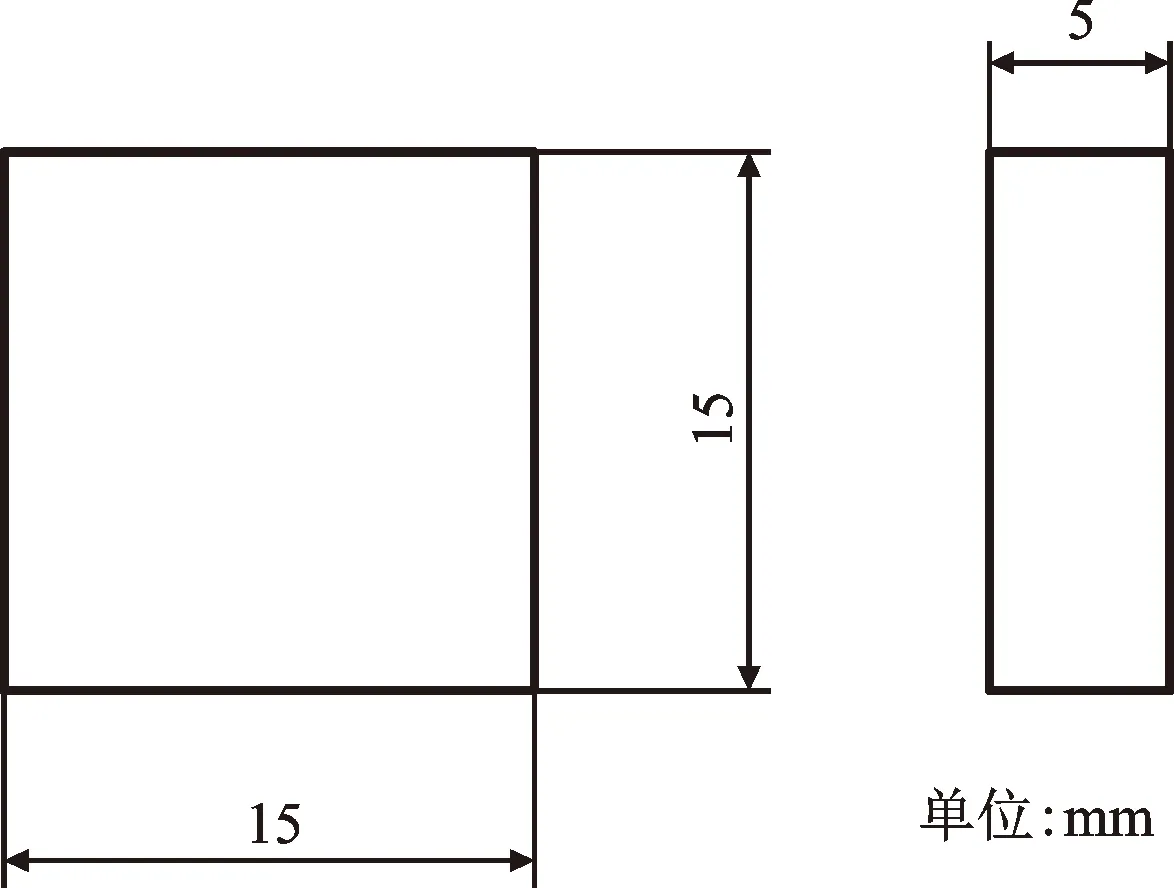

基于上述思路,参考微通道流动控制领域性能良好、应用广泛且满足前文要求的结构[25-26],本文设计了沟槽、条纹、球窝、球凸和锯齿5种防水蚀结构。试件基础块保持一致,如图2所示。微结构布置的三维造型如图3所示,具体尺寸如下。沟槽:截面半径R=0.5 mm,间隔1.0 mm均布;条纹:截面半径R=0.5 mm,间隔1.0 mm均布;球窝:半径R=1.0 mm,叉排分布;球凸:半径R=1.0 mm,叉排分布;锯齿:三棱柱形的锯齿,紧密并列式均布。

图2 试件块几何尺寸

图3 防水蚀结构三维造型

1.3 测试材料的选取

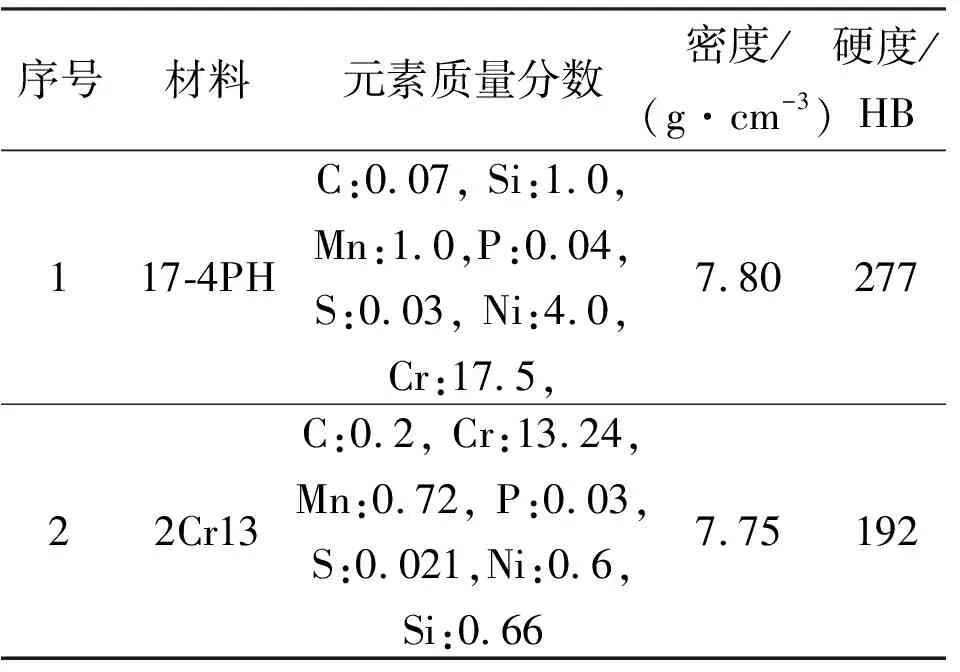

为了更好地对比5种设计结构与平面结构的抗水蚀性能,本文将采用17-4PH与2Cr13两种材料进行试件的加工。2Cr13(马氏体不锈钢)是早期常用的汽轮机叶片材料。随着汽轮机工作环境日趋恶劣,汽轮机厂多用17-4PH进行叶片的生产,其力学性能相较于2Cr13有明显的提升。因此,选用这两种叶片常用材料打造试件。为排除随机误差,本文对每种试件打造两个。两种材料的具体信息见表1。

表1 两种材料的具体信息表

1.4 测试及分析方法

本文采用失重法进行试件质量损失的测量。失重法就是测量每个时间节点上的质量损失,进而得到完整的质量损失过程。失重法实施方便、成本低廉,是材料水蚀特性研究中常用的方法。

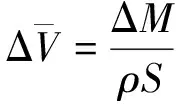

由于本文不同微结构的布置,导致试件的质量不同,故本文不能单纯研究质量损失。本文提出了平均体积损失的水蚀衡量方法。平均体积损失体现了单位射流面积对应的试件块的体积损失,以此可以实现对不同质量、不同表面结构的试件的水蚀特性进行统一化衡量。通过失重法得到平均体积损失的过程如下

(1)

本文采用累积体积损失与无量纲抗水蚀性能系数作为评价指标,以对比不同结构抗水蚀性能。完整的数据分析方法如图4所示。

图4 数据分析方法示意图

2 结果与讨论

2.1 不同表面微结构的水蚀特性试验结果

2.1.1 平面结构

平面试件表面的侵蚀形貌随时间的变化如图5所示。由图5可以看出,17-4PH与2Cr13两种材料的平面试件表面侵蚀形貌发展规律基本一致,具体表现为:首先,最开始试件表面均只发生塑性变形,未出现明显的材料损伤,表面只出现了很浅的压痕;随着撞击持续,在8~10 min左右,试件表面开始出现离散的侵蚀凹坑,这些凹坑整体分布在压痕周围,17-4PH试件出现凹坑的时间点比2Cr13略晚,且数量比2Cr13少;其次,试件表面这些离散的侵蚀凹坑逐渐扩散变大,临近的侵蚀凹坑逐渐合并成更大的侵蚀凹坑,并由此发展成一条明显的侵蚀凹槽;最后,侵蚀凹槽进一步变宽变深,最终试件表面的侵蚀凹槽宽度基本不变,而深度随水蚀过程的进行而逐步加深。

图5 平面试件表面侵蚀形貌

在撞击30、160 min时,从放大40倍后的试件表面侵蚀形貌可以看出,17-4PH平面试件的侵蚀凹槽明显比2Cr13的窄,显然在同样的水蚀测试条件下,17-4PH的水蚀程度相较于2Cr13更轻,其抗水蚀性能更强,这与材料性能的预期一致。

平面试件的平均累积体积损失曲线如图6所示。曲线横坐标是试件受射流持续撞击时间,纵坐标是每种材料所有平面试件的平均累积体积损失。从图6中可以看出,2种材料平面结构的体积损失规律基本一致,均表现为:在水蚀发展初期,材料的体积损失很小,侵蚀速度慢;随着射流撞击时间增加,材料的侵蚀速度逐渐加快,然后侵蚀率略微下降,并保持一个较稳定的侵蚀率,但17-4PH 的体积损失总体上均小于2Cr13的体积损失,这与侵蚀形貌图5中结论一致。

图6 平面试件的平均累积体积损失曲线

2.1.2 沟槽与条纹结构

沟槽与条纹试件表面的侵蚀形貌随时间的变化如图7所示。侵蚀变化趋势在大体上与平面结构一致。可以发现,在开始阶段,试件表面仅在平面处生成压痕,而在沟槽结构和条纹结构内无明显压痕。同时,两种结构侵蚀凹槽的扩展相较于平面结构更缓慢,这是由于沟槽结构更容易在沟槽内形成水膜,从而减缓液滴冲击作用;条纹结构极大地改变了液滴的撞击角,进而削弱液滴冲击作用力,从而实现了防水蚀作用。从图5中也可以明显看出,平面部分的水蚀程度要比沟槽和条纹部分严重。

图7 沟槽及条纹试件表面侵蚀形貌

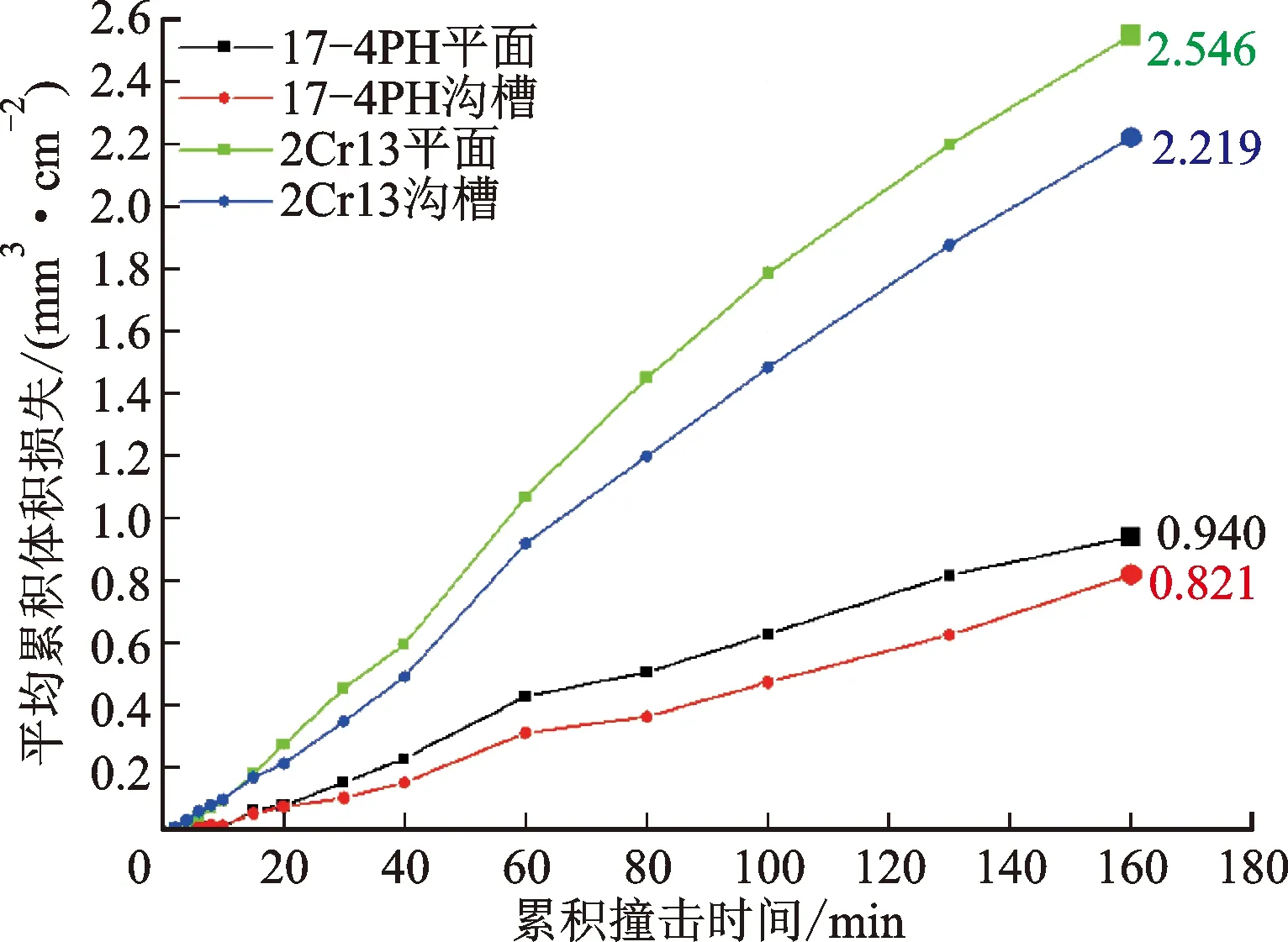

沟槽、条纹试件与平面试件的体积损失曲线对比如图8、9所示,由图8、9可以看出:一方面,射流撞击160 min时,两种结构的体积损失均小于平面,说明两种结构的防水蚀性能尚可;另一方面,两结构的体积损失在撞击初期均大于平面结构,这是由于表面结构的引入,导致撞击过程中沟槽结构附近出现了应力集中。随着水蚀过程的进行,这种缺陷逐渐被沟槽结构的优势所弥补,两种结构的体积损失又小于平面试件。

图8 平面-沟槽对比体积损失曲线

图9 平面-条纹对比体积损失曲线

2.1.3 球窝与球凸结构

球窝、球凸试件表面的侵蚀形貌随时间的变化如图10所示。由图10中可以看出,球窝结构的侵蚀发展显然比平面的缓慢。且在撞击30 min时,从放大40倍后的试件表面侵蚀形貌可以明显看出:球窝内部的水蚀侵蚀痕迹比球窝间平面部分的水蚀侵蚀痕迹小得多,这是由于球窝结构容易生成水膜结构,防止液滴冲击,且能够改变液滴冲击的撞击角。说明球窝结构改变材料表面局部的抗水蚀性能。

图10 球窝及球凸试件表面侵蚀形貌

反观球凸结构,其水蚀情况与平面没有明显区别,甚至从图10的显微图可以看出,球凸结构的水蚀程度略高于平面,这是由于球凸结构导致的应力集中,使得球凸部分遭受水蚀更加严重。

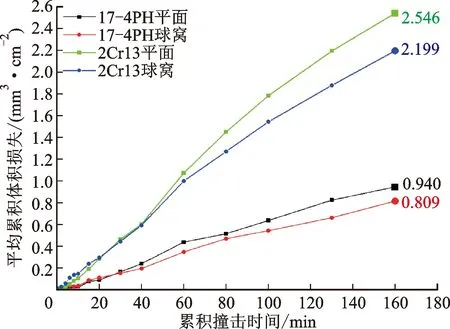

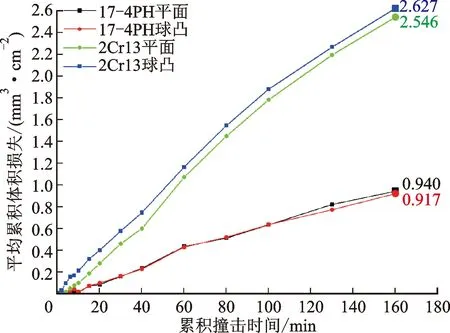

球窝、球凸试件与平面试件的体积损失曲线对比如图11、12所示,由图11、12中可以看出,球窝结构的体积损失除了前20 min略高于平面外,整个过程都低于平面的体积损失。这是由于表面结构的引入,导致撞击过程中球窝结构附近出现了应力集中,但这种缺陷逐渐被球窝结构的优势所弥补。平均累积反观球凸结构,特别是在2Cr13材料下,全过程的体积损失均大于平面,这说明球凸结构的抗水蚀性能较弱,该结构很难起到防水蚀的作用。

图11 平面-球窝对比体积损失曲线

图12 平面-球凸对比体积损失曲线

2.1.4 锯齿结构

锯齿试件表面的侵蚀形貌随时间的变化如图13所示。可以看出,在初步的射流撞击下,试件表面只有锯齿顶部和锯齿底部出现了类似于小缺口的压痕,并伴随较少的质量损失,此时锯齿顶部存在应力集中,而锯齿侧壁面未出现明显压痕。然后,随着撞击时间逐渐增加,在4~8 min左右,试件表面的锯齿顶部出现明显小缺口,锯齿底部开始出现一些离散的侵蚀凹坑;随着射流持续作用,凹坑逐渐发展成凹槽,并逐渐加深。这一过程中,锯齿结构由于其倾斜的侧面结构改变了液滴的撞击角,进而减缓了水蚀的进程,起到了防水蚀的作用。

图13 锯齿试件表面侵蚀形貌

此外,从图13中的撞击30 min的40倍侵蚀形貌图可以看出:除了锯齿侧壁面的水蚀程度较轻,锯齿顶部和锯齿底部的水蚀扩展也受到了一定的限制。相较于其他结构,锯齿试件表面的侵蚀痕迹更少,水蚀扩展范围也更小,显然锯齿结构对材料表面的抗水蚀性能应该有明显的提升。

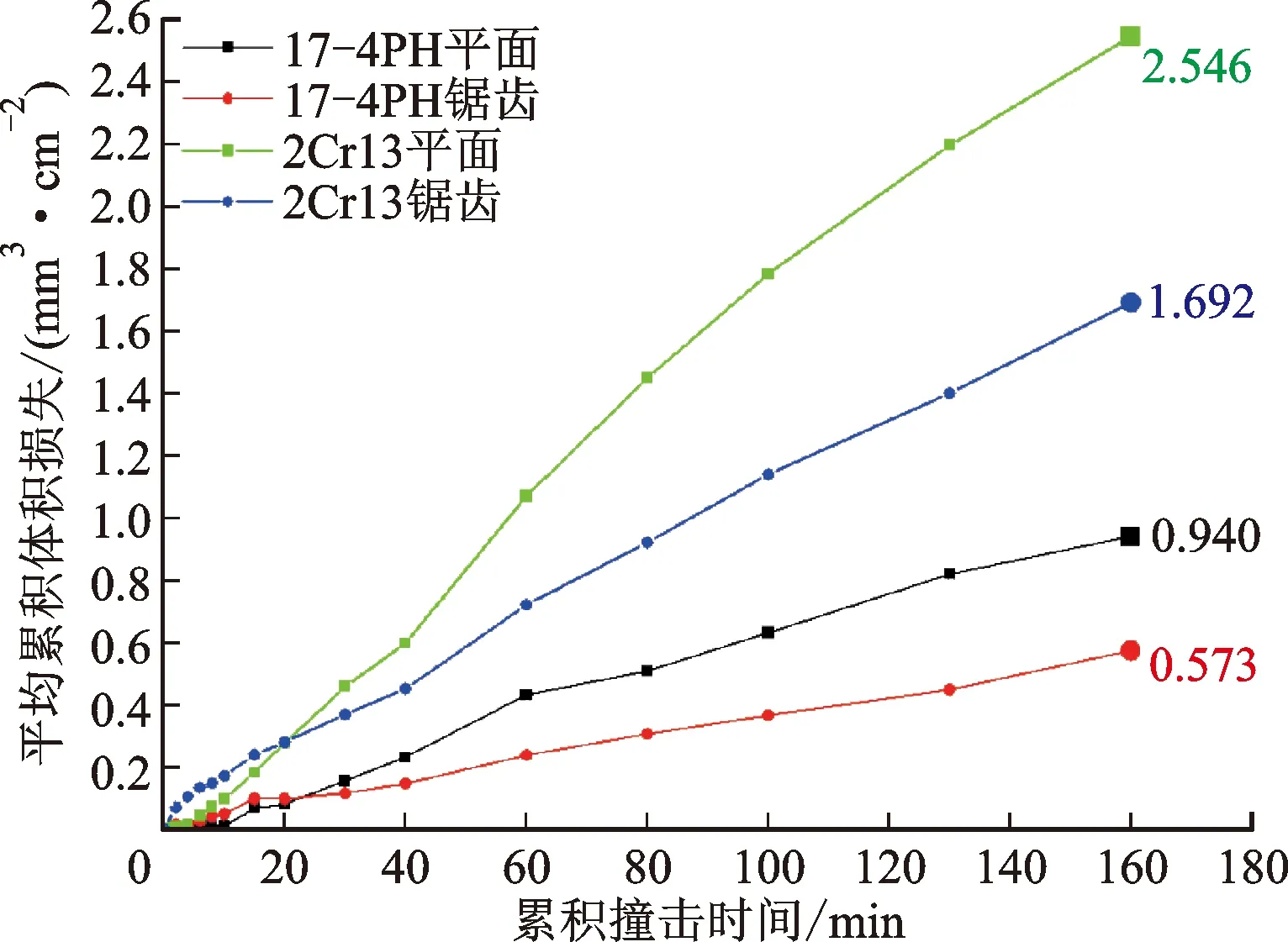

平面-锯齿结构的体积损失对比如图14所示。可以看出,在160 min冲击时,锯齿结构的体积损失远小于平面结构。其中17-4PH材料下,体积损失是平面的0.66倍,2Cr13材料下,体积损失是平面的0.61倍。除了开始的应力集中导致锯齿体积损失高于平面外,20 min以后锯齿的体积损失均小于平面结构。结合以上两点,可以看出锯齿结构的抗水蚀性能很好,且相较于其他表面结构也相对突出。

图14 平面-锯齿对比体积损失曲线

2.2 各防水蚀微结构作用机理分析

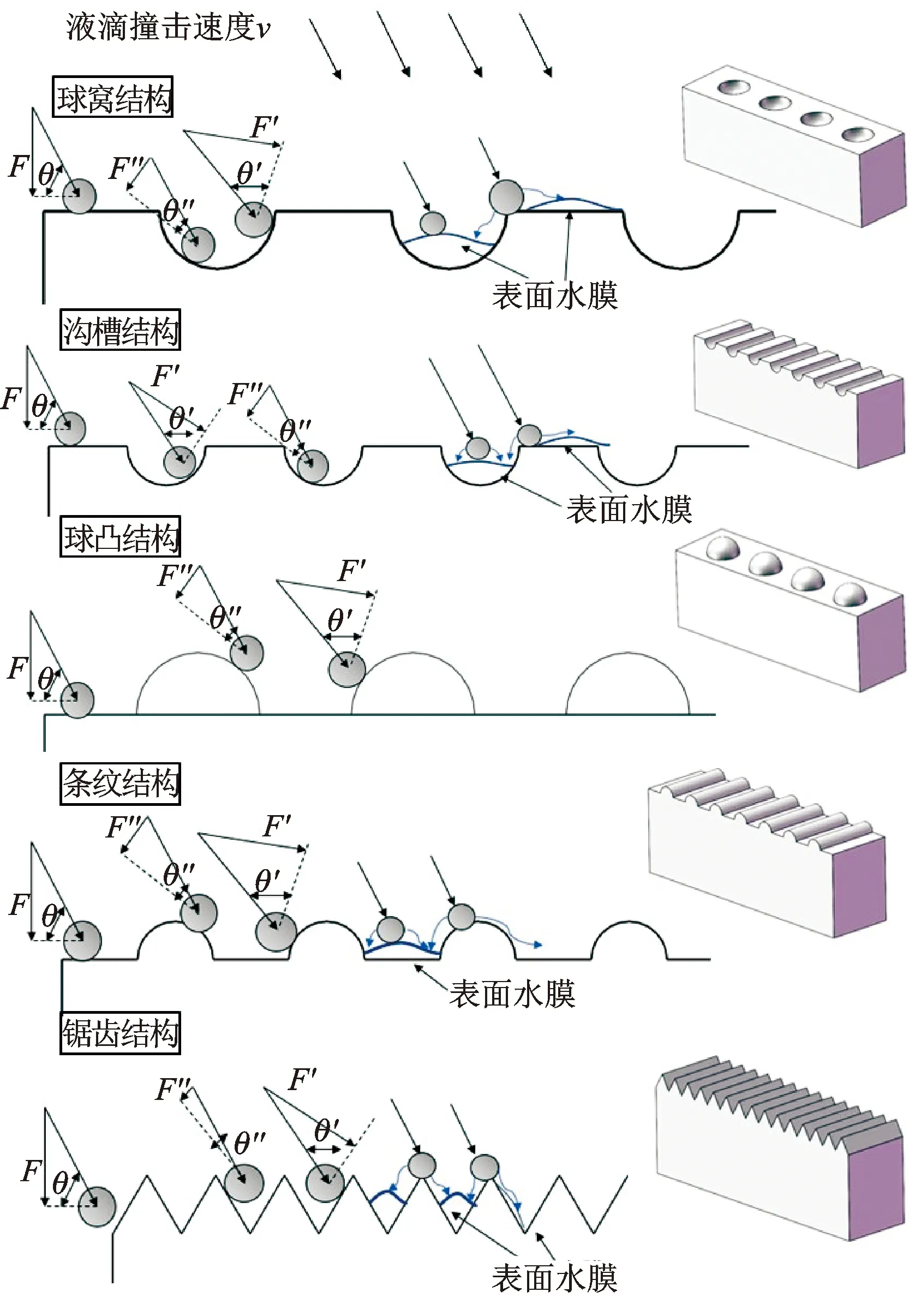

图15给出了5种表面微结构在液滴撞击作用下的状态。以球窝结构为例,二次水滴以一定的角度撞击在动叶上,与撞击面形成撞击角θ,并对动叶表面施加水蚀载荷F。当撞击在球窝结构上时,液滴的撞击平面改变为球窝面的切面,其撞击角θ减小,故水蚀载荷也随之降低。更进一步地,当二次水滴持续冲击动叶时,由于球窝结构的特殊性,液滴会在其球窝结构内累积形成水膜,这种水膜结构将进一步对后续液滴的撞击起到缓冲作用。沟槽结构与球窝结构类似,且槽型的结构也有助于表面水膜的形成。反观球凸结构,大型的球凸表面虽然能在一定程度上降低撞击角,但是突出的球凸也容易产生应力集中区域,且球窝间的间隙不易形成表面水膜,故其不能起到防水蚀作用。条纹结构在球窝结构的基础上,其条纹间形成了槽,易于形成水膜,且长条型的结构也在一定程度上降低了应力集中,故其能起到防水蚀作用。锯齿结构周期性的斜面能显著降低撞击角,且锯齿之间的三角形槽也易于形成表面水膜,故锯齿形结构的防水蚀性能很好。

图15 5种表面微结构防水蚀机理示意图

2.3 不同表面结构的抗水蚀性能对比

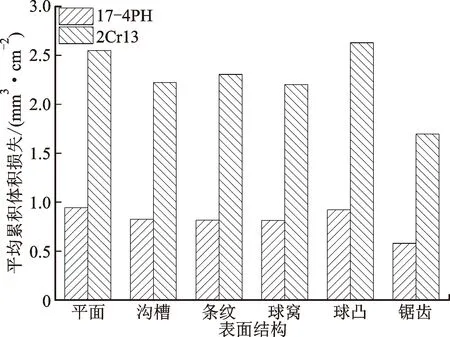

本文针对沟槽、条纹、球窝、球凸及锯齿共5种设计结构进行了水蚀测试,并在同样的水蚀测试条件下设置了平面结构进行对照。现将经过160 min射流撞击后,所有结构试件的平均累积体积损失数据汇总于表2中,并绘制如图16的直方图。

表2 平均累积体积损失对比表

图16 平均累积体积损失对比直方图

由图16中可以看出,5种设计结构中,相较于平面试件,锯齿试件在射流撞击160 min后的体积损失最小,而球凸试件的体积损失最大。将表2中数据绘制成了如图16所示的平均累积体积损失对比直方图。由此可见,17-4PH的平均累积体积损失普遍比2Cr13减少近一半,这与材料预期一致;其中沟槽、条纹与球窝3种设计结构的平均累积体积损失接近,且均小于平面结构;球凸的抗水蚀性能表现最差;锯齿结构体积损失最小,表面的抗水蚀性能最好。

为了能够更直接地比较不同表面结构综合抗水蚀性能强弱,本文参考ASTM-G73标准[12]采用无量纲抗水蚀性能系数来进行对比,相较于平面结构,该系数越大表明抗水蚀性能越强,具体计算公式如下

NPE=(E1/E10+E2/E20)/2

(2)

式中:NPE为无量纲抗水蚀性能系数;E1、E2分别表示17-4PH与2Cr13同一种防水蚀结构试件的平均累积体积损失,而E10、E20则分别表示17-4PH与2Cr13平面试件的平均累积体积损失。

根据式(2)计算得到不同表面防水蚀结构的无量纲抗水蚀性能系数见表3。可见 5种待测防水蚀结构的抗水蚀性能排序由强到弱为:锯齿、球窝、沟槽、条纹、平面、球凸。其中,锯齿、球窝、沟槽和条纹结构均体现出抗水蚀性能,锯齿结构的抗水蚀性能最优;球凸结构的抗水蚀性能弱于平面。

表3 无量纲抗水蚀性能系数表

3 结 论

本文基于水蚀过程的特征和水蚀频发位置的结构特点,提出了叶片表面微结构的防水蚀方法。基于结构经济性、防水蚀机理等要求,设计提出了沟槽、条纹、球窝、球凸和锯齿共5种表面微结构。对17-4PH与2Cr13两种叶片材料打造的平面结构及5种防水蚀表面结构共12种(24个)试件的抗水蚀性能进行测试,得到以下结论:

(1)本文提出平均累积体积损失和无量纲抗水蚀性能参数,以取代常见的质量损失,作为评价对比不同质量和结构试件的抗水蚀性能的参数。这些方法可为水蚀性能试验研究提供经验;

(2)除了球凸结构外,其他4种表面微结构都有提升试件表面抗水蚀性能的作用,他们的抗水蚀性能排序由强到弱为锯齿、球窝、沟槽、条纹、平面;

(3)锯齿结构对材料表面抗水蚀性能的提升尤为突出,其无量纲抗水蚀性能系数是平面的1.57倍。这为叶片防水蚀工程领域提供了参考。