浅谈新能源工厂数字化相关应用

薄娜

摘要:介绍了数字化工厂的基本情况,对标国内外汽车制造工厂,对MO360数字化体系生态系统情况以及无纸化车间实施进行介绍,详细阐述了新能源工厂规划、运营及支持等几个方面对各模块的典型系统的应用。最后对数字化后续发展及未来趋势进行简要说明。

关键词:数字化工厂;信息系统;MO360数字化体系;智能制造

数字化工厂作为智能制造的核心,是将云计算、物联网以及大数据等与数字相关的技术应用到汽车生产制造过程中,通过应用数字化技术提升产品稳定性及质量,从而全面提升汽车生产制造的可靠性、经济性。

北京奔驰将“数字化、柔性化、高效、可持续”全面贯彻到生产的每个环节,广泛使用工业机器人、数控机床、自动化单元(装置)和信息化系统,实现多车种、车型混线柔性制造,整车产品质量零缺陷。运用工业物联网、大数据、5G和人工智能等关键技术赋能智能制造(见图1)全面实现了设计智能化、质量管控智能化、设备运维智能化和物流智能化的绿色柔性制造(Digital Flexile Green)。

全国乘用车市场信息显示,2022年国内新能源汽车累计销量688.7万辆,市场渗透率达25.6%,国内新能源乘用车累计销量超523.3万辆,市场渗透率达25%。新能源汽车的智能化发展是新时代全球汽车产业发展的战略方向,无论是技术、产业、应用还是发展层面,数字化工厂已成为不可阻挡的发展趋势。EVA 平台是戴姆勒研发的全新电动模块化整车平台,区别于前驱车和后驱车平台,该平台可以搭载质量更大的电池模块组,并通过电动机和电控系统实现多种驱动模式,以适应未来电动车发展趋势,北京奔驰顺义工厂集前驱平台、后驱平台、EVA2电动平台电动车于一体,打造MO360数字化生态体系新能源工厂,成为中德双方不可或缺的战略规划。

MO360数字化生态系统

梅赛德斯奔驰56号工厂全面搭载了MO360数字化生态体系,涵盖其所有核心生产流程,关键点是核心生产流程360度的全方位数字化。

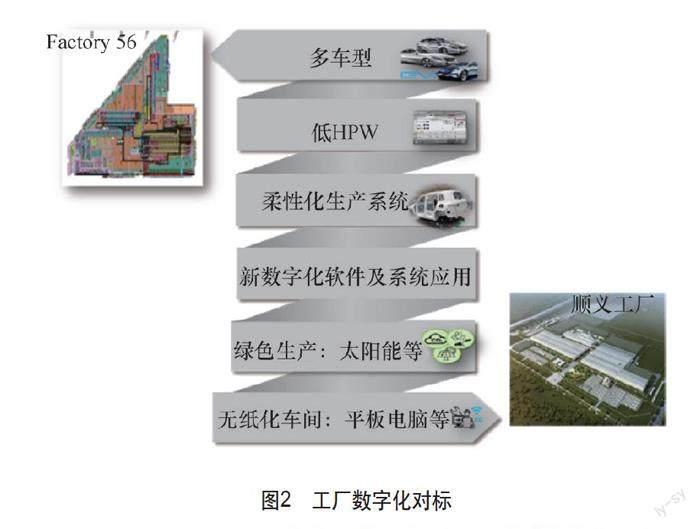

MO360体系在生产中实施人工智能方法,利用尖端的大数据分析,数据库具有全面可用的基础数据为生产运营过程中的快速决策提供有力保障,有效提升工厂运营效率。通过整合一系列数字化系统,确保在高度数字化的汽车生产的稳定性、准确性,从而提升生产效率、产品质量以及降低HPV。数字化同样作为顺义工厂的重点规划着力点,对标戴姆勒56号工厂,柔性化绿色生产、数字新软件及系统的应用、无纸化车间等的实施均推动打造数字化工厂。

顺义工厂自2019年规划建设开始,逐步实施数字化。数字化车间管理是通过数字化软件及系统的应用,各项数字化模块相互协同交互,利用实时数据来支持工厂运营。

其中无纸化车间管理(见图3)是数字化实施的重要体现,充分应用生产系统、办公系统和管理系统等数字化模块,最终实现工厂运营无纸化的目的。利用数字化实现生产、物流、质量及维修等业务模块生产数据的互联,在生产车间中,车辆在生产线的每个阶段都得到精确定位,并且通过平板电脑等自动化设备为车辆生产运行提供硬件基础,从而实现各环节系统的按需信息管理。由此,每位工人都可以直接在工位上接收到下一步工序所需的精准信息,从而取代生产工程中的Q卡、随车单据等纸质文件,并通过电子印章的方式对在线车辆进行质量门放行,同时相应系统对整体的生产运营情况进行监控,以便做出及时调整。

顺义工厂应用多种数字化技术,如图4所示,生产、规划、运营等按照工作需求具有统一的数据处理平台,实时共享数据信息、交互协作,能够实现多模块化数字体系。

1.规划核心模块

(1)戴姆勒共享工艺系统 即Proplan,用于新车型、改款车型等项目工艺规划,可实现规划仿真模拟、信息交互并生产KPI及作业指导书,同时可为人员规划提供参考依据。

(2)Dialog产品数据信息系统 用于车型项目前期规划,管理零件主数据,并向IPT、TBE等相关系统传输数据,实施戴姆勒与BBAC间工程变更信息交互。

(3)HPV系统 基于Excel和IBM分析工具规划计算单车工时,通过对于分析维度的调整,可以得到客制化的报表格式。对于相关性参数的调整,可确定每一项工作在计算工作的所占比例。

2.物流核心模块

(1)物流订购系统 顺义工厂引入戴姆勒全球供应链ERP系统和AmSupply系统(见图5)。 AmSupply是戴姆勒基于SAP开发的标准物流管理系统模板,它将逐步取代北京奔驰所有厂区的IPT系统。从零件订购到配线,新系统将在软件及硬件层面支持供应链流程的每一步序,与22个周边系统、400家供应商建立接口,定义超过300个物流标准流程,并将拥有超过3000个终端用户,通过有线和无线网络连通,搭建软件架构,实现信息交互、人机交互等功能。

(2)生产线购物车系统 根据工厂工作环境及现场环境,通过智能AGV系统、仓储管理AMS系统、人工手持设备终端系统(MOBSY)及购物车(Shopping Cart)等软硬件设备,实现智能分拣配送工作。系统传递对应信息,对需要分拣配送的零部件实现出入库、库区动态管理、分拣的操作。通过打印的车辆生产号和物料清单拣选物料到配餐车上,由AGV自动将带有零部件的配餐车搬运至生产线特定工位,并将配餐车与特定车辆绑定,实现装配工人直接于该工位配餐车捡取安装。为降低零件拣选的差错率,采用信息化系统管控方式,应用视觉识别质量防错系统,Picking By light(安燈拣选)、Picking By Voice(语音拣选)等识别和智能技术不断被应用。

3.生产核心模块

(1)MRS系统 生产信息报告系统支持在线实时监控并可视化展示生产过程数量和质量关键指标,进行车辆生产和质量数据分析,出具分析报告。包含如下信息:生产、质量及工具数据库,支持不同数据类型。基于生产计划及目标,计算并在线可视化展示。关键KPI指标。在线实时数据监控、分析及报表生成。提供生产工艺流程信息。数据存储。

(2)Plus系统 是 MBC 标准的从焊装上线到总装下线的IT生产控制系统。与其他系统进行交互,形成生产数据库,追踪订单、车身信息、车辆控制等,同时具备追溯检查等信息分享、控制功能。

(3)生产关键零件追溯功能对话框 关键零件需要扫码后安装,零件具备单一二维码,系统具备提示防错功能,可指导生产人员装配零件后自动上传信息,零件信息与整车进行绑定,具备可追溯性。加工质量数据控制系统,通过可视化质量反馈界面,使生产人员快速了解质量数据,并能够快速修复、放行。

(4)iPortal系统 基于SAP、ERP用于工厂设备维护和备件管理的系统,实现设备状态监控。系统实时、可视化展示四大工艺生产状态。同时具备生产过程基础数据收集及设备可用性分析等功能。

4.IT数字化支持

数字化工厂的实施离不开IT系统的业务支持,5G网络生产线核心覆盖,三层式架构支撑业务需求。基础设施层配备300M运营商专线,冗余互联,并由数据中心实时监控,核心交换,高稳定性服务器,数据存储。通过基础设施层的支持确保应用系统层的各核心模块正常稳定运转,以及用户终端层(生产系统电脑、扫码枪、触屏平板等)正常使用,同时致力于网络信息安全保驾护航。

数字化工厂应用发展

随着工业4.0时代的迈进,智能制造、数字化工厂实施已经飞速发展并取得一定的成果,领先的生产技术和数字化工具不断创新、应用,基于智能设备、物联网与大数据分析的深度融合,对研发、物流、生产、质量等模块的互通与功能的深入挖掘,以及人、机器与生产流程的互联都将是数字化工厂实施的核心内容。从而充分满足客户日益增长的多元化、稳定高质量产品的需求以及企业精益生产的核心竞争力。

结语

当前为助力碳中和的实现,数字化工厂联合绿色生产理念、绿色工艺技术、太阳能光伏发电等智能能源管理系统及无纸化生产等多种技术深入应用,大幅降低能源消耗,有效提高新能源使用率,以智能制造与绿色制造双引擎成为主要发展趋势。

参考文献

[1] 李修明,赵成龙,齐萌蒙.面向数字化工廠建设的数据应用研究[J].数字技术与应用,2020(5) : 70-73.

[2] 刘亮.数字化工厂的实现方式与应用分析[J].经营者,2019(4):123-125.

[3] 田建忠.数字化工厂应用现状与前景展望[J].创新科技,2017(5):36-38.