B2O3对无氟CaO-Al2O3-BaO基保护渣性能的影响

史张李,黄 奥,顾华志,薛正良

(武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081)

Fe-Mn-Al-C系低密度高强钢是实现汽车轻量化的理想材料,具有优异的减重潜力以及强度高、塑性好等一系列优良特性[1],在其连铸过程中,利用保护渣可保温隔热、吸收夹杂、润滑铸坯、控制传热并防止钢液氧化,但同时保护渣的负面作用也是制约该类钢种开发的关键因素。传统的CaO-SiO2基保护渣在连铸过程中会与钢中高含量的Mn、Al发生严重渣金反应,导致渣成分和结构改变,从而造成保护渣的熔化、流动和结晶等性能恶化,甚至丧失保护渣原有功能[2-3]。鉴于钢渣高反应性带来的保护渣失效问题,采用低反应性的CaO-Al2O3基保护渣自然成为一种具有针对性的解决方案[4-5]。因BaO与CaO同为碱土氧化物,二者物理化学性质相近且BaO熔点(1920 ℃)较CaO熔点(2615 ℃)更低,引入BaO部分取代CaO能有效降低保护渣的熔化温度并抑制结晶[6],所以开发CaO-Al2O3-BaO基保护渣切实可行。再则,通过增加Li2O所提供的Li+离子来平衡铝氧四面体(AlO4)5-中的电荷,促进Al2O3进入网络结构,同时增加F-来促进(AlO3F)4-离子的形成,可使该类低反应性保护渣更好地满足实际生产对连铸保护渣熔化温度、黏度及结晶等性能的要求[7-8]。此外,还需指出的是,目前保护渣中均添加了10%(质量百分比)左右的CaF2助熔剂,该物质在连铸过程中易生成挥发性或水溶性氟化物,从而损坏连铸机、影响人体健康并造成水体污染[9-10],因此,在CaO-Al2O3-BaO基保护渣基础上进一步发展无氟保护渣十分必要。Yan等[11-12]的研究表明,B2O3是CaF2的理想替代物。Kim等[13]从微观结构分析了B2O3对CaO-Al2O3-Na2O基保护渣黏度和结构的影响,发现含量较高的B2O3能将硼酸盐复杂的三维网络结构转变为简单的二维结构,从而降低保护渣的黏度。Li等[14]系统性的研究了CaO-Al2O3-B2O3基保护渣的理化性能,发现保护渣的熔化温度、黏度和结晶能力均随着B2O3含量的增加而降低,表明利用B2O3取代CaF2作为无氟保护渣助熔剂合理可行。基于此,本文拟在CaO-Al2O3-BaO基保护渣中引入B2O3完全取代CaF2,重点探究B2O3含量变化对无氟CaO-Al2O3-BaO基保护渣熔化温度、黏度和结晶性能的影响,以期为开发低密度高强钢连铸用CaO-Al2O3-BaO基保护渣提供参考。

1 实验

1.1 保护渣样的制备

CaO、Al2O3、BaCO3、B2O3、Li2CO3、Na2CO3和SiO2均为分析纯,其中BaCO3、Li2CO3和Na2CO3分别用来生成保护渣中的BaO、Li2O和Na2O。将上述原料基于设定的保护渣成分(见表1)按一定比例称量并混合均匀,经球磨(70 r/min)1 h后置于超音频感应炉中升温至1500 ℃预熔30 min,再将熔化的渣样倒在铜板上淬冷,最后将其粉磨至200目以下备用。

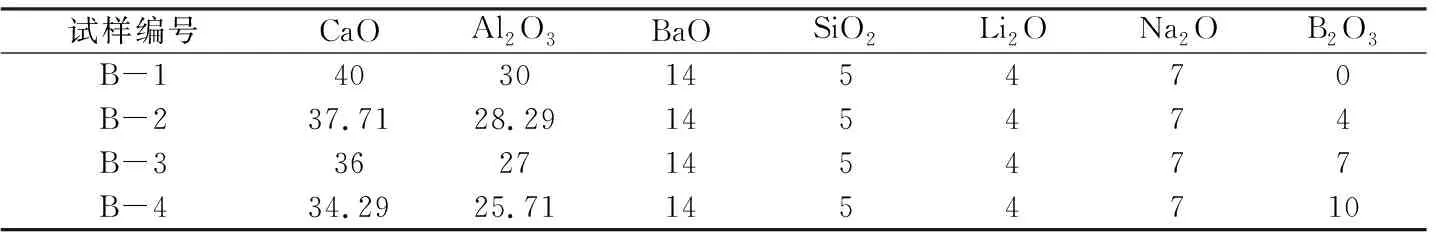

表1 保护渣的化学成分(wB/%)

1.2 测试与表征

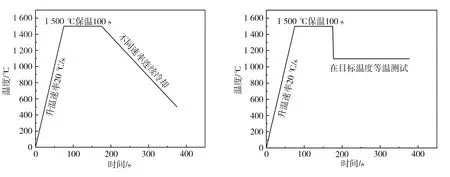

使用GX-Ⅲ型高温物性测试仪测定渣样的软化温度、半球点温度和流动温度,以渣样的半球点温度为其熔化温度(Tm)。使用Brookfield DV-Ⅲ Ultra型黏度仪测定渣样的黏度,测试中采用石墨坩埚及测头,根据所得渣样黏度数据绘制出相应的黏温曲线。使用S/DHTT-TA-Ⅲ型高温原位热分析仪测试渣样在连续降温及等温条件下的结晶过程,每次测试前都用K2SO4标定温度,具体实验工艺曲线见图1。在测试渣样的连续降温结晶过程时,先将样品以20 ℃/s的升温速度升至1 500 ℃保温100 s以保证试样熔清及除尽挥发分,随后以不同的冷却速度连续降温,根据样品在不同冷却速度下开始结晶的温度和结晶完成的温度绘制其CCT(continuous-cooling-transformation)曲线以确定渣样结晶的临界冷却速度;在测试渣样的等温结晶过程时,先将样品以20 ℃/s的升温速度升至1 500 ℃保温,100 s后再以200 ℃/s的冷速降至目标温度并开始计时保温,根据样品在相应温度下结晶开始及结束的时间来绘制其TTT(temperature-time-transformation)曲线。在测试过程中连续摄像并测量照片中样品的结晶面积,以结晶面积达到5%和95%分别作为样品结晶开始及结束的标准。使用Nicolet iS50型傅里叶变换红外光谱仪(FTIR)测试淬冷渣粉在4 000~400 cm-1范围内的红外吸收光谱。

(a)连续降温 (b)等温

2 结果及分析

2.1 熔化温度

熔化温度Tm是保护渣最重要的理化性能之一,它影响着钢液表面熔渣层的厚度以及流入结晶器与铸坯之间的液渣量。图2所示为保护渣Tm(℃)的测试值及理论计算值随B2O3含量变化的曲线,其中理论计算所依据的经验公式[15]为

图2 B2O3对保护渣熔化温度的影响

Tm=1293-8w(B2O3)-13w(Li2O)-6w(Na2O)-5w(SrO)-1.5w(BaO)-1.8w(F-)+2w(MgO)+300(w(Al2O3)/w(CaO)-0.996)2

(1)

从图2中可以看出,随着B2O3含量的增加,渣样熔化温度测试值连续降低,并且与相应的理论计算值变化趋势一致,这主要是因为B2O3具有较低的熔点(450 ℃),易与保护渣中其它成分形成低熔点物质,从而降低了保护渣的熔化温度。不过,当B2O3含量超过7%以后,渣样熔化温度测试值降幅明显减小。此外,渣样熔化温度测试值始终低于其相应的理论计算值,这是因为计算采用的经验公式主要用于含氟低反应性保护渣的熔化温度预测,而用B2O3替代氟化物后对熔化温度的降低作用更明显。

2.2 黏度特性

保护渣的黏度对铸坯的润滑以及表面质量影响很大,通过黏度测试得到保护渣样黏温曲线随B2O3含量的变化趋势如图3所示,其中Tbr表示渣样黏温曲线的转折温度。从图3中可以看出,渣样黏温曲线的转折温度Tbr随保护渣中B2O3含量的增加呈现出先降低后升高的趋势,一般来说,转折温度的高与低分别对应着渣样结晶能力的强与弱。根据本文黏度测试结果,在1300 ℃下,不含B2O3的渣样黏度超过了1.00 Pa·s,B2O3含量分别为4%、7%和10%的渣样黏度依次为0.44、0.08、0.09 Pa·s,由此可见,当B2O3含量不超过7%时,渣样黏度随B2O3含量的增加不断降低,而适合高锰高铝钢连铸的保护渣黏度范围为0.05~0.40 Pa·s[16],所以B2O3含量不超过4%的保护渣样黏度值不满足Fe-Mn-Al-C系低密度高强钢连铸对保护渣的性能要求,B2O3含量增加,保护渣黏度下降,这主要是因为低熔点的B2O3与渣系中的氧化物形成了低共熔物,能显著降低保护渣的熔化温度,增大过热度,从而导致分子活动加剧,造成保护渣黏度降低;当B2O3含量超过7%后,渣样黏度稍有增加但变化不明显。

图3 B2O3对保护渣黏度的影响

2.3 结晶性能

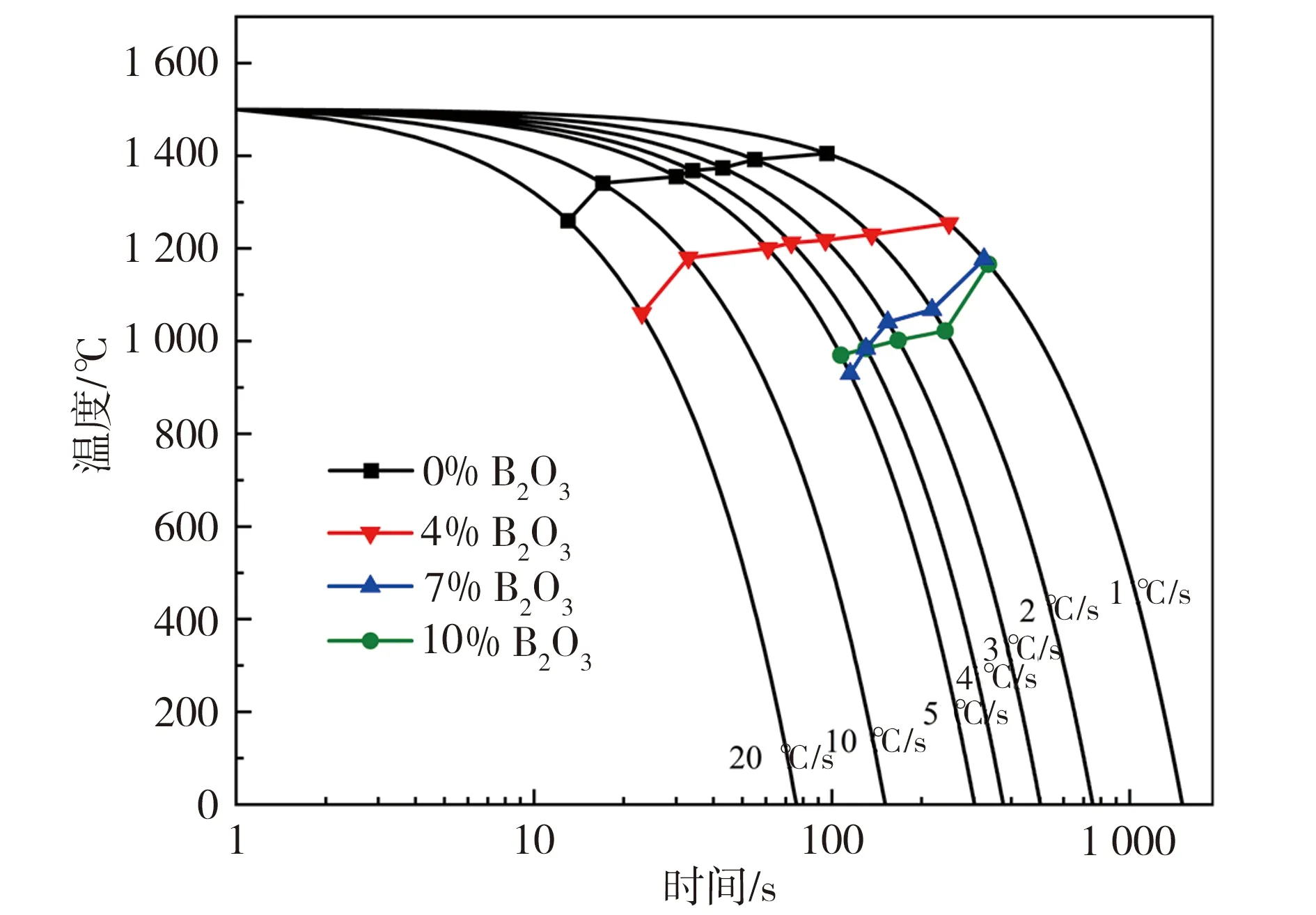

2.3.1 CCT曲线

不同B2O3含量的保护渣样CCT曲线如图4所示。由图4可见,在连续冷却条件下,不含B2O3及B2O3含量为4%的渣样发生结晶的临界冷速为20 ℃/s,而B2O3含量分别为7%、10%的渣样相应值则降至5 ℃/s,所有渣样的开始结晶温度均随冷却速度的增加而降低,这是因较快的冷却速度下产生了较大的过冷度所致。在相同冷速下,当B2O3含量不超过7 %时,渣样初始结晶温度随其B2O3含量的增加而明显下降,继续增加B2O3含量则渣样初始结晶温度变化不大,这可能与B2O3在渣系结构中的作用有关,B2O3作为网络形成体,会增加熔渣的聚合度,当B2O3含量较低(不超过7%)时,熔渣结构以[BO4]四面体架状结构为主,聚合度高,阻碍了离子移动,结晶难度随B2O3含量的增加而增大,当B2O3含量继续增加的时候,部分硼以[BO3]形式存在,架状结构部分解聚为层状结构,使熔渣聚合度降低,促进了结晶,在一定程度减小了因B2O3含量继续增加而导致的结晶难度,因此渣样初始结晶温度变化不大。

图4 保护渣的CCT曲线

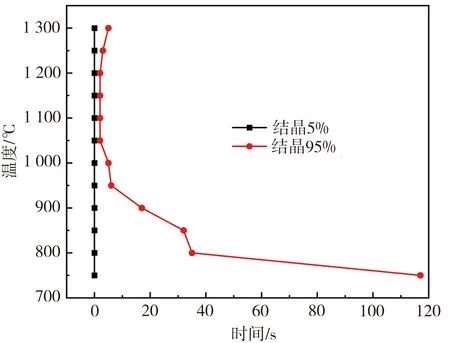

2.3.2 TTT曲线

不同B2O3含量的保护渣样TTT曲线如图5所示。从图5中可以看出,含B2O3的渣样TTT曲线大体呈“C”形,高温区和低温区渣样结晶的孕育时间和完全结晶时间都较长,表明保护渣在高温区和低温区的析晶较慢,这是因为析晶过程由晶核形成和晶粒长大两个基本过程构成,高温区成核驱动力较小,而低温区保护渣黏度大,原子团簇在较低温度下迁移更加困难。由图5还可看出,在等温条件下,不含B2O3的渣样发生结晶时几乎没有孕育期,结晶倾向极强,添加一定量的B2O3后,渣样结晶孕育期变长,表明B2O3的加入明显抑制了渣样的结晶,并且由图5(e)可见,当温度不低于900 ℃时,B2O3为7%的渣样的结晶孕育期最长,B2O3对渣样结晶的抑制作用最明显,继续增加B2O3含量,渣样结晶孕育期缩短,B2O3对结晶过程的抑制作用减弱。

(a)无B2O3

2.3.3 熔渣结构

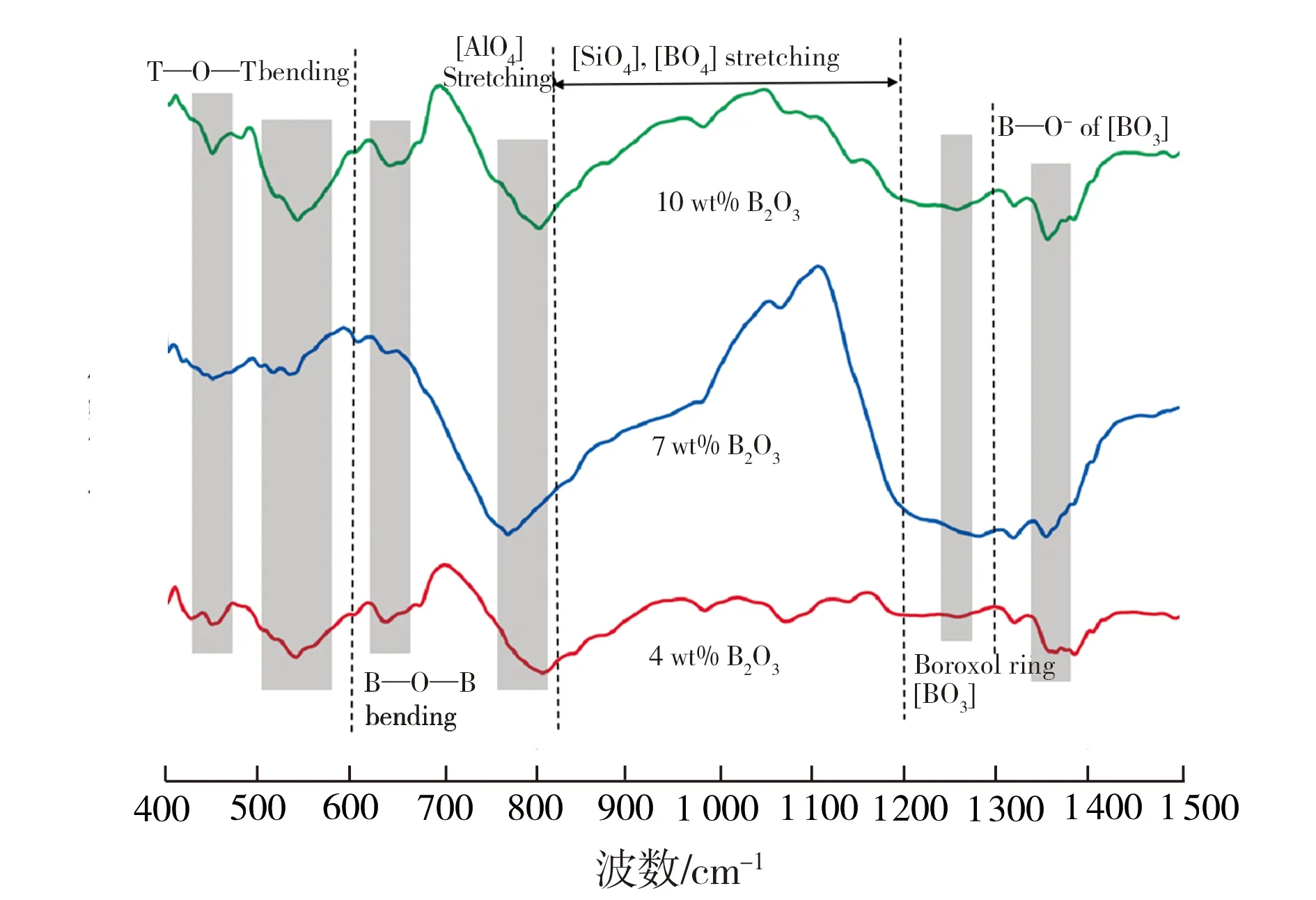

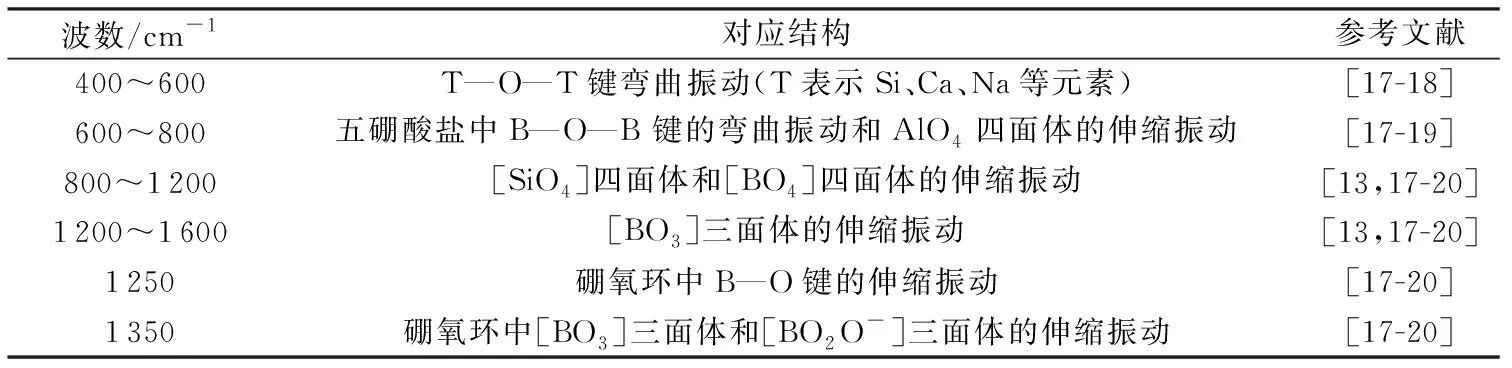

经1500 ℃淬冷的保护渣样FTIR测试结果如图6所示,相应的特征谱带见表2。根据图6并结合表2可知,随着B2O3含量的增加,保护渣样FTIR谱图位于1300~1450 cm-1处[BO3]中的B—O键的伸缩振动逐渐增强,位于1250 cm-1附近的硼氧环谱带也变得明显,而位于800~1200 cm-1波数区域的[SiO4]四面体和[BO4]四面体的伸缩振动以及位于700~800 cm-1波数区域的[AlO4]四面体伸缩振动较强,并呈现先增强后又减弱的趋势,位于600~700 cm-1波数区域的B—O—B弯曲振动和400~600 cm-1波数区域的T—O—T(T为Ca或Na等)弯曲振动随着B2O3含量的增加呈现先减弱后增强的趋势。熔渣中主要存在[AlO4]四面体结构,起着网络形成体的作用。当B2O3加入熔体中以后可以和O2-结合形成[BO3]层状结构和[BO4]四面体架状结构,当B2O3添加量不超过7%时,熔渣中主要倾向于形成[BO4]四面体架状结构,同时[AlO4]四面体结构增多,非桥氧数量减少,使得熔渣结构趋于紧密,熔渣聚合度增加,从而抑制了熔渣结晶。随着B2O3含量的进一步增加,熔渣中的[BO3]相关结构单元振动增强,[BO4]四面体结构单元振动减弱,[AlO4]四面体结构减少,非桥氧数量增加,表明熔渣中部分架状结构的[BO4]解聚为层状结构的[BO3],并且部分[AlO4]四面体结构被破坏,造成熔渣网络聚合度有所下降,离子移动所受迁移阻力减小,从而促进保护渣的结晶,这也是B2O3含量变化引起保护渣结晶性能改变的主要原因。

图6 保护渣的FTIR谱图

表2 FTIR谱带

3 结论

(1)无氟CaO-Al2O3-BaO基保护渣的熔化温度随B2O3含量的增加而降低,与氟化物相比,B2O3降低保护渣熔化温度的能力更强。

(2)保护渣黏温曲线的转折温度Tbr随保护渣中B2O3含量的增加呈现出先降低后升高的趋势;在1300 ℃下,当B2O3含量不超过7%时,渣样黏度随B2O3含量的增加不断降低,当B2O3含量超过7%后,渣样黏度稍有增加但变化不明显。

(3)当B2O3含量不超过7%时,熔渣中的硼主要以[BO3]三面体和[BO4]四面体结构单元存在,熔渣聚合度和离子迁移阻力随着B2O3含量增加而增大,抑制结晶的作用不断增强,当B2O3含量超过7 %以后,熔渣中部分[BO4]四面体架状结构单元解聚,[BO3]层状结构单元增多,渣系聚合度下降,抑制结晶的作用减弱。

(4)当B2O3含量为7%时,无氟CaO-Al2O3-BaO基保护渣的熔化温度、黏度和结晶性能最佳,此时保护渣熔化温度为1073.4 ℃,1300 ℃的黏度为0.08 Pa·s,黏温曲线转折温度为1134 ℃。